Sm、Nd、Ca 多掺杂铈基固体电解质的制备及性能研究

2022-07-17姜晓峰张永和郜建全宋希文

姜晓峰,周 芬,张永和,郜建全,宋希文

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

近年来,CeO2基纳米材料凭借其在中低温下结构稳定,制备简单、对环境污染小等特点,应用在发光材料、传感器、燃料电池及污水处理等方面[1-2]。因为纯CeO2的导电性很差,人们通过掺杂其他元素来提高其电导率。掺杂元素一般为稀土元素或碱土金属元素,掺杂到CeO2中的阳离子由于电荷补偿效应导致晶格中产生氧空位,从而使离子电导率增加[3]。电导率受掺杂离子的类型和浓度、氧空位的浓度和分布等多种因素的影响[4]。有研究表明,当氧空位浓度相同时,掺杂导致的晶格应变尽可能保持不变时,其电导率可达到最大,因此,掺杂离子的半径应尽可能与Ce4+的离子半径相近[3]。Acharya 等[5]的研究表明,采用与Ce4+半径相近的Gd3+和Sm3+分别进行掺杂,Sm3+掺杂CeO2比Gd3+掺杂更能提高电解质的离子电导率。此外,Fu 等[6]研究发现,Nd 作为掺杂剂在CeO2中的溶解度和扩散系数均高于其他稀土材料,在CeO2中加入Nd 可显著改善材料的断裂性能[6],Nd 掺杂CeO2还可以提高电解质的电导率。Arabacı 等[7]采用Gd3+和Nd3+共掺CeO2,其在700 ℃时电导率可达4.0×10-2S/cm。此外,掺杂离子的尺寸是决定其在CeO2基体中固溶度的主要因素[8]。对于碱土金属元素来说,虽然Mg2+的离子半径比Ca2+更接近Ce4+的离子半径,但Ca2+的固溶度高,固溶反应小,并且Ca2+能清除晶界杂质,降低晶界电阻[9]。Zhou 等[10]研究了Ce0.8Gd0.2-xCaxO2-δ电解质的电导率随掺杂剂Ca2+的浓度变化。研究表明,当掺杂摩尔分数5%的CaO 时,材料在750 ℃的离子电导率达到最高,为1.55×10-2S/cm。因此,可以采用阳离子共掺或多掺杂CeO2的方法来提高材料的电性能[8]。孟祥伟[11]采用La3+、Sm3+、Ca2+多掺杂CeO2,其离子电导率在800 ℃时为7×10-2S/cm。Wu 等[3]采用Sm3+、Ca2+、Sr2+多掺杂CeO2,其在800 ℃时的电导率可达0.16 S/cm,都证实了二价和三价阳离子共掺杂可以提高CeO2基材料的电导率。

因此,本实验首次采用稀土元素Sm、Nd 与碱土金属元素Ca 对CeO2进行多掺杂,通过固定Ca 的含量,探究Sm 和Nd 含量的变化对固体电解质电性能的影响。

1 实验

以Ca (NO3)2·4H2O、Sm (NO3)3·6H2O、Ce(NO3)4·6H2O、Nd(NO3)3·6H2O、柠檬酸和乙二胺四乙酸(EDTA)(均>99.9%)为原料。采用溶胶-凝胶法制备Ce0.8Sm0.15-xNdxCa0.05O2-δ(x=0,0.05,0.1,0.15)电解质粉体。按照化学计量比分别称取原料,除EDTA 需用稀氨水溶解外,其余均用去离子水溶解。先将溶解后的硝酸物混合均匀,控制溶液中金属阳离子的浓度为0.25 mol/L,然后将溶解后的柠檬酸和EDTA 溶液加入到硝酸物溶液中,用稀氨水调节溶液pH 值至中性,再将滴定后的混合均匀的淡紫色溶液放入水浴锅中加热搅拌,直至形成凝胶。将凝胶放至烘箱中180 ℃烘至碳化,碳化后的粉体经充分研磨后放入箱式电阻炉中,在马弗炉中经800 ℃焙烧3 h 后得到Ce0.8Sm0.15-xNdxCa0.05O2-δ系列电解质粉体。称取一定量的粉体放入Φ15 mm 的钢制圆柱形模具中,用电动压片机压制成型后,置于马弗炉中1300 ℃烧结5 h制得陶瓷样品。

采用Bruke D8 Advance 型X 射线衍射仪(XRD)分析粉体的物相组成(测试范围:20°~80°,5(°)/min;Cu 靶)。采用Hitachi U-3900 型紫外-吸收光谱仪(UV-Vis)测试粉体的吸收光谱(光谱范围:200~800 nm)。采用Labram HR Evolution 型高分辨显微共焦拉曼光谱仪分析粉体样品的结构和缺陷(范围:50~1000 cm-1,激发波长为633 nm)。采用ESCALAB 250 XI 型X 射线光电子能谱仪(XPS)表征粉体样品的表面元素及化学状态。采用FEI-QUANTA400 型扫描电子显微镜(SEM)观察Ce0.8Sm0.15-xNdxCa0.05O2-δ陶瓷样品的断面形貌。采用ZAHNER IM6 型电化学工作站测试陶瓷样品的阻抗(测试频率:0.1~106Hz,温度范围:500~700 ℃,扰动电压:5 mV)。采用阿基米德排水法在室温下测试陶瓷样品的体积密度。

2 结果与讨论

2.1 X 射线衍射分析

经800 ℃焙烧3 h 的Ce0.8Sm0.15-xNdxCa0.05O2-δ(x=0,0.05,0.10,0.15)电解质粉体的XRD 图谱如图1所示。可以看出,四个组分的衍射峰与具有萤石结构的CeO2的标准卡片(PDF#43-1002)所对应的特征峰基本吻合,且不存在杂峰。与标准卡片相比,衍射峰向低角度偏移,这是因为Sm3+(0.108 nm)、Ca2+(0.099 nm)和Nd3+(0.1109 nm)的离子半径均大于Ce4+(0.097 nm)的离子半径,Sm3+、Ca2+和Nd3+进入晶格中取代部分Ce4+,导致晶格膨胀,主衍射峰对应的2θ角向左偏移。

图1 800 ℃焙烧3 h 的Ce0.8Sm0.15-xNdxCa0.05O2-δ粉体的XRD 谱Fig.1 XRD spectra of Ce0.8Sm0.15-xNdxCa0.05O2-δ powder calcined at 800 ℃for 3 h

2.2 紫外-吸收光谱分析

Ce0.8Sm0.15-xNdxCa0.05O2-δ系 列 电 解 质粉体的紫 外吸收光谱图,如图2(a)所示。由图可知,样品在228 nm 和340 nm 左右出现吸收峰,这是由于纯CeO2的电荷转移和O 2p 到Ce 4f 能级的电子跃迁导致的。随着Nd 掺杂量的增加,样品在500~800 nm 之间出现额外的吸收峰,可以证明Nd3+固溶到了CeO2晶格中[12-13]。

图2 800 ℃焙烧3 h 的Ce0.8Sm0.15-xNdxCa0.05O2-δ粉体的(a) UV-Vis 光谱和(b) Tauc 曲线Fig.2 (a) UV-Vis spectrum and (b) Tauc plots of Ce0.8Sm0.15-xNdxCa0.05O2-δ powders cacined at 800 ℃for 3 h

所有样品的禁带宽度可通过外推绘制的Tauc 曲线得到[14],如图2(b)所示。Ce0.8Sm0.15-xNdxCa0.05O2-δ(x=0,0.05,0.1,0.15)各组成粉体的禁带宽度分别为2.63,2.58,2.60,2.61 eV。可以看出加入摩尔分数5%的Nd 后,禁带宽度稍有降低,这是由于部分Ce4+还原为Ce3+,晶界水平上的Ce3+浓度增加,在CeO2晶格中产生了氧空位,禁带宽度随着Ce3+的增多而降低[12]。当Nd 掺杂量为摩尔分数10%以上时,禁带宽度略有升高,这可能是由于量子限制效应或Ce3+的电荷跃迁引起的[15]。

2.3 拉曼光谱分析

拉曼光谱用于研究晶体的结构特性[16]。图3(a)为Ce0.8Sm0.15-xNdxCa0.05O2-δ样品的拉曼光谱图,从图中可进一步证实粉体在800 ℃焙烧之后没有产生杂相,与XRD 分析一致。拉曼光谱峰的强弱和偏移与晶粒尺寸、形态有关[17],在不同条件下会因晶体结构的细微变化而偏移,晶粒越小,强度越弱,且峰会朝着低波数方向移动[18]。图中所有样品在464 cm-1左右可以观察到一个强烈而尖锐的峰(γ 峰),该峰是CeO2的F2g特征Raman 峰,归属于立方萤石结构。样品在550~650 cm-1之间出现了弱强度的拉曼峰,其中,555.5 cm-1处的α 峰是由于三价离子(Sm3+,Nd3+)取代Ce4+,因电荷补偿形成的氧空位Raman 振动峰,600 cm-1的β 峰是Ce4+还原为Ce3+引起的固有氧空位的Raman 振动峰[5,19]。

图3 (a) 800 ℃焙烧3 h 的Ce0.8Sm0.15-xNdxCa0.05O2-δ粉体拉曼光谱图和(b) 510~680 cm-1与氧缺陷相关的拉曼峰Fig.3 (a) Raman spectra of Ce0.8Sm0.15-xNdxCa0.05O2-δ powders for roasting at 800 ℃for 3 h and (b) 510-680 cm-1 Raman peak associated with oxygen deficiency

有研究表明,可以通过计算拉曼的弱峰面积和强峰面积的比值来估算氧空位的浓度[4],本实验计算Ce0.8Sm0.15-xNdxCa0.05O2-δ(x=0,0.05,0.10,0.15)四个组分的氧空位浓度分别为0.22,0.37,0.21,0.19,可以看出随着Nd3+的增加,氧空位先增大后减小。Nd的掺杂浓度在摩尔分数5%时,氧空位浓度最大,这是由于Nd3+取代Sm3+后引起CeO2的晶格膨胀,晶格中氧空位易于迁移,从而有利于离子电导率的提高[20]。当Nd 的掺杂量超过摩尔分数5%时,氧空位浓度有所降低,其原因可能是由于在较高的掺杂浓度下造成氧空位的局域有序化或缔合,造成自由氧空位的浓度降低[19]。因此,最佳的掺杂量能使CeO2基材料产生最大的氧空位浓度。

2.4 X 射线光电子能谱分析

图4 显示了粉体样品Sm 3d、Nd 3d、Ce 3d、Ca 2p 和O 1s 的XPS 光谱。通过谱图可以看出,在样品中都可以检测到掺杂的Sm、Nd、Ca 元素相应的峰,碳峰的存在是XPS 数据处理时,需要采用C 1s 谱峰进行校准。在1073~1125 eV 范围内,随着Nd 含量的增加,Sm 含量减少,对应的峰逐渐降低,当Sm 的含量减少至0 时,峰消失;在975~1005 eV 范围内,随着Nd 含量的增加,对应的峰逐渐明显;340~360 eV 范围内是Ca 对应的峰,因Ca 的含量固定,所对应的峰无变化。

图4 800 ℃焙烧3 h 的Ce0.8Sm0.15-xNdxCa0.05O2-δ粉体的X 射线光电子能谱图Fig.4 X-ray photoelectron spectra of Ce0.8Sm0.15-xNdxCa0.05O2-δ powders roasted at 800 ℃for 3 h

通过XPS Peak 拟合软件对Ce 3d 光谱区域进行拟合,以确定铈的氧化态,如图5(a)所示。图中的八个峰值分别对应Ce3+和Ce4+的氧化态,u 和v 分别对应于Ce 3d5/2和Ce 3d3/2,其中u′和v′峰是Ce3+离子的特征峰,而u、u″、u‴和v、v″、v‴是Ce4+离子的特征峰[5]。根据XPS 数据的半定量分析表明,铈以Ce3+和Ce4+两种价态存在。对拟合后分别归属Ce3+和Ce4+的峰的总面积,按照Ce3+/(Ce3++Ce4+)的峰总面积比值计算出Ce3+和Ce4+的占比,由表1 可知,Ce4+的浓度远大于Ce3+的浓度,表明在CeO2晶格中Ce4+占主导地位[19]。图5(b)是Ce0.8Sm0.15-xNdxCa0.05O2-δ样品的O 1s 光谱图。晶格氧和氧空位分别位于528.5 和531.3 eV[21],根据晶格氧(%)/ [晶格氧(%)+氧空位(%)]可以计算出晶格氧和氧空位的面积占比,如表1 所示。采用相同电荷的Nd3+取代Sm3+时,属于等价取代,当总掺杂剂的浓度保持不变时,氧空位的浓度基本恒定[19]。由表1 可知,Nd 掺杂量为摩尔分数5%时,氧空位的浓度最高,这一结果与拉曼的研究结果相符,即掺入少量Nd 时会产生最大的氧空位。当进一步增加Nd 的掺杂量时,氧空位反而降低,这可能是因为在较高的掺杂浓度下,造成的氧空位局域有序化或缔合,从而导致氧空位浓度降低[19]。

表1 Ce0.8Sm0.15-xNdxCa0.05O2-δ样品的Ce3+和Ce4+所占面积的比值以及晶格氧和氧空位所占面积的比值Tab.1 The ratio of the area occupied by Ce3+ and Ce4+ and the ratio of the area occupied by lattice oxygen and oxygen vacancies for Ce0.8Sm0.15-xNdxCa0.05O2-δ samples

图5 800 ℃下焙烧3 h 的Ce0.8Sm0.15-xNdxCa0.05O2-δ粉体的(a)Ce3d 光谱图和(b) O1s 光谱图Fig.5 (a) Ce3d spectra and (b) O1s spectra of Ce0.8Sm0.15-xNdxCa0.05O2-δ powders roasted at 800 ℃for 3 h

2.5 断面形貌分析

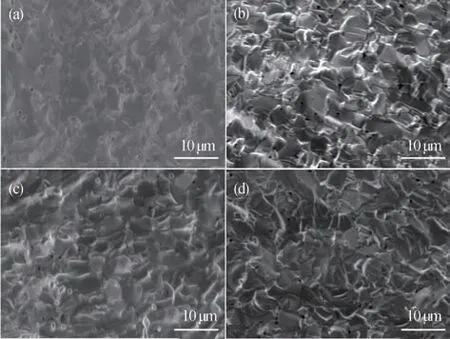

图6 为Ce0.8Sm0.15-xNdxCa0.05O2-δ(x=0,0.05,0.10,0.15)陶瓷样品的断面形貌图,从图中可以看出,各组成的电解质断面的微观结构相对致密,且存在少量的封闭气孔。同时可以看出,样品断裂的方式为沿晶断裂,晶粒之间表现出很好的融合趋势,这样的结构有利于氧离子的传输。采用阿基米德排水法测得的陶瓷样品相对密度分别为95.18%,97.76%,96.69%,97.00%,样品较为致密,与扫描电镜的结果相吻合。

图6 1300 ℃烧结的Ce0.8Sm0.15-xNdxCa0.05O2-δ陶瓷的SEM 断面形貌图Fig.6 SEM cross-sectional morphologies of Ce0.8Sm0.15-xNdxCa0.05O2-δ ceramics sintered at 1300 ℃

2.6 电化学性能

采用Z-View 软件对阻抗谱进行拟合,由于烧结样品内微观结构的不均匀性,并联电阻R 和电容C 组成的等效电路模型中,电容C 被恒相元件(CPE)取代[22]。制备的不同组分的Ce0.8Sm0.15-xNdxCa0.05O2-δ(x=0,0.05,0.10,0.15)陶瓷样品的阻抗谱如图7 所示,在500~550 ℃其由一个完整的半圆弧和一个不完整的半圆弧组成,反映了晶界和电极界面发生的传导过程,可采用图7(a)所示的等效电路进行拟合;在550~700 ℃其由一个不完整的半圆弧组成,反映了电极界面发生的传导过程,采用图7(b)所示的等效电路进行拟合。可见随着温度的升高,阻抗值降低;在同一温度下,随Nd 掺杂量的增加,阻抗值先减小后增大。计算总电导率的公式为:

图7 Ce0.8Sm0.15-xNdxCa0.05O2-δ电解质在不同温度下的阻抗谱图Fig.7 The impedance spectra of Ce0.8Sm0.15-xNdxCa0.05O2-δ electrolyte at different temperatures

式中:Rt为总欧姆电阻(Ω);L为样品的厚度(cm);S为样品的横截面积(cm2)。计算出电解质的电导率如图8 所示,其中当Nd 掺杂量为摩尔分数5%时,其电导率最高,在700 ℃时达到最大值,为2.24×10-2S/cm。

图8 Ce0.8Sm0.15-xNdxCa0.05O2-δ电解质的电导率Fig.8 Conductivity of Ce0.8Sm0.15-xNdxCa0.05O2-δ electrolyte

根据计算出的电导率绘制电导率-温度的Arrhenius 曲线,如图9 所示,可以看出样品的电导率值与温度符合Arrhenius 关系式[15,18]:

图9 Ce0.8Sm0.15-xNdxCa0.05O2-δ电解质的Arrhenius 曲线Fig.9 Arrhenius curves of Ce0.8Sm0.15-xNdxCa0.05O2-δ electrolyte

式中:σt为氧化物离子的总电导率;Ea为活化能;R为气体常数(8.314 J·mol-1·K-1);σ0为指前因子。Ea由Arrhenius 图的斜率所确定,如表2 所示。活化能的大小反应材料中氧离子传输的难易程度[23]。由表2可知,当Nd 的掺杂量为摩尔分数5%时活化能值最低,为0.936 eV,表明掺杂少量的Nd 有助于降低活化能,这是因为加入Nd 后增加了系统的构型熵,抑制氧空位的有序化,从而导致活化能降低,电导率升高。当Nd 的掺杂量在摩尔分数5%以上时,活化能升高,表明随着Nd3+浓度的增加,晶格参数的偏差增加,因为掺杂的Nd3+半径大于Sm3+,在晶格中产生了更多的应变,增加缔合的结合能,导致活化能升高,电导率降低[24]。另外,采用同价阳离子取代时,氧空位跃迁的位置不一样,导致跃迁的难易程度不一样,也会影响其导电性。氧空位的占据位置一般有两种类型,一种是近邻位(NN 位),另一种是次近邻位(NNN位)。掺杂半径较小的阳离子倾向于在NN 位产生氧空位,半径较大的阳离子则倾向于在NNN 位产生氧空位[25]。在本研究中,由于Nd3+的半径大于Sm3+的半径,如果Ce4+被Sm3+取代,首先会在NN 位形成氧空位,当Nd3+取代Sm3+时,将在NNN 位形成氧空位。由于在共掺杂结构中两种不同掺杂离子和氧空位之间复杂的相互作用(掺杂离子与氧空位之间的库仑作用力和晶格畸变产生的应力相互竞争),且氧空位在不同位点形成的难易程度不同,导致了掺杂CeO2体系的总能量也不同。此外,对两种离子掺杂的CeO2的第一性原理计算结果表明:相较于掺杂离子的库伦作用力或晶格应变产生的应力对氧空位迁移的影响,氧空位在迁移路径边缘上的离子半径大小对氧空位迁移能垒的影响占主导地位。离子半径大将导致氧空位自由迁移的空间缩小,从而造成迁移能垒增大。因此,多种因素的协同作用导致了电导率先增大后减小[26]。

表2 Ce0.8Sm0.15-xNdxCa0.05O2-δ电解质活化能值Tab.2 Ce0.8Sm0.15-xNdxCa0.05O2-δ electrolyte activation energy values

3 结论

采用溶胶-凝胶法合成了具有立方萤石结构的Ce0.8Sm0.15-xNdxCa0.05O2-δ电解质粉体,对粉体样品的物相结构、表面化学状态、禁带宽度进行表征。经1300 ℃烧结得到陶瓷样品,对陶瓷样品的微观形貌及电导率等各项化学特性进行分析,得到结论如下:

(1)经800 ℃焙烧合成了具有立方萤石结构的Ce0.8Sm0.15-xNdxCa0.05O2-δ电解质粉体,其中,Nd 掺杂量为摩尔分数5%时氧空位浓度最高,禁带宽度最小,为2.58 eV。

(2)陶瓷样品断面致密,相对密度均大于95%。其中,当Nd 掺杂量为摩尔分数5%时,其电导率最高,在700 ℃时达到最大值,为2.24×10-2S/cm,活化能最低,为0.936 eV。

综上所述,组分为Ce0.8Sm0.10Nd0.05Ca0.05O1.875的电解质结构稳定,性能优异,有望在中低温固体燃料电池或传感器上应用。