基于正交试验的发动机连体轴瓦铸造工艺优化

2022-07-15雷艳淼余贵董菊明沈默

雷艳淼,余贵,董菊明,沈默

(黄冈师范学院机电与汽车工程学院,湖北黄冈 438000)

0 引言

发动机主轴承盖是汽车发动机的关键零部件,用量大、工作环境复杂、承受载荷大,对产品质量有较高要求。发动机主轴承盖一般采用砂型铸造进行生产,对质量和性能要求都非常高,铸件表面不允许有砂眼、渣孔和气孔等铸造缺陷,铸件内部不允许有缩孔、缩松和针孔等缺陷[1]。

随着流体传热及凝固理论的成熟和数值模拟技术的发展,铸造工艺数值模拟获得了快速发展[2]。利用数值模拟,铸造工作者可以对铸造全过程进行模拟仿真,在实际生产之前验证或优化所采用的铸造工艺参数,克服了铸造业长期存在的试制周期长、铸件成本高、质量难以控制等缺点, 对铸造结果和缺陷基本可以做到“未铸先知”和“防患于未然”[3-7]。本研究利用Anycasting软件对发动机主轴承盖铸造工艺进行数值模拟正交试验,采用统计方法研究了影响铸件质量的因素,优化了铸造工艺参数,并通过生产试制得到质量合格的产品。

1 铸件概况

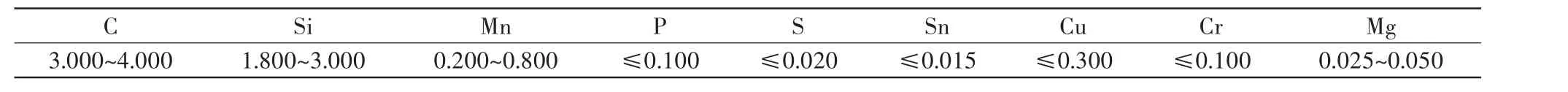

某发动机主轴承盖5件连体铸件毛坯(如图1),轮廓尺寸为148 mm×114 mm× 68 mm,铸件质量为5.4 kg,平均壁厚为30 mm,材质为QT500-7球墨铸铁。根据毛坯零件图设计铸件三维造型如图2所示,该连体铸件加工为5个单体发动机主轴承盖。要求对铸件进行X射线探伤检测,加工面不容许有任何缩松缺陷,非加工面内部缩松等级满足ASTM E446 2级。铸件的化学成分要求如表1所示。材料力学性能要求:抗拉强度≥450 MPa、屈服强度≥310 MPa、伸长率≥10%、布氏硬度为160~221 HB。

表1 化学成分要求 %

图1 毛坯二维简图

图2 发动机主轴承盖5件连体铸件三维实体模型

2 铸造工艺设计

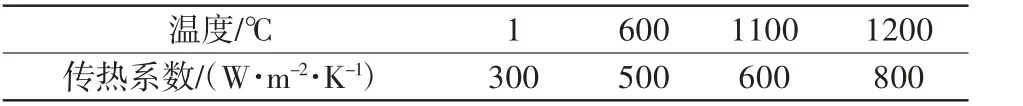

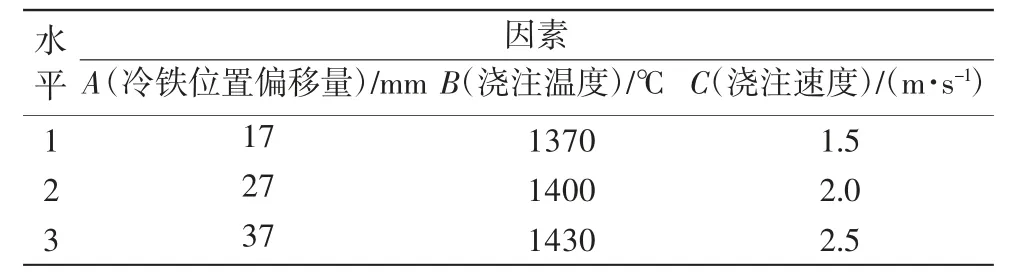

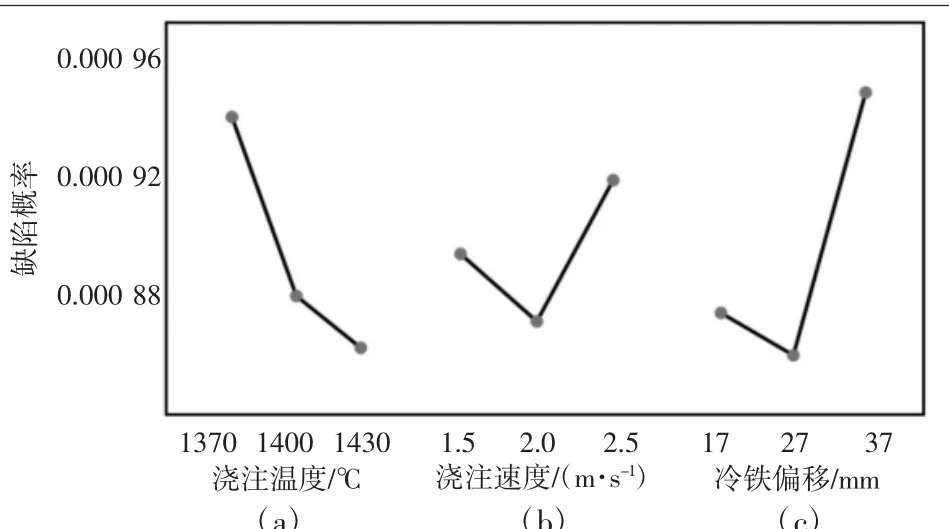

根据企业造型线实际,浇注系统采用“一模四件”的水平造型线方案,设计浇注系统如图4所示,铁水流经冒口进入铸件,冒口颈作内浇道。浇注系统采用前封闭、后开放设计,F内>F阻 图4 铸造工艺方案 冒口的设计采用模数法,选用直径为70 mm、高为140 mm圆柱冒口,模数为1.31,拔模斜度为5°,一个冒口要同时补缩两个铸件。由文献[8]经验公式计算总阻流面积F阻=720 mm2,每个阻流截面积为360 mm2,设计成6 mm×60 mm阻流薄板。F阻∶F横∶F直=1 ∶1.15∶1.2。 图3 冷铁尺寸 实际生产发现中发现,对球墨铸铁的汽车零配件中的安全件,受实际生产制程波动的影响,应用均衡凝固理论,缩松稳定性差。汽车安全件要求实现稳定的产品零缩松,不合格件将直接导致召回,故本次工艺优化仍以实现顺序凝固为主要设计优化思路。实现顺序凝固的办法是冒口搭配冷铁,冷铁尺寸如图4所示,位置如图4中的1、2、3、4处。 冷铁具体位置以冷铁端面与铸件端面偏移量L表示,如图4(b)所示。冷铁位置偏移量L和浇注温度、浇注高度是影响本铸件质量主要因素,为此设计正交试验,寻找最优化工艺参数。 以给定网格总数的方法进行网格划分,最终确定网格总数为4 004 325。QT450球墨铸铁液相线温度为1148 ℃,固相线温度为1080 ℃。热传导系数设置:冷铁与铸件之间为3000 W/(m2·K),冷铁与砂模之间为1000 W/(m2·K),铸件及浇注系统与砂模之间设为Variable,具体变化规律如表2所示。浇口半径设为17.5 mm,收缩模型为重力收缩。 表2 铸件与砂芯的传热系数 用冷铁位置偏移量、浇注温度和浇注速度设计三因素三水平正交试验,如表3所示。为了解各因素对铸件质量的影响,根据表3设计确定了9种试验方案,如表4所示。使用Anycasting高级铸造分析中以残余熔体模数为参数的缺陷概率均值(铸件本体部分)为考核指标,充型时间和凝固时间作为辅助参考。 表3 正交试验因素水平表 表4 正交试验方案及结果 根据表4正交试验结果,从直接最优化角度分析,第6组的缺陷概率最低,为0.088 656 6%。工艺组合为A2B3C1,即冷铁偏移27 mm、浇注温度1430 ℃、浇注速度1.5 m/s。 对正交试验9个方案结果进行统计分析,得出表3中的P1、P2、P3、Q1、Q2、Q3及R。其中P1、P2、P3分别代表A、B、C因素第1、2、3水平所对应的缺陷概率之和;Q1、Q2、Q3分别代表A、B、C因素第1、2、3水平所对应的缺陷概率之平均值,R代表A、B、C因素各水平平均值的极差。由表4极差R分析结果可见,因素影响的大小顺序为A>B>C,即冷铁位置影响最为显著,其次是浇注温度,浇注高度影响因素较小。以每个因素的水平为横坐标,以考核指标的平均值(即Q1、Q2、Q3)为纵坐标,绘制各因素的趋势图,如图5所示。由Q1数值可知,因素A取二水平效果最优(缺陷概率最小),同理因素B取三水平最优,因素C取二水平最优,最优组合为A2B3C2,即冷铁偏移位置为27 mm、浇注温度为1430 ℃、浇注高度为2.0 m/s,但该组合并未出现在9个试验方案中,它是基于统计的结论。 图5 各因素趋势图 根据正交试验分析结果,使用Anycasting对参数组合A1B1C3最优进行工艺模拟(如图6),模拟结果为:充型时间为2.3088 s、凝固时间为1558.2377 s。充型顺序层次分明、充型动画显示充型平稳、无卷气。铸件实现了完全顺序凝固,最后凝固位置在冒口中,铸件得到有效补缩。缺陷预测显示铸件本体零缩松,缩松缩孔缺陷均在冒口和浇道中。模拟结果证明,优化的工艺参数是合理可行的。 图6 基于最优参数组合的模拟 对本工艺方案进行产品试制(如图7),X射线探伤检测结果如图8所示,检测结果表明铸件内部组织致密,无缩孔、缩松和超标缺陷显示,铸件质量均符合要求,试制结果与铸造工艺数值模拟结果是一致的。试制结果表明,铸造工艺方案及工艺参数合理可行。 图7 试制样品 图8 X射线探伤检测结果 1)使用Anycasting铸造模拟软件对发动机轴瓦连体铸件进行了基于数值模拟的正交试验,并根据统计分析得出了最优工艺参数组合,试验成本低、周期短。 2)以缺陷概率为考核指标的统计分析表明A1B1C3是最优工艺参数组合,即浇注温度为1420 ℃、浇注高度为0.2 m、冷铁偏移位置为27 mm。生产试制及检测证明产品致密性良好,无缩松、缩孔缺陷,工艺方案和工艺参数合理可行。

3 正交试验及结果

3.1 Anycasting前处理

3.2 正交试验及结果分析

3.3 基于最优参数组合的模拟

4 生产试制验证

5 结论