风力发电机组锥主轴曲面孔系高效加工技术研究

2022-07-15杨天锋杨武刚童勇智金许涛王逢涛马玉亮张成

杨天锋,杨武刚,童勇智,金许涛,王逢涛,马玉亮,张成

(陕西柴油机重工有限公司,陕西兴平 713100)

0 引言

风能作为清洁无公害的可再生能源,风力发电是风能利用的主要形式,也是目前可再生能源中技术非常成熟、且具有规模化开发条件和商业化发展前景的发电方式之一,在能源市场的比重逐年剧增,数据表明未来10年中国将是全球最大的风能市场。但是,与市场大量需求相矛盾的是风电机组的产能不足,成为我国风电高速发展的瓶颈,究其原因是其中某些零件加工的关键技术尚未攻克,严重制约生产周期和产品质量。

风力发电机组是由风轮、传动系统、偏航系统、液压系统、制动系统、发电机、控制与安全系统、机舱、塔架和基础等组成。锥主轴是风电机组的重要组件,负责动力传递,承受着高强度的交变载荷。本文以某型锥主轴为例,锥主轴曲面孔系属于不规则曲面上的非径向孔,针对“卡脖子”难题,开展高效加工技术研究。利用龙门镗铣床双转头实现3+2轴定位加工。

1 曲面孔系加工现状

对于平面孔系的加工,行业已具备成熟的设备和工艺。针对曲面孔系,目前的作法通常是钳工利用钻模进行加工。这种方法的弊端为:钻模设计难度高,加工成本高,加工精度不能满足设计要求;钻模定位困难,钳工钻孔强度大且耗时长;频繁拆装钻模,贴合面磨损严重,钻模精度下降快且占用零件有效加工时间。

这种纯人工模式加工效率极低,单件零件的生产周期严重制约工厂大批量生产的开展。

2 高效加工关键技术

2.1 设备选型

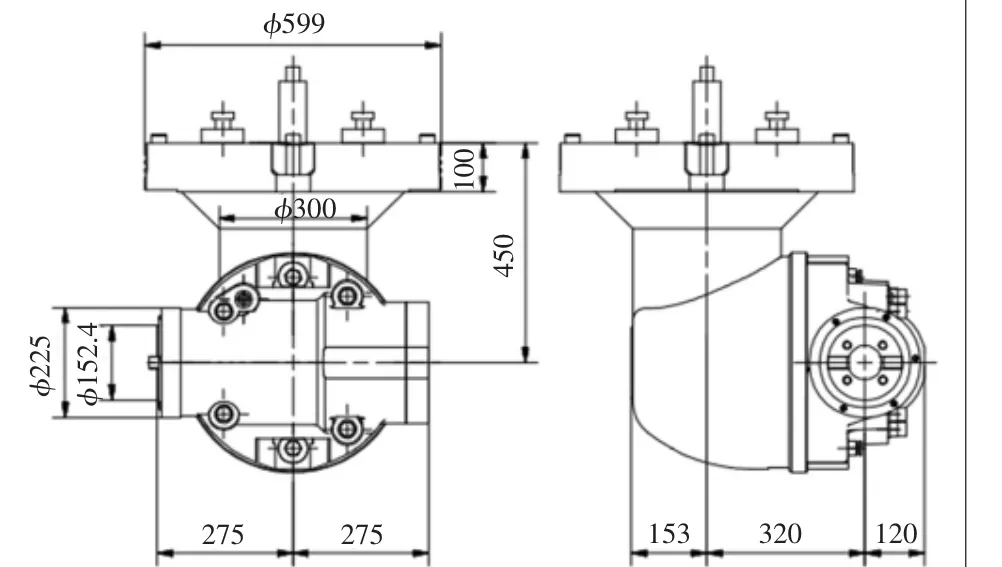

针对发电机锥主轴孔系加工,腔内空间狭小,空间孔系存在双角度,需设备附件头实现空间拟合角度,设备选用龙门镗铣床,附件采用双转头附件(如图1),参数如下:附件名称为ATT_NO=3;最大功率为63 kW;最大转矩为250 N·m;传动比为1:1。

图1 双转头附件头参数

2.2 双转头龙门镗铣床的优点

1)提高加工效率。工序集中,定位精度高,能较好地完成孔的钻、扩、铰、镗、攻螺纹等加工。

2)零件加工适应性强、灵活性好,能加工轮廓形状特别复杂或难以控制尺寸的零件,如模具类、壳类,可以实现三轴加工无法加工的部位,在狭小空中双转头可实现多角度加工,并且避免刀身与工件的干涉。

3)加工精度高、加工质量稳定可靠,生产自动化程度高,可减少操作者的劳动强度。

4)有利于制造系统的集成化。现化机械加工向加工中心、FMS方向发展,在同一工位上完成多面加工,保证位置精度。

2.3 三维模型构建

建模思路的主体思想为:先构建主体回转面,再构建局部细节(搭子及筋板),其次是孔系特征,最后倒圆角和斜角来处理细节特征。建模过程思路如图2所示。

图2 模型构建

2.4 技术要求

图样要求在R1088弧面上加工分度圆为φ580的16-M10孔系,孔系轴线起始角度为15°,与主轴轴线夹角20°,如图3所示。

图3 曲面孔系尺寸图

2.5 难点分析

如图1所示,孔系加工难点如下:1)如何建立机床坐标系(MCS)与工件坐标系(WCS)之间的关联关系,需构建机床-工件系统坐标系框架;2)普通的三轴数控机床无法加工不规则曲面上的非径向孔系,需使用五轴(X、Y、Z、A、C)联动数控机床,难点在于曲面上空间点位如何编程;3)锥主轴内部空间狭小,钻孔时机床附件(含刀具)存在与工件碰撞的风险,需要进行碰撞检查。

2.6 方案论证

针对孔系加工难点,构建工件和机床附件几何模型,基于模型构建机床-工件系统坐标系框架。基于模型分析五轴数控机床各轴与曲面孔系各空间点位的对应关系,X轴、Y轴、Z轴对应点位置,C轴和A轴对应空间角。

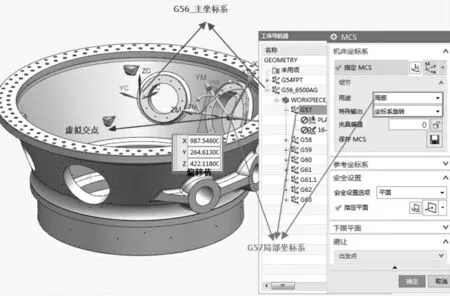

如图4所示,利用CAM软件,建立G56[1]主坐标系,提取M10孔系轴线与平面(假想面)的交点(虚拟点),建立G57[1]局部工件坐标系。同时,使用CAM软件后处器TCL语言[2]来处理空间坐标系的偏移及旋转。可在平面上构建M10孔位点并将其投影[3]来建立曲面孔系。

图4 空间坐标系定位示意图

如图5所示,通过仿真模拟机床附件在刀路中的轨迹检测是否碰撞,确定刀具有效长度:附件碰撞临界值127 mm+孔深26 mm+安全高度20 mm=173 mm。另外,通过优化刀具路径(如图6),使用曲线代替数控程序中设置的安全平面,可以有效减少空走刀。

图5 虚拟加工与真实加工对比图

图6 优化刀路轨迹对比图

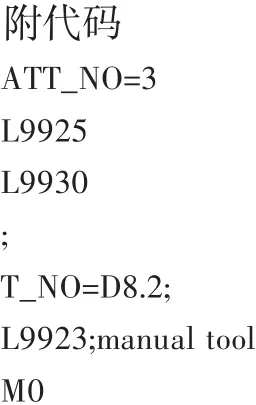

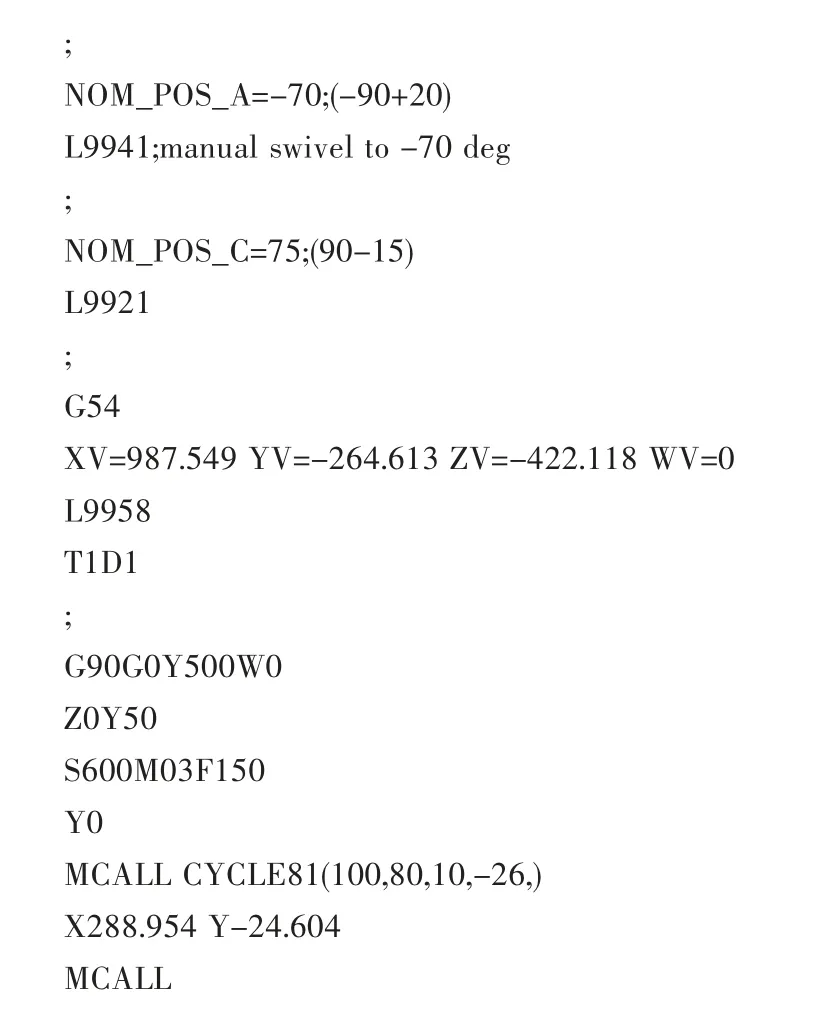

后处理后的部分程序代码如下:

2.7 效果验证

经生产验证,加工效率提升将近6倍,零件尺寸检测合格,钻孔过程质量受控,可实现曲面孔系的高效加工。同时,在CAM环境下基于几何模型进行数控编程可拓展以下功能:1)开拓了龙门镗铣床万能头加工空间曲面孔系的实用范围;2)优化刀具路线,减少机床空走刀;3)三维模型加工碰撞检测,可有效地保护机床,实际检测刀具加工长度,优化刀具的选用;4)通过机床加工可以避免钳工加工中的误差,精度统一,加工质量高,并且有效的提高效率,减轻了钳工的劳动强度。

3 结语

将五轴数控机床应用于不规则曲面上的孔系加工,相关工艺人员和编程人员须注意以下方面:1)必须选择适合工件加工的数控机床与附件,只有功能匹配,才能正确建立机床坐标系与工件坐标系之间的关联关系;2)使用数控机床五轴联动加工,必须明晰各轴与加工要素的对应关系,建议基于模型进行数控编程;3)为防止与工件碰撞,建议利用软件开展虚拟仿真,进行碰撞检查及刀具路径优化。