保护气体对(Nb,Ti)C增强铁基复合堆焊层组织与性能的影响

2022-07-15曾邦兴胡永俊邹晓东牛犇易江龙

曾邦兴,胡永俊,邹晓东,牛犇,易江龙

(1.广东工业大学,广州 510006;2.广东省科学院中乌焊接研究所, 广东省现代焊接技术重点实验室,广州 510650)

0 前言

近年来,碳化物增强金属基复合材料(MMCs)堆焊层因其高硬度、优异的耐磨性和价格优势而被广泛应用于航空航天、模具制造等领域中[1-2]。常用金属基体包括镍基、钴基、铁基等,其中铁基具有价格低廉、储量丰富等优势[3]。碳化铌(NbC)是常用的MMCs增强相之一,它具有高熔点、高硬度、高耐磨性以及与铁基体几乎相同的密度[4]。为了满足日益增长的苛刻工作条件的要求,堆焊层的耐磨性需要进一步提高,许多科研人员研究复合碳化物增强耐磨涂层。Cao等人[5]在球墨铸铁基体上制备由预混粉末(V,Cr,Mo,Ti和Nb)合成的复合涂层,涂层中形成了MC(M=V,Ti,Nb)复合碳化物,并且涂层的显微硬度明显提高。Li等人[6]制备了不同Ti和Nb原子比的原位复合(Ti,Nb)C颗粒增强铁基复合涂层,发现钛铌比为1时,涂层的耐磨性显著提高。Zhang等人[7]制备了金刚石(NiCoCrTi0.5Nb0.5)Cx(x= 3%, 6%, 12%,质量分数)增强高熵合金涂层,发现随着金刚石含量的增加导致(Ti,Nb)C的析出,涂层硬度远高于母材。Zhao等人[8-9]制备不同Ti元素含量的(Nb,Ti)C增强涂层,通过基于密度泛函理论(DFT)的第一原理方法计算发现加入Ti元素后,碳化物与基体的界面结合得到改善。复合碳化物可以显著改善耐磨涂层的性能。

气体保护堆焊技术由于其操作简便、生产效率高,能有效提高设备在磨损环境下的使用性能,延长材料的寿命,降低生产成本,可广泛应用于零件修复与再制造[10]。其中保护气体的成分对堆焊层成形、元素间的扩散及堆焊层的组织和性能具有重要影响。

关于保护气体对碳化物增强金属基复合堆焊层影响的研究较少,袁晓波等人[11]采用了外加WC的方法增强铁基堆焊层,研究了不同的保护气体(纯Ar/80%Ar+20%CO2/纯CO2)对其堆焊层组织和性能的影响,结果表明,保护气体会影响WC颗粒的溶解,使用纯Ar保护溶解扩散层最小,硬度达到最大。然而不管使用何种保护气体WC都存在溶解现象,并对堆焊层性能产生影响。文中采用原位合成法引入(Nb,Ti)C制备复合堆焊层,并进一步研究不同保护气体对原位生成(Nb,Ti)C复合碳化物增强铁基堆焊层组织、硬度以及耐磨性能的影响。

1 试验方法

试验所用基板材料为Cr5钢,尺寸为200 mm×150 mm×15 mm,Cr5钢化学成分见表1。焊接前对母材进行机械打磨抛光,并使用酒精清洗去除表面油污。采用气体保护电弧堆焊设备(Panasonic YD-500GS机器人)对其进行堆焊,工艺参数见表2。

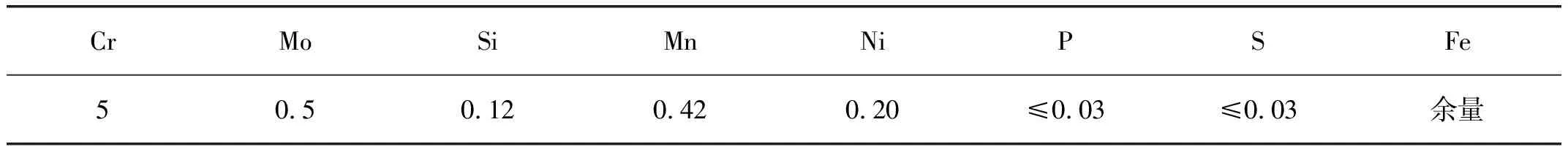

表1 Cr5钢化学成分(质量分数,%)

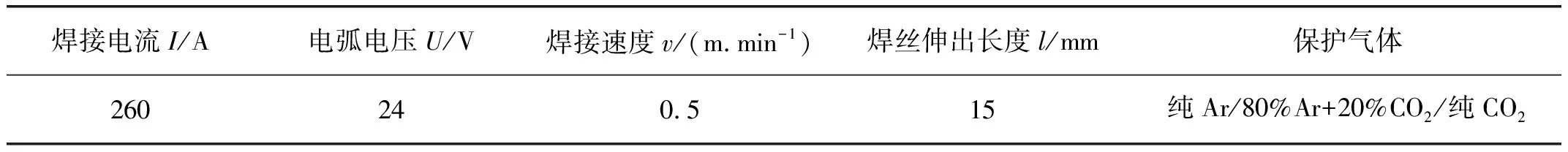

表2 焊接工艺参数

堆焊材料选用自制药芯焊丝(表3),采用冷轧钢带法(XZ-YCXB型药芯焊丝生产线)进行制备,粉芯中加入适量的Cr,Nb,C,Si,Mn和Ti等元素,填充率30%,通过药芯焊丝拉拔成形设备最终制备成直径为1.6 mm的药芯焊丝。Si和Mn元素的加入可以有效防止气孔的产生,提高焊接质量;Cr元素可以通过溶于铁基体提高堆焊层的强度和韧性,起到固溶强化的作用;Nb和Ti可以与C反应生成碳化物起到弥散强化作用。

表3 堆焊焊丝化学成分(质量分数,%)

堆焊后选取堆焊试样,利用线切割技术切出20 mm×20 mm×8 mm的金相试样,采用SiC砂纸从粗到细逐级打磨然后抛光,用4%硝酸酒精溶液腐蚀20 s,通过FEI Talos F200X高分辨扫描电子显微镜(SEM)和能谱(EDS)对堆焊试样进行观察,对其微观形貌进行表征。采用Image-J软件对不同保护气体堆焊层中的碳化物颗粒进行尺寸数量统计(每组试样随机选择5张4 000倍SEM图片)。采用高分辨率X射线衍射仪(SmartLab 9 kW)对堆焊层进行物相分析,角度范围为10°~90°,步长为0.01°,扫描速度4°/min。采用Wilson-Wolpert Tukon维氏硬度计测定试样的显微硬度。负载选试验用5 N,保压时间为10 s。采用UMT-3多功能摩擦磨损试验机在标准大气压和常温状态下对堆焊层试样进行往复滑动摩擦磨损试验,研究堆焊层的摩擦磨损性能。磨球选用直径为9.5 mm的Si3N4与堆焊试样形成摩擦副。磨损试验参数选择振幅8 mm,频率5 Hz,滑动速度80 mm/s,磨损时间60 min,总磨损行程144 m,载荷选用100 N。对堆焊层试样磨损前后进行称重,计算其磨损失重量。

2 试验结果与分析

2.1 宏观形貌

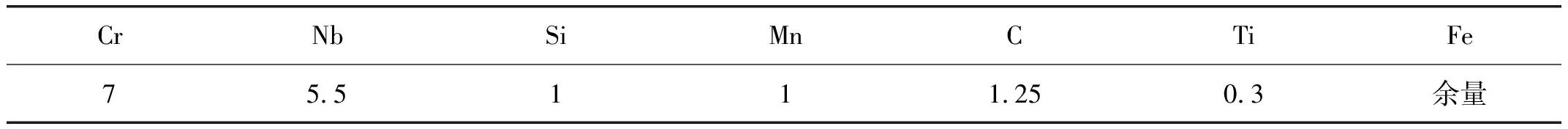

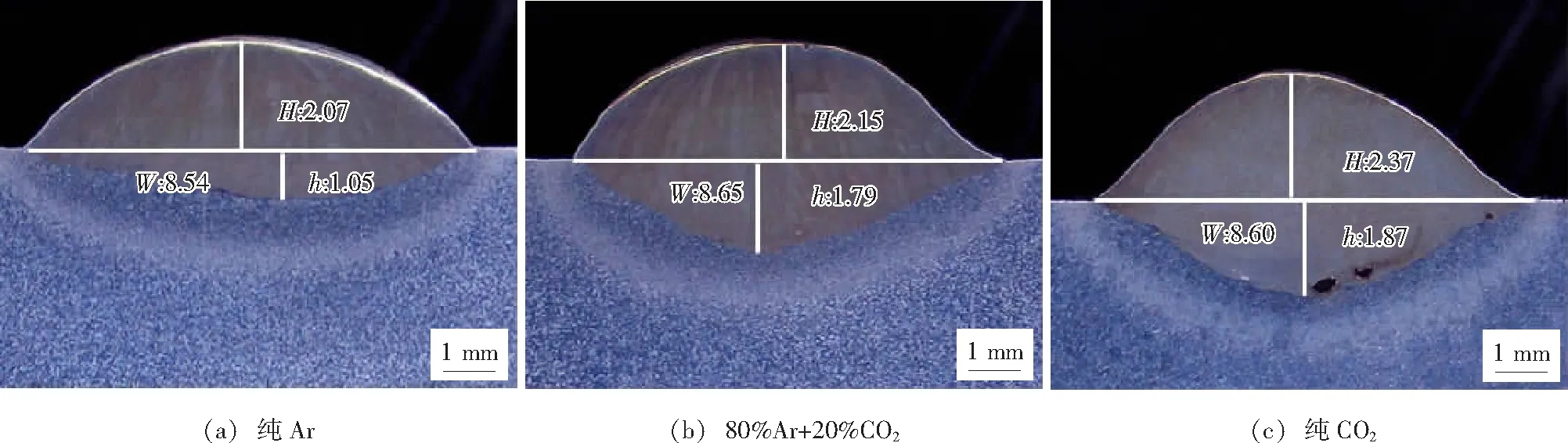

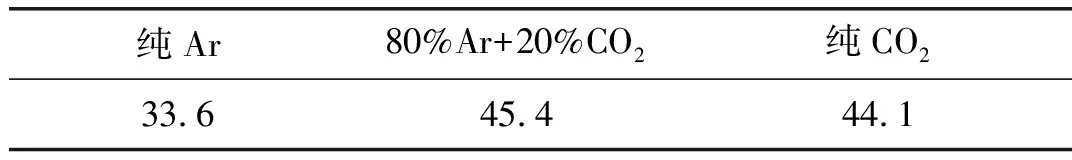

图1为不同保护气体的单道单层的截面宏观形貌。熔宽(W)、熔深(h)、余高(H)具体数值如图1所示。堆焊层稀释率见表4。使用纯Ar保护的堆焊层稀释率较小,熔宽/余高比相对较小、堆焊层铺展更为平滑,纯CO2保护气体堆焊层中可观察到明显的孔洞。

图1 堆焊层截面形貌

表4 堆焊层稀释率(%)

2.2 微观组织

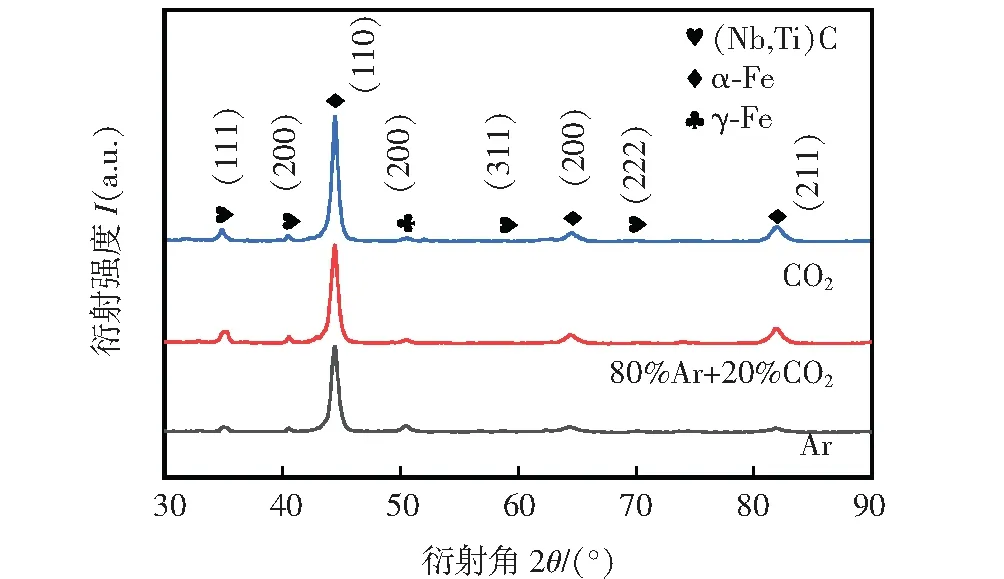

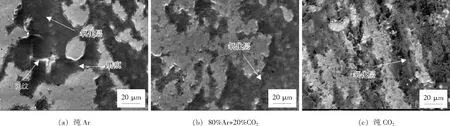

图2为不同保护气体堆焊层的XRD图谱。从图中可以看出所有堆焊层均由(Nb,Ti)C相、α-Fe(马氏体)相以及少量的γ-Fe(残余奥氏体)相组成。在堆焊过程中,在电弧热作用下母材熔化,药芯焊丝的合金成分通过熔滴过渡进入熔池,熔池中的元素间相互扩散进行反应,随着焊接过程往前移动,温度快速下降,熔池开始凝固,凝固过程中逐渐有γ-Fe相生成,随着冷却的进一步进行,γ-Fe相开始向α-Fe相转变,少部分未能及时转变的γ-Fe相保留到了室温状态,并且熔池中元素的相互扩散反应促成(Nb,Ti)C相的生成,可以有效提高堆焊层的显微硬度以及耐磨性能[12]。图3为采用不同保护气体堆焊层的SEM形貌。熔池中元素相互扩散反应使得不同形状、尺寸的碳化物析出弥散分布在堆焊层基体上,碳化物形状主要呈块状、短棒状以及粒状。堆焊层基体组织主要为马氏体,其中纯CO2保护气体堆焊层马氏体更粗大。

图2 堆焊层XRD图谱

图3 不同保护气体堆焊层SEM形貌图

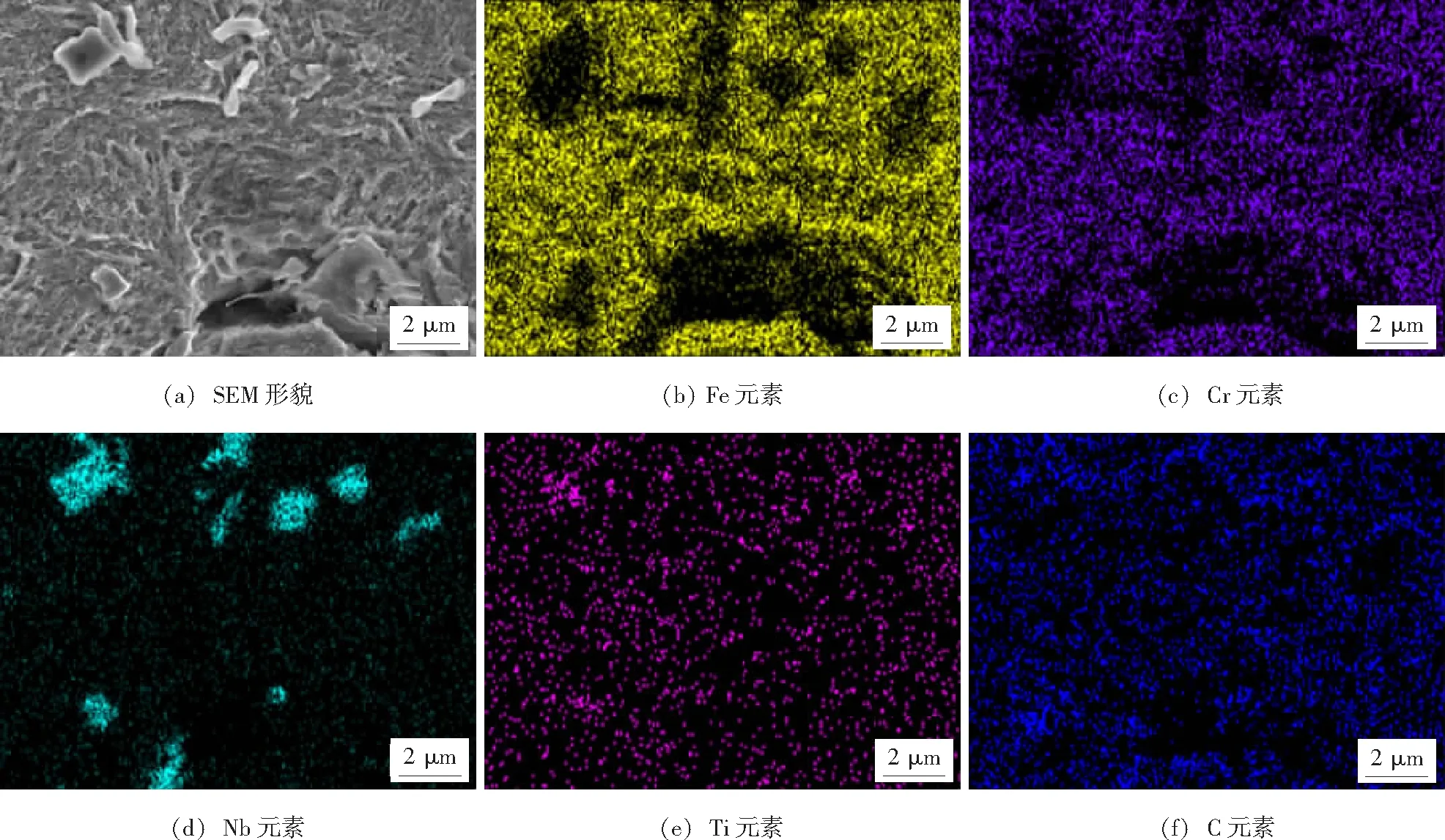

为了确认堆焊层基体以及碳化物中具体成分,对堆焊层组织分别做了面扫描和点扫描EDS分析。纯CO2保护气体堆焊涂层的元素面分布如图4所示。从图中可以看出碳化物中主要含有Nb和Ti元素,不含Cr元素,其中Nb元素大部分分布于碳化物,少量存在于基体中。证实在熔池反应过程中绝大部分Nb元素与C元素反应生成NbC。Fe和Cr元素主要分布在基体组织中形成Fe-Cr固溶体。

图4 EDS面扫描各元素分布

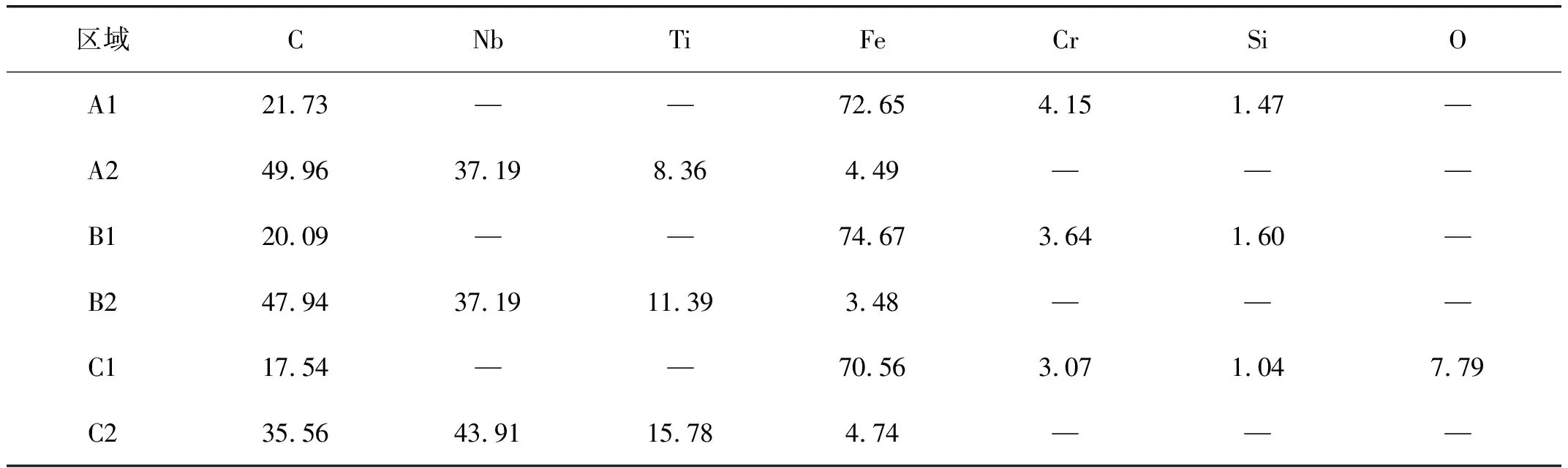

进一步对堆焊层中不同微区进行EDS点扫描成分分析,确定不同元素的含量占比,点扫描区域如图5所示,具体数值见表5。可以看出纯CO2保护气体堆焊层中有大量O元素的渗入,并且C和Cr元素含量占比降低,这是因为在电弧高温热作用下CO2气体会分解生成O2,O2又会进一步分解成O原子[13],O原子的渗入会对熔池中C,Cr和Nb等元素产生烧损,因此会使基体中C和Cr元素含量降低,从而降低基体中的固溶强化作用,使基体硬度及耐磨性能降低。碳化物元素主要由Nb,Ti和C元素组成,堆焊过程中随着温度升高母材熔化,焊丝通过熔滴过渡进入熔池,焊丝中的合金元素溶解在熔池中,熔池的流动性使得元素重新在熔池中分布,这降低熔池反应过程中元素在各个区域含量的差异,与C元素亲和力强的Nb和Ti元素会优先与C元素反应生成(Nb,Ti)C碳化物,并在冷却过程中优先析出。

图5 EDS点扫区域

表5 图5中各微区元素含量分析(原子分数,%)

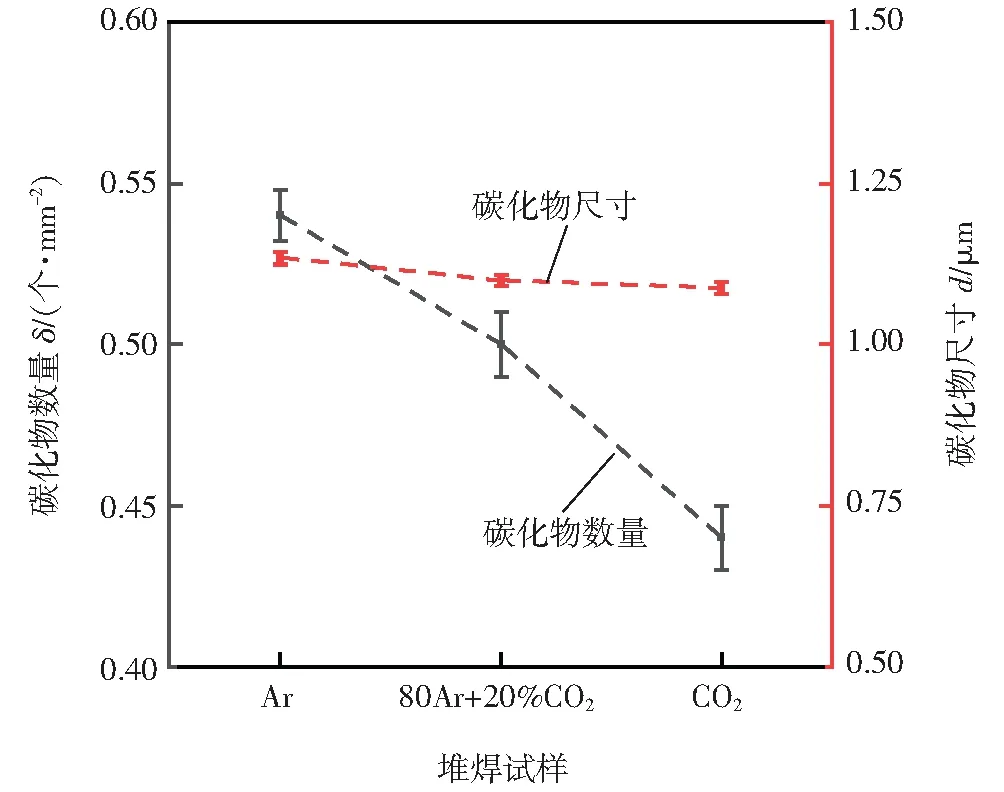

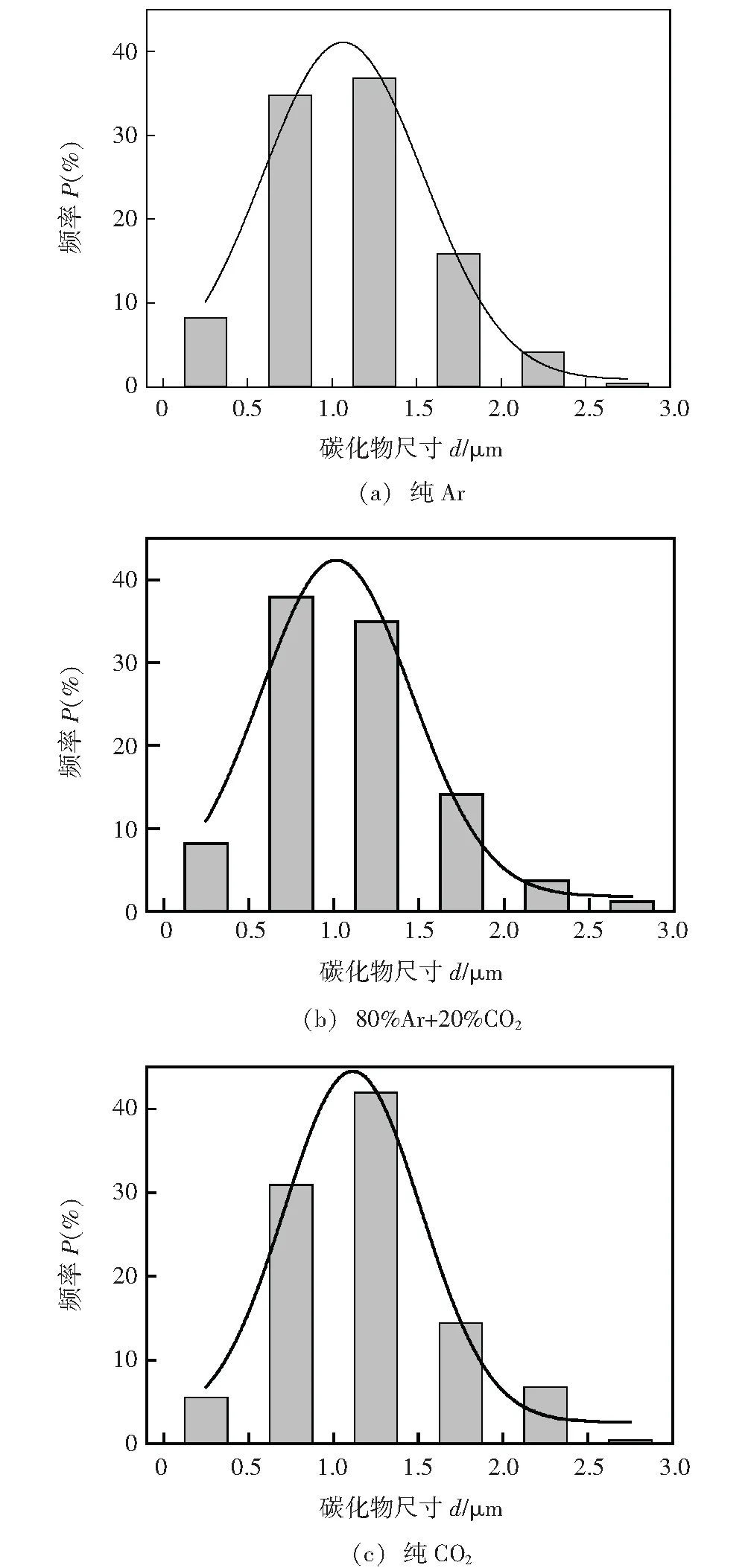

利用Image-J软件对不同保护气体堆焊层中的(Nb,Ti)C碳化物颗粒进行尺寸及数量统计,统计结果如图6所示,具体尺寸分布如图7所示。可以看出使用纯Ar、80%Ar+20%CO2、纯CO2气体堆焊层的碳化物平均直径分别大约为1.13,1.10 和1.09 μm,所有碳化物尺寸都在0~3 μm之间,并且碳化物颗粒尺寸大多集中于0.5~1.5 μm区间。纯Ar、80%Ar+20%CO2、纯CO2气体堆焊层的碳化物平均量大约为0.54,0.50和0.44 个/μm2。纯Ar保护堆焊层的碳化物数量最多,纯CO2气体堆焊层碳化物数量最少,随着保护气体中CO2含量的增加,碳化物析出量减少。由此可见使用不同的保护气体对碳化物析出量影响较大,这主要与保护气体中CO2的含量有关[13]。在电弧作用下CO2气体会分解生成O2,O2又会进一步分解成O原子,O原子的存在会对熔池中的Nb等合金元素产生氧化烧损,并且O元素的渗入会阻碍焊丝中合金元素在熔池中的扩散,从而降低了碳化物的析出。碳化物在堆焊层凝固过程中可作为形核核心,促进组织细化,因此碳化物数量的降低使得纯CO2保护气体堆焊层中马氏体组织更为粗大。

图6 不同保护气体堆焊层中碳化物尺寸及数量统计

图7 不同保护气体堆焊层中碳化物尺寸分布

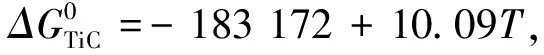

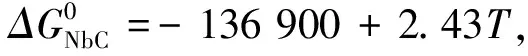

为了更好地了解复合碳化物的形成,首先要考虑碳化物颗粒的形成机理。众所周知,熔池中各相的成核能力取决于它们的吉布斯自由能的形成,因此需要了解堆焊层中NbC及TiC的吉布斯自由能。式(1)~式(3)分别揭示了NbC和TiC的标准吉布斯生成能与温度的关系[14]。

298 K≤T≤1 155 K

(1)

1 155 K≤T≤2 000 K

(2)

298 K≤T≤1 800 K

(3)

(4)

(5)

对吉布斯自由能的分析结果如图8所示。从图中可以看出,在相同温度下生成TiC所需的吉布斯自由能是低于NbC的,说明Ti元素与C元素在相同温度条件下的结合能力优于Nb,形成碳化物的能力更强,TiC优先形成,然后随着TiC核的生长,TiC表面微区的Ti元素含量逐渐降低,诱导NbC在TiC核表面形核[14]。TiC在(Nb,Ti)C的生长过程中作为形核中心促进(Nb,Ti)C的生长,最终形成具有连续结构的(Nb,Ti)C[9]。从表5中可以看出CO2保护气体堆焊层中碳化物Nb/Ti比降低,这是因为Nb元素的过多烧损使得熔池中Nb元素含量降低,根据式(4)可知NbC的实际吉布斯自由能更高,TiC和NbC的实际吉布斯自由能差距变大,从而使得TiC更易生长,此外Ti/Nb比增大,使得微区Ti元素含量占比变大,TiC更倾向生长。与此同时,TiC的形核点会减少,如图6所示,碳化物的生成量减少。

图8 NbC和TiC吉布斯自由能图谱

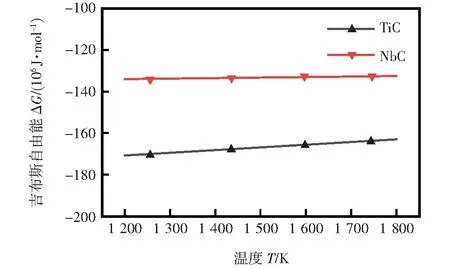

2.3 显微硬度

堆焊层截面显微硬度如图9所示。从图中可以看出使用不同保护气体的堆焊层显微硬度存在差异,使用纯Ar保护平均显微硬度约为708.2 HV,80%Ar+20%CO2保护气体硬度约为669.8 HV,纯CO2保护气体硬度约为620.3 HV。纯Ar保护下堆焊层显微硬度最大,纯CO2保护气体下堆焊层显微硬度最小,这是因为纯CO2保护气体下堆焊层马氏体基体组织更粗大,并且基体中渗入了更多的O,使得C和Cr元素含量降低,导致堆焊层基体硬度下降,并且不同保护气体下析出的(Nb,Ti)C碳化物颗粒含量存在差异,根据文献[15-16]可以发现,硬度的增加主要是由于弥散分布在基体中的陶瓷颗粒,越高硬度的陶瓷颗粒含量越多对试样硬度的增强贡献越大。使用纯Ar保护堆焊层组织中析出了含量更多的(Nb,Ti)C碳化物颗粒,产生更强的弥散强化作用,因此对堆焊层的显微硬度提高效果更强。

图9 堆焊试样截面显微硬度分布

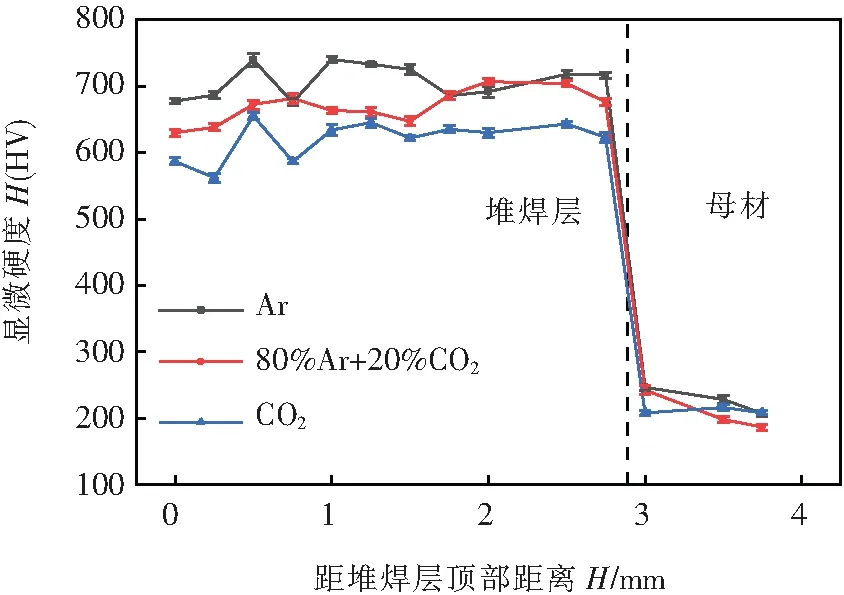

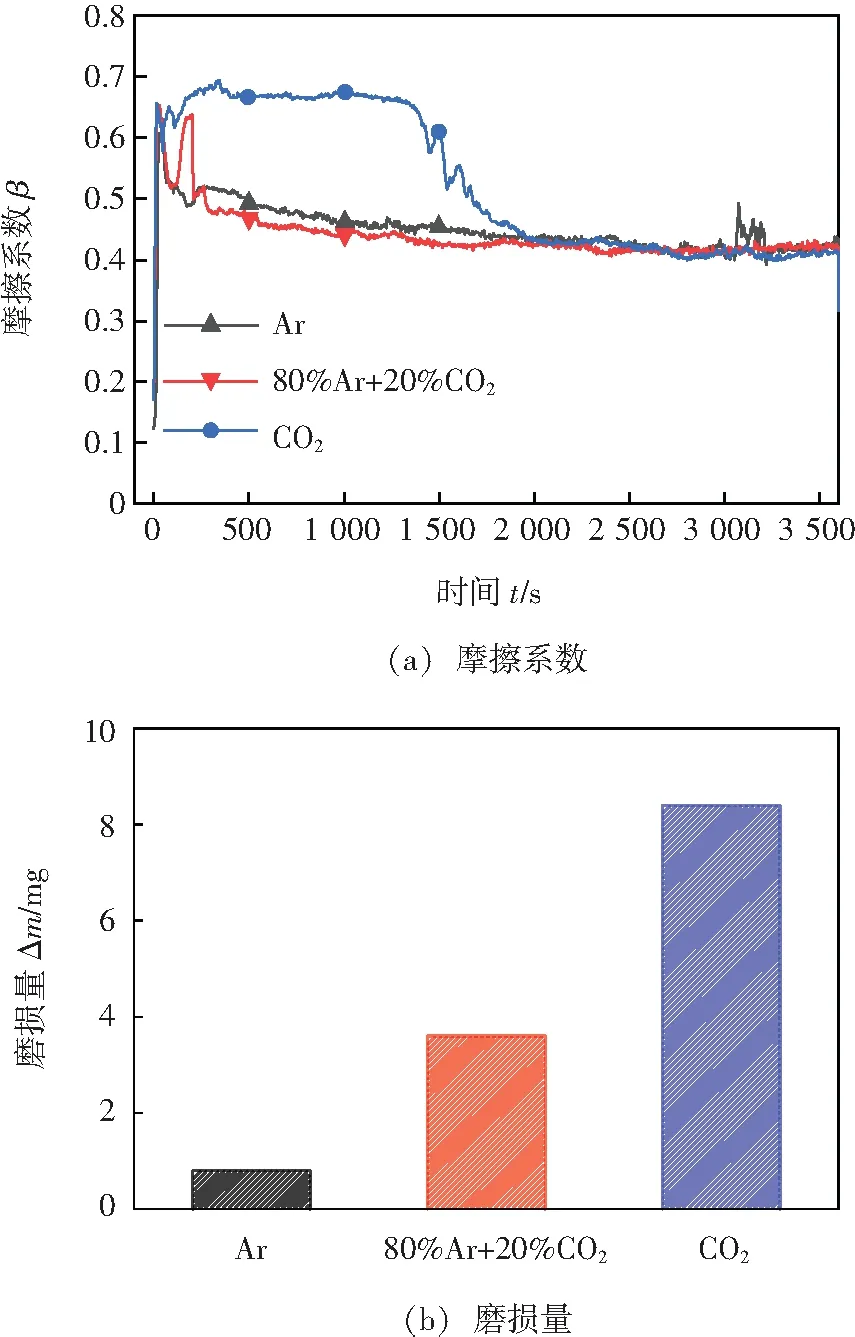

2.4 磨损性能

图10为堆焊层试样的摩擦系数曲线以及磨损量图谱。图10a为不同保护气体摩擦系数随磨损时间的变化曲线。磨损初期摩擦系数会有一个快速上升的阶段,随后会逐渐下降趋于稳定状态。这是因为在磨损刚开始阶段,突然施加的载荷会造成堆焊层试样的塑性变形,Si3N4磨球会与堆焊层试样表面产生冲击、磨合等作用,从而显示典型的磨合初期特征[17]。纯Ar、80%Ar+20%CO2、纯CO2保护气体下堆焊试样摩擦系数分别为0.45,0.44和0.53。从图中可以看出使用纯CO2保护气体制备的堆焊试样前期摩擦系数较大,主要是因为摩擦磨损开始后磨球在力的作用下会嵌入被磨试样表面,往复过程中首先产生粘着磨损,存在切应力作用使得摩擦副的粘着节点面积增大,而CO2保护气体下的堆焊试样由于硬度低,粘着结点面积增加最大,摩擦系数随着实际粘着结点面积的增大而增大[18],所以CO2保护气体下的试样在磨损前期摩擦系数较大,随着磨损的进一步进行,磨损试样表面会产生加工硬化,强度提高,粘着磨损减弱,因此摩擦系数逐渐降低最后趋于稳定。

图10b为不同保护气体堆焊层试样的磨损量图谱。从图中可以看出使用纯Ar保护气体的磨损量最小,为0.8 mg,80%Ar+20%CO2气体和纯CO2保护气体堆焊层试样磨损量分别为3.6 和8.4 mg。耐磨性由大到小的顺序依次为纯Ar—80%Ar+20%CO2—纯CO2。这是因为纯CO2保护气体堆焊层基体组织较软,耐磨性较差,此外高硬度的(Nb,Ti)C颗粒会对基体起保护作用,减少磨球对基体的磨削,(Nb,Ti)C周围的组织由于硬度较低先被磨损后,凸起的(Nb,Ti)C颗粒成为磨损对象,高硬度的(Nb,Ti)C颗粒能有效阻止磨损路径,降低对基体的磨损。使用纯Ar保护堆焊层组织中析出更多的(Nb,Ti)C颗粒弥散分布在基体上,能更有效的阻碍磨球对磨损面的磨削作用,减少对周围基体组织的磨损量[19]。

图10 不同保护气体堆焊层摩擦系数与磨损量图谱

为了解不同保护气体堆焊层的磨损机理,利用SEM观察其摩擦磨损形貌,如图11所示。从图中可以看出堆焊层磨损表面均有大片氧化层剥落,且纯CO2保护气体下的堆焊试样氧化层压得更实。这是因为磨球在力的作用下会嵌入被磨试样中,磨损开始后,往复过程中首先发生粘着磨损,形成磨屑,这一过程中磨损试样会产生塑性变形,由于塑性变形会导致材料产生加工硬化,材料表面耐磨性能提高,并且这一过程中随着摩擦副表面温度的升高,会导致表面强烈氧化,基体中的Fe和Cr元素会与空气中的O2反应生成氧化物,图12显示了氧化层的EDS分析结果。而纯CO2保护气体堆焊试样基体硬度低,(Nb,Ti)C含量少,磨球嵌入程度更深,对基体的磨损量更大,产生更强的塑性变形,进而产生更强的加工硬化作用,使得材料表面氧化层压得更实。随着材料表面耐磨性的提高,粘着磨损逐渐减弱,疲劳磨损成为主要的磨损形式,在疲劳作用下材料表面开始产生裂纹,并且裂纹逐渐扩展导致片状磨屑剥落,剥落的磨屑在摩擦磨损反复研磨过程中逐渐变成碎屑,接着形成磨粒磨损。

图11 不同保护气体堆焊层磨损形貌SEM

图12 磨损形貌EDS

3 结论

(1)熔池反应过程中Nb,Ti元素与C元素发生了原位反应,生成了(Nb,Ti)C复合碳化物,生成的(Nb,Ti)C弥散分布在堆焊层基体上。保护气体对碳化物的析出会产生影响,使用纯Ar保护生成的碳化物含量最多,使用纯CO2保护气体生成的碳化物含量最少,随着保护气体中CO2含量的增加碳化物析出量减少。

(2)使用纯CO2保护气体堆焊层显微硬度约为620.3 HV;纯Ar保护堆焊层的显微硬度最大,显微硬度达到708.2 HV;较纯CO2保护气体提升约14.2%。

(3)在标准大气压和常温状态下采用Si3N4磨球与堆焊试样形成摩擦副进行往复滑动,磨损时间为60 min,载荷100 N,振幅8 mm,频率5 Hz,滑动速度80 mm/s。堆焊层磨损形式为粘着磨损伴有疲劳磨损与磨粒磨损。其中使用纯CO2保护气体堆焊层,产生了较为严重的粘着磨损,耐磨性能相对较差,磨损失重为8.4 mg;使用纯Ar保护堆焊层的耐磨性能最佳,磨损最轻,磨损失重为0.8 mg,约为纯CO2保护气体下的9.5%。