波形钢腹板梁T形接头焊接温度场分析

2022-07-15冀伟张鹏姜红

冀伟,张鹏,姜红

(1.兰州交通大学,兰州 730070;2.中铁十八局集团有限公司,天津 300222;3.甘肃博睿交通重型装备制造有限公司,兰州 730087)

0 前言

波形钢腹板钢箱梁桥因其自重轻、力学性能好和造形美观等特点,近年来在国内公路桥梁建设中得到广泛应用[1]。焊接作为该构件连接的主要方式,其焊缝质量的好坏对结构安全性能有着重要的影响[2]。尽管焊接结构具有连接强度刚度高、节约钢材、加工方便等优点,但钢结构在焊接过程中的不均匀加热和冷却,会在其内部产生焊接残余应力及焊接变形。而焊接残余应力和残余变形的存在对结构的完整性、应力腐蚀开裂、结构的承载能力和服役寿命等都有显著影响[3-5]。除此之外,焊接热过程直接决定了焊缝和热影响区焊后的显微组织及其变化,因此焊接温度场能够比较全面和深入反映焊接质量[6-7]。焊接热源作为焊接模拟过程中的一个重要因素,其类型和相关参数选择的正确与否会直接影响瞬时焊接温度场的计算精度。正确选择焊接热源对整个焊接模拟过程意义重大。在焊接模拟过程中应用最多的是双椭球热源,双椭球热源分布函数复杂,参数较多,计算结果相对于其它热源更为准确。

国内外学者已经做了一系列的研究,包括焊接温度场、焊接残余应力和残余变形等各个方面。方平等人[8]利用有限元软件SYSWELD研究了焊接顺序对薄壁箱梁焊接残余变形和残余应力的影响,并分析了焊缝和热影响区的组织;陈丽等人[9]通过MSC.Marc有限元软件模拟了Q235钢的焊接过程,分析了焊接工艺参数对焊接接头温度场的影响;刘国宁等人[10]利用Simufact Welding焊接仿真分析软件,对4种不同焊接顺序下的T形接头焊接温度场、应变场、应力场进行了数值模拟;卫军等人[11]以沪通长江大桥正交异性钢桥面板与U肋焊接为例,利用有限元软件ANSYS分析了焊接过程中的温度场和应力场;Pasternak等人[12]专注于厚板焊接工字梁的残余应力;Moradi等人[13]研究了不同焊接顺序对方形空心T形钢接头强度的影响。上述学者仅采用数值模拟的方法研究了焊件焊接过程温度场、应力-应变场的分布规律,其数值模拟的正确性和可靠性得不到保证。

Jiang等人[14]采用ASTM钻孔法测量了两个高强钢板组成的T形接头焊缝附近的残余应力分布,研究了轴向载荷、平面内弯曲和平面外弯曲条件下焊缝周围应力集中因子的分布。Hocine等人[15]使用不同体热源模型对Ti6AL4V选区激光熔化成形过程进行了计算,结果表明,各种热源模型计算得到的熔池尺寸与试验结果都存在一定偏差;强斌等人[16]基于ABAQUS软件研究了钢桥对接接头焊接残余应力及变形场的分布规律,并对模拟结果进行了试验验证;张晓鸿[17]及黄逸飞等人[18]使用复合热源模型成功对低合金深熔MIG焊及铝合金脉冲TIG焊温度场及应力场进行了模拟,并通过试验验证了模拟结果的可行性,深入研究了焊接过程中温度及应力分布规律;乔及森等人[19]使用组合热源模型对高强钢Ⅰ型三明治板T形接头焊接温度场及应力、变形场分布进行模拟,并通过试验验证了模拟结果的正确性;董平等人[20]和郭柱等人[21]分别对铝合金搅拌摩擦焊的焊接温度场和应力场进行了三维有限元模拟,并分析了搅拌头转速对于焊接温度场的影响程度。尽管上述学者在数值模拟的基础上进行了试验验证,但所做的大都是针对直线焊的研究,而对波形钢腹板曲线焊的研究很少。

鉴于此,文中通过焊接仿真软件Simufact Welding,选取双椭球移动热源,对波形钢腹板T形接头用CO2气体保护电弧焊模拟其焊接过程,分析了焊接温度场的分布规律,同时在数值模拟过程中提取控制点的温度与试验实测温度进行对比,从而验证分析过程的可行性及模拟结果的正确性。

1 热源模型

1.1 传热数学模型

焊接过程焊接件受到热源作用局部快速加热,高温停留时间短暂,热源离开后冷却速度快。同时伴随热源的不断移动,焊件在时间和空间发生不断急剧变化,而且在瞬时高温情况下材料的热物理性能随温度变化呈非线性,因此焊接温度场的计算是典型的非线性瞬态热传导问题[22]。

非线性瞬态热传导问题的控制方程[23]为

(1)

式中:x,y,z为坐标分量(m);t为传热时间(s);ρ为材料密度(kg/m3);c为材料比热容(J/(kg·K));λ为材料热传导系数(W/(m·K));T为材料瞬态温度(K);Qn为材料本身体内部产生的热量(J)。

1.2 热源数学模型

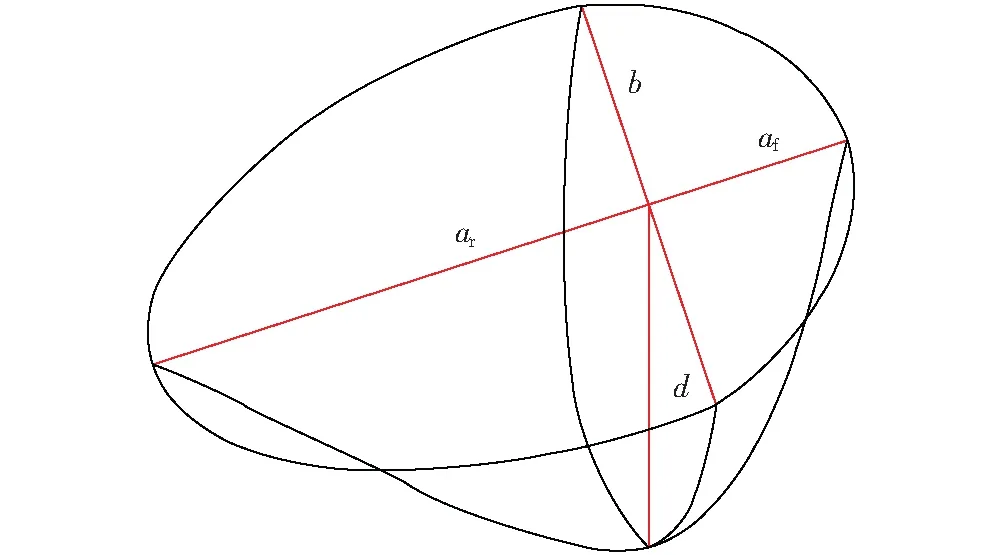

热源模型的选取对焊接结果有很大的影响,文中结合CO2气体保护电弧焊的特点及焊件尺寸,选取双椭球热源模型进行焊接过程模拟。该热源模型在各种熔化焊接的温度场模拟中都得到广泛应用,沿着焊接方向,双椭球热源分为两部分[24],如图1所示(图中af为热源的前轴长,ar为后轴长,b为热源宽度,d为热源深度,一般情况下后轴长ar为前轴长af的2~4倍)。

图1 双椭球热源模型

双椭球热源的热流密度分布表达式[25]为

(2)

(3)

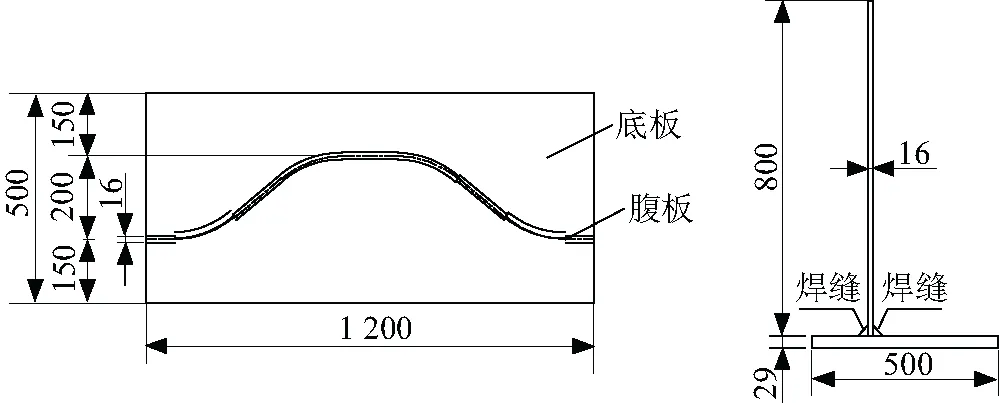

式中:qf为椭球体前半部分的热流分布;qr为椭球体后半部分的热流分布;q0为热输入,且q0=ηUI,η为热效率,其取值范围见表1,文中取η=0.85;U,I为电学参数电弧电压和焊接电流;ff,fr为热流密度分布系数,ff+fr=2。

表1 各种弧焊方法的热效率系数

2 参数配置模型建立

2.1 软件参数配置

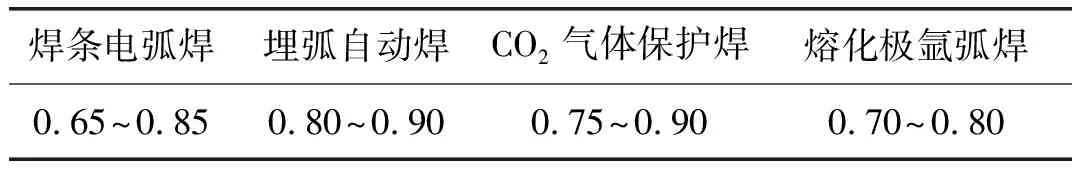

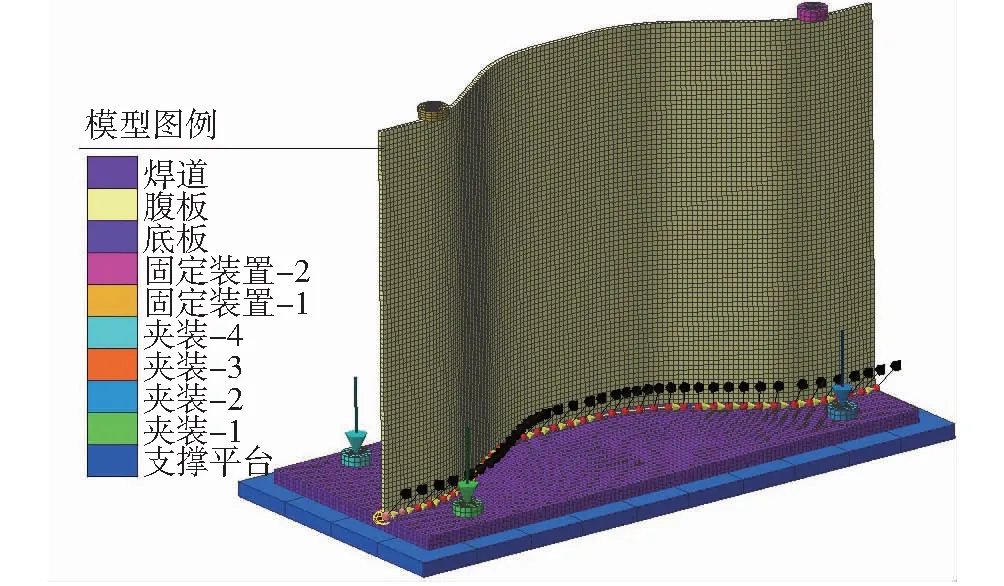

模型由焊件(plane+web)、支撑平台(Bearing)、固定装置(Fixing)、夹装(Clamping)和焊道(Node-set-fillet)5部分组成。焊接采用CO2气体保护电弧焊,焊件材料为Q345D,对应软件中的材料S355J2G3,其相关热学参数曲线如图2所示。环境温度20 ℃,焊接电流300 A,焊接电压40 V,焊接速度3.5 mm/s,焊丝为气体保护焊专用焊丝,直径1.2 mm,伸出长度为15 mm左右,运条方法为直线运条,二氧化碳流量15~25 L/min,电弧长度控制在6 mm,焊条与焊件的夹角矢量坐标(x,y,z)为(0,1,1),双椭球热源参数为前轴af=10 mm,后轴ar=30 mm,宽度b=15 mm,深度d=16 mm,求解器类型为Pardiso Parallel Direct Solver,上述参数由博睿工厂实测所得。

图2 S355J2G3热学参数随温度变化曲线

2.2 有限元模型建立

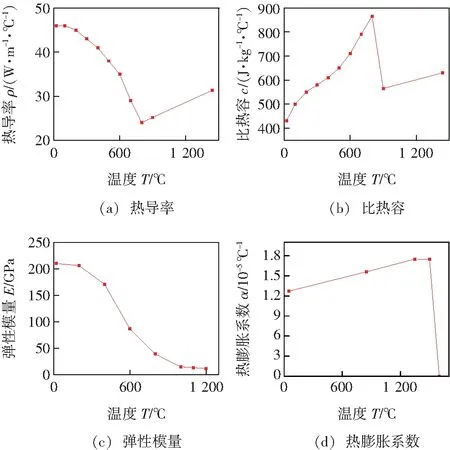

图3为波形钢腹板钢梁焊接实物图,该型号钢梁由上下底板和波形腹板组成,每个波段长为1 200 mm,选取一个波段,且不包含上底板的钢梁进行焊接温度场的分析,其焊件具体尺寸如图4所示。

图3 波形钢腹板钢梁焊接实物图

图4 焊件几何尺寸(mm)

建立有限元模型时,首先在软件SolidWorks2016中进行实体模型建立,该模型主要由组件1-腹板和组件2-底板构成,组件1的几何尺寸为1 200 mm×800 mm×16 mm,组件2的几何尺寸为1 200 mm×500 mm×29 mm;然后在HyperMesh软件中进行实体网格划分,在此过程中为使计算精度得到保证,故整个模型均采用六面体网格划分;最后在焊接仿真软件Simufact Welding中进行焊接参数配置和焊接过程模拟,建立好的焊接有限元模型如图5所示。

图5 焊接有限元模型

3 结果分析

3.1 温度场分析

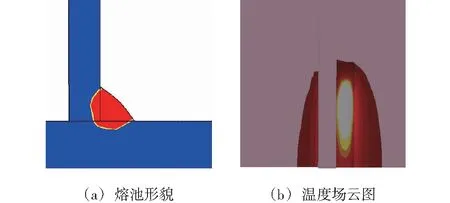

从Simufact Welding的焊接监控器中得到焊接过程熔池形貌及温度场云图如图6所示,由图可知,焊接路径热输入充足,焊缝熔深适中,底板和腹板连接良好,且没有熔透现象发生。

图6 焊接过程熔池形貌及温度场云图

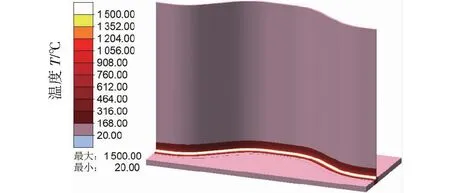

图7为焊接过程峰值温度分布,从图7可以看出,焊缝处的最高温度达到材料的熔点1 500 ℃,由此判断所选双椭球热源的热输入符合焊接要求,能够使底板和腹板连接到一起。

图7 焊接过程峰值温度

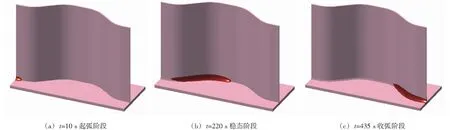

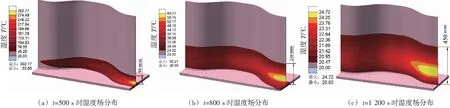

图8为焊接过程试件温度场分布,从图8可以看出,焊接过程中,随着焊缝填料的生成和热源的加载,焊缝中心及附近温度迅速上升,试件的温度梯度也急剧增大。由于焊接温度场是关于时间的函数,所以随着热源的移动,焊接温度场不断发生变化,但总的变化规律基本不变,呈现出的等温线在热源前方密集,后方稀疏,形状为不规则的封闭椭圆形,这与实际焊接过程的热传递类似。其中图8a为开始焊接时刻的起弧阶段,图8b为焊接一段时间以后的稳态阶段,图8c为焊接即将结束时刻的收弧阶段。

图8 不同时刻焊件温度场分布

图9为冷却过程试件温度场分布,从图9可以看出,冷却过程中随着热源的移除,焊缝中心及附近的温度快速下降,试件温度梯度也迅速降低,试件温度场辐射范围越来越大。冷却到500 s时,试件的最高温度为302.77 ℃,此时温度场在腹板的辐射范围为98 mm;冷却到800 s时焊件最高温度为60.21 ℃,温度场辐射范围为249 mm;冷却至1 200 s时试件整体温度下降至接近室温24.72 ℃左右,温度场辐射范围为450 mm,且这3个时刻的温度场都表现出一定的梯度。

图9 冷却过程试件温度场分布

3.2 试验验证

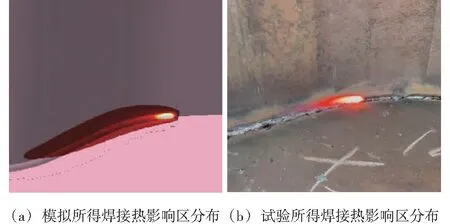

3.2.1焊接热影响区分布对比

钢板焊接过程主要分为3个区段,分别为焊缝区、熔合区和热影响区。由于热影响区距离热源中心的距离不一样,组织分布和性能也不均匀,从而表现出一定的梯度[26]。通过对比试验结果和模拟结果发现,试件在焊接后所呈现的热影响区分布形态相近,都为封闭的不规则椭圆形,沿焊接前进方向都表现一定的温度梯度,其中焊接部位温度最高,由此说明数值模拟所选用的热源可靠,熔池分布合理。试件焊接热影响区分布如图10所示。

图10 焊接热影响区分布

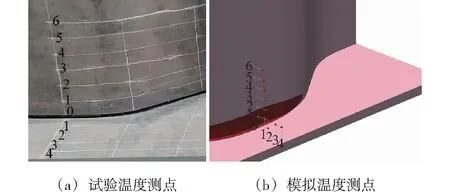

3.2.2试验结果与模拟结果对比

为了验证焊接温度场模拟结果的正确性,在试验阶段选取图11a所示的温度采集点,利用红外测温枪采集焊接过程和冷却180 s之后的焊缝、腹板和底板相关测点的温度,以焊缝为中心向腹板和底板每隔5 cm布置一个测温点,总共布置3排,现选取腹板最中间的测温点进行分析,将所得的测点温度与模拟所得的结果进行对比,其测点布置为腹板由下到上6个测温点,底板由内到外4个测温点,加上焊缝位置的1个测温点,总共11个测点。数值模拟过程所设置的温度测点,其布置的间隔、个数与试验选取的一致,其试件模拟温度测点布置如图11b所示。

图11 焊接过程温度测点

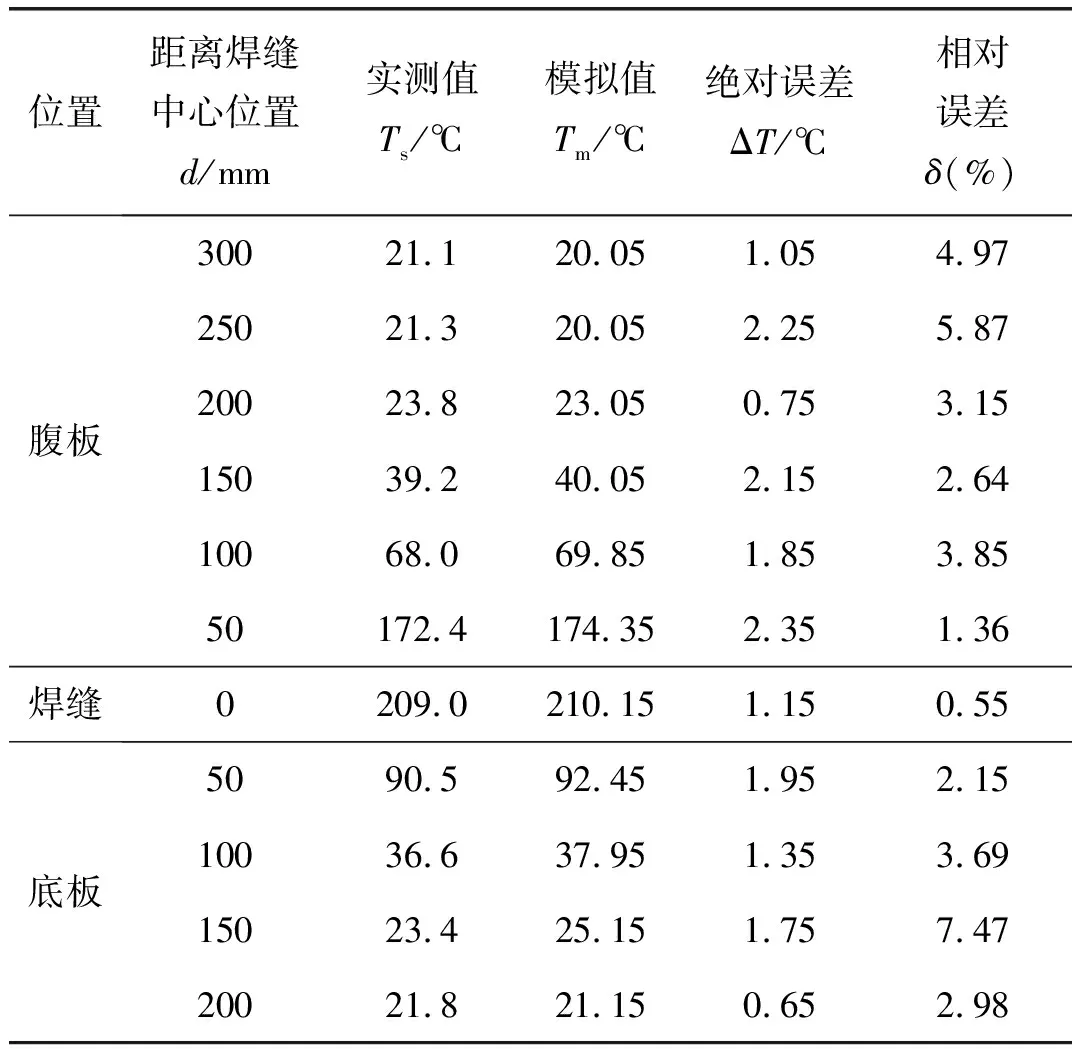

由表2可以看出,焊接过程中试验所测温度最大值在焊缝附近,其值为209 ℃;所测温度最小值在由下到上腹板300 mm处,其值为21.1 ℃。模拟所得温度最大值也在焊缝处,为210.15 ℃;温度最小值在腹板300 mm处,为20.05 ℃。通过对比发现,实测值与模拟值的绝对误差最大为2.35 ℃,最小为0.65 ℃,且大部分表现为实测值小于模拟值。通过计算相对误差发现,有两组数据相差较大,分析原因很有可能是试验过程用测温枪测温时,没有垂直对测点进行测温,才出现较大的温差。

表2 焊接过程中焊件实测及模拟测点温度对比

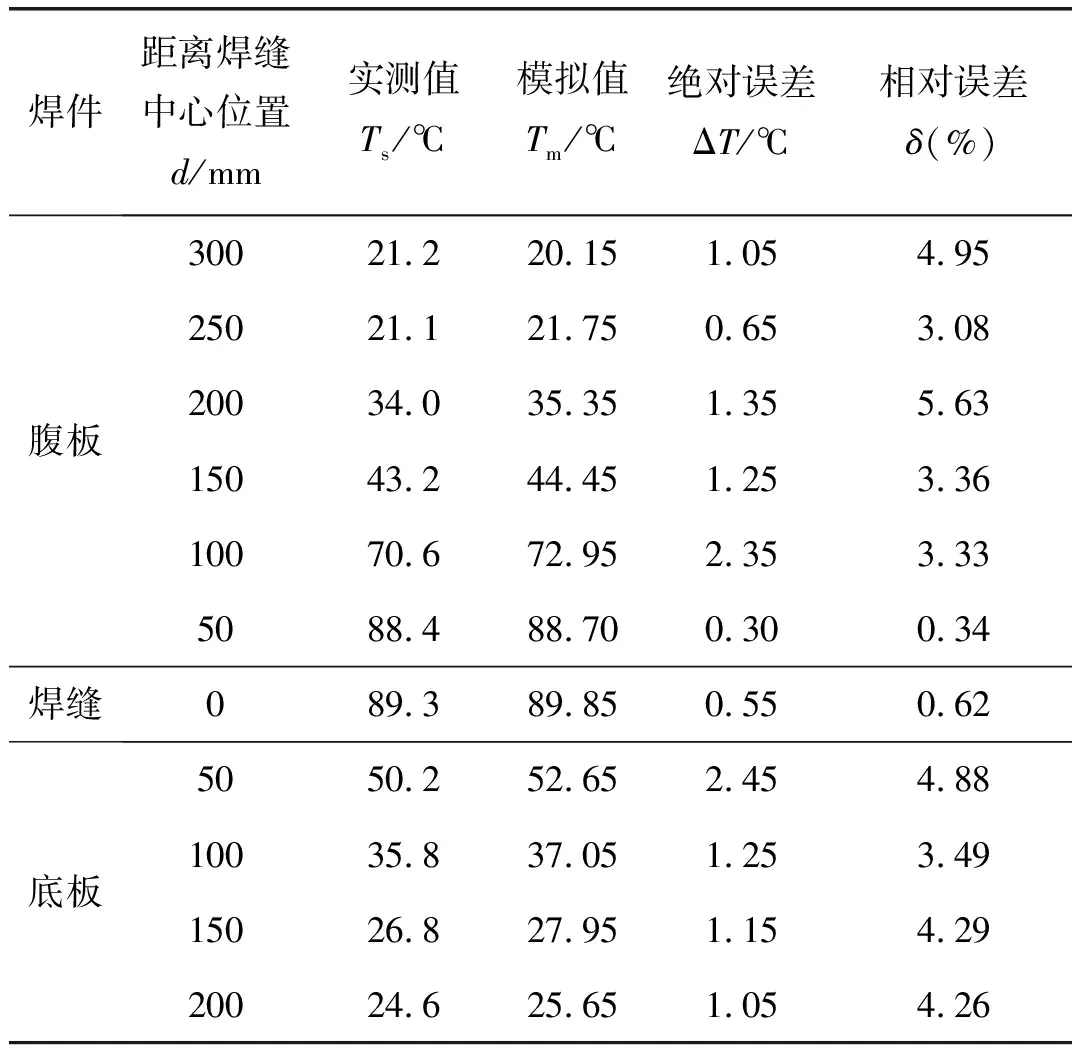

冷却180 s后对前述测点进行二次温度的采集,所得温度实测值和模拟值见表3。通过表3可以看出,试验所测温度最大值同样出现在焊缝附近,其值降低为89.3 ℃;所测温度最小值在由下到上腹板300 mm处,其值为21.2 ℃。数值模拟所得温度最大值也在焊缝处,为89.85 ℃;温度最小值在腹板300 mm处,为20.15 ℃。实测值与模拟值绝对误差最大为2.35 ℃,最小为0.3 ℃;相对误差最大值5.63%。

表3 冷却180 s后焊件实测及模拟测点温度对比

综上所述,试验所测结果和模拟所得结果基本吻合,证明了数值模拟的正确性。

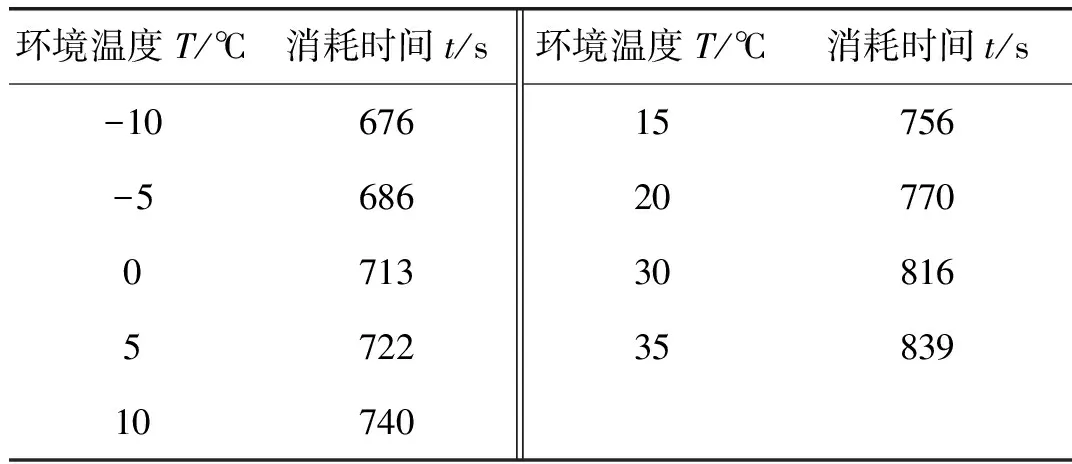

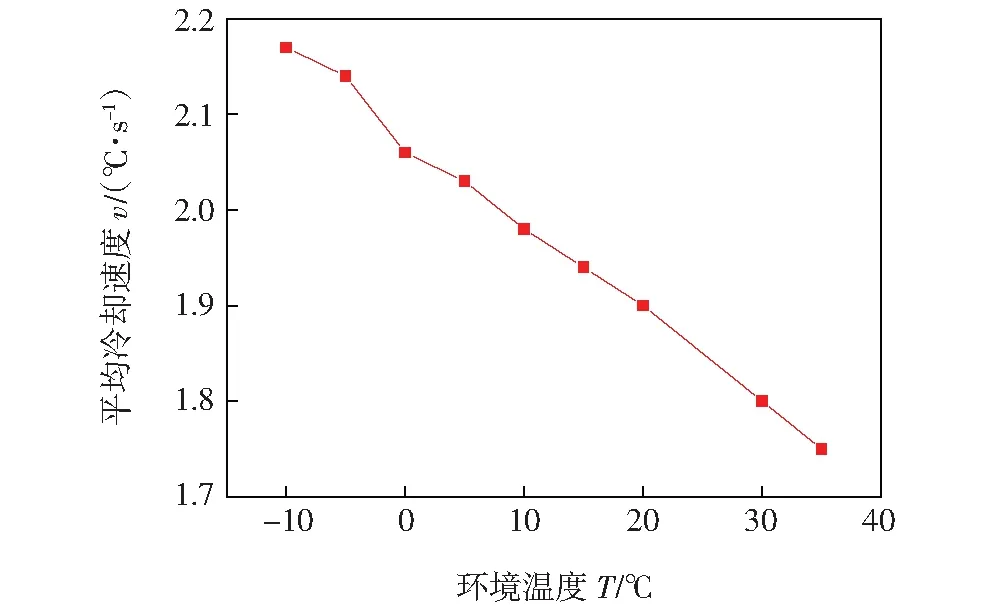

3.2.3环境温度对熔池冷却速率的影响

为了研究环境温度对熔池冷却速率的影响,在验证数值模拟正确性之后,利用Simufact Welding软件模拟从温度-10 ℃升高到35 ℃,共9种温度环境的所有焊接过程,得到了熔池不同环境温度下从1 500 ℃冷却到30 ℃所需的时间,具体数据见表4,绘制的熔池冷却速率与环境温度的关系曲线,如图12所示。由图12可以看出,在模拟的9种温度环境中,熔池平均冷却速率最快为-10 ℃对应的2.17 ℃/s,最慢为35 ℃对应的1.75 ℃/s。由此可以得出,焊接过程熔池的冷却速率会随着环境温度的不断升高而变慢。另外熔池冷却速率过快很容易导致纵向裂缝的产生,且当环境温度低于0 ℃时需要对焊件进行预热处理,因此焊接合理环境温度应不小于5 ℃。

表4 不同环境温度熔池从1 500 ℃冷却到30 ℃所用时间

图12 熔池冷却速率与环境温度关系曲线

4 结论

(1)基于Simufact Welding软件对波形钢腹板T形接头用CO2气体保护电弧焊进行数值模拟,焊接过程与实际焊接过程的熔池形貌、焊接热影响区分布及焊接温度场的分布规律基本一致。通过焊接温度场的分析,为波形钢腹板T形接头焊接应力场的分析、消除残余应力及变形的方法提供了参考依据。

(2)采用试验的方法较好的确定了热源相关参数及能量输入,保证了焊接的质量,提高了焊接仿真分析的效率。

(3)在其它条件不变的情况下,环境温度的改变对金属熔池的冷却速率影响很大,具体表现为冷却速率与环境温度呈反比关系。考虑到过快的冷却速率会导致冷变形和应力集中,为此建议在温度不小于5 ℃的环境下进行焊接,从而达到最佳效果。