焊接缺陷对聚乙烯管道焊接接头强度的影响

2022-07-15李广印包文红赵晓隆赵吉鹏李珍宝

李广印 , 包文红 , 赵晓隆 , 赵吉鹏 , 李珍宝

(1.甘肃省特种设备检验检测研究院 ,兰州 730050;2.兰州理工大学,兰州 730050)

0 前言

聚乙烯燃气管道由特殊的专用聚乙烯颗粒烧结挤压而成,具有优良的耐腐蚀、耐低温、内外壁光滑、摩擦阻力小、挠性好等特点,越来越多的用于城镇中压燃气管道的输送。管道的连接主要采用热熔和电熔焊接,大量的实践经验表明,焊接部位的焊接缺陷是影响管道安全运输的主要影响因素,常见的缺陷有冷焊、过焊、电阻丝错位、氧化皮未去除、孔洞等。

目前国内外对聚乙烯焊接接头性能的研究主要有[1-3]:聚乙烯管道热氧老化;聚乙烯管韧性破坏寿命预测方法;裂纹扩展行为及寿命预测。冷焊、过焊、氧化皮未去除等缺陷对焊接接头性能的影响及机理鲜见报道。

文中通过分析热熔和电熔焊接过程中存在的各种焊接缺陷,制备带有孔洞、过焊、冷焊、氧化皮未去除、不同厚度的热熔接头缺陷试样和电阻丝错位、氧化皮未去除的电熔接头缺陷试样,通过与正常工艺参数焊接的接头力学性能对比试验,分析了焊接接头性能降低的原因,并通过SEM、EDS等分析测试方法,研究了其性能下降的机理,为后续科学研究和工业生产提供借鉴。

1 试验方法

1.1 缺陷试样的制备

聚乙烯燃气管道的连接机理为:通过加热待连接母材至熔融状态,加热方式分为加热板加热和电阻丝加热,根据加热方式的不同,连接方式分为热熔连接和电熔连接,使熔融的母材在加压或者不加压状态下通过分子间扩散、缠结最终达到连接的目的。因此在聚乙烯管道焊接的过程中,受人为操作及外部影响较大,常由于工人操作失误,将不同标准厚度比的管子进行焊接,由于焊接参数调节失误,出现加热时间过长或过短,拖动压力过大或过小,端面清理不干净造成的夹杂、孔洞等。在电熔焊接时,由于管端保护不足,圆整度差,管子与电熔套组对时导致电阻丝错位等缺陷,降低了焊接接头的强度。聚乙烯管道焊接缺陷的检测国内外尚无可靠手段,如果焊接过程中焊制的聚乙烯接头带有焊接缺陷,将对管道的安全运行留下隐患,针对在实践过程中出现的上述焊接缺陷,制备含有人为缺陷的试样,通过性能试验,研究不同缺陷对接头力学性能产生的不利影响。

采用材质为PE100,规格为De110-SDR11的管子,制备热熔合缺陷试样。1号试样为正常焊接的对比试样,在《燃气用聚乙烯管道焊接技术规则》规定的焊接工艺参数下进行热熔焊接;2号试样为含有孔洞缺陷,在热熔焊接时插入φ1 mm的铁丝,待冷却之后拔出铁丝,在热熔接头熔合线处便存在φ1 mm的孔洞缺陷;3号试样为电熔板加热时拖动压力为正常焊接工艺参数的两倍,为过焊试样;4号试样为电熔板加热时拖动压力为正常焊接工艺参数的一半,为冷焊试样;5号试样为管端氧化皮未去除试样;6号试样为采用De110-SDR11和De110-SDR17.6不同厚度的管子进行热熔连接,连接后的试样无法从外观看出所用管子为不同标准厚度比。制备的待拉伸试样如图1所示。

图1 热熔焊接缺陷待拉伸试样

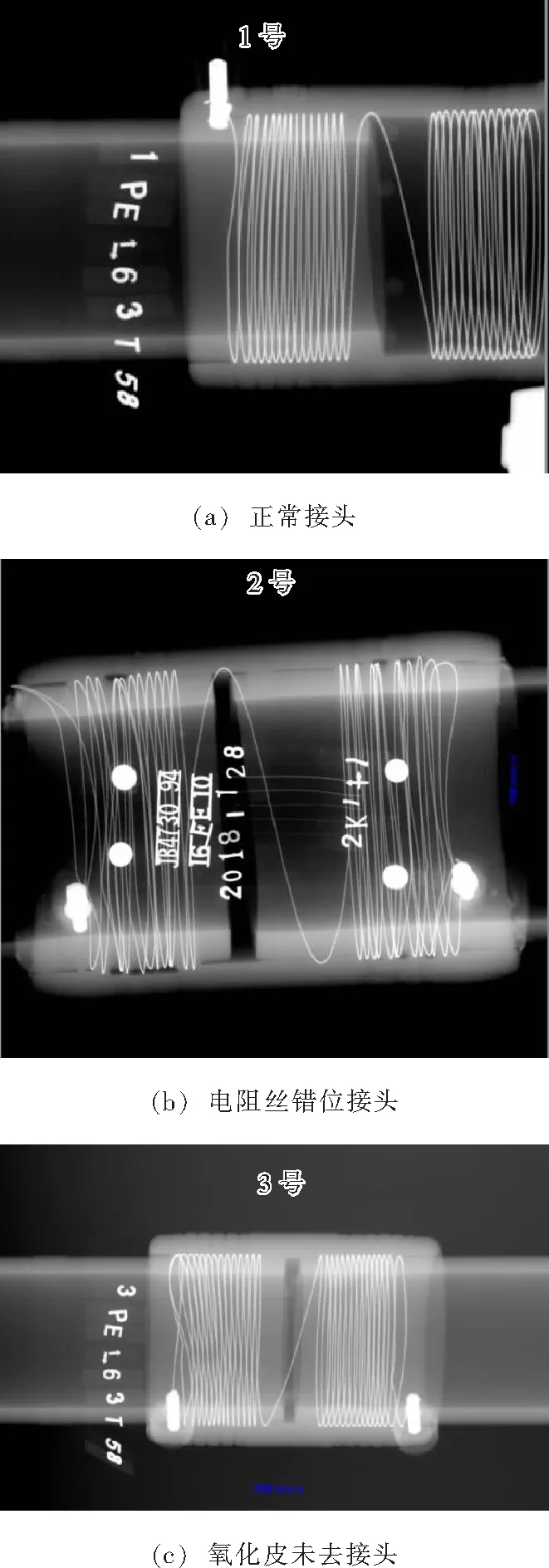

文中采用De63-SDR11的管子和电熔套进行电熔连接。1号试样为正常焊接的对比,在《燃气用聚乙烯管道焊接技术规则》规定的焊接参数下进行电熔焊接;2号为电阻丝错位试样;3号为与电熔套承口部位氧化皮未去除试样。由于电熔焊接缺陷无法从外观看出,故采用数字化X射线检测(digital radiography,DR)的方式显示焊接缺陷,如图2所示。

图2 电熔焊接缺陷DR图

1.2 热熔和电熔接头的力学试验

通过对已知缺陷的力学性能分析,可以得出不同类型的缺陷对于焊接接头力学性能的影响,从而指导焊接过程,为管系的安全运行提供保障。聚乙烯热熔和电熔焊接接头的工艺评定采用拉伸和压扁试验验证焊接接头的焊接质量,缺陷对焊接接头的影响,最终体现为焊接接头的力学性能。

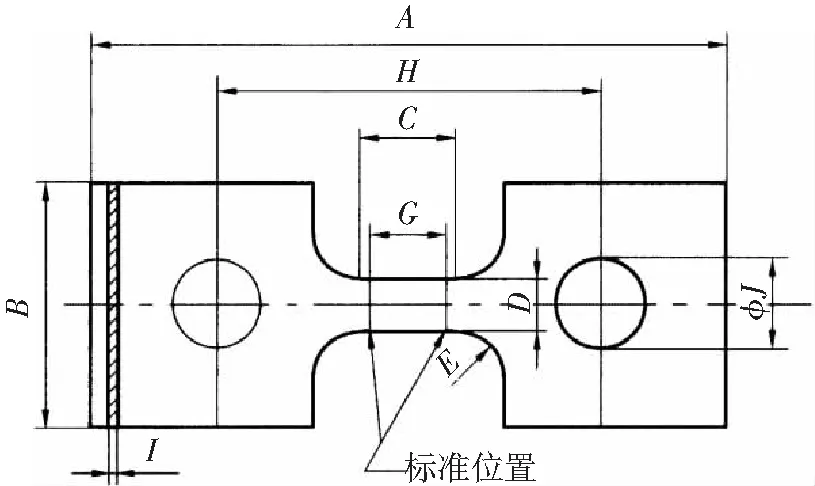

对于热熔焊接接头,根据国家标准GB/T 19810—2005《热熔对接的拉伸强度和环形破坏》进行试验。采用JJ-TEST万能试验机进行拉伸试验,同时得出拉伸试验曲线。将聚乙烯管道热熔对接接头经过切割冲孔加工成哑铃形试样,如图3所示,以恒定的速度对待拉伸试样施加拉力。当拉伸试验机对待拉伸试样施加一定的拉应力时,熔接部位的不连续处存在应力集中,最终在熔接接头附近发生断裂。通过分析接头破坏形式和拉应力强度对焊接接头质量进行评判。以恒定速度(5 mm/min)进行拉伸试验,并记录拉伸过程中试样所承受的拉力,拉伸试验如图4所示。

图3 拉伸试样型号3

图4 热熔接头拉伸试验

对于电熔焊接头,根据国家标准GB/T 19806—2005《塑料管材和管件 聚乙烯电熔组件的挤压剥离试验》进行试验,采用JJ-TEST万能试验机进行压扁试验,将管道沿轴线切开,上下压头紧挨电熔套根部,在外力作用下管子与管件熔合面被剥离,图5为电熔焊接头压扁过程。

图5 电熔接头压扁试验

2 结果与讨论

2.1 含缺陷热熔焊接接头力学性能分析

为了验证不同焊接缺陷对焊接接头的影响,制备了正常工艺参数的焊接接头作为参照对象。

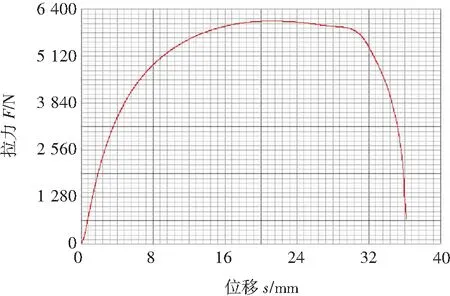

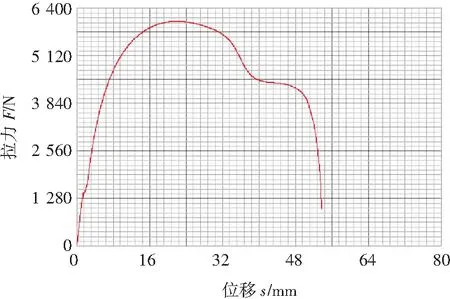

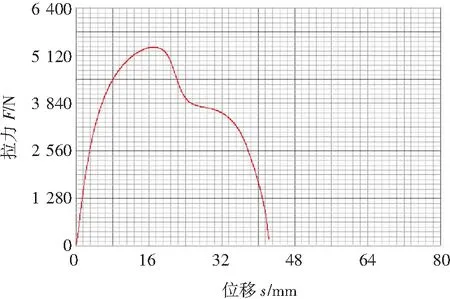

图6为正常焊接工艺参数的热熔接头拉伸曲线,断裂应力为22.92 MPa,图7为过焊接头拉伸曲线,断裂应力为15.76 MPa。过焊试样是焊接压力为正常焊接压力的两倍,由于压力过大,部分参与焊接的熔融聚乙烯母材被挤出,从宏观上看翻边高度和宽度比正常焊接工艺参数下的翻边高度和宽度大,过焊焊缝熔合区宽度较正常焊缝熔合区宽度小,因此其断裂应力较正常焊接时的断裂应力小,仅改变焊接压力时,过焊焊缝断裂应力仅为正常焊接时的68.7%,若同时改变其它焊接工艺参数,对焊接头的强度影响更大,故过焊对接头的性能有较大影响。

图6 正常焊接接头拉伸曲线

图7 过焊焊接接头拉伸曲线

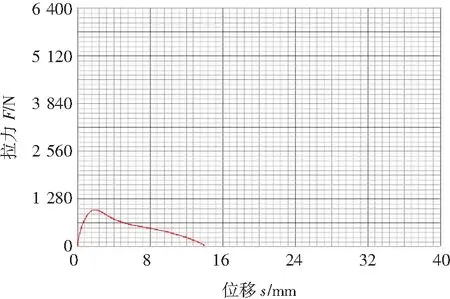

图8为冷焊接头拉伸曲线,断裂应力为2.12 MPa,为正常焊接断裂应力的9%。冷焊接头由于热输入量不足,从宏观上看翻边高度和宽度比正常焊接工艺参数下的接头翻边高度和宽度都小,焊缝两端面分子间缠绕不足或数量不够,造成假连接,冷焊接头的分子链会随着服役过程逐渐解链,当解链达到一定程度就会在焊接接头处发生开裂,导致燃气泄漏,进而引发火灾、爆炸等次生灾害[4]。因此冷焊缺陷的存在,是整个燃气管道输配系统的“不定时炸弹”,是最危险的焊接缺陷之一。

图8 冷焊焊接接头拉伸曲线

图9为氧化皮未去除热熔接头拉伸曲线,断裂应力为0.09 MPa,为正常焊接断裂应力的0.4%。氧化皮未去除,在热熔焊接的加压阶段,熔化的两端面间存在氧化层屏障阻碍两端面分子链相互缠绕,导致分子链扩散受阻,无法充分缠绕。宏观上表现为由于氧化皮的存在,翻边不均匀。从力学性能参数分析可知,氧化皮未去除也是热熔焊接接头最危险的焊接缺陷之一。

图9 氧化皮未去除拉伸曲线

2.2 含缺陷电熔焊接接头力学性能分析

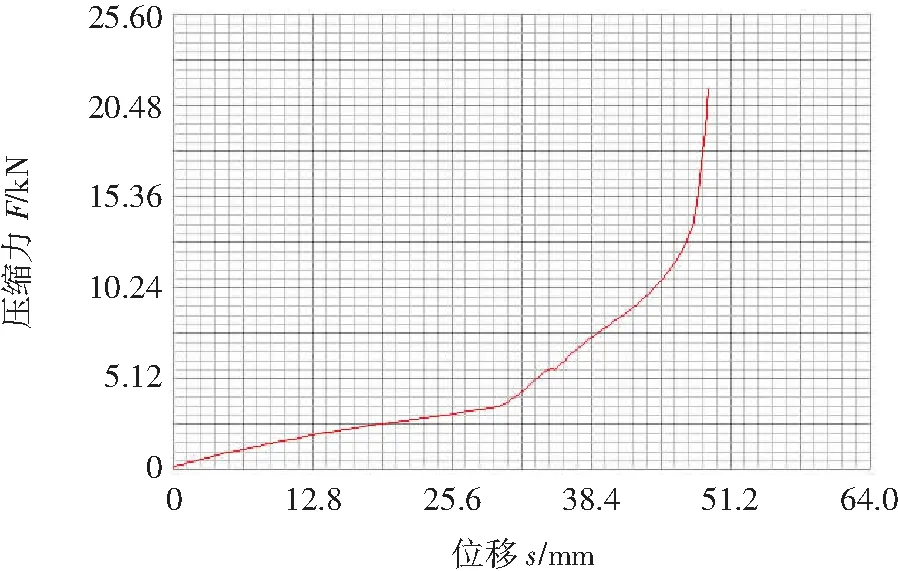

对于电熔焊接头的强度是否能够满足使用要求,通常参照国家标准GB/T 19808—2005进行试验。采用在去除氧化皮的正常电熔焊接接头作为对比试样,采用JJ-TEST万能试验机进行压扁剥离试验,其试验过程为在电熔管件承口旁,用100 mm/min 的速度施加压缩力,直到管材内壁彼此接触,用工具小心地将电熔承口管件与管材分离。检查试样并记录破坏形式(如管材破坏或管件破坏,在线圈之间或在熔合面破坏),通过剥离时的最大压缩力来评价PE管材与管件的熔接质量。

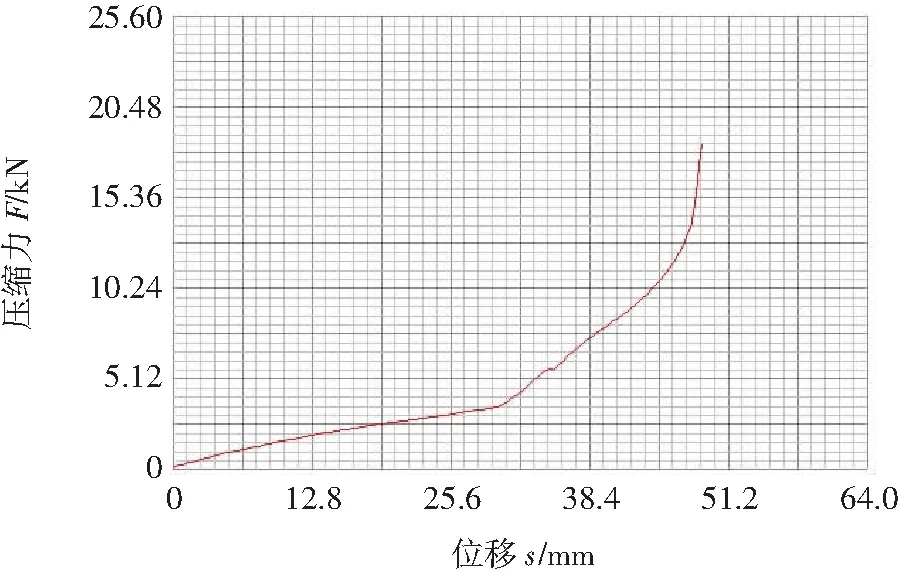

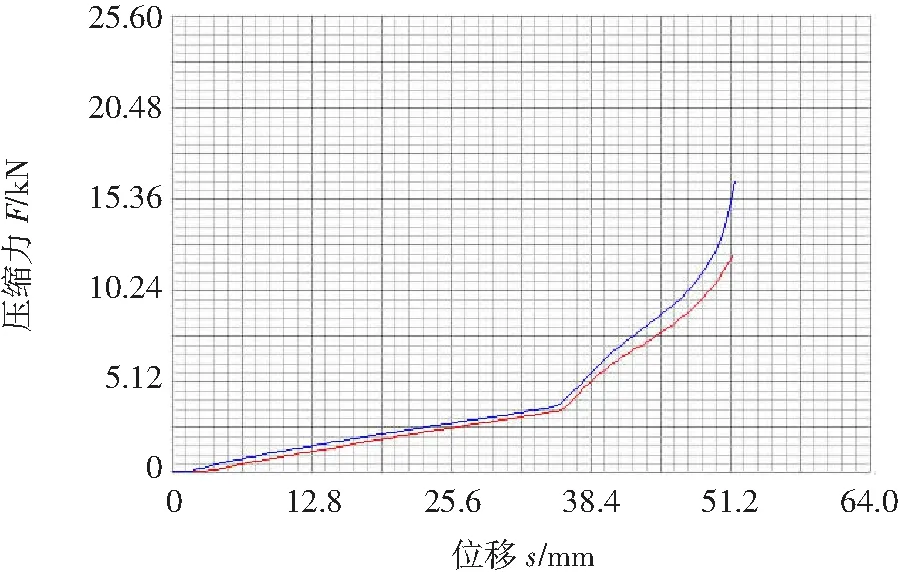

图10为正常焊接工艺参数下的电熔焊接头压扁曲线,最大压缩力为21.46 kN,图11为电阻丝错位压扁曲线,最大压缩力为18.05 kN,由于管材运输安装时端部受磕碰等原因,圆整度较差,组对时与电熔套无法很好的贴合,强力组对导致电熔套内电阻丝错位,加热时局部无电阻丝,而导致母材未熔化,使得有效连接面积减少,造成电熔套内套筒母材与管子母材结构不连续,严重时形成空腔,造成焊接接头连接强度下降;图12为氧化皮未去除接头压扁曲线,氧化皮未去除最大压缩力为12.24 kN,在电熔焊接时,电阻丝加热电熔套母材及管材使其熔化,分子链相互缠绕达到连接的目的,由于氧化皮的存在,阻碍了电熔套母材与管材的相互扩散,致使分子链无法进入双方熔体,使得分子链缠绕数量不足或者缠绕不充分,因此氧化皮未去除对于电熔接头的力学性能有较大影响。

图10 正常电熔焊接压扁曲线

图11 电阻丝错位压扁曲线

图12 氧化皮未去压扁曲线

2.3 典型缺陷对焊接接头的影响机理

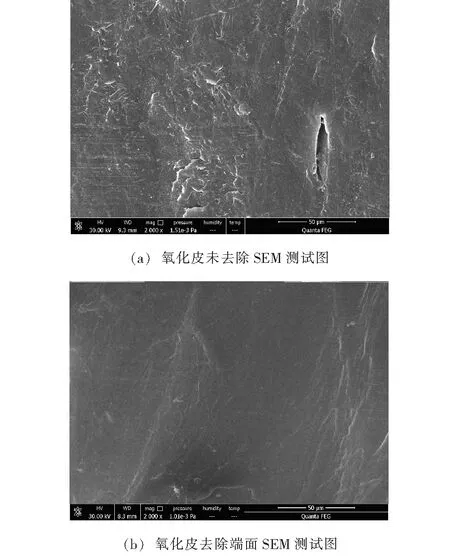

通过拉伸试验和压扁试验,表明氧化皮未去除对焊接接头的强度产生了较大影响,为研究其影响机理,对去除氧化皮的端面和未去除氧化皮端面进行SEM测试。如图13所示,结果表明,未去氧化皮端面存在热氧老化的硬质斑块、机械划伤等,在加热融化时,高熔点的硬质斑块阻碍了已经熔化的聚乙烯料相互缠结、扩散,无法形成大分子链,使得两端母材无法充分熔融缠结为一体。聚乙烯母材为大分子链,分子间作用力弱,加热时易滑动,流动性好,同时聚乙烯易被光、热氧化、臭氧分解,经过氧化的聚乙烯分子链易交联、断链[5-6],流动性差,使得接头分子链无法充分缠结,故氧化皮的存在严重影响接头的强度。

图13 聚乙烯管材端面SEM测试图

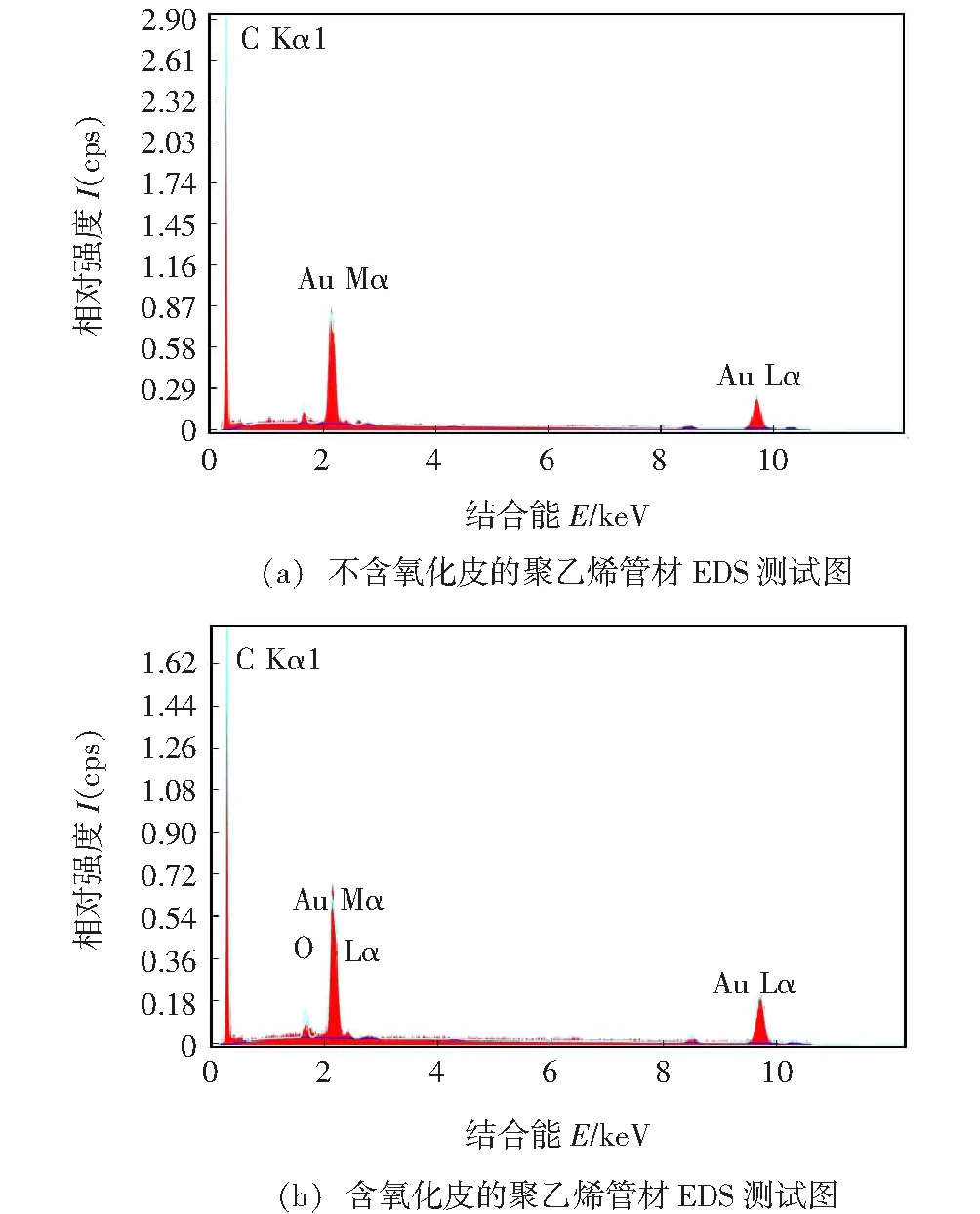

对去除氧化皮和未去氧化皮的管材端面进行EDS元素成分分析,图14为喷金处理的含氧化皮与不含氧化皮EDS元素分析。从图可以看出,含有氧化皮的聚乙烯材料表面有大量的氧,这是由于管材露天存放较长时间后,吸收紫外线、受热等因素影响,发生断链、交联等从而发生降解,聚乙烯分子链受热产生的游离自由基与氧反应产生过氧化物,过氧化物为中间体,该类中间体受热能够生成新的自由基,又可以与聚合物链结合进而引发系列反应,生成羟基含氧基团,因此含氧化皮的聚乙烯管材端面存在大量的O元素。

图14 聚乙烯管材端面EDS测试图

3 结论

(1)通过力学性能分析,影响聚乙烯焊接接头性能的主要缺陷是过焊、冷焊、氧化皮未去除、电阻丝错位,含过焊缺陷的接头断裂应力为正常焊接接头的68%,冷焊断裂应力仅为正常焊接接头的9%,氧化皮未去除缺陷影响最大,断裂应力仅为正常接头的0.4%。

(2)通过SEM和EDS分析结果表明,热氧老化的硬质斑块和机械划伤阻碍了聚乙烯母材大分子链的扩散,使得接头性能严重下降;在紫外线、光、热等综合作用下,管材分子链易交联、断链,流动性差,氧与聚乙烯表面分子链发生反应,形成大量羟基自由基团。