大跨度预应力混凝土梁施工技术研究

2022-07-15苏龙辉陈瑞源

苏龙辉 陈瑞源

近年来随着工程技术水平的大幅提升和个性化需求的日益增长,国内建筑市场对开敞大空间的需求增多,预应力混凝土梁技术具有抗开裂、抗变形能力强等特点,对大跨度、大荷载结构具有很好的适应性,然而随着空间跨度和结构尺寸的增加,大跨度预应力混凝土梁面临预应力损失、混凝土收缩、结构变形等诸多问题。本文重点介绍了高大模板盘扣式钢管支撑体系及信息化变形监测、预应力钢束线牵引穿束等关键技术,旨在提升施工质量安全、提高效率降低成本。

近年来随着工程技术水平的大幅提升和个性化需求的日益增长,国内建筑市场对开敞大空间的需求增多,预应力混凝土梁技术具有抗开裂、抗变形能力强等特点,对大跨度、大荷载结构具有很好的适应性,可减少材料用量,扩大使用功能,综合经济效益较好。

目前房建工程预应力混凝土梁通常采用后张法,同时随着空间跨度和结构尺寸的增加,大跨度预应力混凝土梁面临预应力损失、混凝土收缩、结构变形等诸多问题,其中高大模板支撑体系选型、支撑架体变形监测、预应力钢束线穿束方式可很大程度解决以上问题。本文通过工程实践重点介绍了高大模板盘扣式钢管支撑架及信息化变形监测、预应力筋牵引穿束等关键技术,具有安全性能高、施工质量好、施工效率高、施工成本低等优点,具有较高的推广应用价值。

一、高大模板盘扣式钢管支撑架施工技术

1.技术背景

高大模板支撑系统主要是指混凝土构件模板搭设高度8m及以上、搭设跨度18m及以上或施工总荷载15kN/m²及以上、集中线荷载20kN/m及以上的模板支撑系统,其具有高度高、跨度大及荷载大的特点,在建筑施工中占据了主要地位。传统的扣件式钢管模板支撑架,由于市场原因造成原材料钢管壁厚及焊缝尺寸、顶托壁厚等不符合要求,在高大模板支撑架中,容易出现扣件扭力不足、整体稳定性差、人工成本高、易耗材等问题,使得承插型盘扣式钢管架在高大模板支撑架中被广泛应用。

2.技术要点

高大模板采用Q345盘扣式φ48×3.2mm的钢管支架,搭设时梁板体系分离,各项搭设参数需要经严格计算确定,专项方案需经专家论证并审批通过后实施。梁和板的支撑立柱纵横向间距应相等或成模数,扫地杆、水平拉杆、斜杆应根据搭设间距选用相应模数的标准配套杆件,通过连接盘、插销与钢管立柱连接牢固。支撑架之间补充斜撑拉杆或交叉斜撑,使钢管架支撑体系连成一片,提高整体稳定性。同时,高大模板应在立柱周围外侧和中间有结构柱的部位,按水平间距6~9m、竖向间距2~3m与建筑结构设置一个固结点,以提高整体稳定性和提高抵抗侧向变形的能力。跨中梁底处应起拱,起拱高度为梁跨度的1/1000~3/1000,主次梁交接时,先主梁起拱,后次梁起拱。对于大跨度预应力梁的底模和支撑需张拉且灌浆完毕后方可拆除。

3.技术优点

承插型盘扣式钢管支撑架全部杆件均为系列化、标准化,并且搭拆快,易于管理,节点抗扭转能力强,具有安全可靠、稳定性好、承载力高的特点。与传统扣件式钢管支撑架等相比,在同等荷载情况下,可以节省相应的人工费、材料费等,产品寿命长,绿色环保,技术经济效益较为明显。

二、高大模板信息化变形监测技术

1.技术背景

近几年全国发生了多起高大模板坍塌事故,高大模板变形监测至关重要,传统变形监测方式监测效率低、监测项目不全、监测准确性及时性差,无法准确预警架体的安全状态,因此,需要采取信息化变形监测技术。

2.技术要点

在高支模系统支撑架边角位置及中间按每隔15m间距设置监测点,每个监测点应布置不少于2个支撑架水平位移和立杆变形传感器、3个支撑架沉降传感器安装在模板支架顶部的传感器,实时监测模板支架的钢管承受的压力、架体的竖向位移和倾斜度等内容,并通过无线通讯模板将各支撑钢管柱头的传感器数据发送至设备信号接收和分析终端,数据接收终端在收到数据后对数据进行分析,在将数据传递给远程监测系统的同时,对数据的安全性进行计算,并及时将支模架的危险状态通过声光报警和向平台实时传讯的模式传递出去。

3.技术优点

高支模信息化监测技术集数据实时采集、数据统计分析、超变形及时预警等功能为一体,可以很好地实现针对高支模架的有效实时监测和提前预警,便于项目管理人员对支撑架体的安全性状态做出准确判断,及时做出相应的应急措施,为施工安全提供保障。

三、预应力筋牵引穿束技术

1.技术背景

后张法预应力钢束线的穿束在现有技术中并不够优化,钢束线在穿束中,钢束线头部会触碰到预应力波纹管内壁,尤其当钢线束穿设于预应力波纹管的弯曲段时,钢束线头部阻力较大,严重降低了钢线束的穿束顺畅度,导致费时费力,且可能导致破坏波纹管影响后期预应力张拉施工,因此,需要进一步改进。

2.技术要点

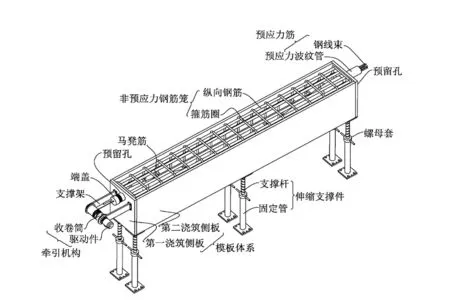

大跨度预应力梁钢束线牵引穿束示意图如图1所示,主要先将穿线滑座放置于预应力波纹管内(穿线滑座结构示意图如图2所示),牵引绳的一端固定于穿线滑座,牵引绳的另一端穿过端盖穿绳孔固定于收卷筒,然后通过注水管对预应力波纹管内孔进行注水作业,从而推动穿线滑座在预应力波纹管内进行正向移动,使得穿线滑座由靠近端盖的一端移至预应力波纹管的另一端,工作人员将钢线束的一端安装于穿线滑座上后,拆卸端盖,通过驱动电机转动带动收卷筒转动,从而对牵引绳实现收卷,拉动穿线滑座在预应力波纹管内进行反向移动,实现穿束作业,使得钢线束的一端外露于预应力波纹管,穿线滑座反向滑移过程中,推动液体排出预应力波纹管,穿束后,将安装套拆卸于穿线滑座,并将钢线束带有安装套端部切割掉。

图1 大跨度预应力梁钢束线牵引穿束示意图

图2 穿线滑座结构示意图

3.技术优点

预应力筋牵引穿束技术具有如下优点:(1)多根钢线束全部固定于穿线滑座,实现多根钢线束的同步穿束,进一步缩短钢线束的穿束周期;将钢线束的一端安装于穿线滑座后,通过牵引机构拉动穿线滑座在预应力波纹管内进行移动,实现穿束作业,减少钢线束端部与预应力波纹管内壁发生碰撞的可能,提高钢线束的穿束顺畅度,穿线滑座设置有滚轮,减少穿线滑座与预应力波纹管内壁之间的摩擦力,进一步提高顺畅度;(2)多根钢线束全部固定于穿线滑座,实现多根钢线束的同步穿束,进一步缩短钢线束的穿束周期;(3)安装套和钢线束通过焊接固定后,将安装套安装固定于安装板,当完成穿束后,将安装套与安装板拆卸,实现穿线滑座和钢线束的可拆卸连接,便于穿线滑座的重复利用;(4)对预应力波纹管内孔进行注水,一方面,推动穿线滑座滑移经过弯曲段滑移至预应力波纹管的另一端,以便工作人员将钢线束安装于穿线滑座,一方面,对预应力波纹管的密封性进行检测,减少后续工序中预应力孔道注浆不密实的可能,另一方面,对预应力波纹管的内孔清洗冲洗,除去杂物、疏通和湿润整个管道。

四、结语

本文通过工程实践介绍了高大模板盘扣式钢管支撑架施工技术、高大模板信息化变形监测技术、预应力筋牵引穿束技术,与传统工艺比较,以上技术加强了整个支撑体系的稳定性,能够实时监控整个模板支撑体系在施工及使用过程中的变形,大大提高了安全保证,并且最大限度节省人工和材料,便于项目成本管控。同时以上技术还具有衔接紧密、安全高效、循环使用等特点,加快了施工进度,缩短了施工工期,提高了施工质量,降低了施工成本,效益显著,具有较高的推广应用价值。