铝合金微弧氧化涂层表面DTMS硅烷化处理研究

2022-07-14高秀磊张颖君窦宝捷林修洲

罗 蓝 高秀磊 张颖君,3 窦宝捷 林修洲

(1.四川轻化工大学材料科学与工程学院,四川自贡,643000;2.山东重山光电材料股份有限公司,山东淄博,255138;3.四川轻化工大学材料腐蚀与防护四川省重点实验室,四川自贡,643000)

微弧氧化作为一种新的表面处理方式,它通过调节电解液与电参数,在微弧放电产生的瞬时高温高压作用下,可在阀金属及其合金表面原位生成以基体元素氧化物为主,以电解液为辅的陶瓷层[1]。经微弧氧化处理后的金属及其合金的耐磨性[2]、耐蚀性[3]、硬度等性能都得到了提升,因此,微弧氧化技术被广泛应用于铝合金表面处理。在形成MAO膜层过程中,易在膜层上生成孔洞和微裂纹,使得腐蚀介质通过这些缺陷诱发基体腐蚀。因而需要对微弧氧化膜层的结构缺陷进行修复,以提高膜层的耐蚀性能。

硅烷化处理是以有机硅烷为主要原料对金属或非金属材料进行表面处理的技术[4],该技术通过硅羟基与载体表面的羟基发生缩合反应在载体表面形成网状结构硅烷膜,由于其工艺简单、成本低、绿色环保等特点,目前已被广泛应用金属材料表面预处理和防护性处理。铝合金微弧氧化膜层主要由α-Al2O3和γ-Al2O3组成[2],膜层表面羟基含量较低,不利于硅烷在MAO膜层表面均匀成膜。有研究表明,对微弧氧化铝合金进行水热处理,可以有效提高MAO膜层表面羟基含量,显著改善硅烷膜在MAO膜层表面成膜。因此,提高MAO膜层表面羟基含量是提高其表面硅烷成膜质量的关键[5]。

1 实验部分

1.1 实验材料和处理

实验样品是2024铝合金,尺寸为35 mm×21 mm×5 mm,主要化学组成成分为Cu:3.8%—4.9%、Mg:1.2%—1.8%、Mn:0.3%—0.9%、Fe:0.5%、Si:0.5%、Al余量。实验前,先将2024铝合金依次用180#、600#、1000#、2000#的干湿两用砂纸对铝试样逐级打磨,使试样表面平整光滑,丙酮洗涤试样后,冷风吹干备用。

1.2 MAO膜层制备

电解液由12 g/L Na2SiO3、5 g/L KOH组成,以2024铝合金为阳极,石墨电极为阴极。电参数设置电流密度为6 A/dm2,氧化时间10 min。微弧氧化实验结束后,取出试样,用去离子水冲洗后冷风吹干备用。

1.3 MAO-DTMS膜层的制备

量取一定体积的去离子水、甲醇、硅烷(DTMS)于250 mL烧杯中,用冰醋酸调节pH值后超声10 min,并在一定温度下水解。水解完成后,将制备好的MAO试样放入硅烷溶液中浸渍5 min,然后在高温下固化1 h。固化完成后,取出试样常温放置备用。

1.4 MLV-DTMS膜层的制备

此实验采用杨含[8]等人所研究的方法,制备了钒酸根型微弧氧化水滑石复合膜层(MLV)。将制备好的MLV膜层样品放入1.3所述的硅烷溶液中浸渍5 min,然后在高温下固化1 h。固化完成后,取出试样常温下放置备用。

1.5 涂层的性能表征

采用扫描电镜(SEM)对膜层形貌进行分析;利用JC2000D型接触角测试仪对膜层的疏水性进行测量;利用CHI600E电化学工作站分析了样品在腐蚀介质为3.5wt. % NaCl溶液时的电化学阻抗谱和极化曲线。

2 结果与讨论

2.1 MAO膜层的表面形貌分析

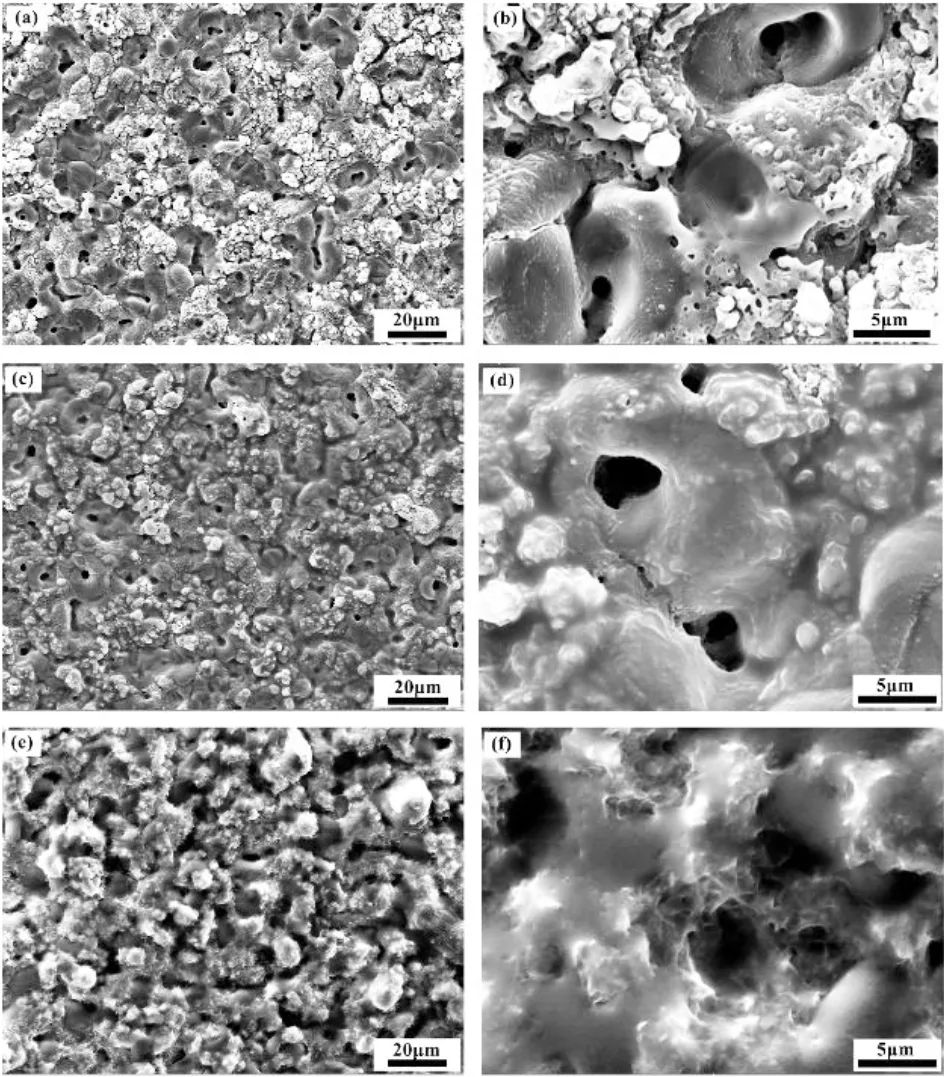

图1是MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层的扫描电镜图。如图1(a)和图1(b)所示,MAO膜层表面存在大量的孔洞和少量的微裂纹,这是由于在微弧氧化过程中,熔化的氧化物从微弧放电通道中喷出气泡形成了孔洞,微裂纹则是由于氧化物在相对冷却的电解液中快速凝固而产生的热应力,这些缺陷为腐蚀介质渗入到基体提供了通道。图1(c)和图1(d)是MAO-DTMS膜层的电镜图,从图可知,DTMS处理后的MAO膜层,表面覆盖了一层硅烷膜,使得其表面的缺陷减少了。图1(e)和图1(f)为MLV-DTMS膜层的表面形貌,其表面的缺陷更少,这是由于LDH中金属表面上的-OH基团(Me-OH)与硅烷中可水解的烷氧基所转化的亲水性Si-OH基团[9],缩合形成Me-O-Si键。从而增加硅烷在MAO膜层表面成膜,使MAO膜层结构缺陷得到了较好的封闭。

图1 MAO膜层,MAO-DTMS膜层和MLV-DTMS膜层的SEM图

2.2 MAO膜层疏水性能的研究

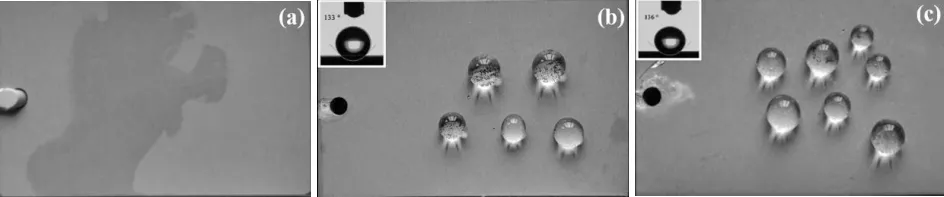

接触角是评价表面浸润性的一个重要指标,接触角越高,说明膜层的表面能越低,液滴越难在膜层表面铺展,膜层越难浸润[10]。图2为MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层的疏水性能测试图。从图2(a)中可以看出,水在MAO膜层上容易铺展,其表面没有表现出疏水性,在图2(b)MAO-DTMS膜层和图2(c)MLV-DTMS膜层上,都形成了水珠,接触角分别是133°和136°,说明二者都具有较好的疏水性。这表明经过硅烷化处理后,膜层疏水性的提高,不利于液体在膜层表面铺展,能够有效延缓腐蚀介质的渗入,进一步提升膜层的耐蚀性能。

图2 MAO膜层,MAO-DTMS膜层和MLV-DTMS膜层的疏水性能测试图

2.3 MAO耐蚀性能的分析

2.3.1 电化学阻抗测试

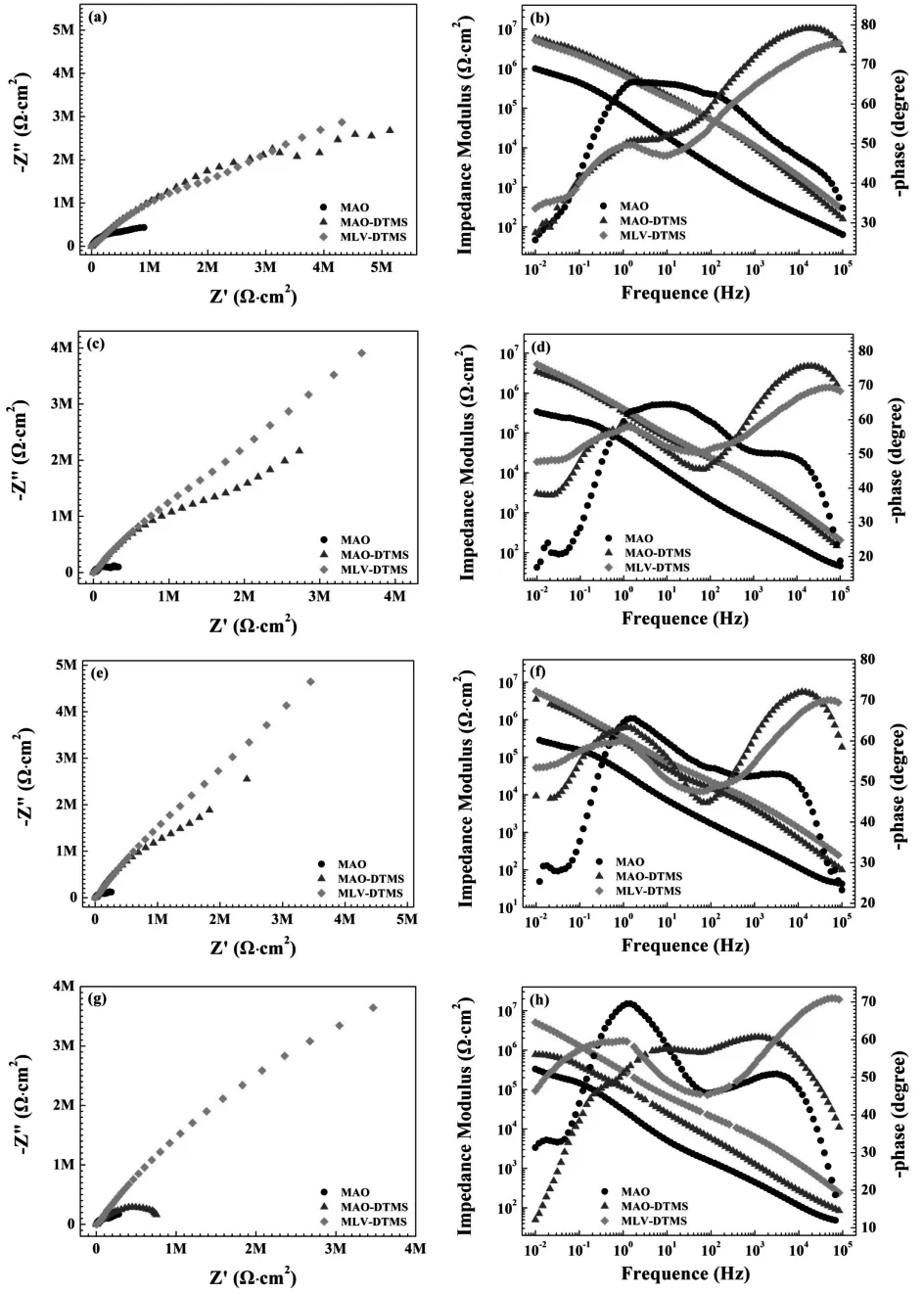

图3为MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层的Nyquist和Bode图,从Nyquist图可以看出,随着浸泡时间的延长,MAO膜层和MAO-DTMS膜层的容抗弧半径呈现出减小的趋势,表明膜层的耐蚀性能减弱[11]。从Bode图中可以看出,浸泡初期MAO膜层和MAO-DTMS膜层的低频阻抗模值(|Z|0.01Hz)分别约为106Ω·cm2和107Ω·cm2,到后期两种膜层的|Z|0.01Hz都降了一个数量级左右。而MLV-DTMS膜层,在整个浸泡过程中,容抗弧半径和低频阻抗模值基本没变化,这表明MLV-DTMS膜层的长期耐蚀性更好。这是因为LDH表面的羟基显著改善了MAO膜层表面硅烷膜的成膜,对MAO膜层的缺陷能够进行有效封闭,提高了膜层的物理屏蔽和疏水性。

图3 MAO膜层,MAO-DTMS膜层和MLV-DTMS膜层不同浸泡时间的Nyquist和Bode图,(a), (b) 3 h; (c), (d) 24 h; (e), (f) 72 h; (g), (h) 144 h

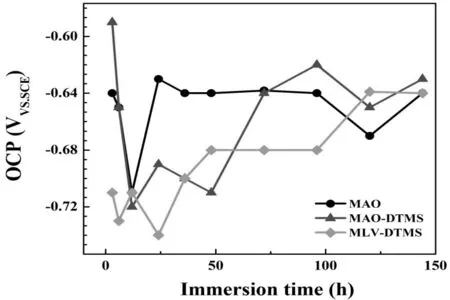

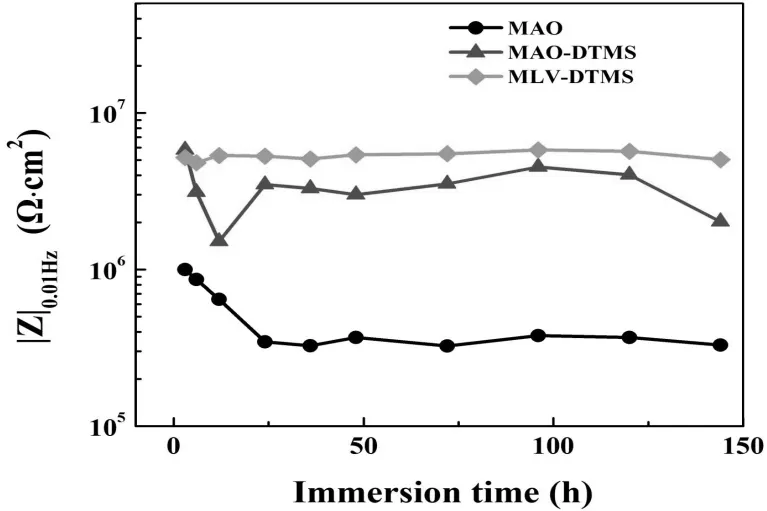

图4(a)和(b)分别为MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层在3.5% NaCl溶液中长期浸泡的开路电位(OCP)和低频阻抗模值(|Z|0.01Hz)图。从图4可知,MAO-DTMS膜层和MLV-DTMS膜层的|Z|0.01Hz比MAO膜层高出一个数量级左右。且MLV-DTMS膜层的|Z|0.01Hz在整个浸泡过程中较为稳定地保持在107Ω·cm2。这也表明MLV-DTMS膜层的长期耐蚀性较好。

(a)长期OCP图

(b)长期低频阻抗模值图图4 MAO膜层、MAO-DTMS和MLV-DTMS膜层的长期OCP图和长期低频阻抗模值图

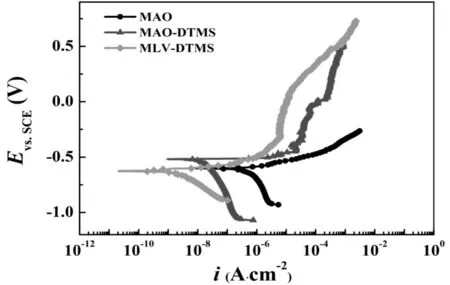

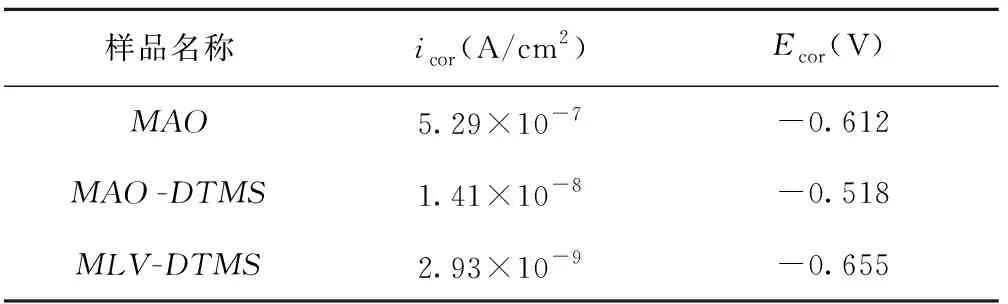

2.3.2 极化曲线测试

图5和表1分别是MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层的动电位极化曲线及其拟合数据。与MAO膜层相比,MAO-DTMS膜层、MLV-DTMS膜层的icor明显减小了。就MAO-DTMS膜层而言,是因为硅烷处理后的膜层,其表面孔洞和微裂纹减少的同时,膜层也具有了疏水性,从而提升了膜层的耐蚀性。MLV-DTMS膜层,是由于LDH是金属氢氧化物,其主层板的羟基在硅烷化处理的过程,会形成Me-O-Si键,能够显著改善硅烷在MLV膜层表面的成膜,从而对MAO膜层上结构缺陷进行有效修复,以此来提升膜层的耐蚀性能。

图5 MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层的Tafel极化曲线

表1 MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层的Tafel极化曲线拟合数据表

3 结论

本文采用DTMS对微弧氧化膜进行硅烷化处理,在2024铝合金表面制备了MAO膜层、MAO-DTMS膜层和MLV-DTMS膜层,研究了硅烷化处理对微弧氧化膜层耐蚀性能的影响,得出如下结论:

(1)硅烷化处理可以对MAO膜层的表面缺陷进行修复,并赋予膜层疏水性,能够有效减缓腐蚀介质的渗入,提高膜层的耐蚀性能。

(2)MAO膜层表面LDH的生长可改善硅烷的成膜质量,对膜层缺陷进行有效封闭,进一步提升了膜层的耐蚀性能,所得MLV-DTMS膜层长期耐蚀性能更佳。