气分装置丙烯塔操作分析与优化

2022-07-14何晓旭

何晓旭

(中韩(武汉)石油化工有限公司,湖北武汉,430080)

随着油气勘探开发的快速发展,天然气资源得到了充分的开发和利用,虽然民用液化气的需求量大幅度减少,但是下游消费领域的迅速发展同样使液化气的利用大幅增加,其中最为典型的就是以丙烯为原料生产聚丙烯等各类具有高附加值的化工产品[1]。因此某炼厂二次加工装置所产生的富含丙烯、正丁烯、异丁烯、正丁烷和异丁烷等基础化工原料的液化气是非常宝贵的气体资源。就目前我国能源结构来说,充分利用液化气资源以提高其加工深度,生产出聚合级丙烯、正丁烯、异丁烯等高附加值化工产品是十分重要的[2,3]。气体分馏装置就是通过物理分馏将液化气各组分分离出来,得到高纯度的丙烯、丙烷产品,为下游化工装置提供合格原料的重要炼化装置[4,5]。

我国气分装置一般选用包括脱丙烷塔、脱乙烷塔、丙烯塔在内的三塔流程或者添加一个碳四塔的四塔流程[6,7]。但是目前气分装置普遍存在丙烯回收率低、损失严重、分离效果差和产品纯度不合格等问题。随着丙烯产品的快速发展,丙烯回收率和产品纯度成为气体分馏装置的重要评估参数[8,9]。对于大部分气分装置来说,丙烯塔的操作和控制是装置平稳生产合格产品的重点和难点,也是装置节能降耗的关键,因此,对丙烯塔的操作分析和优化是十分必要的。

1 流程模拟

1.1 模拟流程的建立

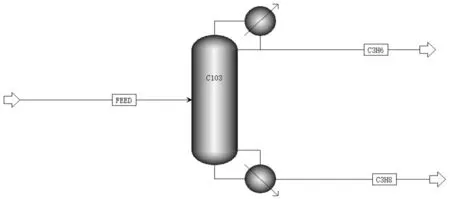

流程稳态模拟是研发最早、应用最为普遍的一种过程系统模拟技术,在化工生产过程中长期用于新设备的设计、旧设备的改造、已有设备校核标定、操作变量调优和瓶颈突破分析等相关方面[10]。Aspen Plus是使用最为广泛的流程模拟软件之一,具有十分完善的数据库,因此,本文选用Aspen Plus对丙烯塔进行模拟,热力学模型选用能够同时应用于极性和非极性的SRK状态方程[11,12]。图1是丙烯塔模拟流程图,经脱乙烷塔脱出乙烷气体的丙烯和丙烷的混合物直接送入丙烯塔,经过丙烯塔分离塔顶为丙烯产品,塔底为丙烷产品。

图1 丙烯塔模拟流程图

1.2 核算方式选择

在Aspen Plus精馏塔模块计算类型的选择中有平衡级计算法(Equilibrium)和速率核算法(Rate-Based),平衡级模型主要根据级效率、操作线和平衡线来确定组分浓度在塔板间的变化关系,在不规定塔板效率的情况下,默认的塔板效率为100%,即离开每一块塔板的气相和液相都达到了平衡,因此这是一种理想模型,计算出的塔板数是理论塔板数,在不知道塔板效率的前提下并不适用于已有精馏塔的核算和优化。

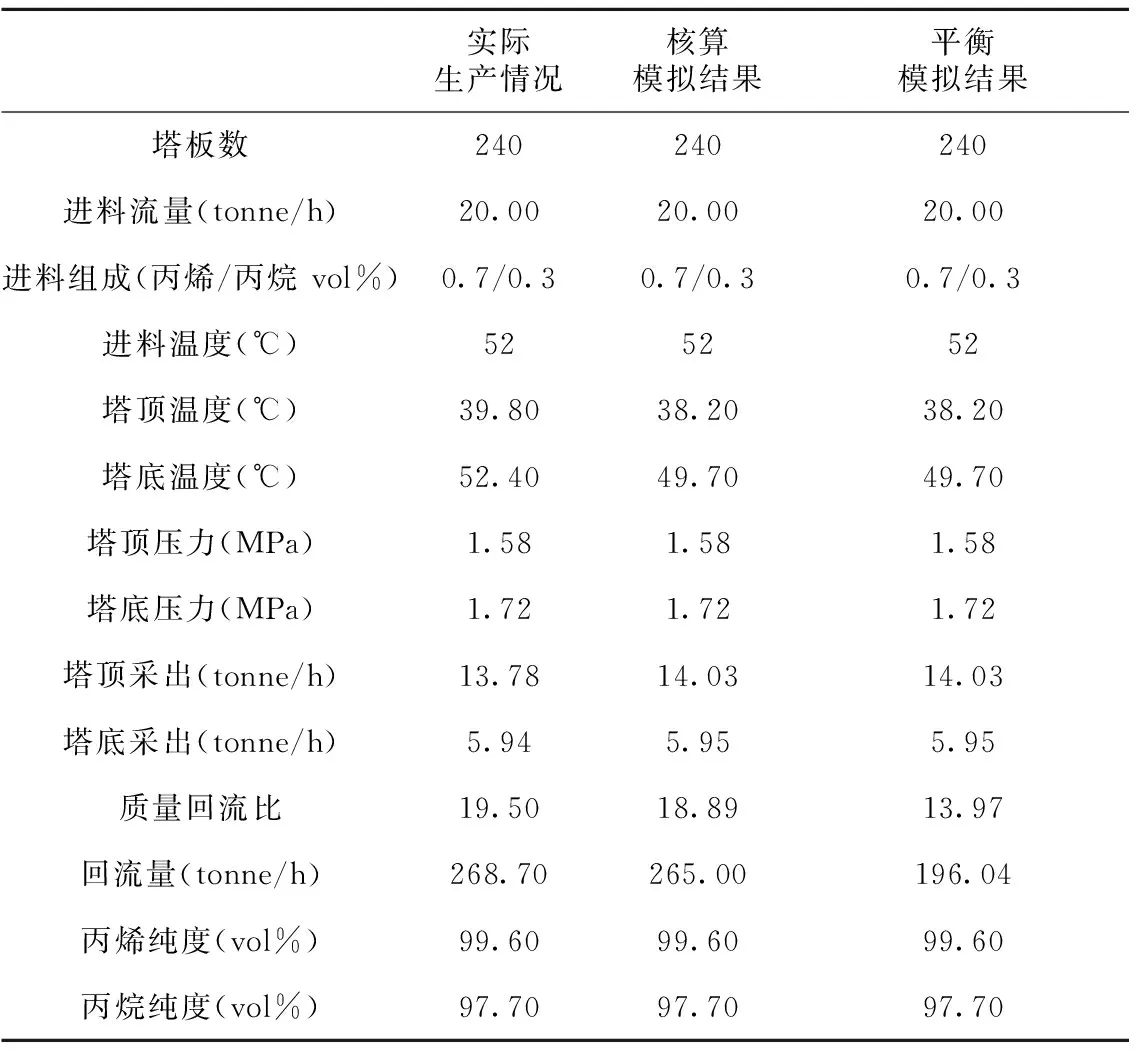

速率核算模型是根据传质速率和守恒方程来确定浓度分布,在计算过程中考虑到了气液传质阻力的影响,因此更加适用于实际塔的模拟。表1是核算模型模拟结果和平衡模型模拟结果与实际生产情况的对比,可以发现在进料条件、精馏塔设计参数、操作条件以及产品要求一样的情况下,核算模型模拟结果与实际生产情况相差不大,但是平衡模型模拟结果与实际生产情况具有很大的差别。这是因为目前气分丙烯塔的塔板效率较低,通过模拟发现,在平衡模型下改变塔板效率,只有设定塔板效率为63%,模拟结果和实际结果才较为相近。因此,为保证模拟结果的有效性,以下分析均基于核算模型模拟计算。

表1 不同模拟计算类型和实际生产情况对比

2 主要操作参数对分离的影响

2.1 塔顶压力对分离的影响

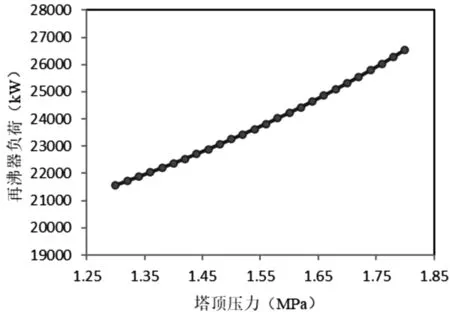

图2是丙烯塔再沸器负荷和塔顶压力的关系图,从图2可知:丙烯塔塔底能耗随着塔顶压力的增大而上升的,这是因为丙烯和丙烷的相对挥发度随着压力的升高而减小,提高了分离难度,为了达到相同的生产要求,就必须增大回流比,增加塔底热源,整个精馏塔的能耗也就随之增大。

图2 塔顶压力对能耗的影响

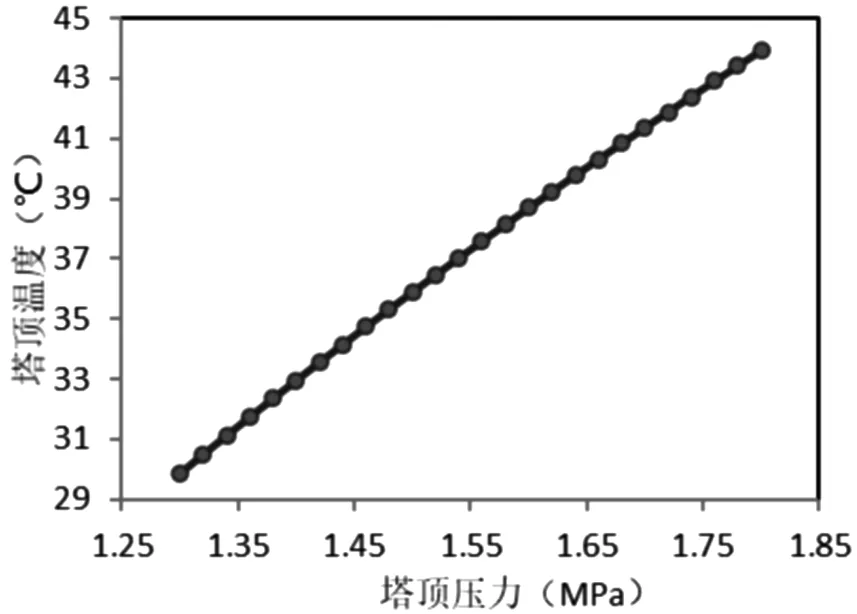

仅仅从塔底能耗分析,丙烯塔的操作压力在满足工艺条件的前提下应该越低越好,但是在考查塔顶温度和塔顶压力的关系时发现,随着塔压的降低塔顶温度是逐步降低的,如图3所示。理论上来说,温度越低,能耗越小,但是生产过程中,塔顶冷凝器的冷却介质是循环水,如果塔顶温度过低,则需要大量的循环水来进行换热甚至在夏天冷凝器将不能进行正常的换热,这直接影响到精馏塔的平稳生产。综合考虑循环水的用量以及塔底的节能,在丙烯塔的操作过程中可根据季节变化选用合适的操作压力。

图3 塔顶压力对塔顶温度的影响

2.2 进料温度对分离的影响

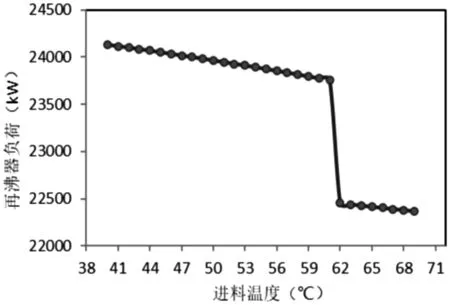

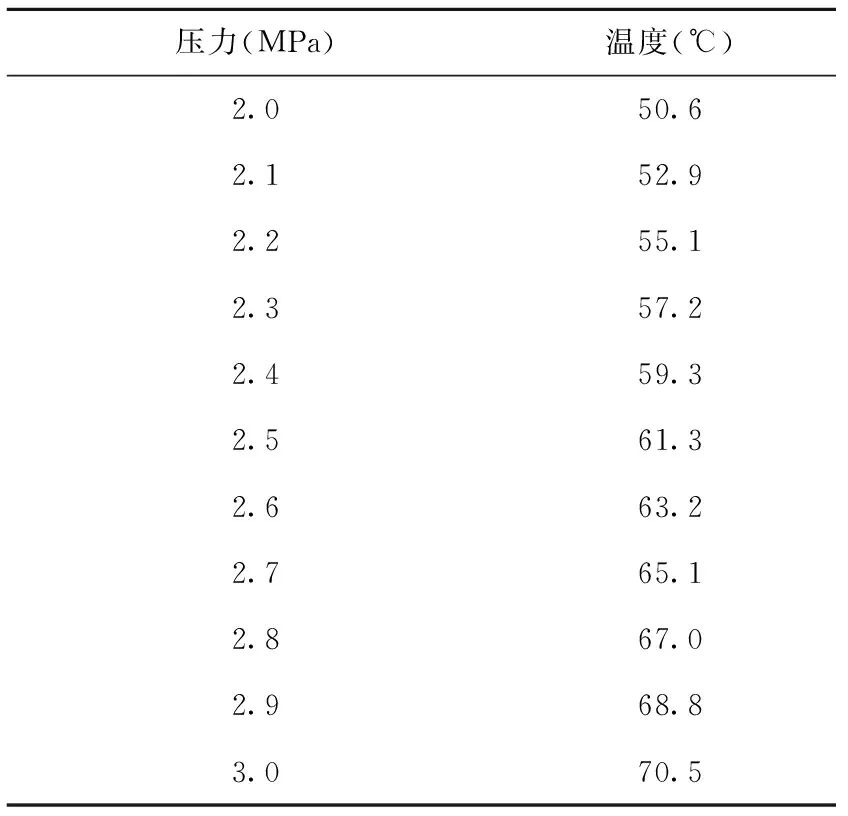

图4是丙烯塔进料温度与再沸器负荷的关系图,此时进料压力为2.5MPa,从图4中可以看出,当进料温度小于61℃以及温度大于62℃的时候,能耗随着温度的上升有小幅度的下降,从61℃上升到62℃时,能耗下降很大,有明显的拐点。进一步分析进料压力以及进料热状态,分析当前进料在不同压力下的沸点,可知当进料压力为2.5MPa时,流股沸点为61.3℃,所以当进料温度从61℃变为62℃时,进料热状态发生了改变,完成了从液体进料到蒸汽进料的改变,如表2所示。对于实际生产来说,由于丙烯塔的进料来源于脱乙烷塔底,无论是自压还是由泵打入丙烯塔,进料状态总是液相,若单为节能考虑,可在进料入口加入减压阀改变进料热状态,也可添加换热器利用其他装置多余的热量进行换热,实现热量集成。

图4 进料温度对能耗的影响

表2 进料温度和压力的关系

3 操作优化

对于实际精馏塔,主要优化目标是通过改变操作参数使得完成一定生产任务时能耗最小。在实际生产操作过程中,丙烯塔可调节的变量有:操作压力、进料位置、回流、热源和采出量。前面已经分析了压力对能耗的影响,此部分可根据当前实际情况选用操作压力1.58MPa,进料温度按目前实际生产情况设为52℃,在模拟过程中,因为是稳态模拟,若保证相同的分离效果,热源能耗和回流是统一的,回流量越大塔底负荷也越大,因此两个变量分析一个即可。

为保证产品质量,在模拟中选用回流比来设计规定塔顶丙烯的纯度为99.6%,用塔顶采出量来设计规定塔底丙烷产品中丙烯的浓度为3%,因此最终可直接优化的变量只有进料位置。

3.1 不同进料量下的操作优化

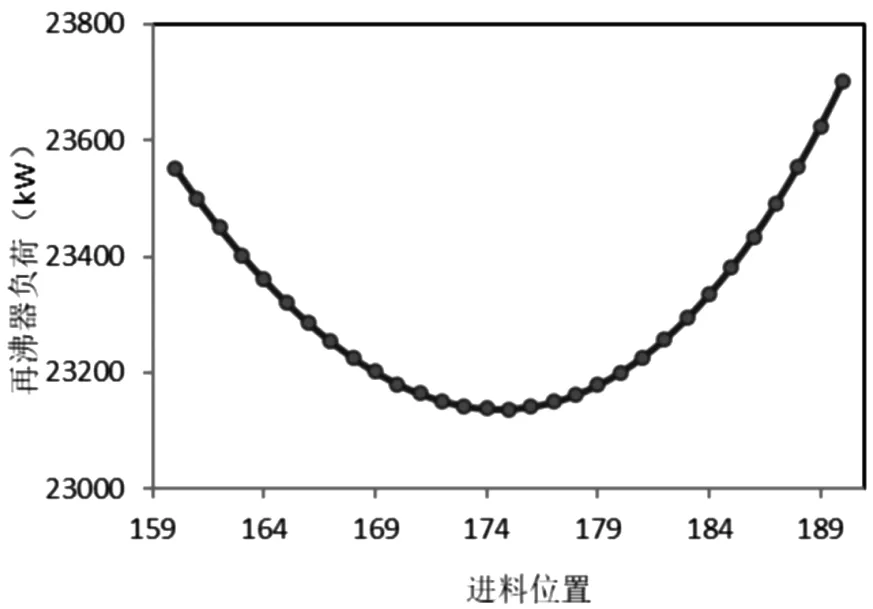

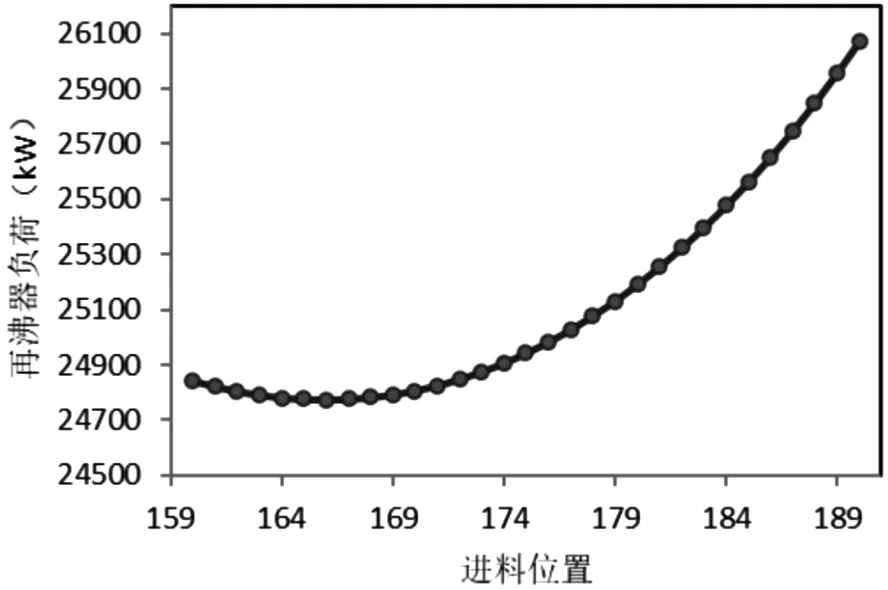

对表1中所示的进料条件进行进料位置的优化可以得出图5的趋势,如图5所示:随着进料位置的增加,丙烯塔再沸器负荷是先减小后增大的,当进料位置在175块塔板处时,能耗最小,因此该塔的最佳进料位置应在第175块塔板处,但是根据3#气分实际设计情况,已有的三个进料位置分别位于第176块塔板、180块塔板、184块塔板,它们都位于最优点的右边,因此在当前进料条件下结合实际情况最优进料位置为第176块塔板。

图5 进料位置对能耗的影响

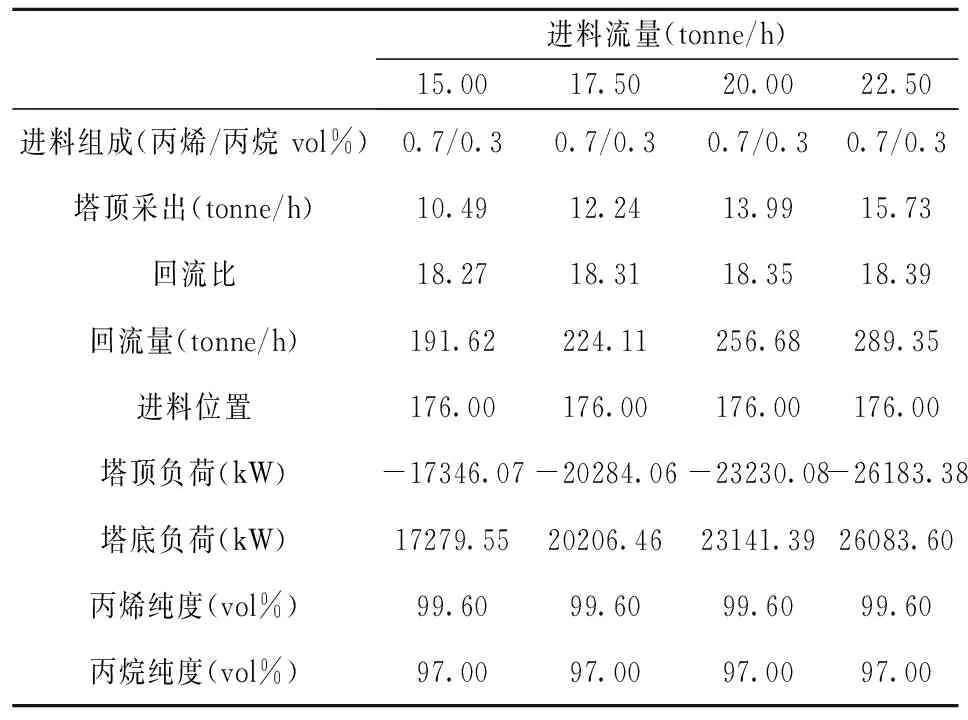

在生产操作过程中,丙烯塔的进料流量会随着整个气分装置处理量和进料组成的改变而改变,在进料中丙烯和丙烷的相对比例保持0.7∶0.3不变的前提下,本文根据生产要求,在生产负荷范围内重点选取了四种不同的进料流量按照上述步骤分别分析优化,最终的优化结果如表3所示。从表3中可以看出:在当前的四种进料流量下,最优的进料位置都在第176块塔板上,但是最优的回流比和塔的热负荷各不相同,随着进料量的增大,为了维持产品纯度,回流比增大,相应的丙烯塔的热负荷也越来越高。因此若塔底热源有限,应适当减小装置生产产量以降低丙烯塔的进料量,以保证产品的合格。同时在生产过程中可参照表3中列出的最优操作条件对操作参数进行调整以实现装置的节能降耗。

表3 不同进料流量的优化结果

3.2 不同进料组成下的操作优化

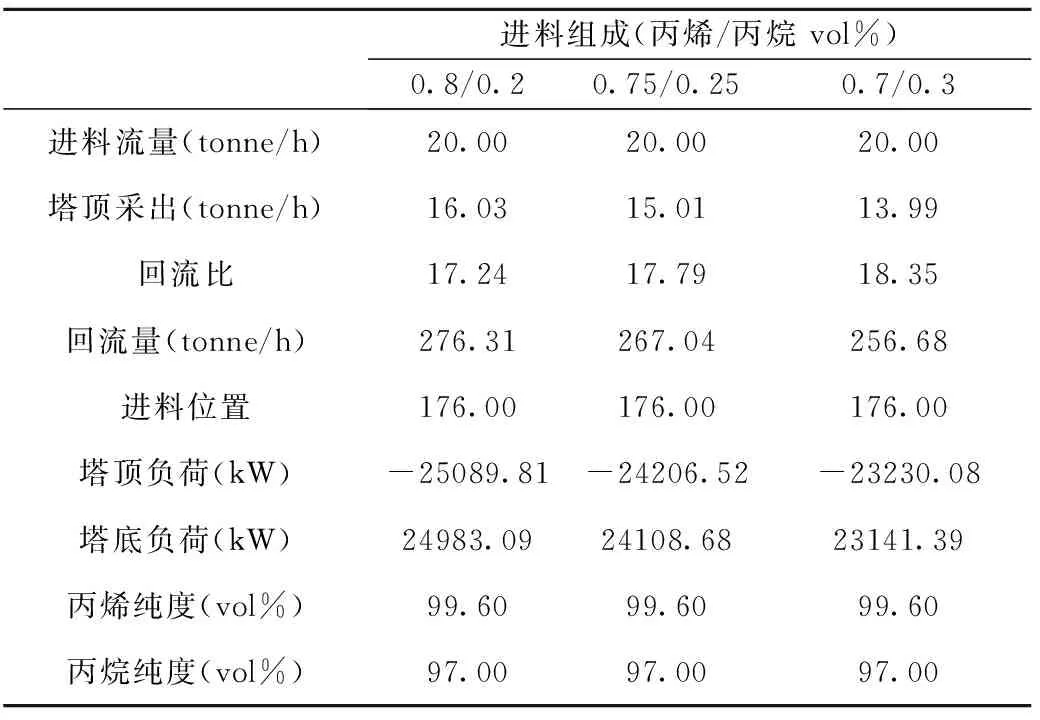

同理,在实际生产过程中,原料中的丙烯和丙烷的相对比值并不是一定的,因此本文也对相同流量不同进料组成下的工况进行了模拟优化。在设计规定了产品纯度后,可优化的变量也仅为进料位置。图6是丙烯塔在丙烯/丙烷组成为0.75/0.25时塔底负荷与进料位置的关系图,如图6所示:丙烯塔再沸器负荷随着进料位置的增加是先减小后增大的,最优的进料位置为166块塔板,同样的,在本装置已有的进料位置中选择最为接近的第176块塔板。同样对其他进料组成进行优化,最终优化结果列在表4中,由表4可知,在相同进料量下,随着进料组成中丙烯含量增多,丙烯塔能耗增多大,但是回流比却逐步减小。这是因为进料中丙烯越多,分离越困难,且塔顶丙烯采出增多,虽然回流比减小,但是回流量是增大的,所以能耗是增大的。当实际生产过程中进料组成发生波动时,可参考表4调节回流参数,保证产品回收率和纯度,节约能耗。

图6 进料位置对能耗的影响

表4 不同进料组成的优化结果

4 总结

本文采用Aspen Plus流程模拟软件通过选用合适的模块计算方法和热力学模型,建立了气分装置丙烯塔模型并完成模拟分析,模拟结果和实际生产数据较为吻合。在此基础上,通过分析操作压力、进料温度主要参数对分离效果的影响,结合生产实际,建议综合考虑循环水的用量以及塔底的节能,根据季节变化选用合适的操作压力,进料温度可根据分析,添加换热器利用其他装置多余的热量进行换热,提高进料温度,降低丙烯塔能耗,实现热量集成。

同时,考察了回流比、进料位置和采出量对热负荷的影响,分析可知塔底负荷随着进料位置的增加都是先减小后增大的,因此在满足塔顶丙烯纯度99.6%,塔底丙烷产品中丙烯的浓度不大于3%的前提下,对不同进料组成和进料流量下的进料位置进行优化,使丙烯塔能耗最小,最终优化结果用于指导装置生产,为不同工况下丙烯塔的控制和调节提供指导和优化,降低装置生产负荷。