危险废物等离子体处理技术的应用探讨

2022-07-14蒋太波

蒋太波

(成都环服科技有限责任公司,四川成都,610213)

我国危险废物处理包括无害化处置、资源化利用两个方面。目前无害化处置以焚烧和安全填埋为主;资源化利用主要集中在金属回收、废有机溶剂回收和废矿物油回收等细分种类。针对不同种类的废物,选择合适的技术工艺可以让废物得到更好的资源化再利用。

等离子体法处理危险废物具有反应温度高、速度快、无二噁英、无次生危险废物的优势,是国内外公认的最先进处理技术。但危险废物等离子体处理技术在国内工程应用过程中,存在着等离子炉工况不稳定、处理量低、等离子体电耗高、等离子体熔池冻结堵塞、烟气排放超标和玻璃体高值化利用去向不明确等问题,极大阻碍了等离子体处理技术在国内广泛应用。

1 危险废物等离子体处理技术及应用简介

1.1 等离子体简介

等离子体是物质存在的一种状态,与固态、液态和气态并列,俗称“第四态”,是由大量相互作用但仍处在非束缚状态下的带电离子组成的宏观体系[1]。等离子体中含有正负离子、电子、激发态原子分子、自由基等极活泼的化学反应物种,它的化学反应性质与固、液、气三态有本质的区别,特别突出的一点是等离子体化学反应的能量水平高[4]。

等离子体根据工作温度可分为高温等离子体和低温等离子体[2],处理危险废物的等离子体通常工作温度在3000—5000℃左右,属于低温等离子体范畴。按热平衡状态可分为热等离子体和非热等离子体(或称为冷等离子体)[3],处理危险废物的等离子体处于局部热平衡状态属于热等离子体。按等离子体发生器原理结构大致可分为直流非转移弧型、直流转移弧型、交流弧型三种,直流等离子体发生器应用最多;直流非转移等离子体发生器通常被称为“等离子炬”;采用石墨电极作为阴极的直流转移弧等离子体通常被称为“等离子弧”。

1.2 危险废物等离子体处理技术

热化学处理技术根据应用原理可分为焚烧、热解、气化三种[4]。焚烧是一种高温焚毁过程,绝大多数有害化合物被分解为简单无害的物质(主要是CO2和H2O),达到稳定状态;热解是利用有机物的热不稳定性、导热系数和熔融热等热性能的差异,在还原条件下进行吸热分解的复杂化学反应过程。根据热解产物形态、热解工艺及工程应用不同,热解可细分为炭化、气化、液化。气化则是在热解基础上引入CO2、H2O、空气等气化剂,不仅促使长链挥发性热解产物向小分子气体烃转变,同时通过气化剂和固定碳反应使热解固体产物进一步转化成气体产物,气化过程的主要产物是由CO、H2和CH4组成的中低热值燃气[5]。由于热解气化处理的资源化程度更高,处理过程对环境更友好,因此热解气化被认为是替代焚烧的下一代技术。

危险废物等离子体处理按热化学技术原理可分为等离子体热解熔融、等离子体气化熔融、等离子体熔融三种;按反应器类型可分为固定床、回转炉、流化床、废液喷射炉和熔池熔炼炉等。其中,固定床等离子体气化熔融炉应用较广。

国内危险废物等离子体处理发展起步晚,2013年上海市医疗废物及飞灰等离子体气化熔融项目引入美国西屋公司等离子体炬专用技术,打破了国内危险废物等离子体处理技术难以大型化应用的局面,为国内危险废物等离子体处理装置规模化建设运营起到了示范作用,加快了国内危险废物等离子体处理的应用进程。截止目前,国内已建成运营项目和在建项目已达40多个。

2 国内危险废物等离子体处理的应用案例分析

2.1 等离子体热解熔融处理持久性有机污染物

热解技术在现代环保产业中应用广泛,通常又被称为“裂解”或“热裂解”。我国危险废物等离子体处理技术应用研究始于等离子体裂解处理特殊废物。其中,中科院力学所与四川自贡晨光化工、深圳迈科瑞分别合作开发了处理多氯联苯等持久性有机污染物的等离子裂解熔融炉。

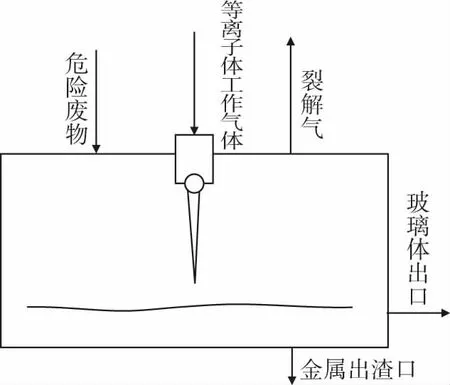

图1为自贡晨光化工立式圆筒体等离子体裂解炉的基本结构,持久性有机污染物在炉底与自上而下的等离子体射流接触,有机物发生高温裂解,裂解气进入二燃室燃烧,燃烧尾气经急冷、脱酸和除尘净化后达标排放,熔渣经炉底出渣口排出。炉内废物的干燥、热解、气化及燃烧过程难以有效控制,裂解产物无法定向调控,工艺可靠性低。由于等离子体射流的一部分能量以热辐射的方式传给裂解气和炉体,废物高温裂解的热效率不高。等离子体裂解熔融炉的处理能力受国产化等离子体炬的功率制约而难以放大。

图1 等离子体裂解熔融炉示意图

2.2 等离子体气化熔融综合处理有机危险废物

2.2.1 等离子气化熔融一体炉

等离子气化熔融一体炉技术将废物的普通气化与等离子体高温气化结合,气化和熔融过程在同一个核心反应器进行。我国山东某石化企业建设一套75吨/天的固定床等离子体气化熔融一体炉装置,用于处理企业内部产生的精馏残渣、废活性炭、油泥、废树脂及可燃废液等多种可燃危险废物。图2为固定床等离子体气化熔融一体炉基本原理和反应过程示意图,废物在炉内经过干燥、热解、一级普通气化、二级等离子体气化和熔融等过程,有机物彻底转化为合成气,灰分熔融转化成玻璃体。

图2 固定床等离子体气化熔融一体炉及反应过程示意图

在固定床等离子体气化熔融一体炉中,废物的一级普通气化反应过程受危险废物的热解气化特性影响较大,小分子链有机物的气化反应过程更快。固定床等离子体气化熔融一体炉处理多种类、复杂来源的危险废物时,一级普通气化反应过程受制于废物的气化反应动力学局限,一级普通气化反应过程的调节控制难度大甚至无法控制,这在一定程度上影响了二级等离子体气化熔融过程的实现。因此等离子体气化熔融一体炉综合处理有机危险废物有待进一步提高物料的普适性。

2.2.2 等离子体气化熔融分体炉

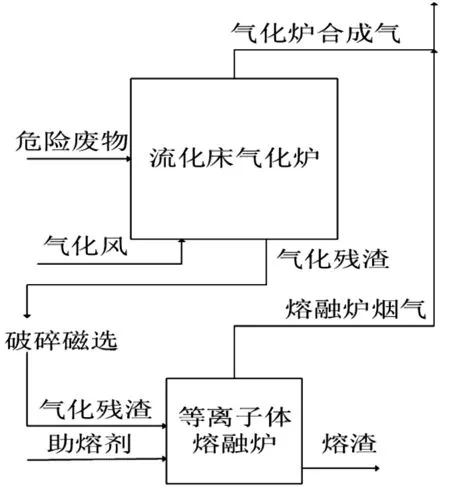

等离子体气化熔融分体炉是指废物气化和等离子体熔融过程分别在两个反应器内单独进行。江苏某危险废物综合处置项目建设运营了两套等离子体气化熔融分体炉装置,该项目设计处置能力2万吨/年,可处置18大类有机危险废物。图3为该项目等离子体气化熔融分体炉的工艺原理,废物首先经流化床气化炉将有机物质转化为合成气,气化残渣经输送装置进入等离子体熔融炉实现熔融玻璃化处理,气化炉和熔融炉共用一套尾气净化装置。

图3 等离子体气化熔融分体炉工艺原理图

多种类有机危险废物经破碎、混合均化后,从螺旋输送装置进入流化床气化炉,颗粒状危险废物在一定气速的气化风作用下形成流化态,颗粒状危险废物和气化风在炉内缺氧状态下气化。流化床气化炉产生的气化残渣经气化炉底部的水冷出渣装置收集,气化残渣在暂存过程中实现自然冷却。气化残渣暂存到一定数量后,经破碎、分选除铁预处理,从输送装置进入等离子体熔融炉实现玻璃化处理。

分体炉等离子体熔融过程产生的高温烟气不作为流化床气化过程的热源,不参与气化过程的热力控制,等离子体熔融的热利用效率低,等离子体熔融作业率低。分体炉流化床气化过程的工艺条件和参数波动会引起气化残渣含碳量升高,甚至出现大分子链有机物。气化过程的工艺波动会引起熔融炉的工艺模式和操作条件的剧烈变化,导致熔融过程偏离熔融工艺意图和要求。有机危险废物综合处理模式下,分体炉在热效率、物料普适性和工艺可靠性等方面有待进一步提高。

2.3 等离子体熔融处理飞灰和焚烧残渣

镇江30吨/天飞灰等离子熔融示范项目和海安40吨/天等离子体飞灰熔融示范工程均已投入运营。江苏无锡惠山区8100吨/年等离子体熔融项目和广州东部1万吨/年等离子体熔融项目均已投入商业化运营。

镇江和海安项目采用图4石墨电极等离子弧熔融炉处理垃圾焚烧飞灰;江苏无锡项目和广州东部项目均采用图4等离子体炬熔融炉,处理危险废物焚烧残渣、飞灰、电镀污泥等。

图4 等离子体熔融炉示意图

在高温高能等离子体射流作用下,焚烧残渣、飞灰、电镀污泥等无机物能快速熔化熔融,金属能实现富集回收。石墨电极等离子弧的热转换效率高于等离子体炬,石墨电极可在线自动续接,石墨电极采购成本低,因此石墨电极等离子弧熔融炉的经济性更高,更适合贵金属回收、飞灰熔融制岩棉等高值化利用领域,具有一定的商业化应用前景。

2.4 无氧热解和等离子体熔融协同处置危险废物

广东某制造企业采用无氧热解炉和等离子体熔融炉协同处置技术,已建成一套5000吨/年的油漆渣、油泥、油棉纱和废油漆桶处理装置,工艺流程详见图5。

图5 无氧热解炉和等离子体熔融炉协同处置项目工艺流程图

油漆渣、油泥、油棉纱和废油漆桶经破碎、混合均化后,由螺旋输送装置进入回转式无氧热解炉,有机物在间接加热的无氧热解炉内受热分解产生热解气和热解残渣。热解残渣经无氧热解炉尾部的水冷出渣装置和磁选装置除铁后,从输送装置进入等离子体熔融炉实现玻璃化处理。热解气焚烧产生的热能回用于无氧热解炉,无氧热解炉产生的部分烟气循环进入二燃室再次燃烧。等离子熔融炉产生的烟气经二燃室再次燃烧后进入烟气净化系统处理。

2.5 回转窑焚烧耦合等离子体熔融综合处置危险废物

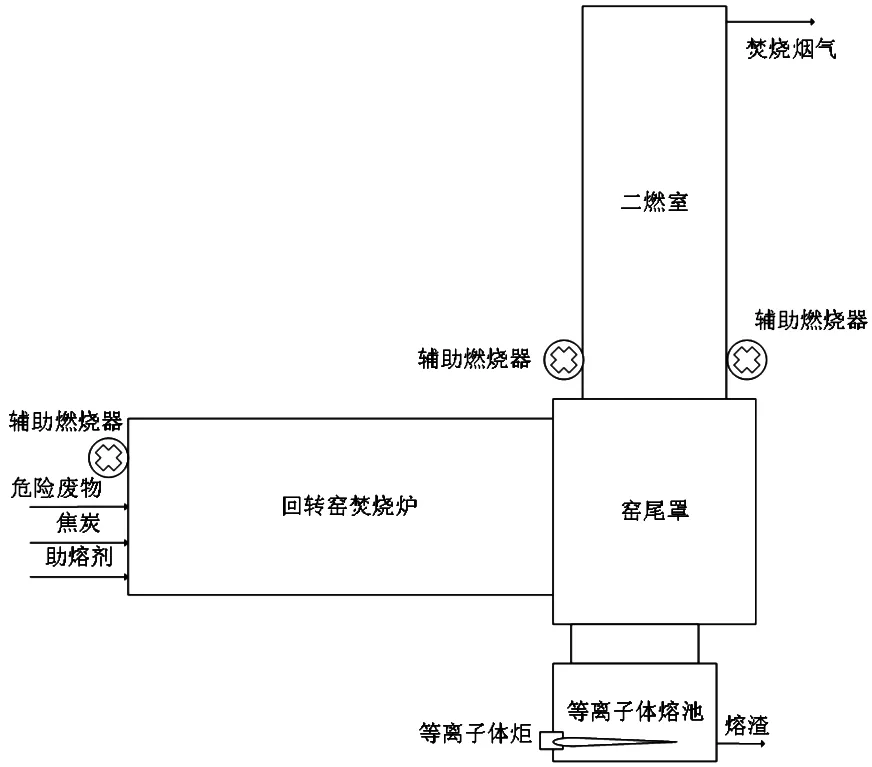

据统计,国内某单位正开展回转窑焚烧炉与等离子体熔融耦合的工程示范和探索。西安3万吨/年危险废物处置项目、佛山1万吨/年危险废物处置项目采取等离子体熔熔池取代回转窑焚烧炉尾部水封出渣机的方法综合处理有机危险废物。多种类有机危险废物进回转窑焚烧,焚烧残渣经回转窑窑尾直接进入等离子体熔池进行玻璃化处理,图6为回转窑焚烧炉耦合等离子熔融的装置示意图。

图6 回转窑焚烧炉耦合等离子熔融装置示意图

回转窑焚烧过程的工艺条件和参数波动会引起焚烧残渣含碳量升高,甚至出现大分子链有机物。回转窑焚烧过程的工艺波动会引起等离子熔融工艺模式和操作条件的剧烈变化,导致熔融过程偏离工艺意图和要求。

3 危险废物等离子体技术处理应用小结

等离子体热解熔融炉的热效率低能耗高、工艺可靠性差,近十年未出现规模化工程应用。等离子体熔融炉适合单一特定无机废物的熔融产品化应用和贵金属回收等领域。国内水泥窑协同处置、火法冶炼再生回收有价金属的商业化运营成熟,在面临水泥窑协同处置和火法冶炼回收的市场竞争时,应优化等离子体熔融的应用场景,提高等离子熔融的技术经济性。等离子体熔融协同处置需考虑不同的废物来源、种类及热化学处理特性,应选择合适的拟协同工艺,优化组合应用场景和工艺流程,充分发挥不同技术的适应性和技术经济优势,提高分质分类处理效率,降低协同处置总体成本,实现环境和经济效益的最大化。回转窑焚烧耦合等离子熔融综合处置的机理有待进一步研究,消除两者之间相互干扰的不利因素,提高系统的工艺可靠性。等离子体气化熔融处理有机危险废物效率高,对环境更友好,等离子体气化熔融一体炉在物料普适性、工艺可靠性和热效率方面优于等离子体气化熔融分体炉,具有更广阔的市场应用前景。

3.1 等离子体气化熔融一体炉装置存在的问题

国内山东、江苏、广东等省已经建成运营了多套等离子体气化熔融一体炉装置。但这些已经建成投产的装置运行负荷低电耗高,窑炉结焦和熔池堵塞等工艺设备故障多、异常停炉检修处理频次高、有效运行时间短,难以达到设计产能,大大增加了企业的综合运行成本。装置运行过程中也经常出现污染物超标排放,企业不得不停产整改。由于等离子体气化熔融技术应用经验匮乏,很多项目找不到可靠的技术改造方案,装置的技改工作长时间搁置,装置长期闲置甚至报废。这些装置产生的玻璃体仅作为一般固体废物进行填埋,玻璃体未给企业增加盈利创收点。

3.2 等离子体气化熔融一体炉的工程解决办法

3.2.1 提高预处理水平

有机类危险废物的种类多、来源广、包装方式多、成分及特性复杂,其预处理是一个兼具经营性、管理性、技术性和实操性为一体的系统性过程。预处理不仅是指对收集贮存的危险废物进行配伍以满足气化熔融稳定、高效运行的要求,而且还包括项目前期的废物调查分析和规划、建设期的工艺设计响应、运营期的收集方案优化和核准。

为提高预处理水平,应加强一体炉项目筹备期、建设期和运营期的工艺工作。

(1)项目筹备期应认真开展市场调研(原项调查),做好总体规划设计。如果没有充分的调研并合理规划,可能导致项目预处理工艺规划不合理,影响项目调试运行及运营工作,产生“吃不下”、“吃不了”的问题。因此,针对项目服务区域范围开展有机类危险废物处理市场需求摸底调查,了解废物种类、产废工艺及市场需求分布等情况,掌握区域内有机类危险废物的基本物理化学性质和气化熔融特性,为合理规划预处理工艺和一体炉工艺设计提供基础数据支撑。

(2)建设期应根据预处理工艺规划,做好预处理工艺设备的详细设计。重点加强固态、半固态、液态废物的破碎、混合、均质、过滤、调质和输送等工序的工艺流程设计和设备选型,完善预处理工艺的防火、防爆、VOCs和渗滤液收集处理等安全环保配套措施。

(3)运营期应理顺废物市场收集、预处理、生产处理三者相互依赖和相互制约的关系,应根据市场需求和同业竞争情况优化废物收集方案;应加强废物委托处理签约、转移运输的核准工作,既要确保废物与预处理工艺合理匹配、高效流转,也要确保能得到安全可靠的气化熔融处理;应持续改进预处理工艺和设备,不断优化工作流程,提高预处理效率。

3.2.2 优化技术工艺

我国危险废物等离子体气化熔融一体炉技术起步晚、基础研究不足、技术支撑薄弱,一体炉工程应用应加强等离子体高温气化反应过程和机理研究,重点解决等离子体气化反应器选型、结构和气化工艺问题。国内危险废物分类不完善不彻底,废物市场来源有一定的不确定性,废物种类、成分和气化特性波动大,开发适合国内市场需求和废物特征的一体炉,应根据国内有机类废物来源的复杂性、变化规律及物料气化特性,优化一体炉主设备的反应器选型,完善一体炉的结构及工艺流程设计,消除一体炉内普通气化对等离子体气化的影响和制约。同时,应借鉴危险废物综合焚烧成熟的烟气净化技术和工程经验,对一体炉成套装备进行集成创新。

3.2.3 开展高值化联合应用

一体炉技术工程企业应联合岩棉制造等企业进行玻璃体高值化工程应用研发,打通从危险废物等离子体气化熔融处理到玻璃体高值产品制造的垂直一体化技术工艺路线,延长商业化产业链,提高等离子气化熔融技术的经济性。这需要做好两种技术的有机衔接,有效缩短整体技术工艺流程,降低综合运行成本。

3.2.4 大型化创新

一体炉工程技术企业应对现有处理能力的核心设备进行工程技术放大,走大型化创新之路,解决高效大功率等离子体发生器、新型等离子体气化熔融一体炉、高温耐火材料、合成气发电等核心设备和工艺和材料问题,进一步降低一体炉的投资和运行成本,充分发挥等离子体气化熔融一体炉在废转能、超低排放、趋零填埋和玻璃体产品方面的技术经济优势。

4 结论及建议

我国危险废物等离子体处理技术虽然起步较晚,但近五年来等离子体处理技术得到了快速发展,等离子体处理工程项目不断建成并商业运营,充分证明了等离子体处理技术自身的先进性,但仍需加强不同应用场景的等离子体处理工程的技术集成创新,弥补等离子体处理工程经验的不足。

(1)针对特定、单一废物,应开展重点攻关。疫情期间医疗废物数量猛增,应开发车载式等离子体气化熔融处理模块化装备,能快速、机动、高效和彻底解决新冠肺炎疫情管控等重大公共群体事件产生的生活生产废物。等离子体气化熔融一体炉处理废线路板,不但能实现线路中的非金属材料(有机树脂、氧化物)的无害化处置,而且能回收线路板中的铜及贵金属材料;等离子体气化熔融一体炉处置低放射性废物,放射性物质被稳定包裹在玻璃体内,能最大程度实现无害化、减量化,具有最佳的处置效果和环境效益;等离子体气化熔融一体炉处理碳基贵金属催化剂,碳基载体能实现高效气化,贵金属能富集回收。因此,需针对类似的特定处理对象和场景,开发适应性强,技术和经济性好的等离子体气化熔融一体炉。

(2)针对生活垃圾焚烧飞灰资源化处理,应优化石墨电极等离子体熔融技术装备,增强装备的技术、经济性和可靠稳定性,将玻璃体高值化利用与石墨电极等离子体熔融技术进行一体化应用,才能使飞灰等离子体熔融技术得到应用普及。

(3)针对有机类危险废物的集中处置,应优化等离子体气化熔融一体炉的反应器选型、工艺流程设计和烟气净化系统集成,加快大功率等离子体炬和大型化成套装备的国产化研制,降低投资运营成本;应加强工程应用的精细化管理,提高技术的安全可靠性;应实施废转能和玻璃体产品化的一体化应用,提高一体炉技术的经济性和经济效益,才能使等离子气化熔融一体炉技术成为传统危险废物焚烧、热解气化和填埋的有益补充,才能在有机类危险废物综合处理领域取得突破和发展。