邻近营业线铁路隧道小净距工程中的控爆技术

2022-07-14江浩

江浩

(金台铁路有限责任公司,浙江 台州 318000)

0 引言

目前,我国在铁路建设领域已经走在了世界前列,铁路网覆盖范围越来越广。很多新修建的铁路会出现与既有铁路在设计时交叉等情况,所以新建铁路在进行爆破施工时不可避免地对既有铁路造成影响,使既有铁路的运营面临较高风险。为此,必须采取相应的技术措施来控制爆破振动[1],以减少对既有铁路的影响。

1 工程概况

林家岙隧道位于浙江省台州市境内,隧道进、出口位置与村道形成交叉。隧道起讫里程为K470+063—K474+996,全长4 933m,主要为单线电气化无砟轨道铁路隧道。该隧道附近有一条正在营业的黄毛山隧道,其中扩建既有平导180m,林家岙隧道进、出口与黄毛山隧道的间距分别为35m、36.5m。为确保黄毛山隧道的运营安全,在林家岙隧道爆破施工时必须使用控爆技术。

2 平导开挖顺序与总体爆破施工方案

2.1 平导扩挖总体原则与控制要点

(1)常规开挖段扩挖至5.0m(宽)×6.0m(高)。平导扩挖断面的宽度约为5m,高度约为6m。首先必须保证断面尺寸准确无误,其次在新建隧道侧展开挖掘,既有隧道侧务必保持完整。在开挖的整个过程中,应保持平导的稳定性能和确保隧道安全。

(2) 已施作二次衬砌段扩挖至5m (宽) ×6m(高)。铁路施工结束后,可以将平导视为应急通道投入应用。

从实际测量结果来看,隧道既有平导衬砌段主要衬砌为混凝土衬砌,厚度最低为20cm,最高为60cm。爆破衬砌断面分布情况较为复杂,呈现不规则分布,局部岩体炮孔位置无法精确定位,如左右和顶部岩体炮孔的位置。断面主要分为比较规则和不规则两部分。前种情况下,左侧与右侧需要爆破的距离基本保持相同,没有过大差距;后种情况下,左侧比原有的设计位置超出了1.23m。

从上述分析可以发现:选择最具代表性的两个断面进行优化设计,并根据实际情况调整过渡段。应严格按照衬砌洞段设计要求和有关施工规范开展施工,遵循“先衬砌后围岩”“先光面后预裂”的顺序实施爆破。在充分确保“断面尺寸”的基础上,尽力使左侧与右侧开挖宽度均衡,保证既有铁路与二线正洞的安全性。在这一准则下,可以保证平导本身以及既有与新建隧道的安全。

2.2 平导常规扩挖爆破方案

平导顶部保持不动,只对平导左侧与右侧进行扩挖,但左右两侧扩挖的厚度比较浅,基本保持在30cm以下,所以适合斜向钻眼爆破法。该方法的特点是便于施工且速度较快。通过了解本工程地形地质的规律与特点,采用“浅孔与爆破控制相结合”完成平导常规段的爆破作业,规范开展作业,保证爆破的安全性,强化爆破效果。如果需要二次破碎大块岩石以满足运输标准,则可以实施二次爆破。

2.3 平导衬砌段扩挖爆破方案

衬砌洞段爆破时主要有如下四个注意事项:第一,平导衬砌是首先需要爆破的部分,平导衬砌主要是素混凝土衬砌,厚度最低为20cm,最高为60cm;第二,原初支结构肯定会遭到破坏;第三,开挖的宽度为5m、长度为6m;第四,软弱围岩稳定性较差,存在较高的坍塌风险。因此,爆破方案总体如下:

(1)开展右侧预裂爆破。右侧进行装药与起爆设计,注意不能影响右侧既有路线的运营安全,并在此基础上明确预裂炮孔分段和最大段装药量。

(2)进行衬砌爆破。爆破时以隧道轴为主向打入水平炮眼。

(3)进行围岩段爆破。以衬砌与预计开挖线距离为参照,确定左侧与后侧的位置以及其到洞顶的炮眼位置,爆破最好分段进行。

(4)进行左侧光面爆破。在设计时充分考虑装药与起爆情况。

3 常规洞段平导控制爆破设计

3.1 控制爆破参数确定

综合考虑岩石性质,把握岩石的种类、特性及结构,并开展爆破试验,确定目标爆破参数。必要情况下,需在局部地域采用预裂控制爆破技术实施爆破[2-3]。

(1)钻孔直径。因为利用了浅孔凿岩装备,孔径最低为36mm,最高为42mm,药卷直径大多数情况下维持在32mm左右。

(2)炮孔长度按式(1)计算:

式(1)中:L1为炮孔长度(m);L为单次进尺(m);h为爆破厚度(m)。

(3)单耗q与单孔装药量Q。单位岩体炸药消耗量会受到诸多因素的影响,如断面情况、炸药性质等。且单位岩体炸药消耗量的科学与否不仅会影响炮眼的使用效率,还会影响岩石破碎块度。线装药密度q密为0.25kg/m,则:

式(2)Q= 0.4kg。

(4)孔距和排距。在布置孔距时,务必依据平导轮廓线进行详细布置。布置的均匀性非常重要,排距情况也相同。换言之,孔距a要与孔深L孔保持彼此对应的关系,a与L孔的数值均为1.5m。

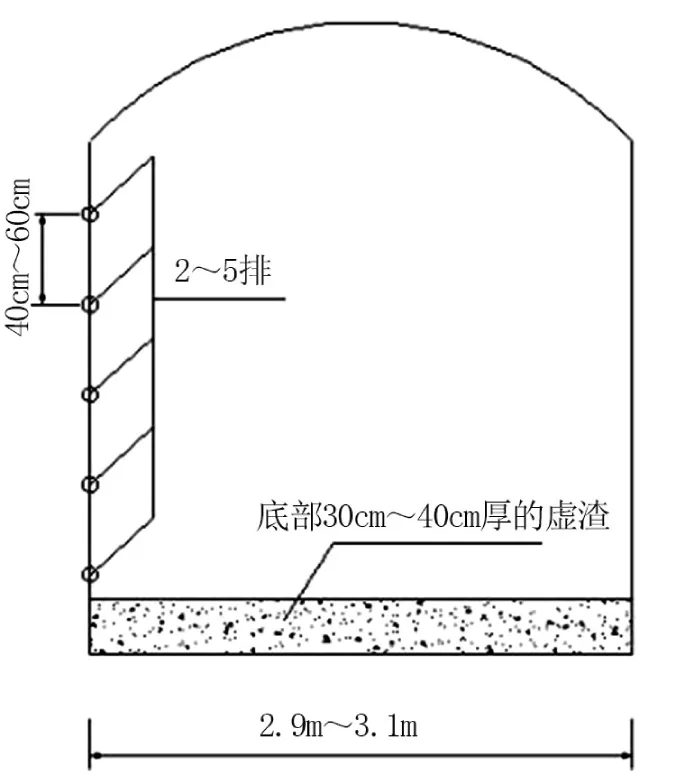

3.2 炮孔布置

布置炮孔的初始位置为距离底板20cm 处,炮孔一共有7排,每排的距离约为0.5m;每排炮孔的布置不随机,而是按照实际情况展开。炮孔布置具体如图1 所示。图1仅对部分炮孔进行了标识,其他炮孔的布置形式基本保持一致。

图1 炮孔布置

3.3 炮孔装药及填塞结构

一般情况下,爆破施工按照设计药量具体开展,从现场爆破经验出发,根据岩石的种类、特点、结构等,在保证填塞密度符合要求的前提下,可以合理调整炮孔的装药量。从孔口到孔底连续柱状装药,不能出现中断的情况。

3.4 爆破微差间隔时间及起爆网络设计

(1)微差间隔时间。根据爆破微差间隔和起爆网络确定爆破顺序,起爆顺序为:首先起爆两侧墙下,其次起爆拱肩。

(2)起爆网络设计。该项目主要通过毫秒电雷管等设备进行排间微差松动控制爆破,并根据实际控制最大段装药量来分段,分别取ms1、ms3、ms5 和ms7等段。

4 衬砌洞段平导控制爆破方案

4.1 控制爆破参数确定

在设计爆破参数时,设计人员应综合考虑影响爆破施工因素,对衬砌、围岩、左侧光面、右侧预裂等因素进行科学分析。

4.1.1 衬砌爆破参数

衬砌爆破的重点是炸碎素混凝土,特别要注意K471+052—K471+990 段,因为平导左边的衬砌已经在轮廓线位置之外,所以这段衬砌始终保持不变,仅对右侧部分进行扩挖。同时,需要及时关注右侧部分围岩变形情况,避免围岩变形影响既有线路的稳定性。

(1)钻孔直径。因为利用了浅孔凿岩设备,孔径最低值为36mm,最高值为42mm,药卷直径为32mm。

(2)炮孔深度和超深。根据式(3)计算:

式(3)中:La为炮孔的深度(m);L0为单次爆破进尺(m);Lc为超深(m)。

超深最低取炮孔深度的10%,最高取炮孔深度的15%。

(3)其他参数。素混凝土衬砌厚度最低为20cm,最高为60cm,厚度δ=40cm。

炮孔个数n=10个。

(4)炸药单耗:qa=0.5kg/m3。

(5)单孔药量:

式(4)中:qa为炸药单耗(kg/m3);V为进尺爆落岩石的体积(m3)。

(6)总药量:

式(5)中:n为炮孔数量(个)。

4.1.2 围岩扩挖爆破参数

在设计爆破参数时,应充分考虑岩石的种类、特点、结构。不得随意调整爆破参数,应开展爆破试验,并根据试验结果调整参数。

(1)钻孔直径。由于选择的是浅孔凿岩设备,孔径最小36mm,最大42mm,药卷直径为32mm。

(2)炮孔深度和超深与衬砌相同。

(3)其他参数。孔距a=0.8~1.0m,排距b=0.8m。

考虑造爆破时无法精准确定待爆破围岩岩体和轮廓线的距离,所以要灵活设置孔距和排距,孔距和排距设置为最小0.8m,最大1.0m。

(4)炸药单耗:qb=0.6kg/m3。

(5)单孔装药量:Qb=1.344kg,取1.4kg。

(6)根据装药系数核校装药量:线装药系数取值0.5,装药长度为:

式(6)中:L2为炮孔深度(m)。

因此Qb= 1.75× 100 ÷ 20 × 0.2 = 1.75kg,最终确定Qb=1.8kg。

4.1.3 左侧光面爆破参数

(1)炮孔参数。平导设计的围岩等级为Ⅳ级,破碎性高。因而在设计炮孔时应合理调整周边炮眼的眼间距,控制爆破轮廓,严格按照开挖规范完成开挖作业,预防超欠挖。断面值为45cm。光爆孔装药不耦合系数r=D÷d。其中,D为炮孔直径,取42mm;d为药卷直径,取25mm。经计算r=1.68。光面爆破采用不耦合间隔装药结构,反向起爆。

(1) 线装药密度:qc=0.2kg/m。炮孔长度:Lc=3.5m。

(2)单孔装药量:

(3)光面孔数目:中心线左侧所有光面孔总数为20。

4.1.4 右侧预裂爆破参数

右侧围岩段采用光面控制爆破,并加强预裂爆破的控制,避免爆破作业影响既有铁路,引发质量安全事故。具体参数如下:

(1) 线装药密度:qd=0.2kg/m。炮孔长度:Ld=3.5m。

(2)单孔装药量:

(3)炮孔数目:中心线条右侧采用预裂爆破施工技术,预制爆破炮孔总数为21。

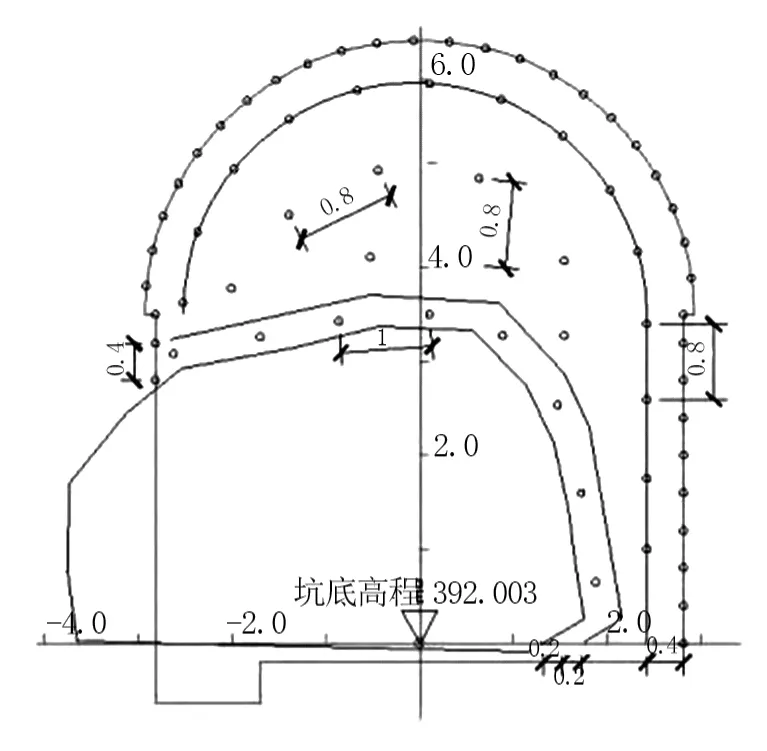

4.2 炮孔布置

4.2.1 规则断面爆破炮孔布置规则断面爆破炮孔布置如图2所示。

图2 规则炮孔布置(单位:m)

4.2.2 不规则断面爆破炮孔布置

不规则断面爆破炮孔布置如图3所示。

图3 不规则炮孔布置(单位:m)

根据图3 可知,左侧底部到超墙的一段不处于设计轮廓线位置,从目前平导既存的轮廓线出发考量,左侧与后侧基本保持不动,不断向上部扩充,直至扩充到设计轮廓线位置。

4.3 炮孔装药及填塞结构

爆破作业时要严格按照设计的具体总量进行。首先保证填塞的高度满足要求,其次合理调整装药量。预裂爆孔时要充分考虑孔的实际长度,在导爆索上绑药包并将其下放至孔底,孔底塞入1m 左右的填塞物,从而形成爆破药卷。

4.4 爆破微差间隔时间及起爆网络设计

4.4.1 微差间隔时间确定

主炮孔起爆前先进行预裂爆破,两项之间有一定的时间微差,以保证形成人造断层,微差一般保持在50ms 以上。微差主要根据两方面的影响因素确定:第一,受岩石硬度的影响,质地比较松软的岩石微差时间较长,质地比较硬厚的岩石微差时间较短;第二,受孔网参数距离大小的影响。严格管控微差间隔时间,从而提升开槽爆破的质量,并减少爆炸对隧道产生的影响。考虑主爆孔和预裂炮孔的排间距离很小,所以微差的间隔时间设置为25~50ms。

4.4.2 起爆网络设计

本工程主要利用毫秒电雷管等设备进行排间微差松动控制爆破。安装顺序为预裂爆孔→主爆孔→光面爆破孔。

5 爆破安全评估与控制

5.1 常规洞段爆破振动速度及其安全分析

5.1.1 爆破振动速度计算

科学计算爆破振动速度,采用萨道夫斯基控制爆破振动速度公式进行计算:

式(9)中:V为振动速度最大值;K为地质系数;Q为起爆中的最大用药量(kg/m3);R为以最大一段起爆量的分布中心为参照,到附近被保护物的距离(m);α为地震波衰减指数。

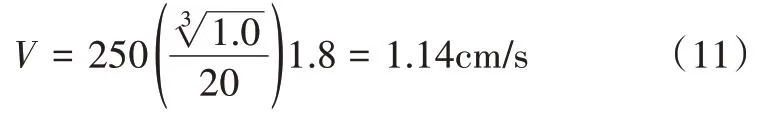

5.1.2 Ⅱ级围岩段

《爆破安全规程》(GB 6722—2014)对爆破安全进行了全面界定,交通隧道允许振动的速度不能低于10cm/s,不能高于15cm/s。按照具体规定,振动允许的速度保持在2.5cm/s。在本工程中,单孔最大用药量约为0.2kg。如果采取排间起爆的形式,最大段的装药量约为1kg,将距离设定为20m,具体公式如下:

5.1.3 Ⅲ~Ⅴ级围岩段

本工程的单孔最大药量约为0.2kg,若采用排间起爆的形式,最大段的装药量约为1kg,将距离设定为20m。则有:

从上述的具体计算可以发现,爆破振动速度为1.14cm/s,在2.5cm/s的安全允许范围之内,不会对既有隧道造成影响。

5.2 衬砌洞段爆破振动速度及其安全分析

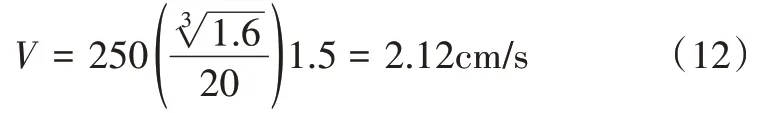

根据爆破方案,预裂孔先响,每一段的装药量约为1.6kg,每一段主要布置了2 个爆破孔眼。

5.2.1 Ⅱ级围岩段

根据萨道夫斯基控制爆破振动速度公式,将路基设定为20m,则有:

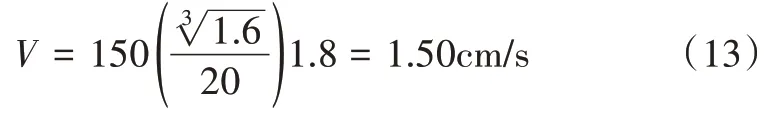

5.2.2 Ⅲ~Ⅴ级围岩段

将距离设定为20m,则有:

从上述具体计算可以发现,爆破振动速度为1.50cm/s,低于2.5cm/s的最大安全允许范围,不会对既有隧道的结构造成影响。

6 结语

当前,我国铁路建设规模越来越大、路网越来越密,已经居于世界前列。在此过程中,不可避免地存在新建铁路与既有铁路直接交叉的情况,且这种情况存在增多的趋势。因此在隧道施工时会对地层产生扰动,进而影响铁路隧道施工和既有线的安全。本文基于林家岙隧道工程,确定了平导开挖顺序与总体爆破施工方案,并优化设计常规洞段和衬砌洞段平导爆破控制方案,加强爆破安全评估与控制,达到了控制营业线小净距施工安全风险的效果,对既有铁路的干扰小,为同类工程的爆破施工提供了一种可靠的爆破模式。