玉磨铁路新平隧道防控突泥涌水技术研究

2022-07-14李平

李平

(中铁隧道局集团建设有限公司,广西 南宁 530006)

0 引言

新建玉磨铁路位于云南省南部,北起昆玉铁路玉溪西站,途经玉溪、普洱、西双版纳等市州,南至中(国)老(挝)边境口岸磨憨,线路全长508.535km。玉磨铁路向北通过昆玉线进入昆明枢纽连接昆明,向南通过拟建老挝铁路经琅勃拉邦至万象,经曼谷至新加坡,是泛亚铁路通道的重要组成部分,也是“一带一路”倡议的重要组成部分。

新平隧道位于玉溪市新平县境内,全长14.835km,于2016 年4 月开工建设,是玉磨铁路全线控制性工程之一。由于扬武-青龙厂大断裂与新平隧道几近平行且距离约200m,隧道洞身几乎全部处于断裂影响带中,受多期次生断裂及构造影响,隧道围岩节理裂隙极其发育,岩体破碎,风化极为严重,稳定性极差,施工过程中突水涌泥频发,对隧道施工安全构成极大的威胁。自开工至今,隧道累计发生突水、涌泥(砂)28次,涌泥(砂)约6.4 万m3,单次最大涌突量达1 万m3,最大涌水量达1 175 m3/h;发生溜坍413 次,溜坍量达5.6 万m3。突泥涌水的频率及规模都是国内外隧道设计与施工中罕见的。此外,新平隧道软岩变形明显,施工期表现为:变形周期长、数量大,最大沉降1 000mm,最大收敛650mm。

为克服上述技术困难,本文依托新平隧道建设过程中的关键技术研究,对断裂破碎带含水体超前探测、超前预加固、软岩大变形控制、带仰拱一次开挖以及铣挖法非爆开挖等技术难题及其隧道修建技术进行详细介绍,以期为同类隧道设计与施工提供参考。

1 工程概况

1.1 线路概况

新平隧道玉溪端接大开门河双线大桥,磨憨端接扬武双线中桥。隧道进口里程为D1K46+285,出口里程为D1K61+120,全长14 835m,最大埋深约578m。该隧道全部设计为双线隧道,设计旅客列车行车速度目标值为160km/h,采用弹性支撑块式无砟轨道。

隧 道 内 线 路 纵 坡 依 次 为0‰ (65m)、 12‰(600m)、 22.5‰ (9 750m)、 12‰ (700m)、 3‰(600m)、-9%(700m)、-20‰(2 420m)人字坡。隧道进口端2 342.322m 位于R=6 004.3m 的右偏曲线上,出口端1 232.362m 位于R=4 004.334m 的右偏曲线上,其余1 126.316位于直线上。

1.2 施工方案

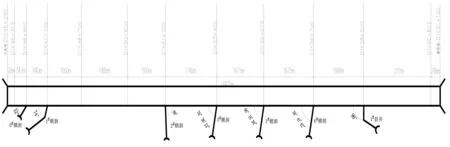

采用钻爆法施工,结合新平隧道的洞身地形条件,设置1 座斜井、6 座横洞总长度4 569m 的辅助坑道辅助正洞施工,完成斜井和横洞施工后,利用斜井和横洞的工作面同时掘进,辅助施工正洞(见图1),各斜井和横洞的设计参数见表1。

图1 新平隧道辅助坑道方案示意图

表1 辅助坑道参数表

2 工程难点及特点

新平隧道区域山麓陡峭,沟谷纵横,受多期地震影响,区内断裂构造极为发育,山体受断裂切割,断层破碎带节理裂隙发育,岩体破碎;区内也存在与隧道走向几乎平行的断裂,对隧道影响较大。新平隧道是Ⅰ级高风险隧道标段所在区域属哀牢山山脉。哀牢山是一个复杂的、颇具特色的构造~变质带。哀牢山群中深变质岩系属扬子地台的结晶基底,于晚华力西~印支期逆冲推覆于西侧浅变质岩系上,哀牢山断裂两侧岩石均强烈糜棱岩化,构成一条宽达1 000~2 000m的糜棱岩~韧性剪切带,总体为一套变质砂岩、板岩、千枚岩、片岩夹结晶灰岩、变质火山岩和绿泥片岩等,形成一系列大小不等的构造透镜体。本标段穿越的断层还未稳定,是活动断层,具有断层深大及导热特性。根据地质资料和地勘调查,隧道附近发育许多未探明的次生断裂和构造,受断层及构造影响,隧道围岩节理裂隙极其发育,岩体破碎,风化极为严重,存在突泥涌水风险,对施工安全构成极大威胁。

2.1 隧道位于断裂破碎带中,突水涌泥灾害频发

开工至今,新平隧道累计发生突水、涌泥(砂)28 次,涌泥(砂)约6.4 万m3,单次最大涌突量达1 万m3,最大涌水量达1 175 m3/h,如图1 所示。经分析研究,造成隧道突水涌泥主要有两方面原因,一是隧道处于断裂破碎带中,围岩完整性差、岩体破碎且自稳性极差;二是在隧道爆破和开挖卸荷作用下,对围岩产生扰动,造成构造附近地下水涌出,随着地下水水量聚集和携带能力加强,造成松散破碎岩体在地下水作用下失稳并形成流体涌出,隧道穿越地质构造除了向斜是含水构造,背斜及挤压性逆断层都是排水、隔水地质构造。由于施工扰动影响,断裂带在一定范围内往往出现较强烈的附加切向应力和围压变化,从而导致断裂带松弛、原有裂隙发展及新生裂隙产生与张开,形成新的水力通道,导致突水涌泥的发生。由于无法准确预判隧道前方山体中的不可预见性次生断裂构造和富水囊状构造,极大地增加隧道施工中发生涌突的风险。

2.2 开挖面岩体自稳性差,容易发生溜坍

溜坍是开挖面局部失稳的表现。新平隧道施工过程中迄今为止发生不同程度的溜坍413 次,溜坍量达5.6 万m3。因岩体节理裂隙发育,破碎、松散,层间黏结力差,加之隧道开挖扰动、荷载作用以及地下水作用,岩体因存在临空面容易发生坍塌失稳,发生不同程度的溜坍。统计分析表明,由于开挖面岩体的完整性、胶结程度、风化程度、地下水发育程度差异,新平隧道大多数溜坍发生在开挖面上半断面的左右拱腰处,开挖面溜坍也成为发生突水涌泥的前兆。见图2。

图2 新平隧道开挖面溜坍

2.3 软岩大变形问题

新平隧道围岩主要岩性为前震旦系黑山组(Pt1hsf)板岩夹砂岩;富良棚组(Pt1f)凝灰岩、板岩夹砂岩;大龙口组(Pt1d)灰岩、白云岩夹板岩;三叠系上统干海子组(T3g)页岩、炭质页岩。板岩为泥质结构,薄~中厚层状,节理裂隙发育,岩质软。砂岩、页岩夹层为泥质结构,泥钙质胶结,薄层夹中厚层状,节理裂隙发育,岩质软。受构造影响,岩层挤压变形严重,岩体极破碎,在地下水作用下容易出现软化和泥化现象。

隧道开挖引起的围岩重分布应力超过岩体强度,使原岩进入塑性屈服状态,称为围岩的挤出作用,挤出性岩体向隧道净空挤入时并无明显体积变化,而是缓慢发生变形[4-5]。新平隧道围岩极度破碎、风化程度高,围岩自稳能力极差,加之开挖卸荷作用,使松动圈内围岩出现典型的塑性流变特性,表现为隧道净空收敛的位移随时间不断增长,隧道变形无法稳定,最终导致初支侵限、开裂变形等软岩大变形问题。见图3。

图3 初期支护系统变形

3 关键技术

3.1 综合超前地质预报技术

(1)地质调查法:根据隧道已有勘察资料、地表补充地质资料、洞内地质资料、隧道开挖工作面揭示的地质素描,通过地质作图进一步分析地层岩性、围岩含水量变化趋势,推测开挖工作面前方可能揭示的地质情况。

(2)地震波反射法:利用人工激发的地震波在不均匀地质体中产生的反射波特性来预报隧道开挖工作面前方地质情况。对掌子面前方100m 左右的构造、节理裂隙密集带、软弱破碎、岩脉等在隧道内的大概位置和规模进行探测,初步判断隧道软弱破碎重点里程范围,一般每100m 施作一次,当有异常情况时适当加密测试频率,连续预报时前后两次应重叠10m以上。

(3)地质雷达探测:利用地质雷达电磁波,在隧道开挖工作面前方岩体中的传播及反射,根据传播速度和反射脉冲波走势进行超前地质预报。一般探测前方距离约10~30m,连续预报时前后两次重叠长度应在5m以上。

(4)瞬变电磁法:适用于探测任何地层中存在的地下水体、断层破碎带、溶洞、溶隙、暗河等。每次预报距离采用60~100m,前后两次搭接长度不小于25m,由于测量线圈和发射线圈面积及匝数不同,致使前方存在不同深度盲区,盲区段落的数据不能参与资料解释。

(5)超前钻探法:在地质调查法、物探法和原设计超前钻探法(含超前地质钻孔、加深炮孔)超前地质预报实施的基础上,采用超前钻探法对发现的不良地质体、物探异常进一步验证,确定掌子面前方不良地质情况。

加深炮孔探测:利用在隧道开挖工作面上钻小孔径浅孔获取地质信息的方法,掘进中在每一循环钻设炮孔时布设加深炮孔,钻杆长度为6m,较循环进尺加深3m 以上作为探测孔,孔位布置及相关参数如“加深炮孔孔位布置表及示意图”所示。当有异常情况时,加密加深炮孔进行探测,必要时应增加径向5m 探孔进一步探测。

超前钻孔探测:采用冲击钻和回转取芯钻,验证中近距离物探超前探测存在异常的地段,活动断裂带超前探测长度80~100m,搭接长度不小于10m,其余地段超前探测长度不小于30m,前后两次搭接长度不小于5m。钻孔是否取岩芯根据不同地质条件和探测目的确定。超前钻探法孔位布置可参照“超前钻探孔位布置表及示意图”指导性意见执行,当受现场施工条件制约或局部出现夹泥、裂隙增多、含水量增大等特殊情况时,要结合现场情况适当调整孔位位置。

3.2 超前预加固技术

防涌突应以超前地质预报为基础,重点对突水突泥、掌子面失稳进行防范;防涌突治理按照“注浆加固、排水减压”的原则,采取“注浆改良+加筋锚固+超前管棚”的方式处理,现场采取信息化注浆技术和专业化管理模式,根据超前地质预报预测突水突泥发生规模、部位,采取不同防突措施。

(1)掌子面前方为富水(断层)破碎带、软弱夹层时,在保证掌子面稳定岩盘不小于5m 的情况下处理措施如下(L 为富水(断层)破碎带、软弱夹层在隧道纵向长度)。

①L<5m时:拱墙设置一环15m长Φ89中管棚,间距0.4m,中管棚间隔设置4.5m 长Φ42大外插角小导管。适当增大预留变形量,掌子面采用8m 长玻璃纤维锚杆加固,开挖施工采用三台阶加临时仰拱法(中上台阶预留核心土),掌子面上台阶采用喷C20 混凝土封闭;型钢钢架采用I20b,加密至0.6m/榀,增设或加大锁脚锚管,拱墙系统锚杆采用5m 长Φ42 注浆小导管代替;隧道开挖后,仰拱采用5m 长Φ42 注浆小导管注浆加固隧道基底;衬砌采用加强衬砌。

②5m<L<10m:拱墙设置一环20m 长Φ108 大管棚,间距0.4m,大管棚间隔设置4.5m 长Φ42 大外插角小导管。适当增大预留变形量,掌子面采用8m 长玻璃纤维锚杆加固,开挖采用三台阶加临时仰拱法(中上台阶预留核心土),掌子面上台阶采用喷C20 混凝土封闭;型钢钢架采用I20b 或I22b,加密至0.6m/榀,增设或加大锁脚锚管,拱墙系统锚杆采用5m 长Φ42 注浆小导管代替;隧道开挖后,仰拱采用5m 长Φ42 注浆小导管注浆加固隧道基底;衬砌采用加强衬砌。

③L>10m:掌子面稳定岩盘不足时,掌子面上、中台阶设置封堵墙,开挖轮廓线外5m 内采用超前帷幕注浆,设置泄水孔集中引排地下水;拱墙超前支护采用Φ108 大管棚及局部超前小导管加强,超前管棚长度不小于(L+10)m;适当增大预留变形量,开挖采用三台阶加临时仰拱法(中上台阶预留核心土)或CRD 法;注浆达不到要求时径向补注浆加固地层;型钢钢架采用I20b或I22b,加密至0.6m/榀,增设或加大锁脚锚管;衬砌采用加强衬砌。

(2)易发生突水涌泥不良地质体位于掌子面拱部及拱部上方时,在保证掌子面稳定岩盘不小于5m 的情况下处理措施如下(H为不良地质体位于开挖轮廓线外高度,h为开挖轮廓线内高度,b为不良地质体宽度,B为隧道开挖跨度,L为在隧道纵向长度)。

①b/B<1/2 且H<3m、L<5m 时:拱部设置一环15m 长Φ76 中管棚,间距0.4m,中管棚间隔设置4.5m长Φ42 大外插角小导管,每环47 根;适当增大预留变形量;当h>0m 时,掌子面上台阶采用6m 长玻璃纤维锚杆加固,再喷C20混凝土封闭;开挖采用三台阶加临时仰拱法(中上台阶预留核心土);型钢钢架采用I20b,加密至0.6m/榀,拱部系统锚杆采用4.5m 长Φ42 注浆小导管代替。

②b/B<1/2 且3m<H<5m、5m<L<10m 时:拱部设置一环20m 长Φ89 中管棚,间距0.4m,中管棚间隔设置4.5m 长Φ42 大外插角小导管,每环47 根;适当增大预留变形量;当0m<h≤4m 时,掌子面上台阶采用8m 长玻璃纤维锚杆加固,并喷C20混凝土封闭;当h>4m 时,掌子面上、中台阶采用8m 长玻璃纤维锚杆加固,并喷C20混凝土封闭;开挖采用三台阶加临时仰拱法(中上台阶预留核心土);型钢钢架采用I20b,加密至0.6m/榀,拱部系统锚杆采用4.5m 长Φ42 注浆小导管代替。

③b/B>1/2 且H>5m、L>10m 时:掌子面稳定岩盘不足,当0m<h≤4m 时,掌子面上台阶设置封堵墙,上台阶开挖轮廓线外5m 范围内采用超前局部注浆,设置泄水孔集中引排地下水;当h>4m时,掌子面上、中台阶设置封堵墙,中、上台阶开挖轮廓线外5m 范围内采用超前局部注浆,设置泄水孔集中引排地下水;不良地质体与拱墙外缘线交点向外延伸2m 范围超前支护采用Φ108 或Φ89 大管棚及局部超前小导管加强,超前管棚长度不小于(L+10)m;适当增大预留变形量,开挖采用三台阶加临时仰拱法(中上台阶预留核心土)或CRD 法;注浆达不到要求时径向补注浆加固地层;型钢钢架采用I20b 或者I22b,加密至0.6m/榀;衬砌加强衬砌。

(3)易发生突水涌泥不良地质体位于掌子面边墙时,在保证掌子面稳定岩盘不小于5m 的情况下处理措施如下(b为不良地质体宽度,L为在隧道纵向长度)。

①b<3、L<5m 时:单侧边墙及拱部设置一环15m长Φ76 中管棚,间距0.4m,中管棚间隔设置4.5m 长Φ 42 大外插角小导管;适当增大预留变形量,掌子面一侧采用8m 长玻璃纤维锚杆加固,开挖采用三台阶加临时仰拱法(中上台阶预留核心土),掌子面一侧喷C20混凝土封闭;型钢钢架采用I20b,加密至0.6m/榀,加大或增设锁脚锚管,单侧拱部及边墙系统锚杆采用4.5m长Φ42注浆小导管代替。

②3m<b<5m、5m<L<10m 时:单侧边墙及拱部设置一环20m 长Φ89 中管棚,间距0.4m,中管棚间隔设置4.5m 长Φ42 大外插角小导管;适当增大预留变形量,掌子面一侧采用8m 长玻璃纤维锚杆加固,开挖采用三台阶加临时仰拱法(中上台阶预留核心土),掌子面一侧采用喷C20混凝土封闭;型钢钢架采用I20b,加密至0.6m/榀,加大或增设锁脚锚管,单侧拱部及边墙系统锚杆采用4.5m长Φ42注浆小导管代替。

③b>5m、L>10m 时:掌子面稳定岩盘不足时,掌子面设置封堵墙,单侧拱墙开挖轮廓线外5m 范围内采用超前局部注浆,设置泄水孔集中引排地下水;不良地质体侧拱墙超前支护采用Φ108 或Φ89 大管棚及局部超前小导管加强,超前管棚长度不小于(L+10)m;适当增大预留变形量,开挖采用三台阶加临时仰拱法(中上台阶预留核心土)或CRD 法;注浆达不到要求时径向补注浆加固地层;型钢钢架采用I20b 或I22b,加密至0.6m/榀;衬砌采用加强衬砌。

(4)易发生突水涌泥不良地质体位于掌子面下方或仰拱以下时处理措施如下(h 为不良地质体在开仰拱挖轮廓线外高度)。

①h<3m 时,仰拱开挖完钢架封闭成环后,采用4.5m 长Φ42 注浆小导管对隧道基底注浆加固,加大或增设钢架锁脚。

②h>3m 时,仰拱开挖完钢架封闭成环后,边墙基底采用8m长、仰拱下采用5m长Φ76钢管桩对隧道基底注浆加固,加大或增设钢架锁脚。

3.3 带仰拱一次非爆开挖技术

针对新平隧道围岩软弱破碎、变形大及施工效率低的问题。采用三台阶(预留核心土)带仰拱一次开挖施工工法,三台阶(预留核心土)带仰拱一次开挖工法能及时将仰拱初支封闭成环,拱顶下沉和周边收敛趋于稳定,累计变形量明显减少,解决了传统施工工法仰拱初支成环时间长、持续变形不可控及变形大的难题。

3.3.1 工法原理

仰拱与上、中、下台阶同步开挖、出碴、施做初期支护,缩短了掌子面与仰拱端头的距离,促进初支结构快速封闭成环,保证了施工安全步距,避免了仰拱与掌子面分部开挖相互干扰,提高了仰拱开挖进度。仰拱初支混凝土施工完成后采用洞碴回填以满足掌子面施工的行车需求,待施作仰拱衬砌与填充时再以人工配合机械清除洞碴。

3.3.2 施工工序

上台阶铣挖、修路、初喷、扒碴;上台阶立拱、打超前、施作锁脚,同步中台阶开挖、立拱、喷浆,下台阶出碴、开挖、立拱、喷浆,仰拱开挖、立拱、喷浆、修路;上台阶退台架,同步中下台阶喷浆后机械手行至上台阶喷浆。

3.3.3 作业空间要求

(1)为满足机械施工效率及施工作业空间要求,在仰拱初支紧跟掌子面的前提下,根据设备种类和型号,栈桥引桥端头距离掌子面宜保持在30~50m左右。

(2)以非爆破开挖为例,上台阶主要考虑铣挖机作业半径及作业效率,并考虑立拱过程中下台阶出碴量尽量少,以满足立拱和出碴平行作业,提高湿喷机械手作业效率,上台阶高度为4.5m;中、下台阶(带仰拱)考虑立拱架操作方便,其台阶高度不宜过高,可免去繁琐的机械运输、吊装、定位、调整等工序。高度分别为3.2m、4.5m。

(3)上、中台阶长度的选择考虑施工作业空间、开挖后机械扒碴效率,湿喷机械手停放位置及臂长等因素,确定上台阶长度均为3~5m,预留核心土时为4~8m,中台阶长度3~5m (湿喷机械手车身长度8.1m),下台阶至仰拱栈桥端头根据机械装碴作业空间与安全步距宜控制在30m以内,保证机械装碴、湿喷机械手有充足的操作空间。同一台阶左右侧错开开挖,杜绝钢架同时悬空。

3.3.4 三台阶带仰拱一次开挖工序流程

开挖支护工序管控的核心是组织上、中、下及仰拱平行作业。平行作业的开展对工序掌控要求高,应对开挖支护工序进行精细化的管理,主要施工组织如下:

(1)铣挖机上台阶开挖,利用铣挖头扒碴至中下台阶。(2)上台铣挖、初喷完成后,将初期支护所需材料运至上台阶,开始立拱,中、下台阶及仰拱继续铣挖,利用装载机在后方进行出碴。(3)中、下台阶出碴完成进行立拱,同步仰拱开挖。(4)仰拱立拱,上、中、下台阶施作锁脚及超前支护。(5)机械手进场,进行仰拱喷混凝土封闭。(6)回填洞碴并修路至上台阶;上台阶退出台架,机械手由下台阶至上台阶进行喷浆作业。(7)喷浆完成后进台架,恢复下台阶及仰拱开挖面,进入下一循环。

4 结论

(1)采用综合超前地质预报技术,规避了单项地质预报技术无法有效论证的弊端,实现了物探与钻探的相互论证,能更准确地探明前方地质情况,为隧道突泥涌水风险判别提供详实依据和安全保障。

(2)根据新平隧道断裂破碎带的地层特点,制定了超前帷幕注浆、超前局部注浆、超前周边注浆及有水、无水段的注浆方式。避免注浆方式单一、针对性不强和降低施工投入,保证了施工质量。

(3)通过支护参数比选、优化计算分析,通过大管棚注浆加固围岩、采用I22b 型钢钢架及Φ76 大锁脚加强支护,有效控制隧道围岩变形,支护结构更安全。

(4)通过采用带仰拱一次非爆开挖技术,更有效控制围岩及支护结构的施工变形,使初期支护结构尽早封闭成环,形成完整承载结构体系,更有利于控制断面的前期变形,且使初支结构的应力分布更趋于合理,保障了隧道整体结构的稳定性。

(5)采用铣挖法非爆开挖技术进行软岩隧道开挖,减少对围岩的扰动,不易造成大面积变形和局部溜坍;同时铣挖法定位准确,便于控制超欠挖,实现隧道轮廓的精确成型,具有简便、快速、精确的特点。经现场应用统计分析,铣挖法循环工序时间为95min,平均施工工效达34m3/h。实践表明,铣挖法是一种安全经济的比较适合软岩隧道开挖的方法。

(6)管控措施有效落地,实现最短时间内对已开挖面喷混凝土封闭,降低裸露围岩风化引发的突泥涌水及溜坍变形,有效提升了施工效率。

(7)针对新平隧道断裂破碎带软弱围岩,通过采取动态设计、超前地质预报、预注浆加固、监控量测、专业化施工等措施,各工序以“防突、控变、防塌方”为目的,实现了Ⅰ级高风险隧道施工的安全、高效、顺利的建设目标。