检查井及井周路面病害影响下的行车舒适性

2022-07-14赵全满王鑫均刘继法赵品晖胡文军

赵全满,王鑫均,井 硕,刘继法,赵品晖,胡文军

(1.山东建筑大学a.交通工程学院,b.山东省道路工程绿色建造与性能提升工程实验室,济南 250101;2.山东省泰安市公路规划设计院,山东 泰安 271000)

城市管网被喻为“城市大动脉”,是城市基础设施必不可少的组成部分,而检查井是城市管网的重要组成部分.原则上,检查井应布置于绿化带、非机动车道等位置,但受限于其他管网的布设及道路宽度的限制,济南市大量检查井布设于机动车道处[1].检查井的存在使得井周路基、路面施工困难,压实度不足,使其成为道路的薄弱部位,在车辆荷载反复碾压下,检查井周围路面(简称“井周路面”)极易产生开裂、剥落等病害,导致道路平整度变差,行车舒适性降低,甚至有车辆为躲避井盖造成严重的交通事故,检查井“坑人”的报道屡见不鲜.

目前,国内外对于检查井的研究主要集中于检查井病害检测、检查井沉降机理、井周路面破坏机理及修补料研发等方面.许梦兵等[2]建立SSW 车载激光建模系统,开发了高精度激光点云数据道路井盖病害检测方法;刘深华[3]在桩体纵向振动理论基础上,建立检查井与土体界面的Voigt 模型,对检查井沉降特性进行研究,得出影响检查井振动位移的关键因素;Hu 等[4]构建交通荷载作用下检查井纵向振动方程,解得检查井沉降曲线,得出检查井对井周路面的“侧向约束”使其内部剪应力大大增加;魏连雨等[5]建立检查井井周路面结构有限元力学分析模型,分析了井周结构拉、压、剪应力的受力特点和变化规律.有学者开发了聚合物基复合材料井盖[6]、复合式玻璃纤维混凝土井盖[7]、可升降式检查井[8]、环氧树脂改性混凝土检查井[9]等新型井盖和检查井,并验证了其具有良好的力学性能.还有学者研发了冷补型沥青混合料[10]、高性能水泥修补材料[11]、树脂水泥[12]等,在一些井周路面养护工程中应用效果良好.

目前,检查井作为市政道路必不可少的组成部分,其存在破坏了路面结构的整体性,影响行车舒适性,尤其是在其病害严重时,不仅严重影响市容市貌,而且威胁着行车安全,给居民出行带来极大干扰,因此有必要对检查井及井周路面行车舒适性及安全性进行评价.目前,对于行车舒适性评价方面的研究成果颇多,马岢言等[13]通过建立1/4 车辆振动模型,对沥青路面坑槽进行了行车舒适性分析;苏曼曼等[14]通过建立整车仿真模型,提出了基于MTVV 振动指标的路桥过渡段平整度评价方法;李倩等[15]通过建立1/4 车辆振动模型,从Shell 永久变形理论出发对沥青路面平整度的劣化机理进行了研究;王贵春等[16]通过建立1/2 车辆模型,对车桥耦合振动及行车舒适性进行了研究.

由于检查井与路面结构刚度差异明显,当车辆经过路面时,路面变形和振动较小,对车辆振动影响较小,可忽略不计,当车辆经过井盖时,井盖的振动和变形较大,导致车辆经过时振动加剧,井盖的变形和振动不容忽略.因此,本文在井周路面平整度调查及分析基础上,考虑井盖对车辆振动的耦合作用,建立人-车-井盖耦合1/2 车辆振动模型,以加权加速度均方根值为评价指标,以国际标准ISO 2631-1-1-1997 为评价标准[17],进行行车舒适性评价,并通过现场实测试验验证.然后,采用相关性和方差分析法分析行车速度、井周路面病害导致的高差、井盖沉陷、坡度变化率、井盖刚度系数、轮胎刚度系数、轮胎阻尼系数、悬架刚度系数、悬架阻尼系数9 个因素对行车舒适性的影响,确定影响行车舒适性的主要因素,并通过加速度现场测试试验验证,为检查井及井周路面养护时机的确定和养护策略的制定奠定理论基础.

1 井周路面平整度状况调查及分析

1.1 经十东路井周路面病害范围调查

对济南市经十东路100 处检查井进行井周路面病害范围及病害类型进行调查时,采用等效法将病害范围(包括井盖)统一为半径为r的圆形区域[18],并将病害范围以区间半径0.1 m 间隔划分,调查结果见表1.

表1 病害范围调查结果Tab.1 Results of investigation on damage range

由表1 可知:经十东路井周路面病害范围主要集中在0.5 m~0.7 m,在100 处检查井中占比83%,最大病害半径为0.8 m.

1.2 经十东路井周路面平整度状况分析

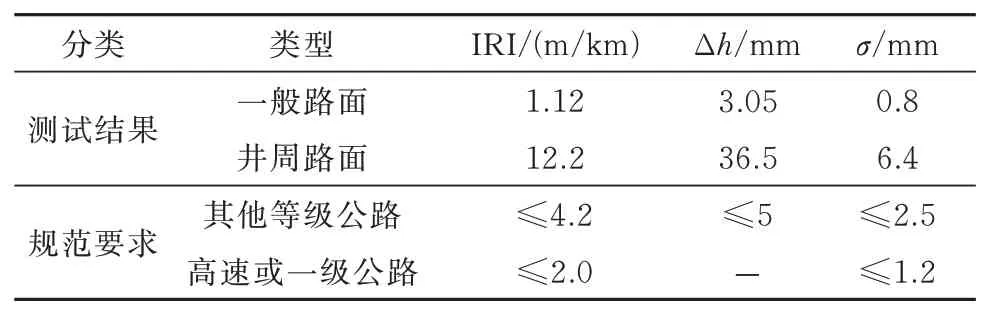

采用3 m 直尺对经十东路100 处检查井的井周路面平整度进行测量,根据经十东路井周路面病害范围调查结果,井周路面平整度测量范围取r=0.8 m;同时,对距离检查井2 m 外的一般路面进行平整度测量.平整度评价时,将100 处一般路面和井周路面测量结果分别作为连续路面考虑,以国际平整度指数IRI、最大间隙值Δh、平整度标准差σ为指标,以《公路工程质量检验评定标准》(JTG F80/1-2017)为标准进行分析[19],结果见表2.

由表2 可知,井周路面IRI 是一般路面的11 倍,Δh是一般路面的12 倍,σ是一般路面的8 倍,数值均远不满足规范要求.可见,一般路面平整度在规范要求之内,而井周路面平整度远差于一般路面,且不满足规范要求.

表2 平整度分析结果Tab.2 Results of roughness analysis

1.3 经十东路井周路面行驶质量评价

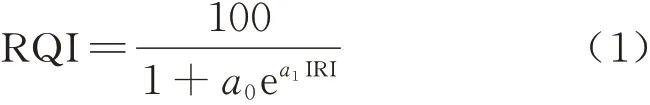

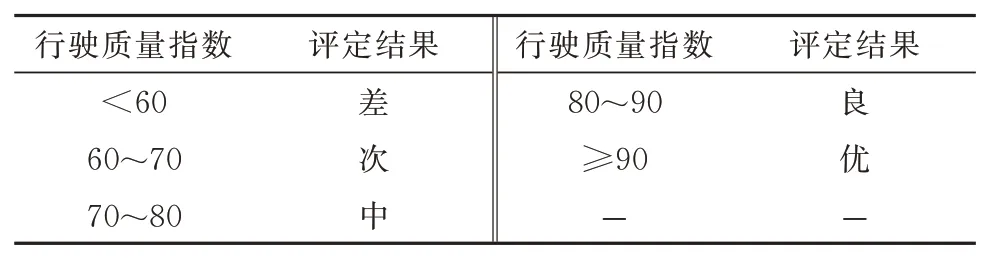

以行驶质量指数RQI 为行驶质量评价指标,以《公路技术状况评定标准》(JTG H20-2018)为行驶质量评价标准(见表3),评价车辆经过检查井及井周路面的行驶质量[20].RQI 的计算式为

式中:a0为高速、一级公路取0.026,其余取0.0185;a1为高速、一级公路取0.65,其他取0.58.

根据表2、表3 及式(1),计算行驶质量指数,评价路面行驶质量.常规路面RQI1=95,评定结果为优;井周路面RQI2=4,评定结果为差.可见,井周路面行驶质量远差于一般路面,在车辆经过检查井及井周路面时,有必要对其行车舒适性进行评价.

表3 路面行驶质量等级划分标准Tab.3 Classification standard of road driving quality

2 检查井及井周路面行车舒适性评价

2.1 建立模型

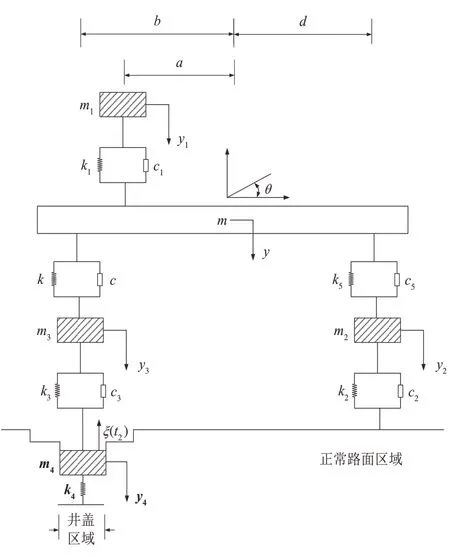

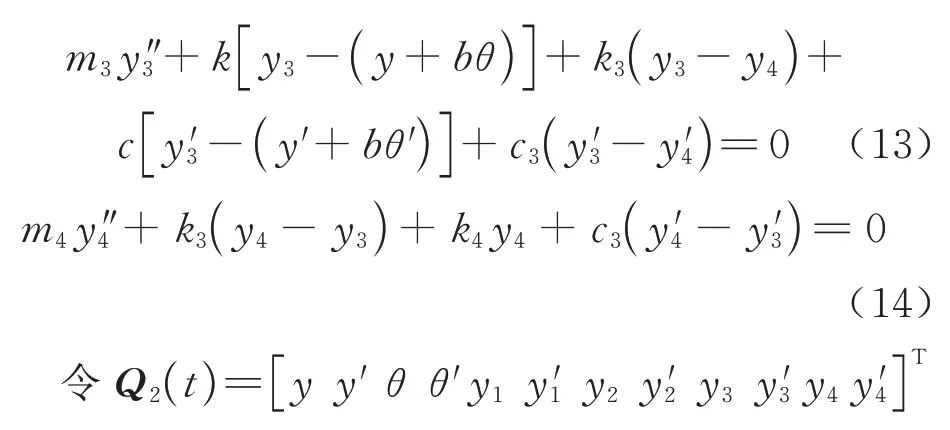

车辆模型是一个具有18 个自由度的多质点振动体系,若完全按照18 个自由度进行建模过于复杂,因此需结合研究目的对其进行必要的简化[21].常见的车辆振动模型包括1/4 车辆振动模型[22]、1/2 车辆模型[23]和整车模型[24],大量研究表明1/2车辆模型在行车舒适性评价方面是可行的.当车辆在路面上行驶时,路面与车辆的耦合为弱耦合[25],可不考虑路面的振动和变形,建立人-车1/2 车辆振动模型,如图1 所示.而车辆在井盖区域行驶时,考虑井盖的振动和变形,建立人-车-井盖耦合的1/2 车辆振动模型如图2 所示,相关参数含义[26]见表4.

表4 参数含义一览表Tab.4 List of code meanings

图1 人-车耦合1/2 车辆振动模型Fig.1 1/2 human-vehicle coupled vibration model

图2 人-车-井盖耦合1/2 车辆振动模型Fig.2 1/2 coupled vibration model of human-vehicle-manhole

假设井周路面除局部病害造成高差外,路面状况良好,建立人-车1/2 车辆振动模型动力学方程[27],如式(2)~式(6)所示.

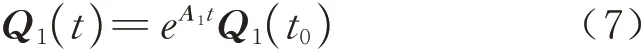

采用传递矩阵法和直接微分法[28]求解式(2)~式(6)可得

式中:

对式(7)求导可得

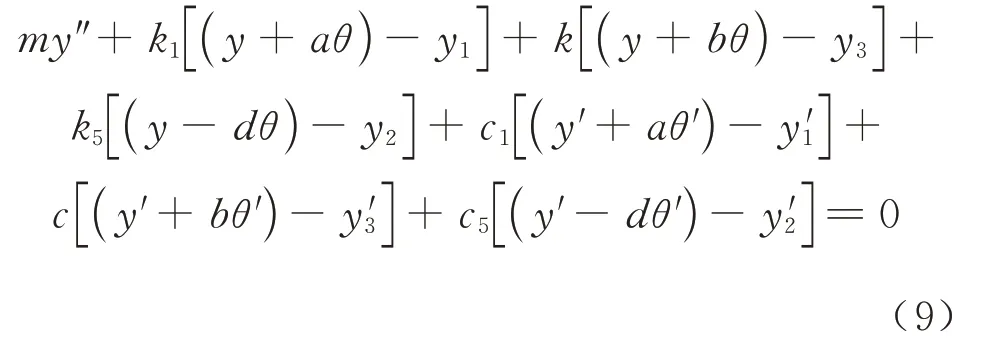

当车辆行驶在井盖区域时,考虑井盖的振动和变形,建立人-车-井盖1/2 车辆振动模型动力学方程,如式(9)~式(14)所示.

同理求解式(9)~(14)可得

式中:

对式(15)求导可得

2.2 行车舒适性评价指标和标准

以ISO 2631-1-1997 标准为评价标准[17](如表5所示),以加权加速度均方根值作为评价指标,计算式为

表5 行车舒适性评价标准Tab.5 Evaluation standard of driving comfort

式中:aω(t)为t时刻的加权加速度值,m/s2;T为车辆振动分析时间,s.参考文献[4]从车辆刚好进入井周路面病害区域开始计时,取T=1 s.

由表5 可知,加权加速度均方根值在中间部分的分界存在部分重叠,当采用不同的界限评价行车舒适性时将影响结果的可靠性,需统一标准.一般高等级道路对行车舒适性要求高,取下限进行评定,如:求得加权加速度均方根值为0.55 时,评定为“有些不舒适”,同理若取上限进行评定则为“稍不舒适”,考虑城市道路对行车舒适性要求较高,本研究中取下限进行评定.

2.3 驾驶员垂向加速度变化规律分析

根据《公路工程技术标准》(JTG B01-2014)选用衡阳牌单后轴小客车[29],模型中的车辆参数及井盖参数参考文献[21,26],如表6 所示.根据经十东路井周路面平整度状况调查结果及参考文献[18],坡度变化率(考虑检查井不均匀沉降导致路面坡度发生变化,在病害范围调查时,利用3 m 直尺测量检查井周围沉降量,记检查井最大沉降差与检查井直径之比值为坡度变化率φ)取4%,车辆行进方向为路面下坡方向,车速v取36 km/h,井周路面病害和井盖沉陷导致的路面高差分别为H1=1 cm 和H2=1 cm,路面出现病害的位置距离检查井边缘0.6 m,检查井直径取0.7 m.

表6 车辆及井盖模型参数Tab.6 Parameters of vehicle and manhole

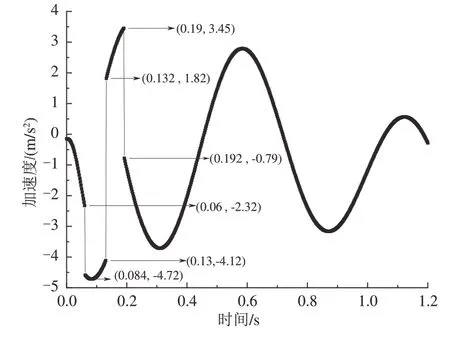

模型求解时,车辆进入井周路面时的初始条件为:y= 0.005,θ= 0,y1= 0.01,y2= 0,y3= 0.01,y′=0.4,θ′=0,y′1=0.4,y′2=0.4,y′3=0.4,车辆在井周路面行驶0.06s 后进入检查井区域,初始条件为:y=y(t1)+0.005,y2=y2(t1),θ=θ(t1),y′=y′(t1),y3=y3(t1)+0.01,y1=y1(t1)+0.01,θ′=θ′(t1),y′1=y′1( )t1,y′2=y′2(t1),y′3=y′3(t1),y′4=0,y4=0.求解式(7)~式(8)和式(15)~式(16),结合初值条件及Matlab 编程,获得驾驶员垂向加速度随时间的变化如图3 所示.

图3 驾驶员加速度时程曲线Fig.3 Acceleration time history curve of drivers

由图3 可知,由于路面平整度的变化,驾驶员加速度有3 个突变点,0.06 s 时车辆从井周路面病害区域进入井盖区域,驾驶员加速度由2.32 m/s2增加到4.59 m/s2;0.13 s 时车辆离开井盖进入另外一侧的井周路面病害区域,驾驶员加速度由4.12m/s2变为1.82 m/s2;0.19 s 时车辆由井周路面病害区域进入正常路段,驾驶员加速度由3.45 m/s2变为0.79 m/s2,0.084 s 时驾驶员加速度达到最大值4.72 m/s2,此时车辆在井盖上方行驶.可见,检查井及井周路面病害区域平整度的变化导致驾驶员加速度明显变化,对行车舒适性影响较大.

3 行车舒适性影响因素分析

3.1 各影响因素行车舒适性分析

车辆在道路上行驶时,影响车辆振动的因素较多,参考相关文献[1,15,17],选取行车速度、井周路面病害造成的高差、井盖沉陷量、坡度变化率、井盖刚度系数、轮胎刚度系数、轮胎阻尼系数、悬架刚度系数、悬架阻尼系数9 大因素进行行车舒适性分析,计算所得驾驶员加权加速度均方根值及行车舒适性评价结果如表7 所示.

由表7 可知:

表7 行车舒适性评价及影响因素Tab.7 Evaluation of driving comfort and its influencing factors

1)当 车 速由20 km/h 变 为30 km/h 和60 km/h时,人体舒适程度由“有些不舒适”分别变为“非常不舒适”和“特别不舒适”,随着行车速度增加,加权加速度均方根值增大,驾驶员行车舒适性降低,可见行车速度大小对行车舒适性影响极大.

2)当井周路面由于病害造成的高差为4 cm 时,人体舒适程度为“非常不舒适”,大于5 cm 时,变为“特别不舒适”,随着高差增加,加权加速度均方根值增大,驾驶员行车舒适性降低,可见井周路面病害造成的高差对行车舒适性影响极大.

3)当井盖沉陷量由0.5 cm 到1 cm 和8 cm 时,人体舒适程度由“不舒适”分别变为“非常不舒适”和“特别不舒适”,随着井盖沉陷量增加,加权加速度均方根值增大,驾驶员行车舒适性降低,可见井盖沉陷量对行车舒适性影响极大.

4)当坡度变化率由3%增加到4%和7%时,人体舒适程度由“不舒适”变为“非常不舒适”和“特别不舒适”,随着坡度变化率增加,加权加速度均方根值增大,驾驶员行车舒适性降低,可见坡度变化率对行车舒适性影响极大.

5)当井盖刚度系数由102N/m 增加到109N/m时,驾驶员舒适程度一直为“非常不舒适”,但随着井盖刚度系数增加加权加速度均方根值减小,对行车舒适性有利;当井盖刚度系数增加到108N/m 和109N/m 时,加权加速度均方根值均为1.282 m/s2,可见井盖刚度的增加对行车舒适性的影响有限.

6)随着轮胎刚度系数增加,加权加速度均方根值先减小后增大,当轮胎刚度系数达到4×104N/m时,达到最小值,但变化幅度较小,轮胎刚度系数对行车舒适性有一定的影响.随着轮胎阻尼系数增加,加权加速度均方根值减小,当轮胎阻尼系数由5×103N/m 增加到8×103N/m 时,人体舒适程度由“非常不舒适”变为“有些不舒适”,可见轮胎阻尼系数增大对行车舒适性有利.

7)当悬架刚度系数由0.6×105N/m 增加到1.2×105N/m 和8×105N/m 时,人体舒适程度由“稍不舒适”变为“有些不舒适”和“非常不舒适”,随着悬架刚度系数增加,加权加速度均方根值增大,可见悬架刚度系数对行车舒适性有一定的影响.当悬架阻尼系数由7×103N/m 增加到14×103N/m 时,人体舒适程度由“非常不舒适”变为“不舒适”,随着悬架阻尼系数增加,加权加速度均方根值减小,可见悬架阻尼系数增大对行车舒适性有利.

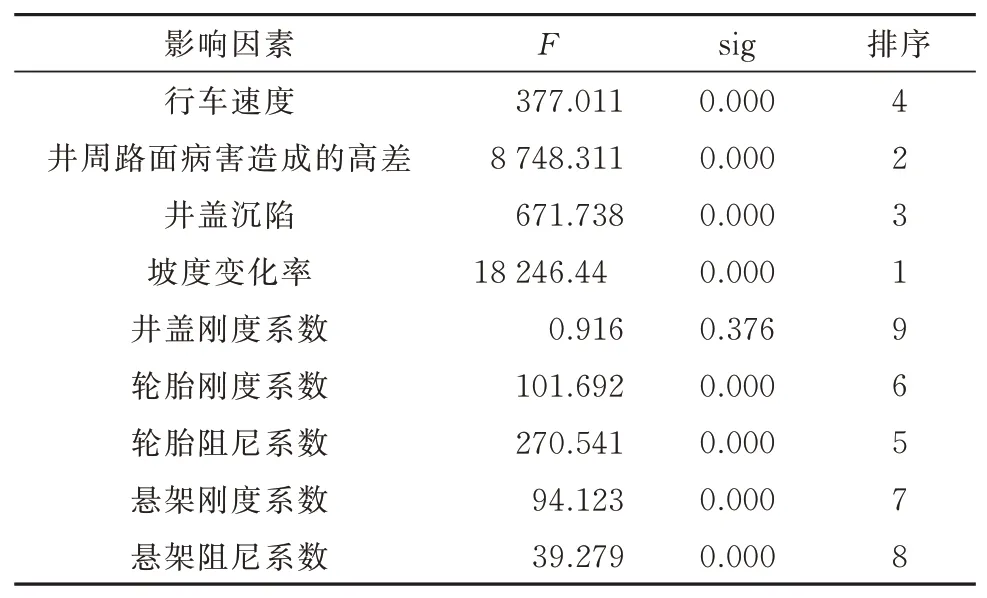

3.2 影响因素作用程度分析

为分析行车速度、井周路面病害造成的高差、井盖沉陷、井盖刚度系数、轮胎刚度系数、轮胎阻尼系数、坡度变化率、悬架刚度系数、悬架阻尼系数9 个因素对加权加速度均方根值影响程度,进行单因素相关性分析和方差分析,结果见表8 和表9.

由表8 可知:

表8 单因素相关性分析结果Tab.8 Results of single factor correlation analysis

1)行车速度、井周路面病害造成的高差、井盖沉陷、道路纵坡、轮胎刚度系数和悬架阻尼系数对加权加速度均方根值影响程度呈正相关,相关性程度大小排序为:井周路面病害造成的高差=坡度变化率>井盖沉陷>行车速度>轮胎刚度系数>悬架刚度系数.

2)井盖刚度系数、轮胎阻尼系数、悬架阻尼系数对加权加速度均方根值的影响程度呈负相关,相关性程度大小排序为:轮胎阻尼系数>悬架阻尼系数>井盖刚度系数.

由表9 可知:

1)行车速度、井周路面病害造成的高差、井盖沉陷、轮胎刚度系数、轮胎阻尼系数、坡度变化率、悬架刚度系数、悬架阻尼系数的sig<0.001,在1%显著水平下对行车舒适性具有显著影响.

2)由F值可知,坡度变化率、井周路面造成的高差和井盖沉陷对行车舒适性的影响远大于其他6个因素.

结合表7~表9 计算结果,对行车舒适性影响程度由大到小排序为:坡度变化率>井周路面病害造成的高差>井盖沉陷>行车速度>轮胎阻尼系数>轮胎刚度系数>悬架刚度系数>悬架阻尼系数>井盖刚度系数.可见,路面平整度问题(坡度变化率、井周路面病害造成的高差和井盖沉陷量)对驾驶员的行车舒适性的影响较大.

表9 方差分析结果Tab.9 Results of variance analysis

4 加速度现场试验

4.1 实测加速度时程曲线分析

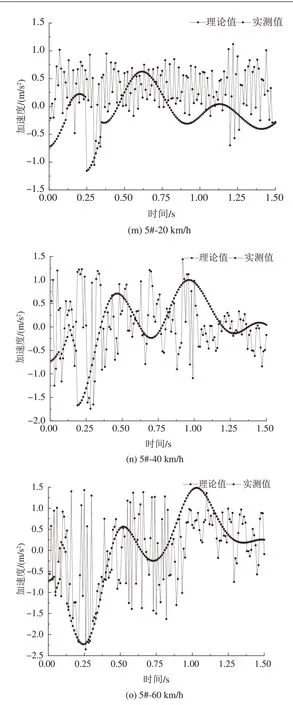

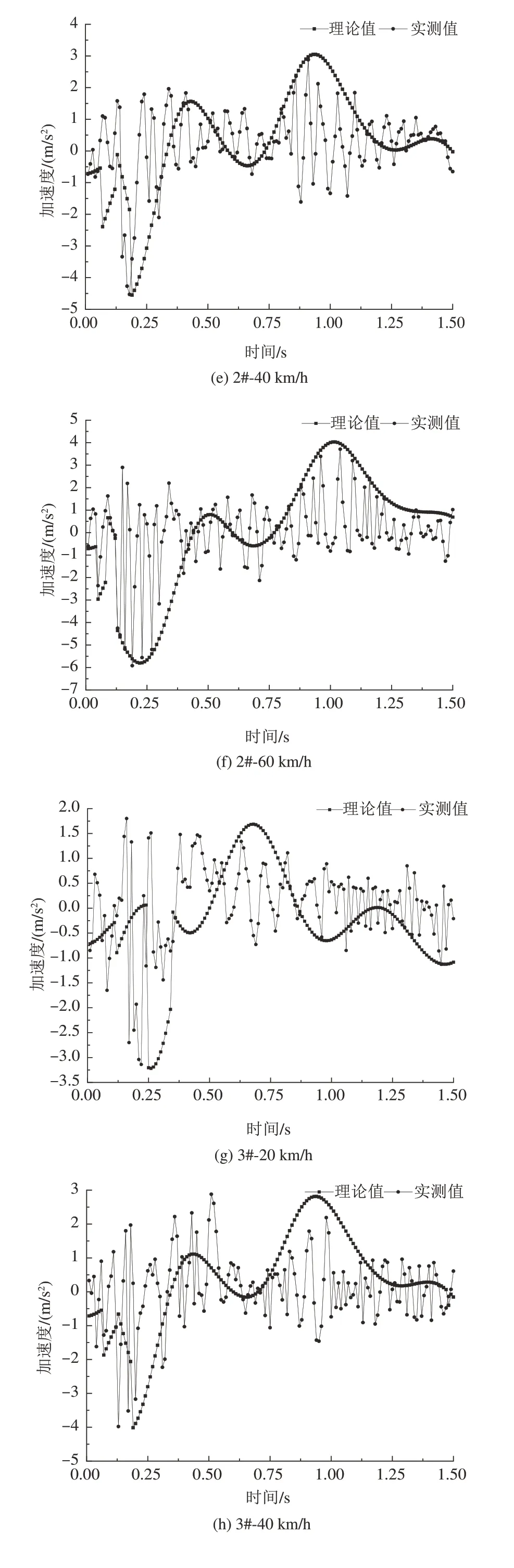

在经十东路井周路面平整度状况调查的基础上,采用衡阳牌单后轴小客车,车辆及井盖参数同表6.进行驾驶员垂向加速度现场实测,取5 处病害状况不同的检查井(依次命名为1#、2#、3#、4#、5#检查井)进行加速度测试,测试时车速分别为20 km/h、40 km/h、60 km/h,记井周路面病害导致的高差为H1,检查井沉陷导致的高差为H2,坡度变化率为φ,行车速度为v,井周路面病害范围r=1.3 m,检查井直径0.7 m,各检查井及井周路面工况见表10,车辆行进方向为路面下坡方向,每处检查井均取3 组车速(20 km/h、40 km/h、60 km/h)进行对照,利用TST3828E 动静态信号测试分析仪(见图4)实测驾驶员垂向加速度时程曲线.同时,利用Matlab 计算半车模型中驾驶员垂向加速度时程曲线进行对比分析,如图5 所示.

表10 检查井工况条件Tab.10 Working conditions of manholes

图4 TST3828E 动静态信号测试分析仪Fig.4 TST3828E dynamic and static signal test analyzer

由图5 可知:

图5 现场实测与理论计算加速度时程曲线Fig.5 Time history curves for theoretical calculation and field test results of acceleration

1)车辆经过各处检查井时,实测加速度时程曲线均产生激烈震荡,随后振幅衰减;理论分析车辆经过检查井时,其加速度时程曲线亦产生激烈震荡,而后振幅衰减.理论分析与实测数据相比较,均在车辆经过检查井时加速度达到最大,随后振幅衰减,其规律性符合实际车辆经过检查井时的振动规律.

2)理论计算结果接近简谐振动,而现场测试结果为脉冲振动,其主要原因是:现场实测时,受设备及环境条件限制,实测数据时间步长为0.01 s,而理论计算时为提高精度时间步长为0.001 s.为更加合理评价行车舒适性,选取加速度最大值及加权加速度均方根值作为指标,对比分析现场测试与理论计算结果,以验证理论计算的可靠性.

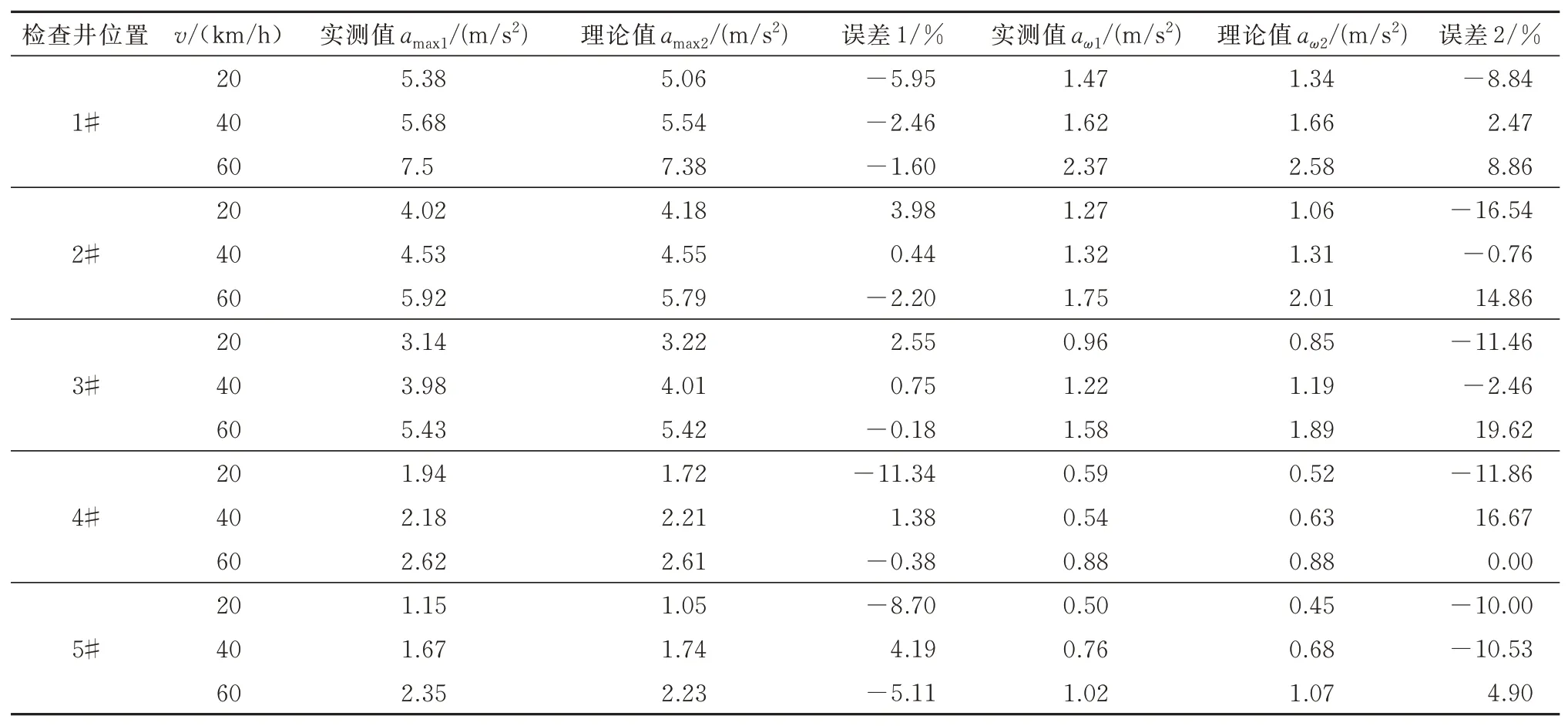

4.2 理论计算与现场实测结果对比分析

对车辆经过5 处检查井及井周路面时的理论计算结果与现场实测结果进行对比分析,以验证理论分析结果的可靠性,分析内容包括车辆振动加速度最大值amax及加权加速度均方根值aω(车辆经过检查井前1s 内),结果如表11 所示.

表11 车辆振动理论计算与现场实测结果对比分析Tab.11 Comparative analysis of theoretical calculation and field test results of vehicle vibration

在试验过程中,车辆行驶状态干扰因素较多[1,15-16],如:驾驶员操作水平、车流量、车辆行驶路径等.在实际试验中,车辆经过检查井及井周路面时,由于车流限制、驾驶员油门把控及车辆振动,导致车辆并非处于恒定速度,车速变化导致实测数据与理论数据相差较大;同时,车辆每次经过检查井时,行驶路径并非完全一致,受道路及车流限制,导致车辆并非完全从检查井及井周路面中心呈直线驶过,导致实测数据与理论数据相差较大.因此,以误差小于20%为标准,误差小于20%,则认为理论分析结果具有足够可靠性[26].

由表11 可知,在15 组试验数据中,加速度最大值误差均小于12%,最小误差为0.38%;加权加速度均方根值误差均小于20%,最小误差为0.00%.对比实测数据,理论分析结果可靠性满足要求.

5 结论

1)通过对经十东路检查井及井周路面病害调查发现,井周路面病害范围主要集中在0.5 m~0.7 m,最大病害半径为0.8 m,且井周路面平整度远差于一般路面;行驶质量评价发现,常规路面RQI1=95,评定结果为优;井周路面RQI2=4,评定结果为差,井周路面行驶质量远差于一般路面.

2)车辆在井盖上方行驶时,驾驶员加速度最大,为4.72 m/s2,加权加速度均方根值为1.281 m/s2,行车舒适度评价为“非常不舒适”,井周路面平整度的劣化大大降低了驾驶员的行车舒适性.

3)通过相关性分析发现,行车速度、井周路面病害造成的高差、井盖沉陷量、坡度变化率、轮胎刚度系数、悬架刚度系数的增大对行车舒适性不利;井盖刚度系数、轮胎阻尼系数、悬架阻尼系数的增大对行车舒适性有利.在车辆经过检查井及井周路面时,具有柔性特性的井盖存在,降低了车辆振动,而检查井沉降导致井盖沉陷及路面坡度变化,促使车辆振动,降低行车舒适性.

4)通过方差分析发现,对行车舒适性影响程度由大到小排序为:坡度变化率>井周路面病害造成的高差>井盖沉陷>行车速度>轮胎阻尼系数>轮胎刚度系数>悬架刚度系数>悬架阻尼系数>井盖刚度系数,坡度变化率、井周路面病害造成的高差和井盖沉陷量对驾驶员的行车舒适性的影响最大.可见,路面平整度问题(坡度变化率、井周路面病害造成的高差和井盖沉陷量)对行车舒适性的影响较大.

5)车辆振动加速度理论计算结果与现场实测结果对比分析发现:误差在合理范围内,理论计算结果精确度可靠.因而,采用理论分析方法建立1/2 车辆振动模型,对车辆经过检查井及井周路面时的行车舒适性进行评价是可行的.

6)在井周路基路面局部施工时,保证井周路基路面具有足够的压实度,并避免局部压实不均匀,可减小由沉降引起的井盖沉陷量和坡度变化率;在井周路面出现病害后及时进行养护,减小井周路面病害导致的高差及坡度变化率,从而改善车辆经过检查井及井周路面的行车舒适性.