反应系统安全系统的研究

——安全罐的设计

2022-07-13张宏

张 宏

(嘉科工程(上海)有限公司,艾仕得涂料系统(上海)有限公司,上海 201203)

目前我们国家并没有一部完整的设计规范关于对反应器的安全泄放的明确规定, 反应器作为化工装置中最关键的设备,特别是一些高温,高压,有剧烈化学反应的反应器,很多跨国化工公司专门设有反应器安全这样的部门来评估和审查反应器的安全,安全罐作为反应器失控后的整个反应系统的安全的保证,其本身的重要性已经不言而喻,几乎所有由于失控反应或其他主要过程扰动而从反应器中紧急释放的物料都会导致两相流通过紧急释放系统排出。如果没有严谨设计,就会导致爆炸等严重后果。在许多情况下,容器中的大部分液体将被排出,安全罐就是接受反应器紧急泄放物料的设备。安全罐的目的是最大限度地减少液体在紧急情况释放到周围环境。

1 设计理念[3]

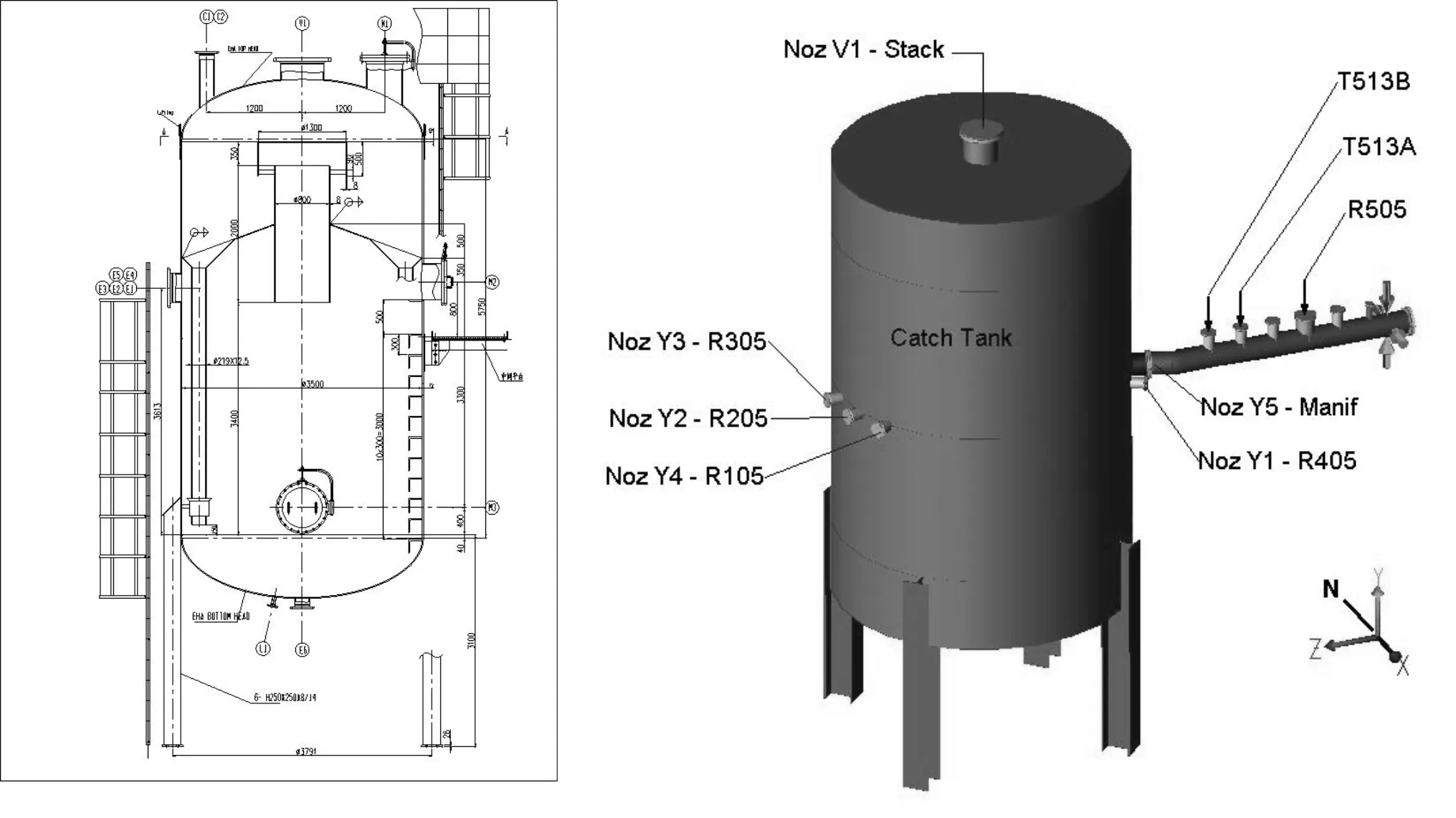

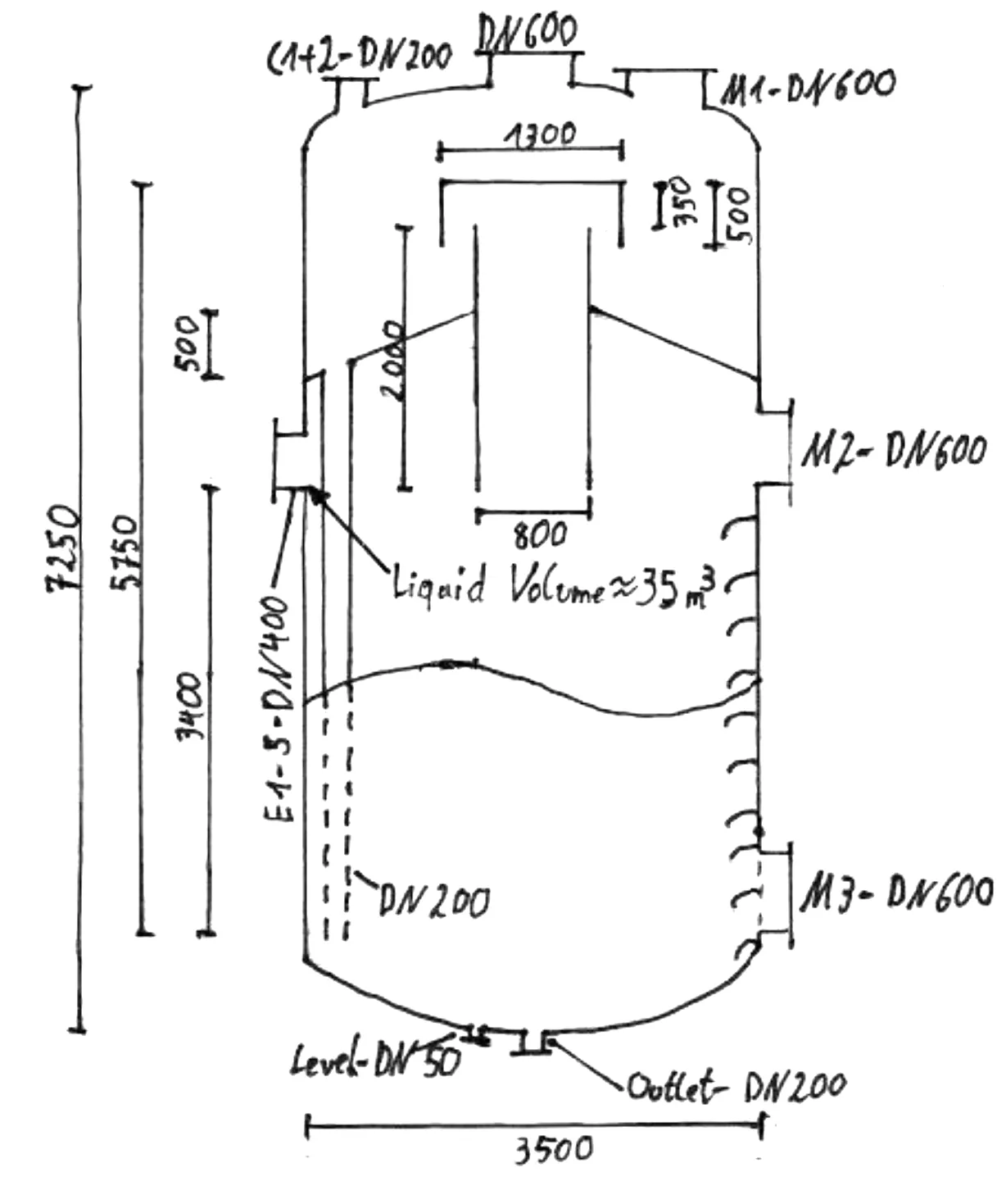

安全罐是一个封闭的容器,必须承受紧急释放的热力和压力。安全罐的基本部件如图1所示。

图1 安全罐设备图和管嘴图Fig.1 Catch tank equipment drawing and nozzle location drawing

1.1 安全罐的设计所须要求

(1)将紧急排放时产生的泡沫分离为液体和汽相。

(2)密封收集紧急释放液的液体部分,使其不能为火灾提供燃料

(3)通过将气相向上引导,以减少在地面形成蒸汽云的可能性,以最大限度地减少可燃蒸汽云与火源接触的可能性的方式释放到大气中。

(4)在贮气罐内提供低氧环境,以减少排放后发生火灾的可能性,安全罐须不断地加入惰性气体或氮气,以消除在排气筒上安装阻火器的需要。惰性气体或氮气必须注入到集气罐底部半径处。

(5)安全罐内部和排气口径是基于从连接到安全罐的最大紧急泄放装置(通常是反应器的爆破片)所产生的最大可能的蒸汽紧急排放量来确定。以此来计算了安全罐直径、汽液分离器高度和尺寸,以实现最佳的相分离、最大的泡沫破裂和最小的液滴夹带蒸汽,在紧急排放期间从安全罐排出。安全罐液相体积必须等于或大于它所连接的最大反应器系统的体积。汽液分离器必须设计为最大蒸汽速度约30 m/s。排气筒直径和高度必须设计为最佳的蒸汽分散。

(6)所有可能发生失控反应或失控分解的设备上的紧急泄放系统必须连接到安全罐。对于不太可能发生化学反应的紧急泄压系统和辅助容器的通风口,可选择性与安全罐连接。这包括溶剂进料罐、稀释罐、预过滤罐和储罐。

(7)一个安全罐可以服务于一个以上的反应器系统。如果一个以上的反应器系统连接到一个安全罐,当安全罐停止使用时,这些系统都不能运行。

(8)安全罐应该尽可能地靠近它所服务的反应器系统,这将使紧急释放系统中的压力降降到最小。如果可能的话,安全罐的位置应该布置在全年最大风向下风处,这样从安全罐排出的蒸汽就可以远离操作区域和任何火源。

1.2 设备内部件

安全罐必须能够有效地分离液体和蒸汽。它还必须能够打破在紧急排放过程中产生的泡沫。

(1)安全罐通过冲击截流槽对紧急排放的高速两项流来实现相分离。安全罐进口的流动是径向冲击截流槽,产生液-气分离。蒸气和剩余的液体然后进入提升管。提升管的速度不大于30 m/s。

(2)通过安装在立管上方的帽,可以实现反向流动,从而实现额外的汽液分离和泡沫破碎。这个帽起到夹带分离器的作用。夹带分离器位于安全罐上方,可防止蒸汽流中残留的液体夹带进入排气筒,可以让大多数夹带的液滴沉淀。

(3)从反应釜和稀释罐到安全罐的紧急排放管道的详细路线必须通过动态应力分析确定。如果使用管汇,见图1所示,那么管汇必须安装在高于整个系统最大单个容器容积的高度。所有管路必须以与管汇轴线成45°的角度进入管汇,以便流体流向安全。管汇的直径应该比它所服务的最大紧急排放管道的直径大一个的尺寸。

(4)降液器:为了允许液体从锥板的顶部排放到安全罐的底部,必须在安全罐的相对两侧安装两个直径至少为DN80的降液器。它们必须延伸到距底头切线半径150 mm以内。

(5)排气筒的功能是在紧急排放时安全地驱散从安全罐中流出的易燃气体。这对于防止危险的蒸汽云至关重要。在足够的高度释放气体有两个目的。首先,它使空气稀释,以减少易燃性危险。第二,它能使风将气体带离作业区域建筑物和火源。排气筒必须延伸到邻近最高建筑的屋顶之上至少5 m。

(6)安全罐排气筒的确切尺寸和路线必须由动态应力分析确定,重点是保持压力降足够低,以防止安全罐的过度加压。一般来说,应该使用小的排气筒直径,因为蒸汽将以更高的速度喷射出来。然而,更小直径的排气筒会导致更高的压降,这可能会导致安全罐内的过度压力积聚。排气筒的顶部必须一直打开,没有任何障碍。此外,不需要在排气筒上安装阻火器。

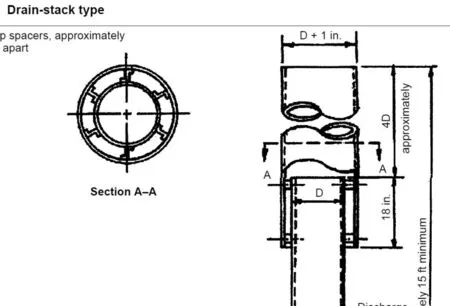

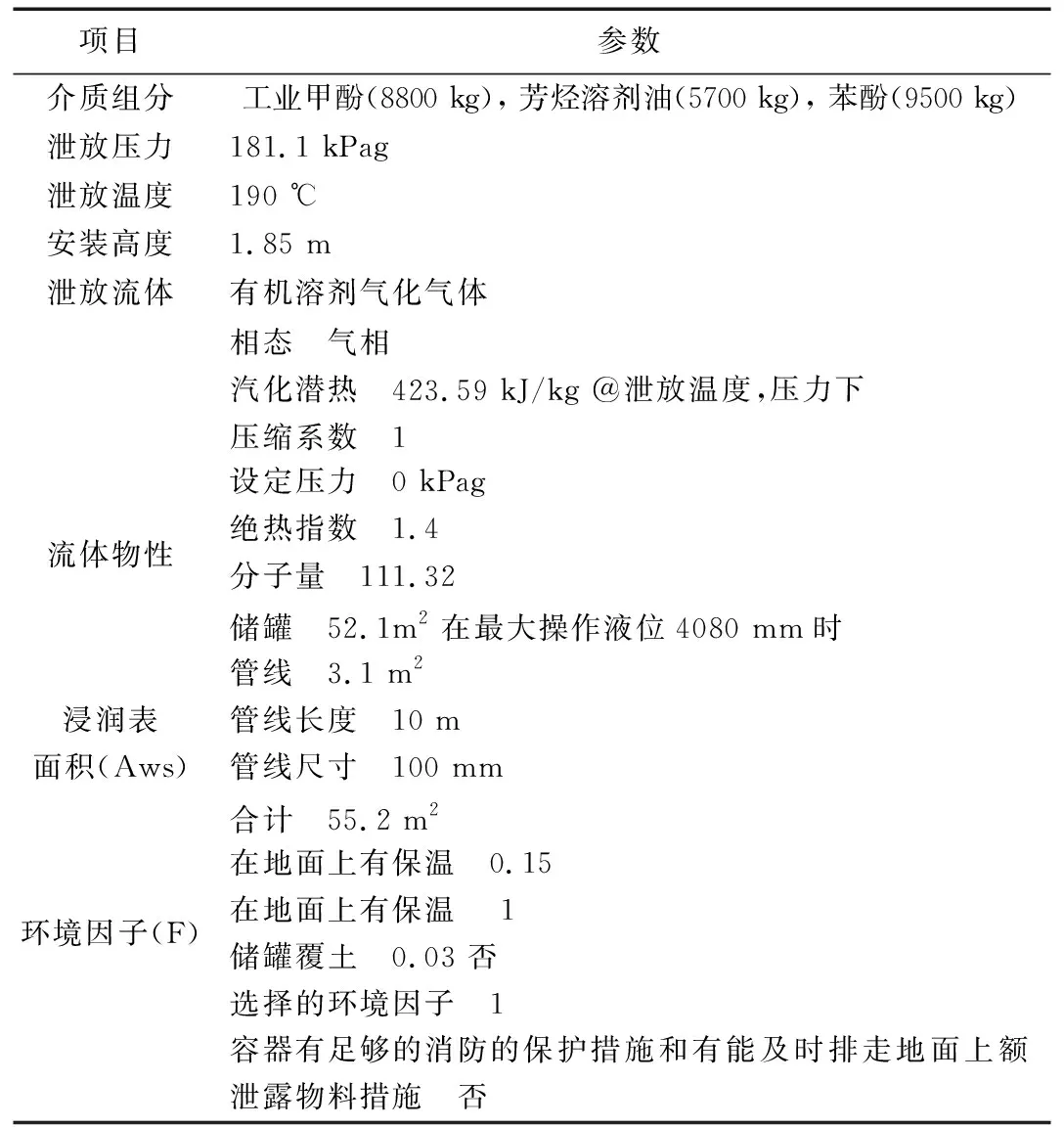

(7)排气筒防雨帽:应使用圆柱形防雨头,来保护安全罐不受雨水的影响。该头由一个同心套管组成,该套管比排气筒的直径大25 mm,并被夹装到排气筒上,这样如果下雨, 雨水会沿夹套管壁流入地面。见图2所示[3]。

图2 排气筒防雨帽Fig.2 Stack rain head

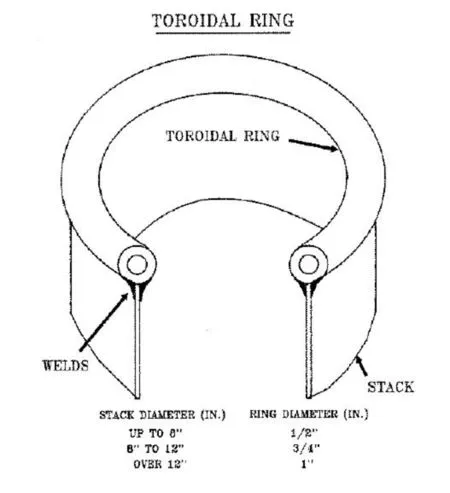

(8)排气筒出口安装环型圈, 避免排气筒出口管壁过于尖锐,与高速流动的可燃蒸汽产生摩擦,产生静电引燃蒸汽,排气筒尺寸对应环型圈尺寸见图3所示[3]。

图3 环型圈设计Fig.3 Toroidal ring

1.3 防雷与接地

直径大于600 mm、高度大于23 m的金属排气筒必须有防雷保护。进行防雷接地设计,必须在安全罐接地面安装两个接地端子,以确保正确接地。集水槽和排气筒对地电阻必须小于或等于10欧姆。如果排气筒在建筑物或结构的2 m之内,那么它必须连接到建筑物的防雷系统或结构钢上。

在正常情况下,从排气筒排放的气体将由少量的可燃气体组成,从呼吸通风口被安全罐中的惰性气体稀释。这里的危险被认为是最小的,不需要特别的保护。在恶劣条件下,紧急排放的量要大得多,而且排放量有限持续时间。紧急泄放与大气闪电同时发生的可能性被认为是非常低的,因此认为不需要特别保护。

1.4 惰性气体吹扫

为防止储气罐内可燃蒸汽被外部火源点燃,储气罐底部附近必须用惰性气体吹扫,以保持氧含量低于8%。由于大多数反应器系统排放口与安全罐连接,并且在反应器顶部设有阻火器,必须始终保持惰性气体的吹扫。以下概述了两种可供选择的净化方案。

(1)连续吹扫:使安全罐惰性化的最常见的方法是提供一种连续流动的惰性气。

(2)氧分析仪控制吹扫:安装一个氧分析仪靠近安全罐顶部安装一个氧分析仪,分析仪的输出用于控制惰性气体流量,保持罐内的氧气水平低于8%。这有助于大大减少惰性气体或氮气的消耗,在一些气体的成本较高的地方是最有用的。氧分析仪需要定期维护,以确保氧水平的准确测量。

(3)快速启动:如果安全罐有一段时间没有使用,则可以通过注入相当于总罐容积两倍的惰性气体来获得满意的吹扫。氧气分析仪也可以用来确保氧气浓度低于8%。

1.5 清洗、排水和检查

(1)液体将从冷凝的蒸汽进入安全罐,这将随操作和天气条件而变化。开始时,安全罐必须每周排水一次。根据经验,引流频率可增加或减少。必须保留排水量的记录。收集到的数据可以为与冷凝器和惰性气体使用不当有关的各种操作问题提供早期线索。

(2)在紧急释放后,所有与安全罐连接的反应器系统必须按照标准储罐进入程序的要求关闭。然后,必须通过清洗端口彻底清洗安全罐。在储罐完全清洗、关闭和完全惰化之前,不能操作与储罐连接的设备。在清洗之前,必须关闭惰性气体清洗,并用空气清洗罐,直到证明可以安全进入。必须遵守既定的进罐程序。清洗应通过冲洗、刮擦或使用高压水来完成。如果紧急排放中存在有毒溶液,所有暴露的人员必须佩戴个人防护设备,所有物料必须从相关的管道中取出。必须采用经批准的方法处理污染物质。在清洗槽后,内部部件在重新使用前必须目视检查。内部必须没有污染,所有内部部件必须处于正常的工作状态。

(3)安全罐必须定期检查,以确认安全罐是否清空,并有足够的容量容纳紧急排放。这可以通过目视检查、端口法兰的拆卸或液位传感器来实现。

1.6 安装在被保护容器上的爆破片和安全阀(也称为安全装置)的结构材料应满足以下要求

①与反应性材料接触的安全装置需要SS316不锈钢或铬镍铁合金。

②镍不能用于与氨和胺,醇酸和聚酯产品接触的安全装置。

③未涂覆石墨和蒙乃尔的爆破片不能使用。

(1)安全装置安装应明确标明流向。

(2)与安全装置和安全罐封头连接的紧急泄放管线,应采用与所服务反应器相同的材料。

(3)紧急泄压管道的直径应与其爆破片直径相同或大于安全装置直径。

(4)所有紧急泄放管线应经动态应力分析评估后使用。

(5)反应器应急泄放系统中使用的爆破片的设计类型要求反向弯曲。

(6)安装在紧急泄放管道上的任何其他可能连接到安全罐的设备,应采取措施使之不超压或真空状态。

(7)反应器系统和装有紧急减压装置的罐的压力额定值应等于或大于泄放装置的压力设定值。

(8)在紧急泄压管线上不应该安装阀门,以保护在高于大气下运行的反应器、进料罐和稀释的工艺操作。

2 具体的案列

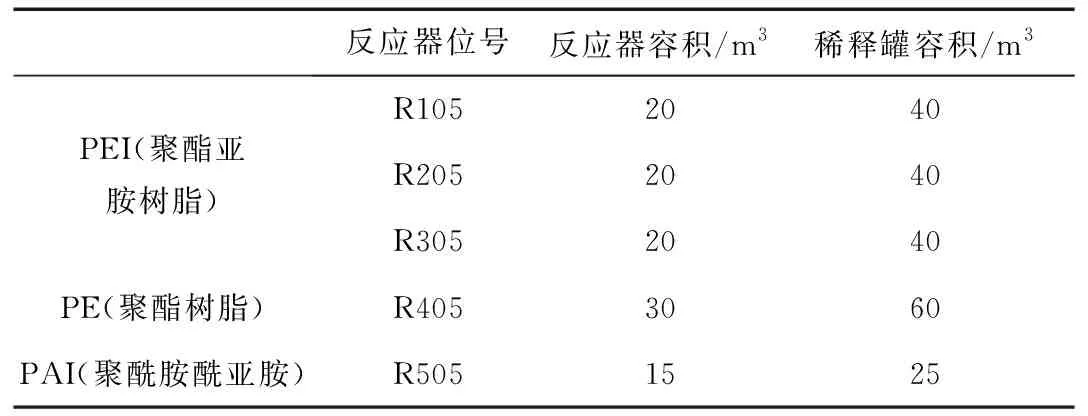

反应器系统如表1所示。

表1 反应器系统Table 1 Reactor system

我提出的设计是基于只有紧急泄放管道将连接到安全罐,而工艺排气管道将连接到一个单独的罐(气液分离罐),并连接到废气焚烧炉焚烧后排放。请注意,整个工艺废气的排放通风管道系统的设计,不在本文讨论的范围内。

2.1 安全罐体积的确定

图4三维图显示本案列有5个反应器, 从10~30 m3,反应器的爆破片设定压力为1.5 barg,稀释罐,主要调配从反应器中的树脂,并使物料最终降低至50~60 ℃,体积从20~60 m3,具体物料见表1所示。反应器位于12.5 m的平台, 稀释罐位于底层。 安全罐位于装置楼外部靠近反应器。对于安全罐的设计,因为我们目前计划安装最大30 m3的反应器,生产PE聚酯,PEI聚酯亚胺树脂和一个15 m3的PAI聚酰胺酰亚胺树脂反应器(R505),反应温度大约在230~280 ℃之间,在反应失控条件下将释放出气体并夹带大量液体,(反应失控可能是加热系统失控,如导热油加热系统失控,使反应温度不断上升,也可能是冷凝器中冷凝水泄漏,流到反应器内,或反应失控)安全罐液相部分需要的体积比反应器的体积大。稀释罐主要作用是降温和调漆,由于温度较低,一般不高于100 ℃,最恶劣的工况,一般是火灾,不会传送反应液体去安全罐,但他们也会通过紧急泄放装置,释放气液两相流来降低蒸汽压力,而液相将更有可能留在稀释罐内。因此,安全罐的体积能完全满足稀释罐的紧急排放要求,储罐的设计液量大于反应器的体积,这里把安全罐的液相体积部分定为35 m3。而气相部分一般和液相部分的体积相同,所以安全罐得总体积需65 m3,见图5所示。

图5 安全罐的具体尺寸Fig.5 Catch tank size

2.2 火灾工况的计算

按反应器和稀释罐内的溶剂为基准,来计算火灾工况下的泄放量。见表2所示。

表2 火灾工况下的泄放量(外部火灾)Table 2 Fire case calculation sheet

根据API2000《排放大气的低压储罐设计》[1],环境因子取值依据,虽罐体有50 mm保温,但保守按1.0考虑。

暴露在火源中的热输入(Q):热输入Q的计算根据API2000《排放大气的低压储罐设计》[1], 暴露在火源中容器的要求泄放能力:2171 kW。

泄放量q:

q=3.091QF/L(T/M)0.5

式中:Q——暴露在火源中的热输入,kJ/h

L——汽化产生的潜热,kJ/kg

F——环境因子

M——蒸汽的相对摩尔质量

泄放口径的确定(根据HG/T 20570.3-95 《爆破片的设置和选用》[2]):根据计算选125 mm的爆破片最终反应器干管,稀释罐总管选400 mm,他们分别连接到安全罐。

通过分析,稀释罐在火灾工况下,是最苛刻的工况。

2.3 安全罐的设计压力

安全罐的设计压力为0.7~1.0 barg。此外,所有的间隔段(提升管、汽液分离器等)都必须按此压力设计。

2.4 安全罐的设计温度

安全罐的设计温度为树脂合成最高温度的+20%。例如,如果聚酯的最高批处理温度应为250 ℃, 设计温度为应为300 ℃。

2.5 液位测量

必须在罐底端连接低液位开关,向树脂区控制室报警。如果容器中有任何液体,在开始新批次之前,容器必须清空。

2.6 安全罐排气筒[5]

(1)高度: 安全罐储罐排气筒高度必须用分散模型来验证,这里我们设计为35 m高,DN600。

(2)防雨:可进行防雨保护,避免大量雨水进入。在这种情况下,必须在开口和保护装置之间提供足够的空间,以便仍然允许蒸汽适当地释放和分散。

(3)形状:请避免在排气筒开口处有锋利的边缘。一个圆形的轮廓将有助于避免在释放的气相中任何静态能量的积累,因此最小化气相自燃的概率。

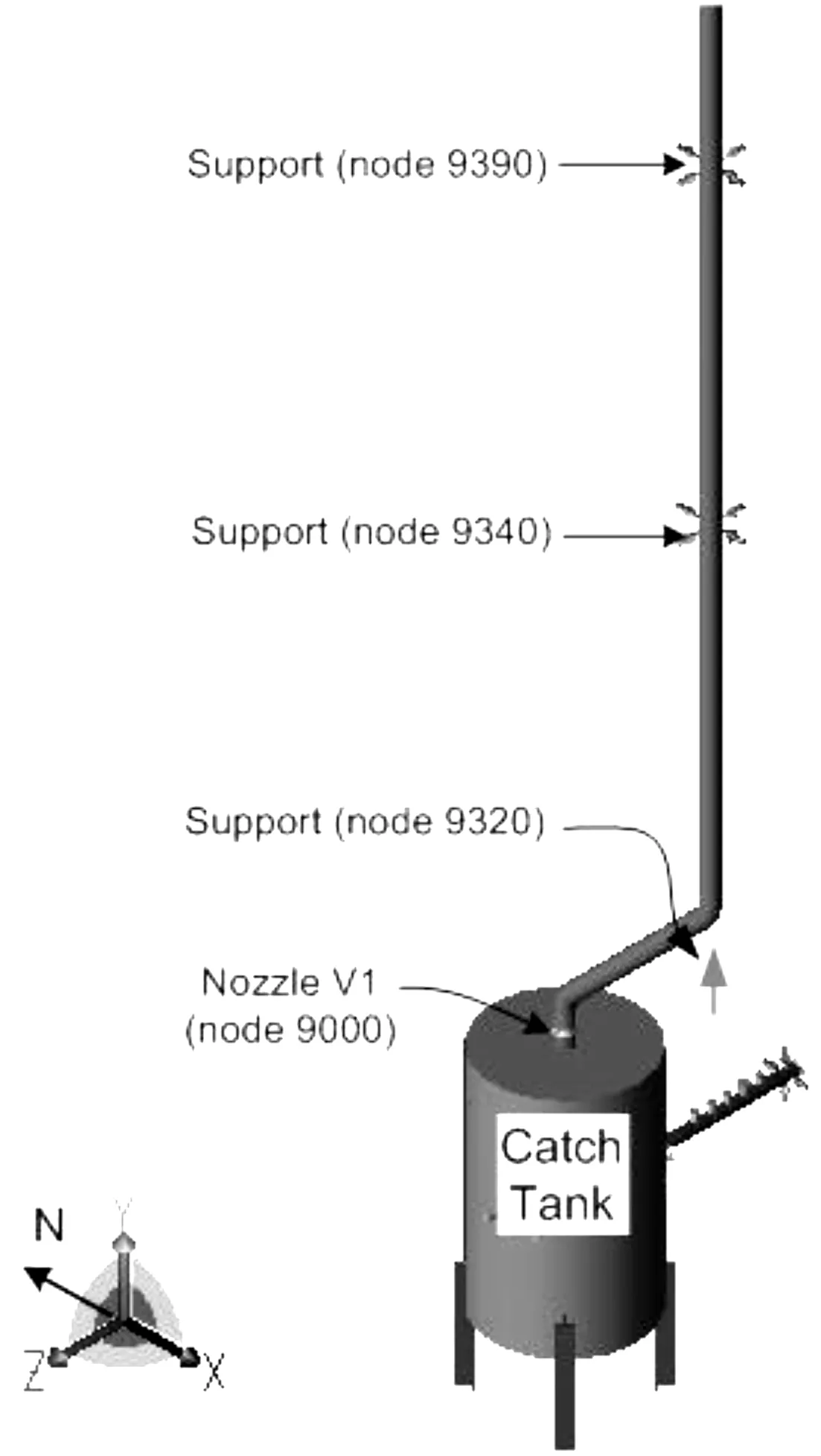

排气筒不能完全垂直。如图6所示,方向的角度应该不超过30°,以便将其附着在建筑的墙壁上,提供静态稳定性。[5]

图6 安全罐排气筒Fig.6 Catch tank stack

2.7 其 他

需对从反应器到安全罐和其他容器连接到安全罐的管线进行动态应力分析,以保证整个管路系统的安全。

2.8 对排气筒的高度做分散模型分析[4]

设计安全罐的位置和其排气筒的高度,以便在安全罐释放蒸汽的情况下,周围区域的化学物质暴露或来自外部源的着火风险降到最低。目前的安全罐布置需尽量得靠近被保护得反应器系统, 并远离明火设备,如导热油炉,废气焚烧炉,废液焚烧炉,尽量使这些设备布置在安全罐得上风侧。同时注意到离安全罐200 m处有精馏塔,调查到精馏塔顶部管道最高温度为100 ℃, 统过扩散模型分析, 不会引起火灾。

3 结 论

根据本案列和前面描述的安全罐设计规则,使化工生产中的反应器系统有了安全的保障,这也是国外化工设计的经验,可以避免由于反应失控造成的巨大损失,极大的提高了反应的安全系数,在紧急情况下, 保护了装置不受大的影响,在火灾工况下,使容器内的蒸汽得到有效的释放。值得国内企业大力推广。