某轻卡储气筒支架振动强度分析与优化*

2021-06-04杨朋泽吴庆捷林奕旭于华硕李好好

杨朋泽,吴庆捷,林奕旭,于华硕,李好好

(南昌航空大学 航空制造工程学院,江西 南昌 330069)

1 引言

车辆制动性能的优劣将影响整车的可靠性与安全性,储气筒是车辆制动系统重要的组成部件,储气筒支架将储气筒安装在车架纵梁上,当车辆行驶在不同路面时,储气筒支架将受到路面激励载荷,会发生强迫振动,容易造成强度失效风险,直接影响车辆的安全性,因此储气筒支架的强度性能直接关系着整车的稳定性。为了校核某轻卡储气筒支架的强度性能能否满足设计要求,首先建立其有限元模型,基于采集的振动加速度对其进行频率响应分析,最后对其进行轻量化设计。

2 频率响应分析原理

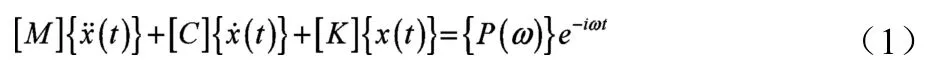

频率响应分析是指系统在周期振荡激励下对每个频率的动态响应,对于受简谐振动的多自由度系统方程为[1-2]:

其中:[M]为质量矩阵,[C]为阻尼矩阵,[K]为质量矩阵,{x}为各点的位移响应向量,P为激励,ω激励频率。

3 建立有限元模型

储气筒总成主要由车架纵梁、储气筒和储气筒支架组成,储气筒的重量为 3.5kg,储气筒支架的厚度为 3.5mm。首先将储气筒总成的三维数模导入至有限元前处理软件 Hyper-mesh中[3-4],抽取其各个部件的中性面,然后基于 3mm的四边形单元对其进行网格划分,部分区域允许使用三角形过渡,采用刚性单元模拟螺栓连接,储气筒支架的材料为B420L(屈服强度为305MPa),再建立各向同性的材料及属性,以此建立储气筒总成有限元模型如图1所示。

图1 储气筒总成有限元模型

4 振动强度分析

根据基础车型实车采集车架纵梁端的振动加速度,其X、Y和Z方向的最大频域加速度分别为2.5g、2.8g和1.5g。将纵梁端作为激励源,采用 Nastran软件加载基础车型 X、Y和Z方向的振动加速度[5-6],以此对其进行频率响应分析,得到该储气筒支架在40~200Hz内的振动强度性能。如图2所示,为储气筒支架在X方向的频率-应力曲线。由图2可知,储气筒支架在97.2Hz时,应力值达到最大。如图3所示,为储气筒支架X方向的应力云图。由图3可知,储气筒支架在X方向的最大应力值为272.2MPa,位于其下端倒角处,小于材料极限值,符合振动强度性能要求。

图2 储气筒支架X方向频率-应力曲线

如图4所示,为储气筒支架在Y方向的频率-应力曲线。由图4可知,储气筒支架在64.7Hz时,应力值达到最大。如图5所示,为储气筒支架X方向的应力云图。由图5可知,储气筒支架在 X方向的最大应力值为 178.5MPa,位于其上端螺栓孔处,小于材料屈服,满足强度设计要求。

图3 储气筒支架X方向应力云图

图4 储气筒支架Y方向频率-应力曲线

图5 储气筒支架Y方向应力云图

图6 储气筒支架Z方向频率-应力曲线

图7 储气筒支架Z方向应力云图

如图6所示,为储气筒支架在Z方向的频率-应力曲线。由图6可知,储气筒支架在64.7Hz时,其应力值达到最大。如图7所示,为储气筒支架Z方向的应力云图。由图7可知,储气筒支架在Z方向的最大应力值为192.6MPa,也位于其上端螺栓孔处,同样低于材料屈服,符合强度设计要求。

5 轻量化设计

储气筒支架在X方向的振动强度性能最大,但其仍然有强度余量,具有轻量化的空间。因此对储气筒支架进行参数化处理,以其重量最轻为目标函数,采用自适应遗传算法对其进行优化设计[7-8],以此得到储气筒支架的最佳厚度值为3.0mm。

如图8所示,为优化之后的储气筒支架应力云图。由图8可知,优化之后的储气筒支架的最大应力为302.2MPa,其应力值降低了11%,小于材料极限值,满足振动强度性能设计要求,并且优化之后的重量为3.0kg,减轻了14.3%,优化效果比较明显,达到了轻量化的目的。

图8 优化之后的储气筒支架应力云图

6 结论

采用有限元方法建立储气筒支架网格模型,基于基础车型采集的振动加速度,对其进行频率响应分析,得到其X、Y和 Z方向的最大应力分别为 272.2MPa、178.5MPa和192.6MPa,均小于材料屈服,符合振动强度性能设计要求。通过对储气筒支架进行参数化,对其进行轻量化设计,得到其最佳厚度值为3.0mm,优化之后储气筒支架的最大应力为302.2MPa,仍然低于材料极限值,并且其重量由3.5kg减轻至3.0kg,达到了轻量化的效果。