二步法制备亚麻油微胶囊及在自修复涂层中的应用*

2022-07-13童晓梅郝芹芹

童晓梅,段 宁,郝芹芹

(1 西安电子科技大学先进材料与纳米科技学院, 陕西 西安 710126; 2 陕西科技大学化学与化工学院,陕西 西安 710021)

涂层材料在众多领域有着广泛的应用[1-2]。然而,涂层受外界环境的影响,内部易产生微裂纹,导致涂层的力学性能下降,使用寿命降低。自修复涂层能对受损区域其进行及时自动修复,进而恢复外观形态及力学性能[3]。目前,常见的自修复涂层大多是以环氧树脂微胶囊和环氧树脂固化剂为主的双组分自修复体系,当涂层受到损伤时,微胶囊破裂后修复剂与催化剂发生反应进行修复,但由于修复剂和催化剂都分散在基材中,接触反应几率较低,进而降低涂层的自修复效率[4-5]。

亚麻油(LO)是一种天然植物干性油,其结构中含有不饱和双键,在无催化剂条件下,能直接与空气中的氧气作用,生成交联聚合物[6]。以亚麻油为芯材所制备的微胶囊应用到涂层基体中制备单组份自修复体系,可以改善双组分自修复体系存在的缺陷[7]。因此,本研究采用二步法制备脲醛树脂包覆亚麻油自修复微胶囊,并将其应用于环氧树脂基体中制备单组份自修复涂层体系,可以避免一步法的反应速度较难控制,微胶囊均一性较差,且囊壁较薄及稳定性差等缺点,也可以改善双组分自修复体系修复率低的问题。

1 实验部分

1.1 实验原料

亚麻油(LO)、尿素、甲醛(37wt%),天津市河东区红岩试剂厂;环氧E-51,山东优索化工科技有限公司;氯化铵、间苯二酚、正辛醇、十二烷基苯磺酸钠,天津市河东区红岩试剂;盐酸,国药集团化学试剂有限公司。

1.2 微胶囊的制备

将尿素、37wt%甲醛溶液按物质的量比1.0:1.9加入,三乙醇胺调节pH为8~9,70 ℃搅拌反应1 h,得透明粘稠的脲醛树脂预聚体[8];取一定量亚麻油,用十二烷基苯磺酸钠作乳化剂,滴入1~2滴正辛醇消泡,以一定速度搅拌分散于蒸馏水中,乳化20 min,形成稳定的O/W型芯材乳液。将脲醛树脂预聚体缓慢加入到芯材乳液中,加入氯化铵和间苯二酚,搅拌2 h,稀盐酸调节体系pH为3~4,75 ℃恒温反应2 h后,NaOH调节pH为7,完成微胶囊的固化。冷却、过滤,用蒸馏水和丙酮洗涤,真空干燥24 h,得到亚麻油微胶囊。

1.3 自修复涂层制备

将亚麻油微胶囊分散到环氧树脂基体中,200 rpm/min搅拌5 min;加入基体固化剂乙二胺(占涂料质量比为1.5%),搅拌5 min,混合均匀[9]。按照国标GB/T 20777-2006,用线棒涂布器将涂料刷涂在马口铁板上。待涂层固化得微胶囊填充型自修复涂层。

1.4 结构表征与性能测试

采用OM观察微胶囊的表面形貌;FTIR表征微胶囊的化学结构;TGA测试微胶囊的热稳定性。利用万能拉伸试验机按照GB/T 1040.3-2006、GB/T 6742-2007和GB/T 5210-2006对涂层的拉伸强度、弯曲强度和粘结强度进行测试;漆膜冲击器按照GB/T 20624.2-2006对涂层的冲击强度进行测试等。

2 结果与讨论

2.1 芯壁比对亚麻油微胶囊形貌的影响

图1为不同芯壁比亚麻油微胶囊的OM图。由图1(a)可知,由于微胶囊的囊芯量较少,囊壁材料相对过量,过量的脲醛树脂自身碰撞的几率增大,来不及沉积在囊芯的表面直接在水相中析出,致使合成的亚麻油微胶囊的产率较低;由 图1(b)和图1(c)可知,形成较多亚麻油微胶囊,分散性好,粒径分布均匀,随着囊芯的增加,脲醛树脂在囊芯表面的沉积速率适中,合成的亚麻油微胶囊的囊壁致密,产率较高;由 图1(d)和图1(e)可知,当囊芯量继续增加时,形成的亚麻油微胶囊的囊壁较薄或包覆不完整,产率降低,同时亚麻油微胶囊囊壁不够致密,稳定性下降。确定最佳芯壁比为3:5。

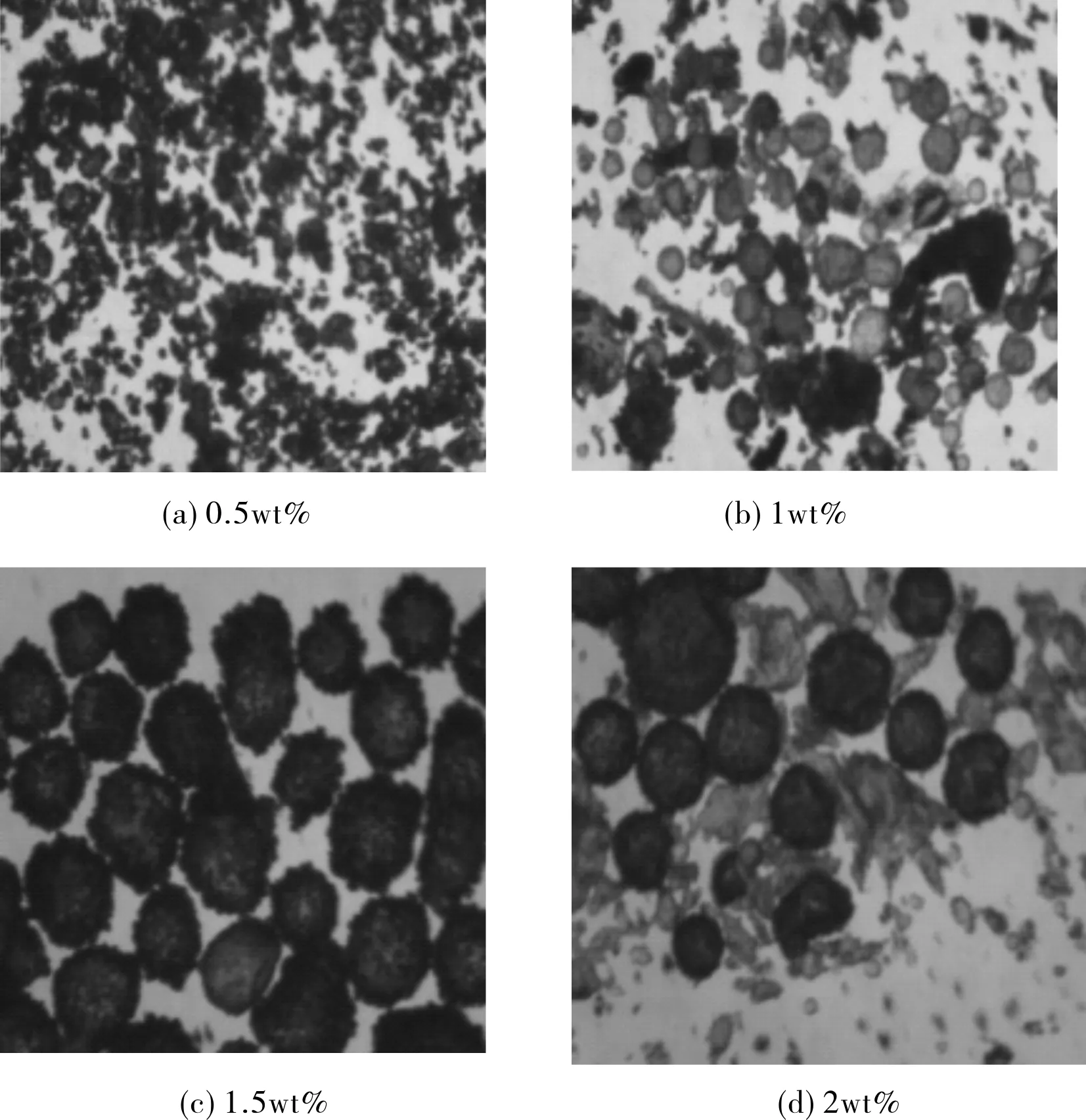

2.2 乳化剂质量分数对微胶囊形貌的影响

图2为不同乳化剂质量分数亚麻油微胶囊的OM图。由 图2(a)和图2(b)可知,由于乳化剂质量分数较低,囊芯不能充分乳化,表面的乳化剂相对较少,由于搅拌时液滴颗粒间的相互碰撞,致使液滴合并,液滴增大,且易粘结在一起。随着乳化剂质量分数的增加,芯材较充分,亚麻油微胶囊量增多。由图2(c)可知,形成的亚麻油微胶囊形状较规则,大小较均匀,致密性好;由图2(d)可知,亚麻油微胶囊粒径大小不均,且稳定性较差,囊芯亚麻油乳化液粘度增大,不利于搅拌,同时也不利于微胶囊的形成,形成的亚麻油微胶囊部分破裂。因此,适宜的乳化剂质量分数为1.5%。

图2 不同乳化剂用量微胶囊光学显微镜图(×160)Fig.2 Microcapsule optical microscopy of different emulsifier dosage(X160)

2.3 终点pH值对亚麻油微胶囊形貌的影响

图3为不同终点pH值下亚麻油微胶囊的OM图。由图3(a)可知,终点pH较低,溶液为强酸性,囊壁缩聚反应剧烈而难以控制,导致囊壁聚合物形成太快,来不及沉积在芯材液滴表面就已经团聚从水相中析出;由图3(b)可知,微胶囊的量增加,囊壁团聚量减少,但微胶囊的产率较低且大小不均匀;由图3(c)可知,形成了大量的亚麻油微胶囊,产率较高且大小均匀;由图3(d)和图3(e)可知,亚麻油微胶囊产率较高,但囊壁较薄,出现微胶囊破裂现象,囊壁聚合物交联度降低,使囊壁结构较松散,致密性降低,长时间搅拌下微胶囊容易破裂,微胶囊的包封率下降,囊壁团聚量增大。因此,确定合适的终点pH值为3.0。

图3 不同终点pH值下亚麻油微胶囊的OM图(×160)Fig.3 Om Map(X160) of flaxseed oil microcapsules at different endpoints pH

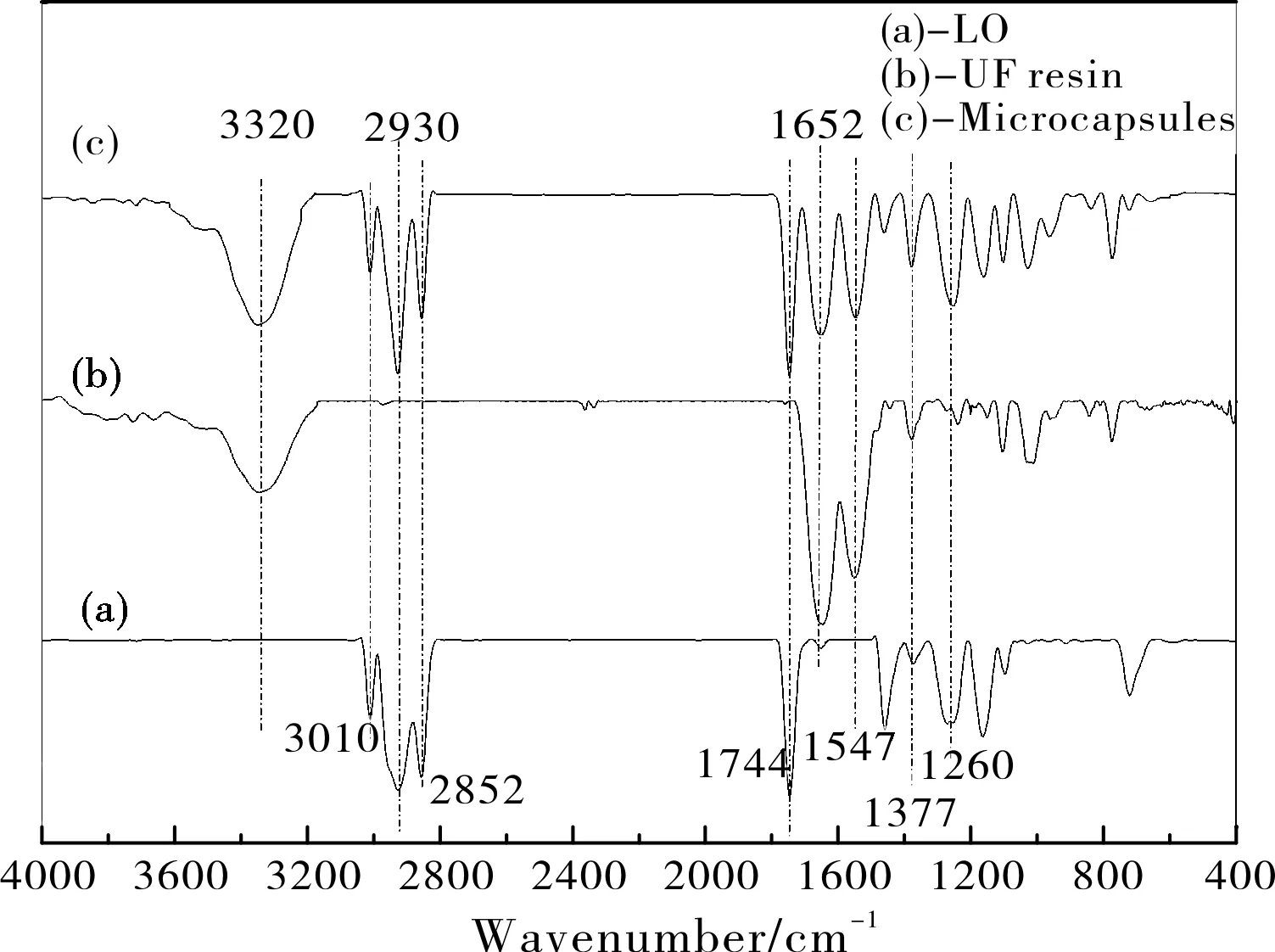

2.4 微胶囊的化学结构

图4为亚麻油、脲醛树脂及微胶囊的FTIR谱图。从图4(a)可以看出,3010 cm-1处为-C=C-H的伸缩振动吸收峰, 1260 cm-1为-C=CH-的特征峰,1744 cm-1处为-COOH的特征吸收峰;从图4(b)可以看出,壁材脲醛树脂在3320 cm-1处为-OH和-NH的特征吸收峰,1652 cm-1处为C=O的伸缩振动吸收峰,1547 cm-1处为C-N的伸缩振动吸收峰,图4(c)中出现了亚麻油(a)和脲醛树脂(b)的红外特征吸收峰。由此表明成功制备了脲醛树脂包覆亚麻油微胶囊。

图4 亚麻油、脲醛树脂及微胶囊的FTIR谱图Fig.4 FTIR spectra of linseed oil, urea-formaldehyde resin and microcapsules

2.5 微胶囊的粒径

如图5所示,亚麻油微胶囊的粒径分布主要集中在120~ 160 μm,平均粒径为140 μm,粒径分布与搅拌速率有较大的关系。在机械搅拌作用下,不同位置的乳液受剪切力作用大小不同,微胶囊粒径随剪切力增大而减小。

图5 微胶囊的粒径分布Fig.5 The particle size distribution of microcapsules

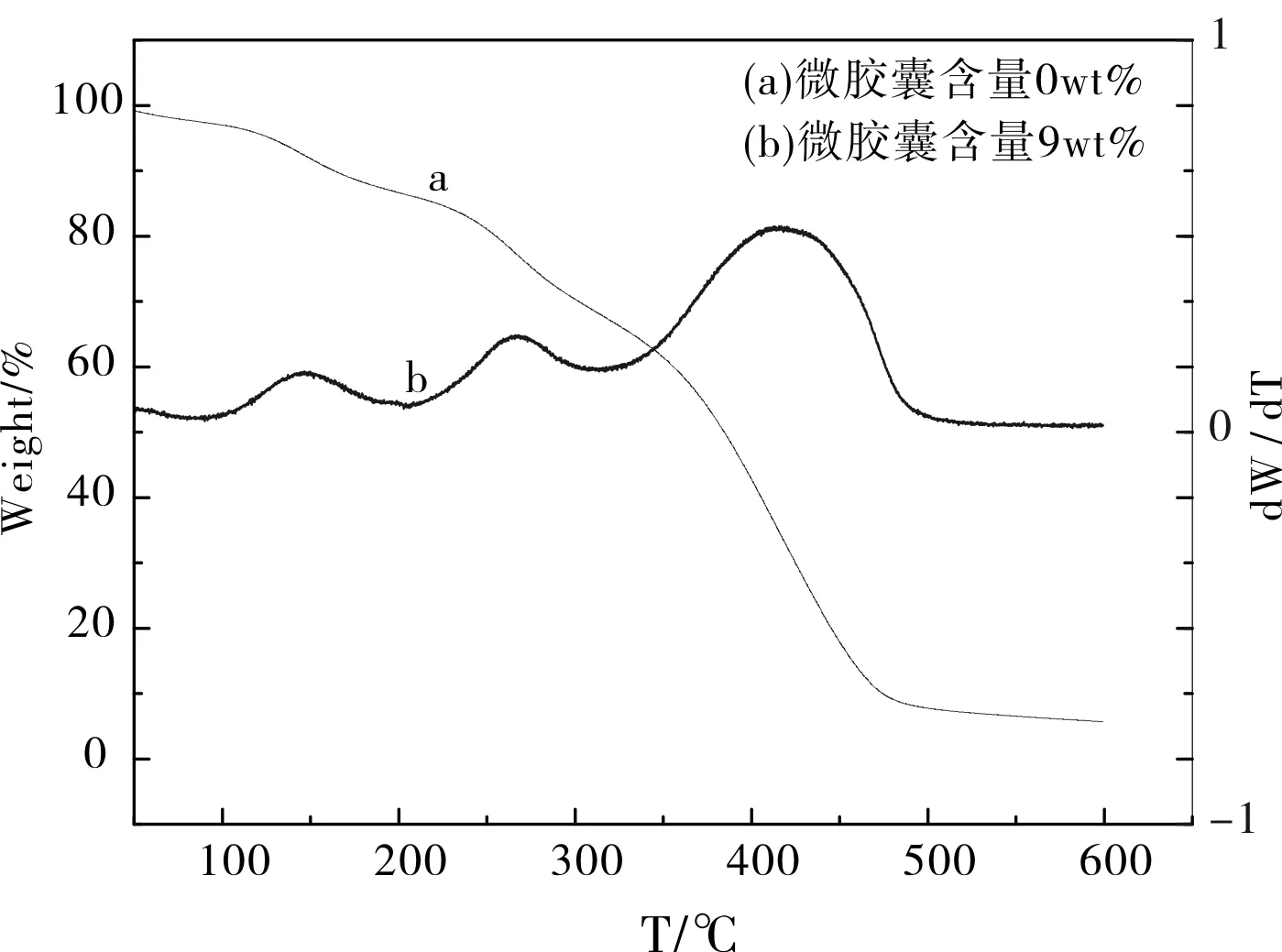

2.6 微胶囊及涂层的热性能

图6微胶囊的TGA及DTG曲线。在190~210 ℃,微胶囊质量损失约30%,这是壁材脲醛树脂的分解;在210~320 ℃,微胶囊质量损失约70%,这是壁材脲醛树脂和芯材亚麻油的同时分解;当温度升高至450 ℃左右时,微胶囊几乎分解完全。综上,制备的亚麻油微胶囊具有较好的热稳定性。

图6 微胶囊TGA及DTG曲线Fig.6 TGA and DTG curves of microcapsules

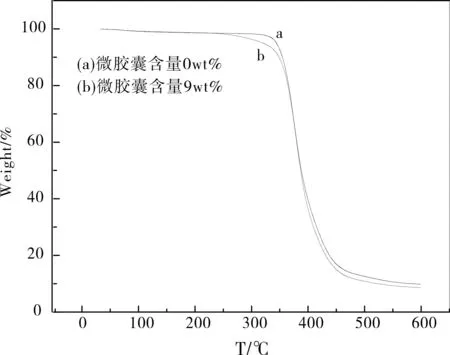

图7所示为不同微胶囊含量涂层的TGA曲线,二者在260~370 ℃有明显的不同,260 ℃时微胶囊壁材开始分解,这是因为微胶囊被埋在基体中,分解温度升高,370 ℃时质量损失50%,随着温度的继续升高,质量损失速率加快。总体看来,加入微胶囊对涂层的热稳定性影响不大。

图7 不同微胶囊含量涂层的TGA曲线Fig.7 TGA curves of coatings with different microcapsule contents

2.7 微胶囊填充型自修复涂层的力学性能

图8为亚麻油微胶囊质量分数对自修复涂层的力学性能的影响。由图8可知,随着亚麻油微胶囊质量分数的增加,涂层的力学性能均呈现先升高后降低的趋势。当亚麻油微胶囊的含量为3%时,涂层的力学强度的提升幅度较大。当亚麻油微胶囊的质量分数较低,其在涂层中分散性较好,使涂层的韧性提高,涂层的力学性能增大;但随亚麻油微胶囊的质量分数增加,其在涂层中的分散性变差,易产生团聚,涂层内空隙率也随之增加,同时由于微胶囊破裂,亚麻油流出后会产生空穴,造成涂层内部应力易集中,从而使涂层的力学性能下降。

图8 亚麻油微胶囊质量分数对自修复涂层的力学性能的影响Fig.8 Effect of mass fraction of Linseed Oil microcapsules on mechanical properties of self-healing coatings

2.8 涂层的自修复性能

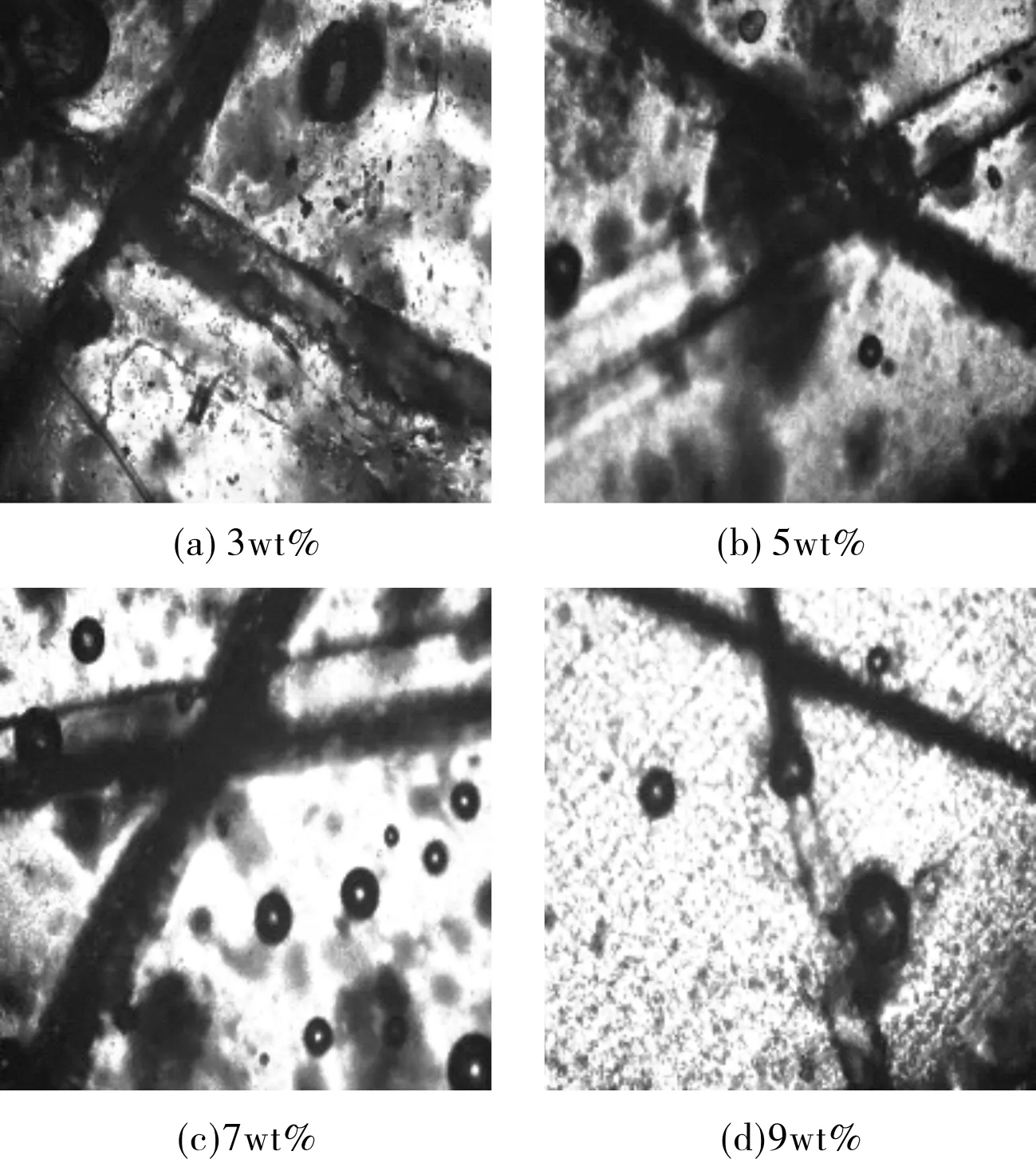

图9为不同微胶囊含量的自修复涂层修复后的OM图。将固化好的涂层用手术刀片划划痕“X”字形,常温下放置 24 h后,观察修复情况。随着微胶囊含量的增加,划伤后的自修复涂层十字划伤处有明显的愈合趋势,且划痕位置已被修补。这是由于涂层划伤时,在微裂纹扩张作用下微胶囊发生破裂,于裂纹处释放修复剂亚麻油,与空气中氧气发生聚合反应,生产的聚合物填补了划伤位置,从而起到了一定的自修复作用。

图9 不同微胶囊含量自修复光学显微镜图片(×160)Fig.9 Self-repairing optical microscope pictures with different microcapsule contents(X160)

3 结 论

(1)采用二步法制备了脲醛树脂包覆亚麻油自修复微胶囊,呈规则球形结构,平均粒径为140 μm,具有良好的热稳定性。

(2)自修复涂层的力学性能随微胶囊质量分数的增加先升高后降低。当微胶囊质量分数为3%时,此时涂层的力学性能提升幅度较大。

(3)含亚麻油微胶囊的自修复涂层具有较好的修复性能。随着微胶囊含量的增加,涂层的自修复性能增强。