国产印刷板式换热器在半潜式平台上的应用

2022-07-13张慧跃辛顺张凯孙丽婷汪鸿健

张慧跃,辛顺,张凯,孙丽婷,汪鸿健

(海洋石油工程股份有限公司,天津300354)

引言

换热器在海上天然气处理系统中,主要用于天然气的冷却。一般地,传统换热器主要包括管壳式换热器和板式换热器等。其中,管壳式换热器结构简单、造价低,但传热系数低、占地面积大;板式换热器结构紧凑,但承压能力较低。在海上平台上,对设备空间和重量的限制十分严格,如果采用管壳式换热器,常常会无法满足设计的空间和重量要求[1]。因此需要使用高效换热器,以在有限的平台空间内满足工艺要求。

印刷电路热交换器(PCHE)是一种高效紧凑型换热器,同时具有传统换热器的结构紧凑、耐高压、设备可靠性较高的优势[2]。

陵水17-2气田平台工艺系统设计有多套换热器,其温度、压力等设计参数较大,用传统换热器难以满足设计要求,需要使用PCHE代替传统换热器,而PCHE的生产长期被国外公司(如阿法拉伐等)垄断,国外PCHE价格高,且供货周期长[3],是我国海上天然气处理系统的“卡脖子”设备。为解决以上问题,本文主要研究了PCHE的特点,以及国产PCHE在半潜式平台上的应用。

1 印刷板式换热器(PCHE)的结构、原理、制造及特点

1.1 PCHE的结构

PCHE的换热芯体由一块块金属板组成,金属板上有经化学蚀刻形成的液体流体通道,如图2所示,金属板之间通过扩散结合(接触部位原子间在较长时间的高温及塑性变形作用下,进行相互扩散)的方式结合组成不可拆卸的整块芯体,如图3所示。然后,将集管、喷嘴和法兰焊接在金属换热芯体上,构成整个热交换器,如图4所示[4]。PCHE的集成度高,在不破坏芯体的情况下,不能被拆解。

图1 同等工况下PCHE与管壳式换热器外观对比

图2 经化学腐蚀流体通道后的板片

图3 板片结合形成的整个芯体

图4 芯体和外壳焊接后的外形

1.2 PCHE的工作原理

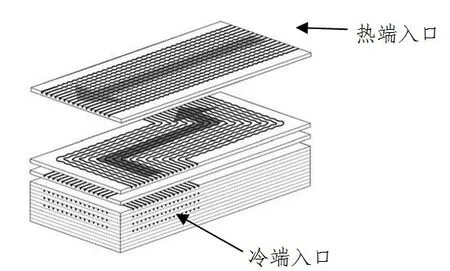

将化学刻蚀后的具有极高热性能的流体通道的所有板片,按流体通道介质的冷热性质,交替重叠,冷热介质以相互垂直方向进入印刷板式换热器,实现逆流换热。PCHE工作时热介质和冷介质在其内部的流动过程如图5所示[4]。

图5 冷热液体流动方向示意

1.3 PCHE的制造

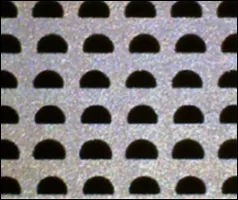

PCHE的制造涉及化学蚀刻技术与扩散结合技术。化学蚀刻技术是通过利用光刻技术在传热板的冷面和热面形成一个个流体通道的工艺。流体通道主要由近似半圆的半径从0.1mm到2.5mm不等的流体通道组成,因此流体通道宽度为0.2mm到5mm不等(如图6所示)。流体通道可以根据工艺要求,设计为直角或波浪形。

图6 流体通道截面示意图

一般地,PCHE还具有用于维护的喷嘴,喷嘴大大简化了内部流体通道的清洁过程,有助于延长换热器的整体运行时间。

扩散结合是一种类似于锻造焊接的固态连接工艺,原理是通过施加一定的压力使板片表面接触,并通过加热促进被压缩的金属表面之间的晶粒的生长,使板片形成一个坚固、紧凑、不可分割的整体。

通过将扩散结合与化学蚀刻技术相结合制造的PCHE,是将高强度、高完整性、高效率和高性能相结合的产物,是比传统换热器(如管壳式热交换器)体积更小、强度更高且重量更轻的新型换热器。

1.4 PCHE的特点

PCHE的优点主要体现在以下方面:

(1)换热效率高,大幅节省能耗。

(2)耐高压、耐高温。可承受60MPa的压力、800℃的温度。

(3)紧凑的结构和较轻的重量,节省结构和空间成本。

(4)能实现苛刻的设计温差,换热温差能达到2℃,并能适应较大的温度变化。

(5)完整性高,不需要辅助密封,无泄露风险,操作安全性高。

(6)适用于一系列腐蚀性和高纯度的气流[5-6]。缺点:

(1) 制造工艺复杂。

(2) 流体通道相对容易堵塞,介质清洁度要求高。

综上,PCHE在海上油气田开发中的应用能大幅度提高换热效率、节省结构和空间成本、具有更高的安全性[7]。同时,PCHE满足了天然气处理工艺对换热设备的高要求,推动了海上天然气开发技术的发展[8]。

2 国产PCHE在陵水17-2项目中的应用

陵水17-2气田是我国首个自营发现并实施开发的深水千亿方级大气田,项目采用“半潜式生产平台+水下开采系统”模式开发。

该项目平台工艺系统设计有多套换热器,其温度、压力等设计参数较大,用传统换热器会存在以下问题:重量、体积过大,维修困难,吊装维修设备贵等问题,综合考虑后选择采用PCHE来进行天然气的冷却处理。

PCHE的国外生产商主要有阿法拉伐和Heatric,价格高,供货周期长,而陵水17-2项目工期紧张,为了保证项目工期,并推动我国海洋石油工业高质量发展,陵水17-2项目加大了油气勘探开发和科技创新力度,首次采用供货时间更短的国产PCHE。

2.1 设计参数

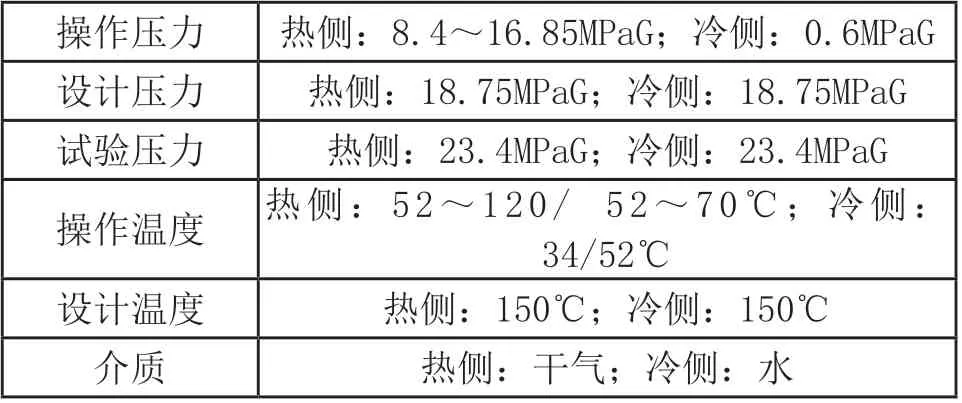

根据相关标准:JB4732-1995(R2005)《钢制压力容器-分析设计标准》[10]与项目要求,PCHE设计基本参数及结构尺寸如表1所示。

表1 换热器主要设计参数

操作压力 热侧:8.4~16.85MPaG;冷侧:0.6MPaG设计压力 热侧:18.75MPaG;冷侧:18.75MPaG试验压力热侧:23.4MPaG;冷侧:23.4MPaG操作温度 热侧:52~120/ 52~70℃;冷侧:34/52℃设计温度 热侧:150℃;冷侧:150℃介质 热侧:干气;冷侧:水

2.2 分析设计过程

先根据《钢制压力容器分析设计标准》相关章节确定各主要部件尺寸,然后对其他部件进行有限元应力分析计算、应力分类和评定校核。

2.2.1 热侧管箱:

热侧管箱计算厚度:

热侧管箱设计厚度:

热侧管箱名义厚度:

热侧管箱有效厚度:

热侧管箱应力:

其中:K 为载荷组合系数取 1,Pc为计算压力(设计压力较大,介质产生的静压力小于设计压力的 5%,计算压力取设计压力的大小)。

压力试验热侧管箱应力:其中,PT=1.25p(Sm/Smt),管箱、接管材料为 S31803,Sm/Smt=1.035 ;板片材料为S31603,Sm/Smt=1.0,压力试验时取Sm/Smt值最小者,故PT=1.25p(Sm/Smt)=23.4MPa。热侧管箱在试验温度下的屈服强度为:Rel=448MPa。

2.2.2 冷侧管箱:

冷侧管箱计算厚度:

冷侧管箱设计厚度:

冷侧管箱名义厚度:

冷侧管箱有效厚度:

冷侧管箱应力:

其中:K 为载荷组合系数取 1,Pc为计算压力(设计压力较大,介质产生的静压力小于设计压力的 5%,计算压力取设计压力的大小)。

压力试验冷侧管箱应力:其中,PT=1.25p(Sm/Smt),管箱、接管材料为 S31803,Sm/Smt=1.035 ;板片材料为S31603,Sm/Smt=1.0,压力试验时取Sm/Smt值最小者,故PT=1.25p(Sm/Smt)=23.4MPa。冷侧管箱在试验温度下的屈服强度为:Rel=448MPa。

2.3 设计工况结构应力分析

图7 热侧管箱-接管结构应力分布

通过有限元的方法对干气压缩机后冷却器冷热侧管箱-接管结构,芯体板片结构和支耳-支座结构进行了有限元分析计算并进行了强度及疲劳校核评定,结果能满足JB4732-1995(R2005)《钢制压力容器-分析设计标准》等相关标准及陵水17-2项目的设计要求。

图8 冷侧管箱-接管结构应力分布

图9 芯体板片正交通道结构应力分布

3 结论

综上所述,印刷板式换热器(PCHE)相对于传统的管壳式换热器、板式换热器,在体积、换热效率、重量等方面优势明显,既可满足换负荷大、压力高的设计要求,又能够节省平台空间、减小结构负荷、降低操维难度,节约项目成本。为了保证项目周期、推动我国海洋石油工业高质量发展,陵水17-2项目加大了油气勘探开发和科技创新力度,首次应用国产PCHE,通过实际应用,检验了国产PCHE的可靠性,推动了PCHE国产化进程,使得PCHE在半潜式平台上的应用更加经济方便。