纳米乳液在海上低渗透采油平台的应用研究

2022-07-13杜孟云于祥春孙繁荣

杜孟云,于祥春,孙繁荣

(海洋石油工程股份有限公司,天津300451)

低渗透油藏根据渗透率不同可分为[1]:低渗透油藏(10×10-3~50×10-3μm2);特低渗透油藏(1×10-3~10×10-3μm2);超低渗油藏(0.1×10-3~1×10-3μm2)。随着海上油气田开发力度的加大,越来越多的低渗油藏被发现,未开发储量中低渗、特低渗储量所占比例越来越高。虽然受环境条件和开采成本的制约较大,使海上低渗透油藏的开发较陆上开发更加困难[2]。但在保障国家能源安全和中海油增储上产的目标下,充分开发海上低渗、特低渗油藏的意义重大。因此,这些油藏需要更高效的技术,以经济有效地解决开采过程中的困难和风险。

低渗、特低渗油藏一般岩石物性差、孔喉细小,因而会导致注水压力高、含水上升较快、采收率低的问题。陆上低渗油藏开发经验较多,常用的提高采收率技术有:井网加密、酸化压裂、气驱、化学驱等[3]。相对于陆上油田,海上油田的注采井网并不是很完善,且注采井距相对较大,受诸多因素限制,导致完善井网所需的费用投入较大[4]。常规酸化压裂施工时通常有施工压力高、注入排量低,导致酸化后增液效果差等问题[5]。化学驱是通过在注入水中加入聚合物、表面活性剂、碱等化学剂,改变驱替流体及油藏流体间的相互作用,达到提高采收率的目的。

活性水体系能有效降低界面张力、提高采收率,但低渗、特低渗油藏岩石孔喉细小,对注入液体粒径要求高。纳米乳液外观呈透明、半透明状态,液滴粒径在50-500 nm范围内,能够进入微小孔隙中[6]。因此,本文拟将活性水体系与纳米乳液体系原理相结合,得到具有纳米尺寸及活性水特性的纳米乳液体系[7]。使该体系粒径能够达到进入低渗、特低渗油藏的微小岩石孔隙中的标准,解决注入压力高的问题,同时利用乳液胶束增溶和有机溶剂增溶的作用提高驱油效率。

1 储层分析

海上H油藏X区块储层孔隙度分布范围为6.7~18.2%;渗透率主要分布在1×10-3~8.4×10-3μm2,地层原油粘度在42~280 mPa·s,属于低孔低渗油藏,油藏地下原油粘度差异大,驱替过程中会出现流动阻力增大、排驱压力高的问题。

2 微乳液制备

2.1 有机溶剂

针对该油藏原油粘度差异大的问题,选用工业级D-柠檬烯作为有机溶剂。柠檬烯是一种天然有机溶剂,能增强体系对原油重质烃组分的溶解能力,降低驱替阻力,且对地层环境伤害较小[8]。本文以D-柠檬烯为有机溶剂,与表面活性剂/水复配制备微乳液,并根据微乳液稀释法制备纳米乳液。

2.2 表面活性剂

亲水亲油平衡(HLB)法确定有机溶剂D-柠檬烯乳化所需的HLB值为12.5。根据该HLB值将阴离子表面活性剂SDS和5种非离子表面活性剂复配,在恒温条件下,将各表面活性剂体系分别乳化D-柠檬烯/水/醇混合物,根据乳化效果绘制三相图[9](图1),筛选表面活性剂复配体系如表1所示。

图1 不同表面活性剂复配体系的微乳液拟三相图

表1 表面活性剂复配体系

计算五种体系的微乳区面积,判断出SDS+JFC为表面活性剂时乳化效果最好。因此确定SDS/JFC按1:1.2复配体系为乳化剂。

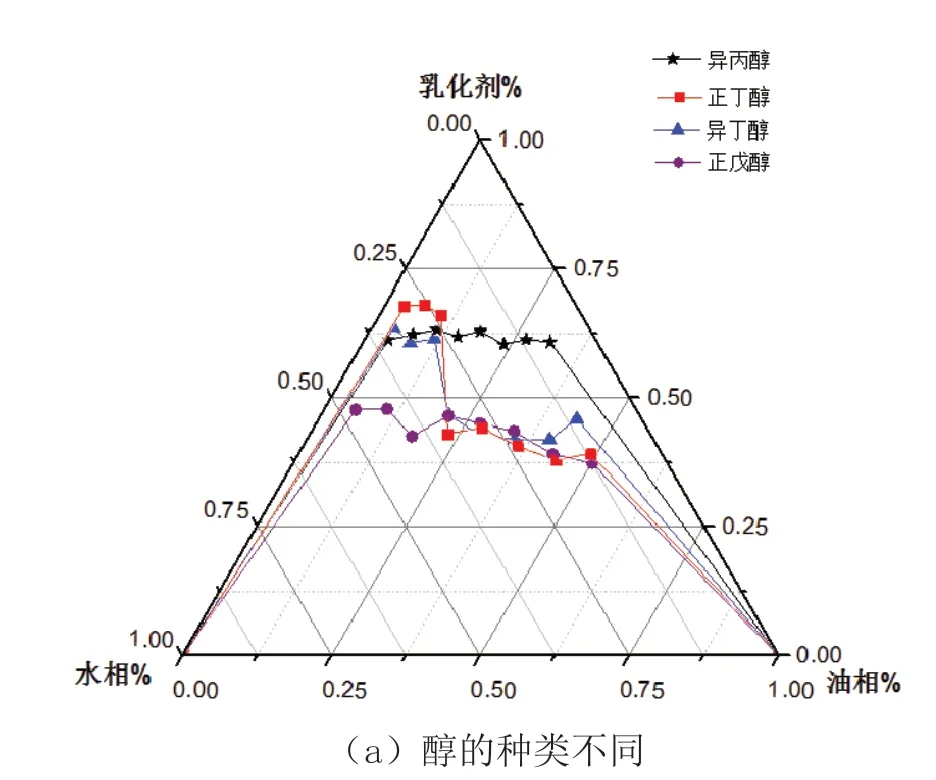

2.3 醇的种类与比例

将SDS/JFC复配体系分别与正丁醇、异丁醇、异丙醇、正戊醇=1:1混合,乳化D-柠檬烯/水混合物。根据2.2的方法绘制三相图(图2-a),根据四种体系的微乳区域面积,确定正戊醇为微乳液体系的最佳助表面活性剂。同样根据微乳液三相图(图2-b)确定正戊醇与表面活性剂用量之比(Km值)为1:1。

图2 不同醇作为助剂微乳液拟三相图

综上所述,微乳液体系选用表面活性剂与醇(SDS:JFC:正戊醇=1:1.2:2.2)复配作为乳化剂,蒸馏水为水相,D-柠檬烯为有机溶剂,油水比为1:4。混合后自发形成均一透明的微乳液。

3 纳米乳液制备及性能评价

3.1 纳米乳液的制备

将上节制备的微乳液用地层注入水分别以0.02wt%、0.05wt%、0.1wt%、0.2wt%、0.3wt%、0.5wt%和1wt%的比例稀释得到纳米乳液。

图3 微乳液稀释法得到的纳米乳液

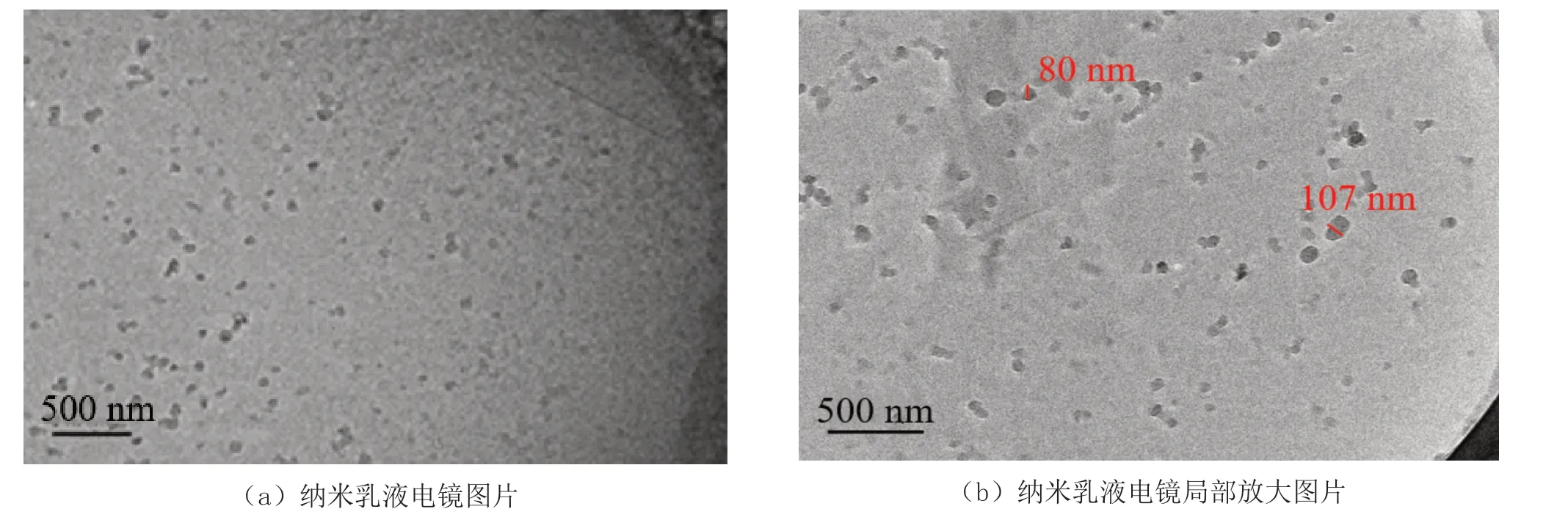

3.2 纳米乳液粒径分析

采用冷冻断裂复型制样技术,在JEM-2000EX电镜下观察所制备纳米乳液体系的微观结构并分析其粒径范围,由图4可以看出纳米乳液粒径基本分别在110 nm以内,属于纳米级范围。

图4 纳米乳液粒径分析

3.3 纳米乳液驱油性能评价

对微乳液质量分数分别为0.02wt%、0.05wt%、0.1wt%、0.2wt%、0.3wt%、0.5wt%和1wt%的纳米乳液进行驱油性能评价,分别对应1-7号岩心以0.1mL/min的速度,先后进行水驱、纳米乳液驱、后续水驱,至驱替压力稳定。物理模拟驱替实验岩心参数如表2所示,各驱替阶段的压力、产液量图5所示。

表2 纳米乳液模拟驱替实验岩心参数

图5 纳米乳液物理模拟驱替实验结果

根据图5可以看出,注入纳米乳液后采收率均有明显提升,降压性能也比较明显。对比7组纳米乳液的增油率和降压率,发现微乳液质量分数在0.1wt%以下时,增油率较低;当微乳液质量分数高于0.3wt%时,增油率能达到25%以上且降压率能达到20%。说明当微乳液质量分数在0.3wt%以上时,纳米乳液的降压增油效果达到比较理想的状态。衡量实际应用中的经济成本与效益,本文选择将微乳液以0.3%的比例稀释得到最终的纳米乳液体系。

4 驱油机理分析

(1)纳米级尺寸的乳液易进入微小孔缝

纳米乳液胶束粒径在100nm左右,远小于低渗油藏岩心孔隙半径,能够顺利通过低渗、特低渗储层的细小孔喉和裂缝。解决了常规表面活性剂溶液进入微小孔隙难的问题。

(2)纳米乳液胶束有效溶解重质烃组分

纳米乳液制备过程中选用有机溶剂D-柠檬烯作为胶束内核。柠檬烯在结构和溶解能力上类似于芳香族溶剂,和二甲苯相仿,能够溶解重油、蜡、沥青质、角质等重质烃,是石油沉淀物的优质溶剂。在驱替过程中有助于高效地乳化重质烃组分,降低驱动压力,提高采油率。

(3)表面活性剂降低界面张力

纳米乳液中的表面活性剂组分能有效降低油水界面张力,可大大降低将油滴从岩石表面脱离所克服的黏附功,有效地增强洗油能力。

5 海上平台化学药剂注入系统设计

海上采油平台空间有限、载重小、面积小,陆地常用的大体积大面积药剂注入装置无法使用,因此通常采用模块化、橇装化形式,便于根据现场条件进行布置和安装。

本纳米乳液体系的母液-微乳液,具有较好的热力学稳定性和动力学稳定性,在长期放置过程中不会发生上浮、聚结、沉降、絮凝等不稳定现象,有利于实际应用中进行长久储存及运输。因此,在进行海上油田的驱替作业时,可先由陆地实验室制备微乳液,后运送至储罐储存。在海上采油平台将母液与生产水系统以既定比例稀释,得到纳米乳液体系,以兼顾实际应用的便利性与经济可行性。

海上化学药剂注入系统装置有固定式和移动式两种,本文根据现场实际应用情况,将本纳米乳液注入系统设计为固定式装置。如图6化学药剂注入系统简图所示,该系统主要包括药剂储罐、搅拌机、电加热器、高压注入泵、控制系统及其他附属设备管道等。本纳米乳液药剂注入系统控制在控制中心实现,包括液位、压力、温度、流量、搅拌时间、注入时间等参数的PID控制。纳米乳液药剂储罐储存能力需要充分考虑平台供应船的运送时间表,通常为一个星期,即可在7天内连续注入。

图6 化学药剂注入系统简图

6 结论

(1)本文制备了SDS+JFC/正戊醇/D-柠檬烯/NaCl水微乳液体系,并用地层注入水按0.3%的比例稀释,可形成粒径在100nm左右的纳米乳液。

(2)实验发现该纳米乳液体系能有效降低注入压力,并提高原油采收率。

(3)所制备的试剂体系将活性水体系和纳米乳液的优势结合,能够渗透进低渗油藏的微小孔隙中,溶解重油、蜡、沥青质、角质等重质烃组分。

(4)本文结合海上采油平台的实际生产状况,开展了经济、可行的海上化学驱技术研究,为提高海上低渗油田采收率探索出一种可行性方法,并为海上油田经济高效开发提供了技术保障。