基于OrcaFlex的在役管道升温局部屈曲校核

2022-07-13黄明哲何杨张永辉刘伟

黄明哲,何杨,张永辉,刘伟

(海洋石油工程股份有限公司,天津300451)

引言

我国海洋油田所产原油具有含蜡量高的特点,随着海底管道服役时间变长,保温能力下降,温度不足会导致蜡沉积现象的产生[1]。蜡沉积堵塞管道,需要频繁进行清管作业,极大增加了运行成本,因此要求对管道的运行温度进行提升。而管道升温产生的热膨胀易导致管道的失效,需要对管道进行局部屈曲校核。

与设计阶段的强度校核相比,对于在役管道的校核可适当采用较为宽松的校核准则,在保证安全性的同时,避免过于保守的校核结果增加运行维护成本。本文以南海某油田现役单层输油海管为研究对象,基于DNV-OS-F101(2013)规范[2],分别采用荷载控制校核准则与位移控制校核准则进行管道升温的局部屈曲校核。该管道已服役运行超20年,保温效果明显下降,运行温度需要从原设计温度82.2℃提升至105℃。由于该管道立管部分采用J-tube拖拉方式安装,常用的AutoPIPE有限元软件无法模拟J-tube对管道的连续位移约束,故采用OrcaFlex有限元软件进行计算。

1 计算模型建立

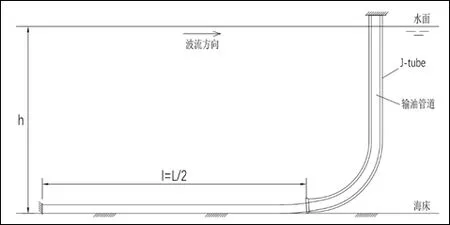

管道模型示意图如图1所示,模型包括一条8”单层输油海管以及12.75”的J-tube管道。海管长约1.766km,立管部分采用J-tube拖拉方式安装,J-tube两端通过橡胶塞固定。

图1 管道模型示意图

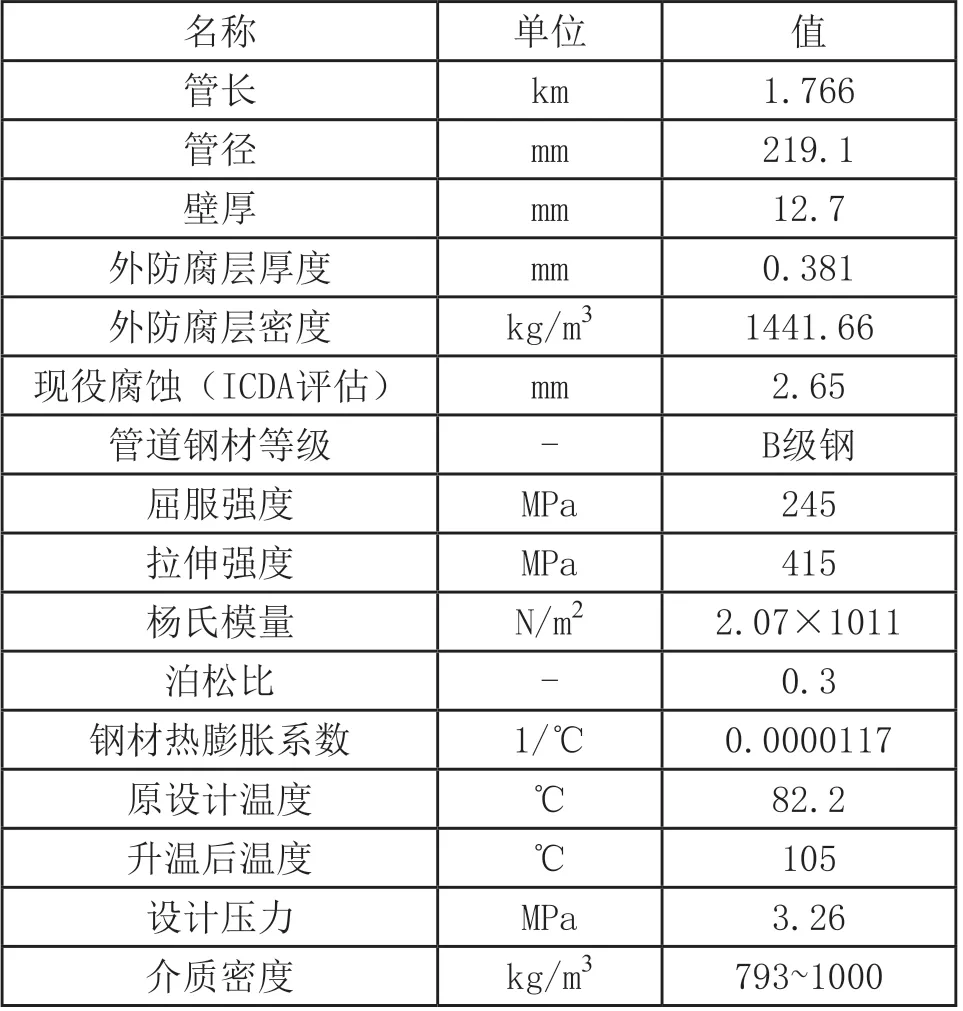

管道参数如表1所示。

表1 管道基本参数

模型的建立基于以下假定:

(1)J-tube不发生变形,对输油管道起约束作用;

(2)出于保守考虑,波流方向与直管至立管方向一致;

(3)不考虑温降效应,按105℃进行热膨胀量输入;

(4)由于管道较短,经热膨胀计算,路由上没有锚固段,并且管道两端均连接平台,摩擦力平衡点可视为管道中间点。故模型直管段取管道全长1.766km的一半0.883km,端点可视为锚固点[3]。

使用OrcaFlex软件建立了立管以及海底管道的有限元模型,如图2所示。管道采用LINE单元,为保证计算精度,直管部分单元长度设置为2m,弯管部分进行网格加密,单元长度设为0.1m。

图2 OrcaFlex有限元模型

安装温度为11.6℃,水深取路由最深水深117.51m。由于管道为现役管道,仅考虑操作期工况。一年重现期波流参数为:有义波高9.2m,峰值周期11.6s,流速1.22m/s。

2 管道局部屈曲校核方法

管道局部屈曲的校核采用DNV-OS-F101(2013)规范[3],分别基于荷载控制校核准则与位移控制校核准则对管道进行校核。

2.1 荷载控制条件(LCC)的校核准则

承受弯矩、等效轴力和内部超压力作用的管件应设计为在所有截面上满足以下条件:

适用条件为15≤ D/(t2≤45,pi>pe,|SSd|/(Sp<0.4))。承受弯矩、等效轴力和外部超压力作用的管件应设计为在所有截面上满足以下条件:

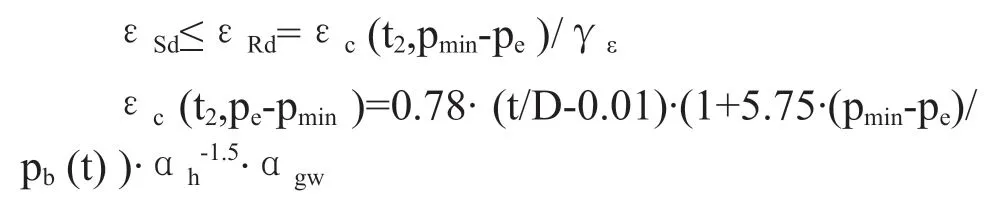

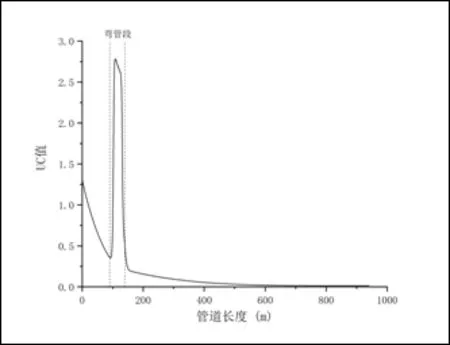

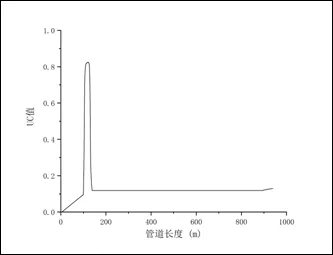

适用条件为15≤ D/(t2≤45,pi 以上式中:D为管道外径;t2为管道壁厚(安装期为名义壁厚,操作期考虑内腐蚀后的壁厚);MSd为设计弯矩;SSd为设计有效轴力;Mp为塑性弯矩抗力;Sp为塑性轴力抗力;pi为内部压力;pe为外部压力;pb为破裂压力;pc为特征压馈压力;αc为考虑应变硬化的流动应力参数;γm为材料抗力因子;γSC为安全等级抗力因子;pmin为能经受的最小内部压力。 对于弯管部分,由于与直管部分相比应力分布有着显著变化,采用简化的许用应力设计(ASD)准则进行校核。ASD准则为: σe≤η.fy |σl|≤η.fy 其中, 式中:fy为设计屈服强度;η为利用因子;N为管壁作用力;M为弯矩,使用受拉侧与受压侧中的最临界值。 承受纵向压应变(弯矩和轴力)和内部超压力作用的管件应设计为在所有截面上满足以下条件: 适用条件为D/(t2≤45,pi≥pe)。 承受纵向压应变(弯矩和轴力)和外部超压力作用的管件应设计为在所有截面上满足以下条件: 适用条件为D/(t2<45,pmin 式中:εSd为设计压应变;γε为应变抗力因子;αh=(Rt0.5/Rm)max,取值见DNV规范中表7.5与7.11;αgw为焊缝因子。 通常情况下,荷载控制准则更加严格,总可以代替位移控制准则[3]。但结合本管道的具体情况分析,管道在J-tube中受到J-tube的形状约束,可视为应变控制;管道主要受到升温产生的热膨胀作用,静荷载及环境荷载作用可忽略不计,也可视为应变控制。因此有必要对该管道进行位移控制准则下的局部屈曲校核。 校核计算采用UC值(UnityCheck)作为结果,UC值为第2章中各校核计算式结果与1的比值,UC值小于1则满足校核条件。 (1)荷载控制条件校核 输出管道LCC校核UC值沿管道长度(以立管顶端为起点)变化图如图3所示,对弯管段(横坐标90m-140m)以外的直管段部分采用LCC校核,最大UC值为1.31。 图3 LCC校核UC值沿管道长度分布 对弯管段(横坐标90m-140m)采用ASD校核,输出管道等效应力和纵向应力沿管道长度分布如图4、5所示。 图4 等效应力沿管道长度分布 得到ASD校核结果如表2所示。 表2 管道ASD校核结果 图5 纵向应力沿管道长度分布 基于上述结果,直管段LCC校核与弯管段ASD校核UC值均大于1,无法满足荷载控制条件下的强度要求。 (2)位移控制条件校核 对管道进行DCC校核,输出DCC校核UC值如图6所示。 图6 DCC校核UC值沿管道长度分布 最大UC值位于弯管段处,最大值为0.82,能够满足位移控制条件下的强度要求。 本文使用OrcaFlex有限元软件对J-tube内输油管道的升温进行了局部屈曲校核,并从校核结果中得到如下结论: (1)OrcaFlex能够较好地模拟J-tube内管道升温的热膨胀效应以及J-tube对管道的位移约束;同时OrcaFlex内置的校核模块能够高效地进行局部屈曲校核。 (2)相对于荷载控制校核条件,位移控制校核条件更加宽松,但应用条件较为苛刻。对于该位移控制条件下的在役管道,可以考虑使用位移控制准则进行局部屈曲的校核。 (3)该管道直管段LCC校核及弯管段ASD校核均无法通过,虽然DCC可以校核通过,但弯管处产生的应力应变较大,在升温后仍需要密切监测该管道的运行状况。

2.2 位移控制条件(DCC)的校核准则

3 局部屈曲校核结果

4 结语