基于两种不同材料的间接蒸发冷却换热芯体的试验研究

2022-03-22屈名勋金洋帆武茁苗

屈名勋 黄 翔 金洋帆 陈 梦 武茁苗

(西安工程大学 西安 710048)

0 引言

随着国家为应对全球气候挑战而出台的“2030年达到碳达峰,2060年实现碳中和”的战略目标的提出[1],使得“节能减碳”将成为国家各行各业未来发展中需要着重关心的核心问题之一。节能环保的“蒸发冷却技术”也将扮演着更加重要的角色,在各行各业将得到更为广泛的应用。特别是在未来高效适用的间接蒸发冷却技术将成为数据中心、大型公共建筑、工业厂房等领域节能降耗的优质技术选择[2,3]。而对于间接蒸发冷却空调设备性能的提升而言,其核心所在是提高间接蒸发冷却换热芯体的性能,而换热芯体性能提升的关键因素之一就在于芯体制作材料的合理选取。通过对不同材料间接蒸发冷却换热芯体的试验研究,结合不同材料特性对芯体效率影响的理论分析,为芯体的科学选材提出合理意见是尤为关键的。

1 试验研究

1.1 两种不同材料间接蒸发冷却换热芯体试验台

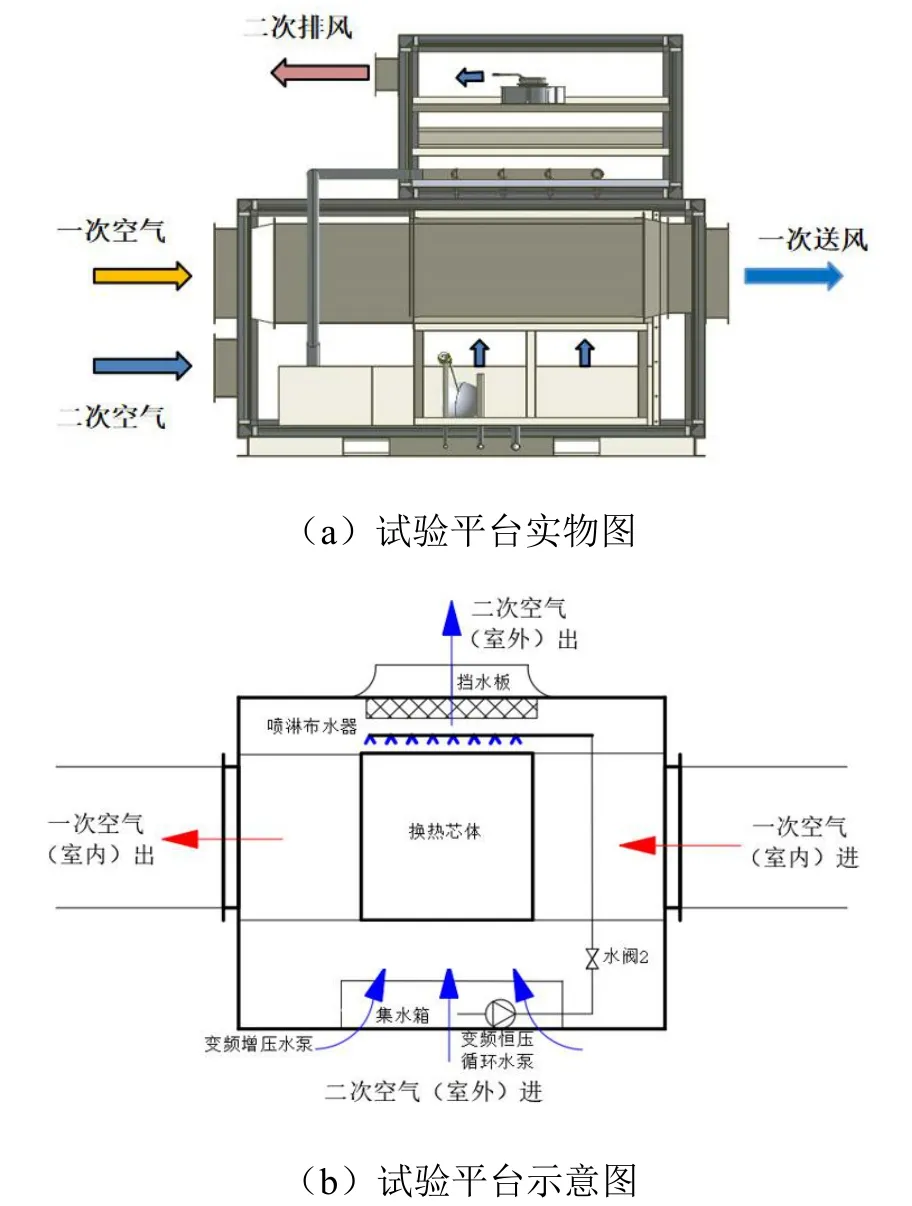

图1 为涂有亲水涂层的金属铝箔芯体的间接蒸发冷却空调试验平台。该试验平台间接蒸发冷却换热芯体为倾斜45°摆放,二次空气由左下部进风口进入湿通道,流经湿通道后由机组右上部二次排风口排出,一次空气由右下方进风口进入干通道,流经干通道后由机组左上部一次送风口送出。该试验台四个进、出风口尺寸均为250mm×250mm。一次风机为EC 变频风机,二次风机为变频离心风机,一次风机风量调节范围为500m3/h~1800m3/h,二次风量调节范围为500m3/h~2200m3/h。亲水铝箔芯体为独立一次空气进风,二次空气为室外新风,间接蒸发冷却换热芯体具有上下两套布水装置,一二次进风均具有预热装置。

图1 涂有亲水涂层的金属铝箔芯体间接蒸发冷却空调试验平台Fig.1 Indirect evaporative cooling air conditioning test platform with a metal aluminum foil core coated with a hydrophilic coating

图2 为改性高分子聚合物芯体的间接蒸发冷却空调试验平台。该试验平台间接蒸发冷却换热芯体为倾斜90°摆放,二次空气由左下方进风口进入湿通道,流经湿通道后由机组顶部二次排风口排出,一次空气由左上方进风口进入干通道,流经干通道后由机组右侧送风口送出。该试验台其一次风进口尺寸为800mm×550mm、出口尺寸为250mm×250mm,二次风进口尺寸为800mm×350mm。该间接蒸发冷却试验平台一次风机为变频离心风机、二次风机为EC 变频风机,一次风机风量调节范围为500m3/h~1800m3/h, 二次风量调节范围为500m3/h~3000m3/h,此芯体一次空气进风与二次进风同为室外新风间接蒸发冷却换热芯体,布水为上部喷淋布水装置,一、二次进风也都具有预热装置。

图2 改性高分子聚合物换热芯体间接蒸发冷却空调试验平台Fig.2 Modified polymer heat exchange core indirect evaporative cooling air conditioning test platform

1.2 间接蒸发冷却空调机组的原理与性能分析

间接蒸发冷却空调机组其核心在于内部的间接蒸发冷却换热芯体,目前间接蒸发冷却换热芯体的主要形式有:板翅式、卧管式、立管式、板管式等多种形式[4]。近些年来在实际应用中,由于板翅式间接蒸发冷却换热芯体的结构紧凑、换热效率较高而被广泛应用,板翅式间接蒸发冷却结构如图3所示。

图3 板翅式间接蒸发冷却换热芯体示意图Fig.3 Schematic diagram of plate-fin indirect evaporative cooling heat exchange core

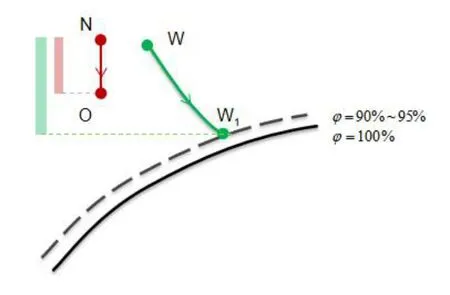

间接蒸发冷换热芯体使被冷却空气(一次空气)不与水接触,利用隔有间壁的二次空气与水接触,使得二次通道发生直接蒸发冷却过程,二次空气温度下降从而通过间壁传热降低一次空气温度,间接蒸发冷却的主要特点是降低一次空气温度的同时保持一次空气的含湿量不变,其理论最低温度可降至二次空气的湿球温度。间接蒸发冷换热芯体湿工况下空气处理过程如图4所示,此时二次通道淋水。一次空气被从N 进口状态等湿冷却到O 状态点、二次通道中二次空气则由W 进口状态近似等焓加湿降温到W1状态点。

图4 间接蒸发冷却换热芯体湿工况空气处理过程Fig.4 The air treatment process of the indirect evaporative cooling heat exchange core under wet conditions

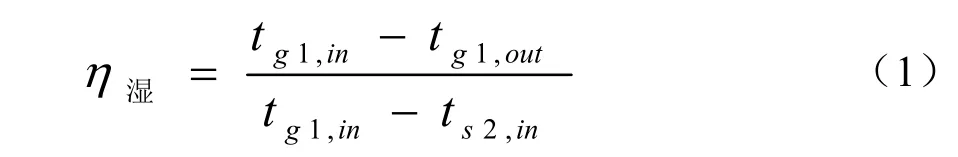

间接蒸发冷却器的蒸发效率计算公式为:

式中,η湿为间接蒸发冷却换热芯体湿模式下蒸发冷却湿球效率,%;tg1,in为一次空气进风干球温度,℃;tg1,out为一次空气出风干球温度,℃;tS2,in二次空气进风干球温度,℃。

2 试验及结果分析

2.1 试验过程及参数测量

对于以上两个试验平台进行测试,采用如表1所示的Testo 174H 温湿度自计仪测试机及多路数据记录仪、Testo 405V1 热敏式风速仪等仪器分别对每个实验平台四个一、二次空气进出风的干、湿球温度以及相对湿度、风速进行测量。测点均匀的布置在对应的风口处,试验中各个进、出风截面的测点布置如图5所示,各个进出风截面均匀布置2个测点,最后取其平均值[5-7]。

表1 主要测试仪表Table 1 Main test instruments

图5 机组进、出风截面测点布置图Fig.5 Layout of measuring points for the air inlet and outlet cross-sections of the unit

间接蒸发冷却机组风量的计算公式为:

式中:qv为风量,m3/s;vp为断面平均风速,m/s;F为测定断面的面积,m2。

2.2 不同环境温度下不同材料芯体的性能分析

(1)过渡季节工况下不同芯体的温降及效率

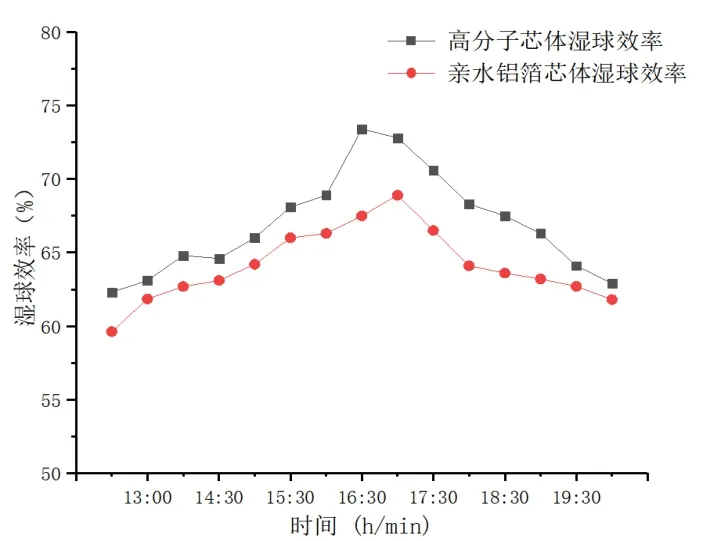

如图6所示,为试验在选取过渡季节典型日即二次空气即室外新风干球温度在18℃~24℃之间,湿球温度在8℃~16℃,其中亲水铝箔芯体的一次空气进风干球温度在25.5℃~28.5℃之间,对两种材料芯体进行相同布水压力下即0.4MPa 压力下,在风量为1500m3/h、二/一风量比1:1 的工况下进行试验。亲水铝箔芯体的一次空气平均出风温度18.36℃,改性高分子芯体一次空气出风平均温度16.42℃。图7为该工况下其中亲水铝箔芯体平均湿球效率63.1%、改性高分子芯体平均湿球效率64.4%。

图6 过渡季节工况下不同材料芯体温降Fig.6 The temperature drop of different material cores in the transitional season

图7 过渡季节工况下不同材料芯体湿球效率Fig.7 Wet bulb efficiency of different material cores in transitional seasons

(2)高温工况下的不同芯体的温降及效率

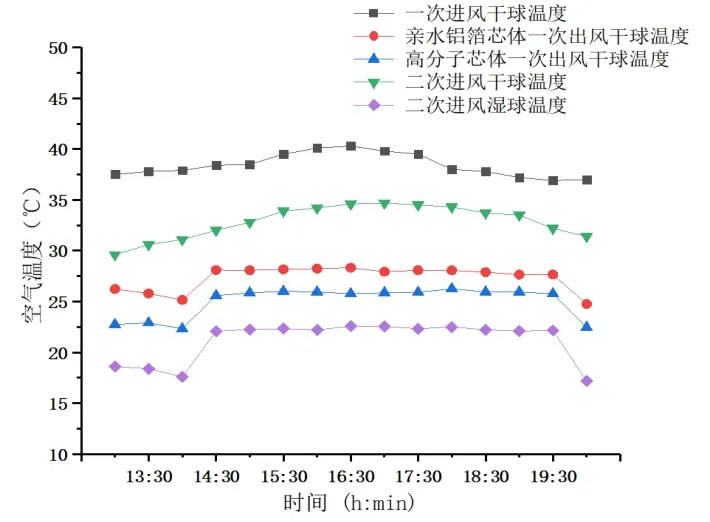

如图8所示,为试验在选取夏季典型日即二次空气即室外新风干球温度在29.5℃~35℃之间,其中亲水铝箔芯体的一次空气进风干球温度在37℃~40.5℃之间,二次空气湿球温度在17℃~23℃时,对两种材料芯体进行相同布水压力下即0.4MPa 压力下,在风量为1500m3/h、二/一风量比1:1 的工况下进行试验。亲水铝箔芯体的一次空气平均出风温度27.34℃,改性高分子芯体一次空气出风平均温度25.02℃。图9 为该工况下,亲水铝箔芯体平均湿球效率64.13%、改性高分子芯体平均湿球效率67%。

图8 高温况下不同材料芯体温降Fig.8 The temperature drop of different material cores under high temperature conditions

图9 高温工况下不同材料芯体湿球效率Fig.9 Wet bulb efficiency of different material cores under high temperature conditions

2.3 不同二/一次风量比下不同材料芯体的性能分析

(1)不同风量比下不同芯体的温降

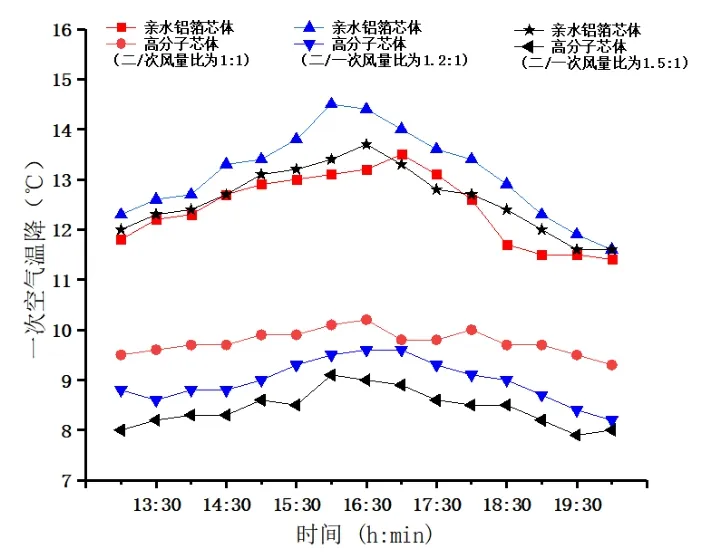

在室外气象参数为空气干球温度在29℃~35℃,空气相对湿度在27%~40%之间,其中进入亲水铝箔芯体一次空气进风温度在32℃~38℃之间,改性高分子芯体二、一次侧空气都为室外新风,以一次侧风量为1500m3/h 为基础下分别在二/一次风量比分别为1:1、1.2:1、1.5:1 的三种风量比下进行试验。如图10所示,改性高分子芯体在风量比为1:1 时,一次空气温平均降幅度最大达到9.76℃;亲水铝箔芯体在风量比为1.2:1 时,一次空气平均温降幅度最大达到13.11℃。同时由图10 可知,在进入亲水铝箔芯体一次空气平均干球温度比进入改性高分子芯体的一次空气平均干球温度高3℃,两个芯体的二次空气都为同样的室外空气时,亲水铝箔芯体的平均温降比改性高分子芯体高3.5℃,同时也可得到在间接蒸发冷却中一次空气温度越高,在同样二次空气条件下一次空气的温降幅度越大。

图10 不同二/一次风量比下不同材料芯体一次空气温降Fig.10 Primary air temperature drop of different material cores under different ratios of secondary/primary air volume

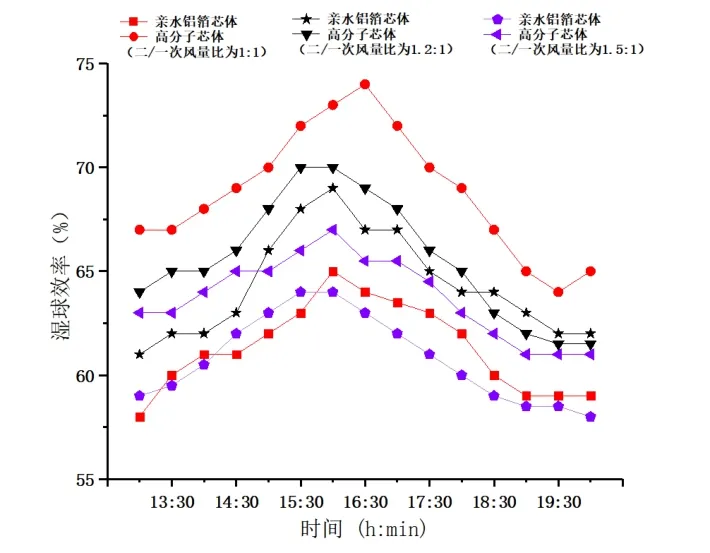

(2)不同风量比下不同芯体的效率

如图11所示,改性高分子芯体在风量比为1:1时其平均湿球效率达到最大值68.8%,亲水铝箔芯体在风量比为1.2:1 时,其平均湿球效率达到最大值64.3%。并且由图11 可知,最佳风量比下亲水铝箔芯体最佳效率值为69%,最佳风量比下改性高分子芯体最佳效率值为74%。并且在两个芯体的二次空气都为同样的室外空气时,而进入亲水铝箔芯体一次空气平均干球温度比进入改性高分子芯体的一次空气平均干球温度高3℃的工况下,高分子芯体的平均湿球效率比亲水铝箔芯体高4.6%。由此可见改性高分子芯体整体的换热效率是优于亲水铝箔芯体的。

图11 不同二/一次风量比下不同材料芯体湿球效率Fig.11 Wet bulb efficiency of different material cores under different ratios of secondary/primary air volume

3 不同材料特性对间接蒸发冷却换热芯体性能影响分析

3.1 现阶段间接蒸发冷却换热芯体材料的分类

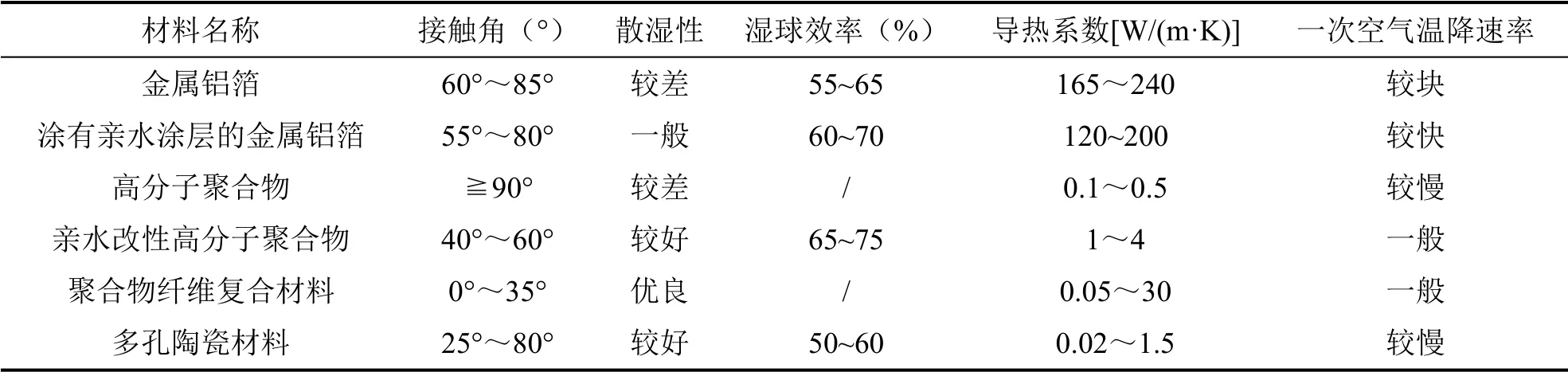

现阶段在间接蒸发冷却芯体制作中,芯体材料的选择分别有金属铝箔、涂有亲水涂层的金属铝箔、高分子聚合物、亲水改性高分子聚合物以及多孔陶瓷材料等6 大种材料。这6 种间接蒸发冷却芯体材料的材料特性在一般夏季工况(即:芯体进风干球温度在28℃~35℃,相对湿度在35%~45%)时,对间接蒸发冷却芯体的间接蒸发冷却湿球效率以及传热速率的影响如表2所示[8-13]。

表2 不同材料的间接蒸发冷却换热芯体主要性能参数Table 2 Main performance parameters of indirect evaporative cooling heat exchange cores of different materials

3.2 材料对间接蒸发冷却换热芯体换热效果的影响

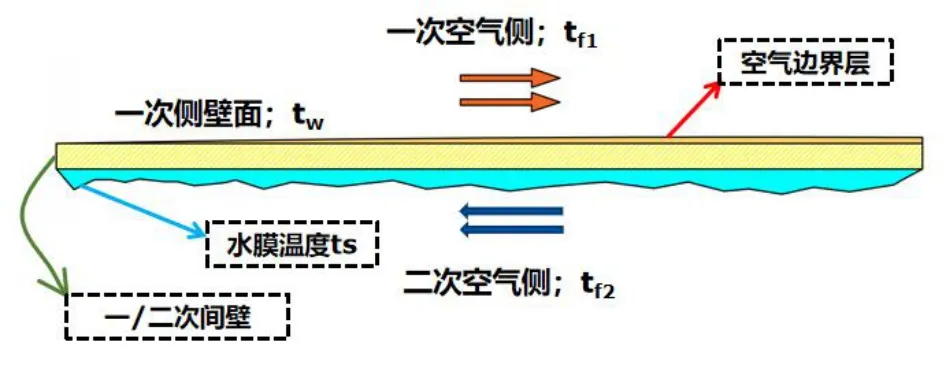

对于间接蒸发冷却芯体而言其热传递主要在二、一侧间壁两侧进行,其间壁换热原理示意图如图12所示,上部为干通道,下部为材料壁面附有水膜的湿通道,在湿通道侧应该有更加好的亲水性、散湿性。因为湿通道的亲水性与材料表面的散湿性决定着湿通道水膜附着的均匀程度、水膜的厚度、水膜扩散蒸发的快慢,水膜的附着情况的优劣决定着湿通道气水进行热湿交换(即就是水膜发生相变通过吸收一/二次间壁、二次空气以及水膜自身的热将显热转化为二次空气的潜热过程)的蒸发过程进行的优劣,而材料的导热系数决定了一次空气通过一/二次间壁的导热将热量传递到二次通道的导热速度的快慢。因为目前大多数芯体材料壁厚都做不到可忽略导热系数影响的0.28mm 以下[14],所以材料本身的导热性也影响着间壁传热的主要因素之一。

图12 间接蒸发冷却芯体间壁换热原理示意图Fig.12 Schematic diagram of heat transfer principle of indirect evaporative cooling core wall

由表2 可知,在相同条件下芯体的间接蒸发冷却湿球效率与材料特性中湿通道材料表面的亲水性呈负相关,即芯体材料的亲水性(接触角)越大而其湿球效率降越低。其结果与上部分试验结果反应一致,其中湿球效率由高到低依次为:亲水改性高分子聚合物>涂有亲水涂层的金属铝箔>金属铝箔>高分子聚合物>多孔陶瓷;材料的导热系数与芯体二、一侧次导热速率呈正相关,其导热速率的快慢顺序依次为:金属铝箔>涂有亲水涂层的金属铝箔>改性高分子聚合物>聚合物纤维>高分子聚合物>多孔陶瓷。所以在选材中应结合干湿通道的差异性综合考量来选取。

4 结论

(1)在典型过渡季节工况下,其中亲水铝箔芯体平均湿球效率63.1%、改性高分子芯体平均湿球效率64.4%。在典型夏季工况时,亲水铝箔芯体平均湿球效率64.13%、改性高分子芯体平均湿球效率67%。同时由分析可知改性高分子芯体的亲水性优于亲水铝箔芯体,且高分子材料表面的散湿性也较好。虽然亲水铝箔芯体材料的导热性比改性高分子芯体高约30~200 倍左右,但实验表明改性高分子芯体整体湿球效率优于亲水铝箔芯体,所以对于间接蒸发冷却而言,湿通道材料表面的亲水性以及散湿性对于间接蒸发冷却效率的影响更为关键。

(2)通过实验表明,改性高分子芯体在风量比为1:1 时其平均湿球效率达到最大值68.8%,亲水铝箔芯体在风量比为1.2:1 时其平均湿球效率达到最大值64.3%。则说明对于亲水铝箔芯体材料而言其导热性较好,可实现一、二侧热量的快速传递,所以其最佳二/一次风量比为1.2:1。而改性高分子芯体因为材料导热系数较小,所以其一、二侧热量的快速传递较慢,所以其需要较小的风量比以实现换热时间上的补偿以取得更最优的换热效果。

(3)对于间接蒸发冷却芯体的材料而言间接蒸发冷却湿球效率与材料特性中湿通道材料表面的亲水性表征参数接触角呈负相关,材料的导热系数与芯体一、二次侧导热速率呈正相关。在间接蒸发冷却换热芯体材料选取之中应综合考虑材料特性差异对间接蒸发冷却芯体湿通道水膜附着情况对芯体蒸发效果、材料自身导热系数对一、二次侧的间壁导热速率的影响,综合考量来选取。