湘味卤汁卤制过程品质变化及调质工艺优化研究

2022-07-13莫鑫冯绪忠周劲松赵良忠李明龚周亮艾道迎刘超

莫鑫,冯绪忠,周劲松,赵良忠*,李明,龚周亮,艾道迎,刘超

(1.邵阳学院 食品与化学工程学院,湖南 邵阳 422000;2.豆制品加工与安全控制湖南省重点实验室, 湖南 邵阳 422000;3.劲仔食品集团股份有限公司,湖南 岳阳 414000; 4.深圳尚古堂食品发展有限公司,广东 深圳 518000)

湘味卤汁源于药卤,具有浓郁的湖湘风味和保健作用,呈褐色,富有卤料香味,富含游离氨基酸以及多种中草药浸出成分,是湘味卤制品生产的核心。纯正的湘味卤汁需要香辛料、调味料等经过科学的配伍制定而成。湘味卤制品加工时,卤汁循环使用,循环的次数多时,卤汁的风味下降,大部分企业都是按经验补充卤料,缺乏科学指导,容易造成卤汁品质波动。因此,大多数企业将卤汁重复使用固定次数后直接作为废水排放,既造成污染环境又浪费资源。陈浩等[1]研究卤汁多次循环使用后,卤汁的食品安全符合国家标准要求;尹乐斌等[2]对湘味卤汁重复使用过程中挥发性成分进行测定,醛类和芳香族类成为卤汁中最主要的挥发性成分;伍涛等[3]研究表明卤制150次过程中的卤汁pH值缓慢下降,卤汁的L*、b*值均呈现显著性降低,卤汁中的香辛料成分有较好的抑制氧化作用。因此,卤汁循环使用后,可以再回收利用,不仅可提升卤汁的附加值,提高企业的生产效益,而且可以有效解决卤制品企业卤汁排放污染环境的问题。

近年来,我国调味品行业产量直线上升,每年产值涨幅达20%左右,调味品行业成为新的经济增长点[4]。雷兰兰等[5]将榨菜腌制产生的含盐废水通过膜分离等工艺优化,生产了一种新型的营养调味汁;曹宝忠等[6]将盐渍菜卤汁经净化处理后应用于调味品的酿造中。但目前关于湘味卤汁产品开发技术尚未见报道。

本研究以湘味卤汁为主要原料,研究其在卤制过程中的品质变化规律,对品质指标进行相关性分析,确定影响湘味卤汁品质的关键指标;并对湘味卤汁辅料牛肉膏、卤料、焦糖、白砂糖添加量进行优化,得到最佳调质工艺配方,以期为湘味卤汁的综合利用及新型卤香调味品开发提供参考价值,为实现湘味卤汁产业化生产提供理论支持。

1 材料与方法

1.1 材料

1.1.1 原料

湘味卤汁:取自湖南某食品有限公司湘味卤制品生产车间新鲜卤汁与4次卤制后准备废弃的卤汁;豆干:实验室自制;卤料配方(以1000 mL卤汁计):花椒2.8 g、小茴香3.5 g、八角1.75 g、桂皮1.05 g、白芷1.4 g、甘草0.7 g、香叶1.05 g,市售;白砂糖:市售;牛肉膏:青岛滴滴香餐饮配料有限公司;焦糖色素:桂林红星食品配料有限责任公司;食盐:雪天盐业集团股份有限公司。

1.1.2 试剂

氢氧化钠(分析纯):天津市科密欧化学试剂有限公司;酚酞:天津市石英钟厂霸州市化工分厂;甲醛:西陇科学股份有限公司。

1.1.3 仪器与设备

NDJ-5S黏度计;FE28-TRIS型 pH计 梅特勒-托利多国际有限公司;Velocity 18R型离心机(台式冷冻离心机) 澳大利亚达卡米公司;LE204E型电子天平 长沙艾迪生物科技有限公司;CR-400型色彩色差仪 常州三丰仪器科技有限公司;PAL-1型手持糖度计 广州市爱宕科学仪器有限公司。

1.2 方法

1.2.1 卤制次数对卤汁品质影响

采用新鲜卤汁与豆干按质量比1∶1,在80 ℃,2 h条件下不补料连续卤制4次。检测卤制过程中卤汁的理化指标变化,并分析各指标之间的相关性,探究卤制次数对卤汁品质的影响。

1.2.2 卤汁调质工艺

1.2.2.1 工艺流程

湘味卤汁→脱脂→过滤→补料→浸提→过滤→均质。

1.2.2.2 操作要点

脱脂:称取1000 mL卤汁,在3500 r/min,10 ℃,10 min条件下进行离心处理。

过滤:将离心后的上清液进行油水分离200目过滤。

补料:将辅料补加到预处理好的卤汁中。

浸提:与卤汁混合煮沸后,85 ℃保温15 min,调整风味。

过滤:用200目滤布将浸提好的卤汁过滤,除去卤料渣。

均质:用超微湿法粉碎机将过滤好的卤汁均质2 min。

1.2.3 物理指标测定

1.2.3.1 亮度值测定

采用CR-400型色彩色差仪进行测定,卤汁测量前先用校正板校准色差仪,取20 mL卤汁于平板中,用色差计测定亮度值(L*),每组3次平行试验。

1.2.3.2 黏度测定

量取25 mL卤汁,采用NDJ-5S黏度计测定卤汁的黏度。

1.2.3.3 可溶性固形物含量测定

采用手持式折光仪测定。

1.2.4 化学指标测定

1.2.4.1 盐度测定

参照GB 5009.44-2016《食品安全国家标准 食品中氯化物的测定》[7]。

1.2.4.2 氨基酸态氮测定

参照GB 5009.235-2016《食品安全国家标准 食品中氨基酸态氮的测定》[8]。

1.2.4.3 总酸测定

参照GB 12456-2021《食品安全国家标准 食品中总酸的测定》[9]。

1.2.4.4 pH测定

采用FE28-TRIS型pH计测定。

1.2.5 安全指标测定

1.2.5.1 过氧化值测定

参照张灵枝[10]的分光光度法测定;限量标准参考GB 2716-2018《食品安全国家标准 植物油》[11]中过氧化值安全限量参考值0.25 g/100 g,根据公式换算为19.7 meq/kg。

1.2.5.2 铬含量测定

参照GB 5009.123-2014 《食品安全国家标准 食品中铬的测定》[12];限量标准参照GB 2762-2017《食品安全国家标准 食品中污染物限量》[13]中铬允许的最高限量水平为1 mg/kg。

1.2.6 感官评价

由10名有经验的食品专业评价员组成评定小组,分别对卤汁的色泽、口感、滋味和香气进行评定,采用百分制,具体的感官评价标准见表1。

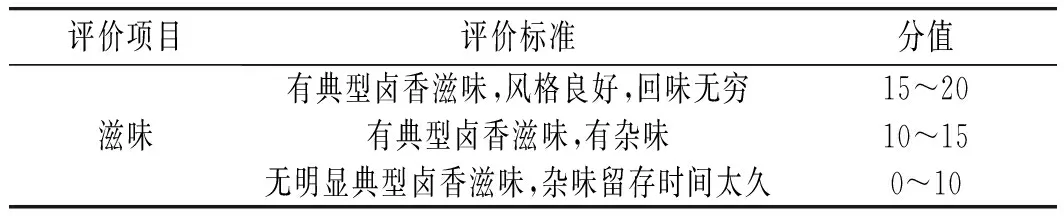

表1 卤汁感官评价标准Table 1 The sensory evaluation standard of brine

续 表

1.3 湘味卤汁调质工艺优化

1.3.1 单因素试验

采用单因素试验,试验水平分别选择卤料添加量为0.50%、0.75%、1%、1.25%、1.50%;焦糖色素添加量为0.1%、0.2%、0.3%、0.4%、0.5%;牛肉膏添加量为0.5%、1.0%、1.5%、2.0%、2.5%;白砂糖添加量为0.1%、0.3%、0.5%、0.7%、0.9%,探究各因素水平对卤汁综合评分的影响。

1.3.2 响应面试验

根据以上4组单因素试验结果,以卤料添加量、焦糖色素添加量、牛肉膏添加量、白砂糖添加量为影响因素,以氨基酸态氮、可溶性固形物、L*、感官评分为响应值,将影响卤汁品质的关键理化指标与感官评分进行Min-Max标准化(Min-Max normalization)处理,得到各指标的标准化评分[14-16]。根据权重系数感官评分0.4、可溶性固形物0.25、L*值0.2、氨基酸态氮0.15,求得综合评分结果。

Min-Max标准化也称为离差标准化,是对原始数据的线性变换,使结果值映射到[0~1]之间,转换函数如下:

式中:Xnormal为标准化值,X为样本实测值,Xmax为样本数据的最大值,Xmin为样本数据的最小值。

1.4 数据处理

数据采用Excel 2017、Origin 2018和IBM SPSS Statistics 26.0进行图像绘制及处理。

2 结果与分析

2.1 卤制次数对卤汁品质的影响

2.1.1 理化指标

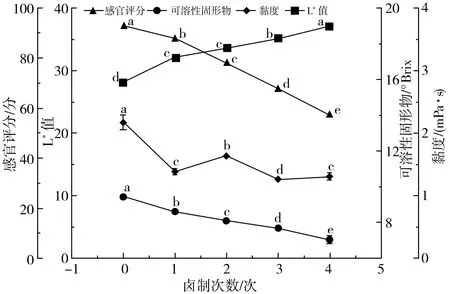

图1 卤汁在卤制过程中物理指标变化Fig.1 Changes of physical indexes of brine during the marinating process

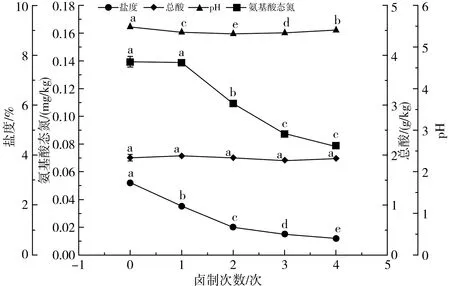

图2 卤汁在卤制过程中化学指标变化Fig.2 Changes of chemical indexes of brine during the marinating process

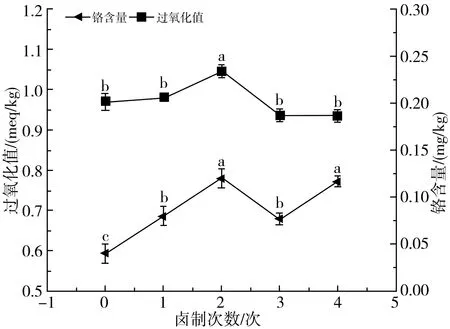

图3 卤汁在卤制过程中安全指标变化Fig.3 Changes of safety indexes of brine during the marinating process

由图1可知,在卤制过程中,卤汁的可溶性固形物、感官评分随着卤制次数的增加均呈下降趋势,L*则呈上升的趋势。且在卤制第4次时可溶性固形物、感官评分达到最低,与新鲜卤汁相比,分别下降了39.88%、25.70%、38.11%,随着卤制次数的增加,卤汁中的成分渗透到豆干中,可溶性固形物降低,从而影响卤汁的内部形态,卤汁中线性高聚物分子间距离增大,分子之间产生碰撞频率降低,因而黏度下降,感官品质也随之下降;与此同时,随着卤汁中色素被吸附,L*值不断增大达到37.08±0.66,增加了31.93%,亮度值增大。由图2可知,卤汁的氨基酸态氮、盐度随着卤制次数的增加均呈下降趋势,与新鲜卤汁相比,分别下降了43.72%、77.27%,且随着卤制次数的增加变化率逐渐减小;总酸变化趋势不明显,在1.89~1.99 g/kg范围波动;pH先降低后上升,在5.3~5.5范围内波动,随着卤汁固形物不断降低,卤汁被稀释,电离度增大,且电离度比例增大倍数超过稀释倍数,pH减小;随着稀释倍数继续增大,体积变大,H+物质的量变化不大,pH增大。由图3可知,随着卤制次数的增加,卤汁中过氧化值先增加后降低,在卤制过程中油脂氧化受到香辛料中抗氧化成分的抑制作用,且部分氧化油脂被豆干吸附,导致过氧化值降低;铬含量总体呈上升趋势,主要来自卤制过程中不锈钢接触材料,但均明显低于食品安全限量标准。综合理化指标与感官评分,随着卤制次数的增加,卤汁的品质不断下降,故以此为参考对卤汁进行后续试验。

2.1.2 品质相关性分析

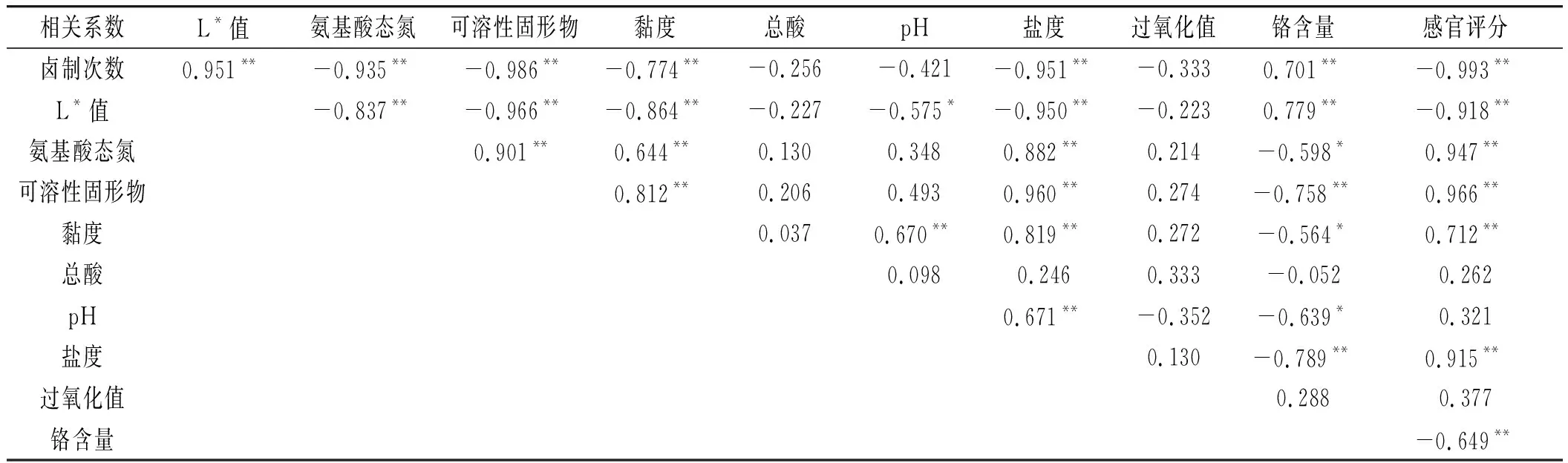

由表2可知,卤制次数与氨基酸态氮、可溶性固形物、黏度、盐度和感官评分呈极显著负相关关系(r为-0.935,-0.986,-0.774,-0.951,-0.993),与L*值、铬含量呈极显著正相关关系(r为0.951,0.701)。即随着卤制次数增加,卤汁的氨基酸态氮、可溶性固形物、黏度、盐度和感官评分明显降低,L*值、铬含量反而增加;随着卤制次数的增加,一方面,卤汁中的理化成分及色素渗透到豆干中,卤汁中的可溶性固形物含量降低;另一方面,在卤制过程中,豆干在高浓度盐溶液条件下脱水,稀释卤汁,造成可溶性固形物含量下降[17-18],L*值上升。随着卤制次数增加,感官评分与L*值、铬含量呈极显著负相关关系(r为-0.918,0.649);与氨基酸态氮、可溶性固形物、黏度、盐度呈极显著正相关关系(r为0.947,0.966,0.712,0.915);与总酸、pH无显著相关性。以此为基础确定卤制过程中影响卤汁品质的关键指标。

表2 卤汁理化指标之间的相关性分析Table 2 The correlation analysis of physicochemical indexes of brine

2.1.3 卤制过程中关键指标确定

综上,根据卤制过程中理化指标变化情况结合各指标与感官评分的相关性分析可知,选择相关系数>0.900的理化指标为卤制过程中影响卤汁品质的关键指标。随着卤制次数的增加,卤汁的L*值、氨基酸态氮、可溶性固形物含量、盐度与感官评分之间呈极显著相关关系(r为-0.918,0.947,0.966,0.915),且相关系数均>0.900。当不补料连续卤制至第4次时感官评分为(57.53±0.56)分<60分,此时L*值为37.08±0.66,氨基酸态氮为(0.0784±0.002) mg/kg,可溶性固形物含量为(7.03±0.21) °Brix,盐度为(0.66±0.02)%,因此,将卤制第4次确定为卤制终点,并将此时各理化指标参数确定为湘味卤汁品质的关键限值。由于卤汁在使用前需要调整至固定初始盐度,因此不作为优化参考指标,在调质工艺单因素试验前,对废弃卤汁进行前处理,根据初始盐度统一补加食用盐,使卤汁盐度保持在3%。因此,确定以L*值、氨基酸态氮、可溶性固形物含量与感官评分为参考指标计算得到的综合评分作为调质工艺优化的评价指标。

2.2 单因素试验结果

单因素试验结果见表3。

2.3 响应面试验

2.3.1 响应面分析与结果

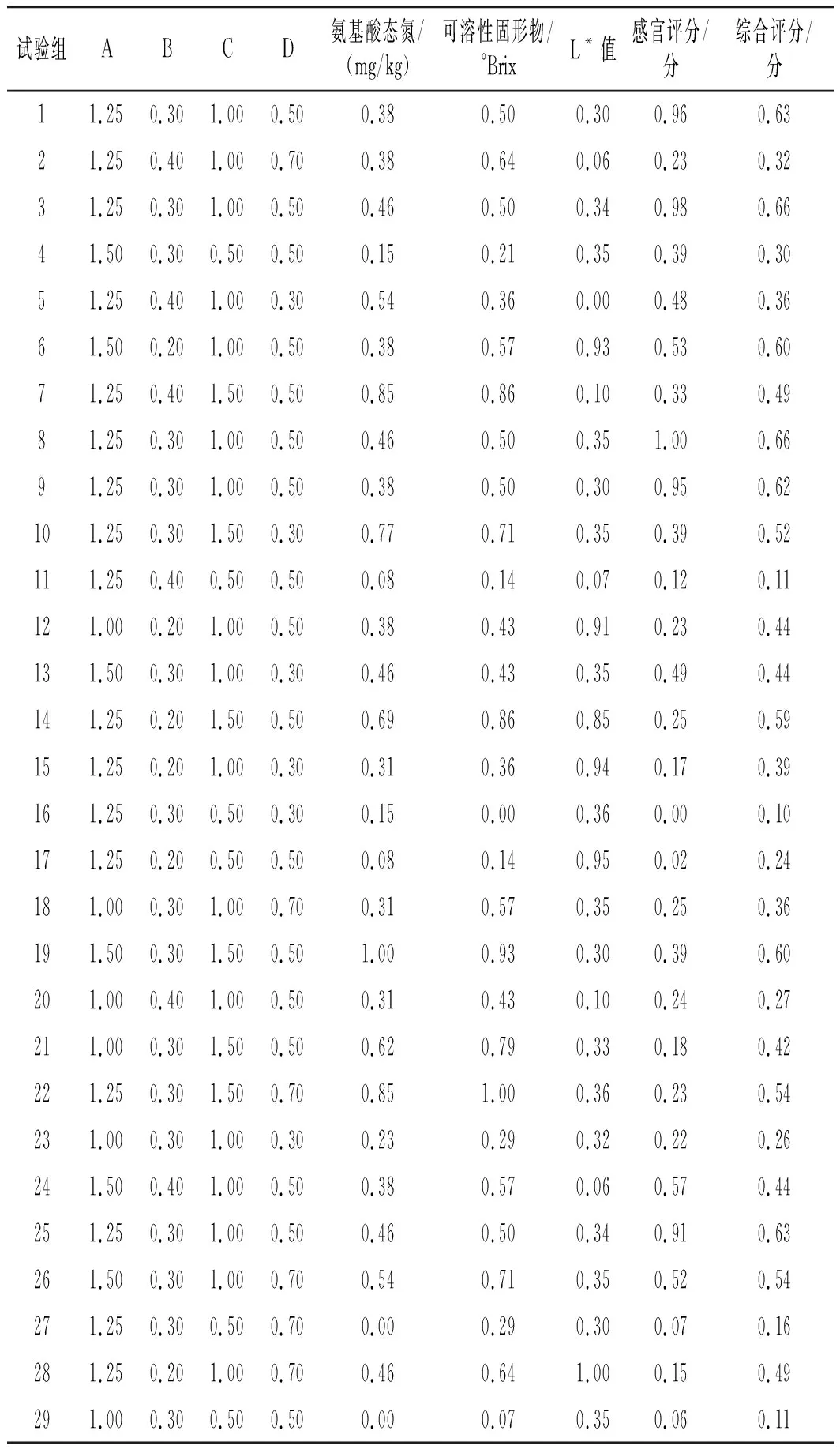

响应面试验设计及结果见表4。

表4 响应面试验设计及结果Table 4 The response surface experiment design and results

2.3.2 响应面回归模型建立与方差分析

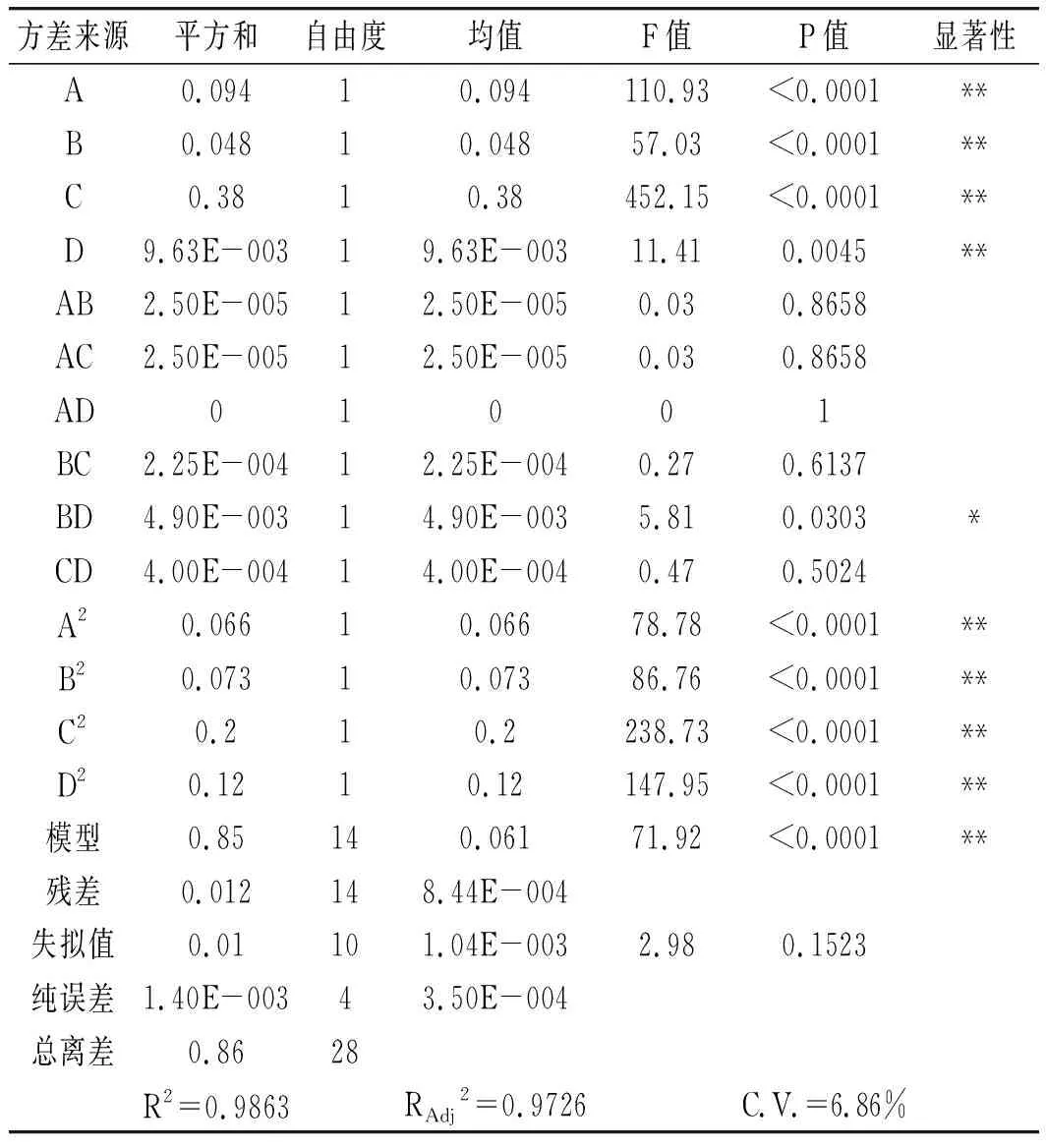

利用Design-Expert 8.0.6 软件对各因素进行回归分析,以综合评分为响应值,回归方程的预测模型:Y=0.64+0.088A-0.063B+0.18C+0.028D+2.500E-003AB-2.500E-003AC+0.000AD+7.500E-003BC-0.035BD-0.010CD-0.10A2-0.11B2-0.18C2-0.14D2,以综合评分为响应值进行方差分析,结果见表4和表5。显著性检验结果显示:回归模型差异极显著(P<0.0001),失拟值不显著(P=0.1523>0.05),相关系数 R2=0.9863,因变量和自变量之间的线性关系显著, 回归方程拟合度较高,模型变异系数 C.V.为6.86%<15%,该模型可以很好地对工艺参数进行预测。一次项A、B、C、D和二次项 A2、B2、C2、D2对结果的影响极显著(P<0.01),交互项BD对结果的影响显著(0.01

表5 回归方程系数及显著性检验结果Table 5 The analysis results of significance test of regression coefficients

2.3.3 验证试验结果

由响应面软件可以得到最佳的预测组合为卤料1.36%、焦糖0.27%、牛肉膏1.25%、白砂糖0.52%,此时的综合评价分数最高,为0.7139分。通过验证试验,综合实际情况进行调整:卤料1.30%、焦糖0.30%、牛肉膏1.20%、白砂糖0.50%,此时综合评分为(0.69±0.032)分。

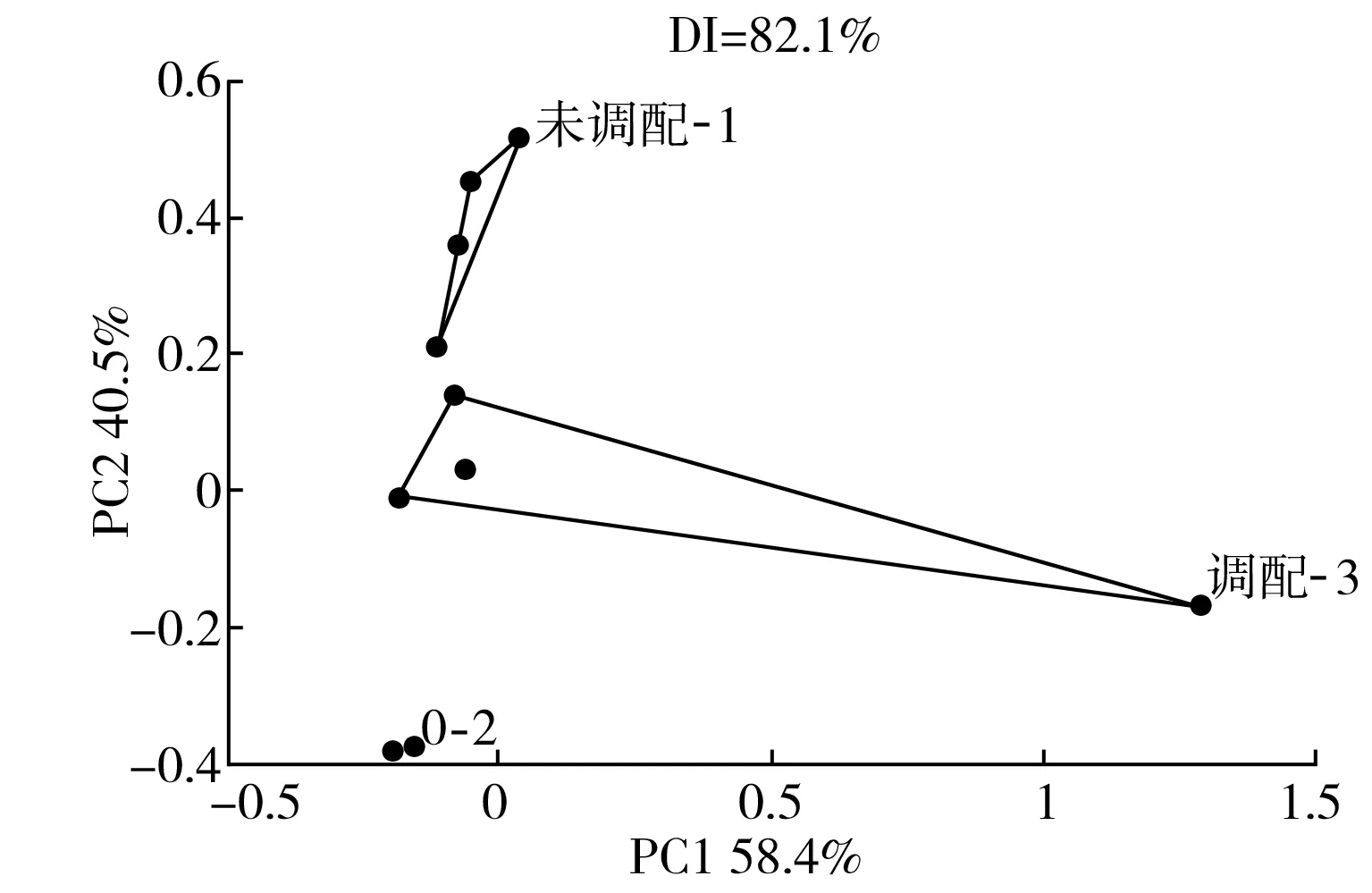

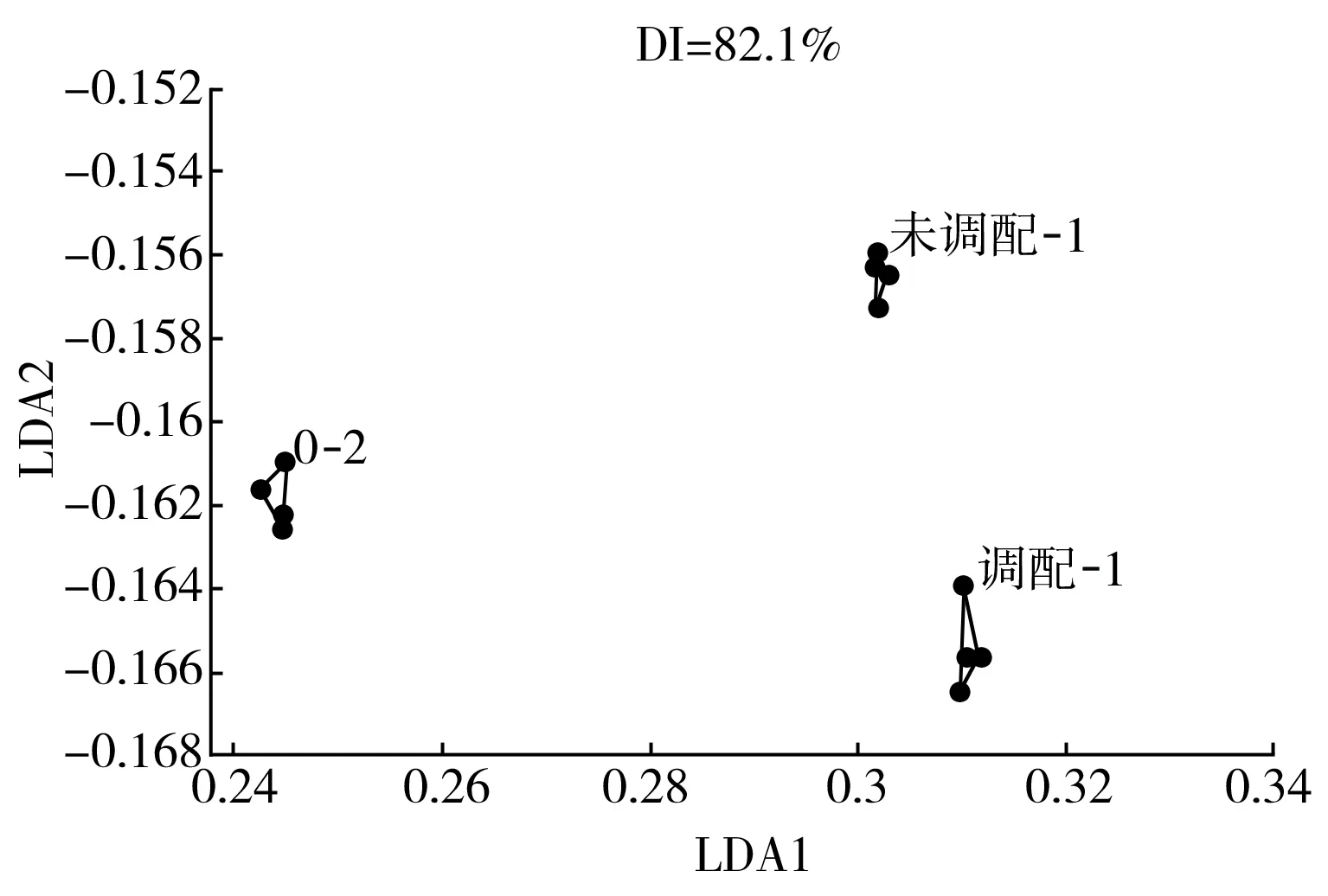

2.4 电子鼻风味分析

新鲜卤汁与调质前后卤汁的电子鼻主成分与函数判别聚类分析图见图4,通过对电子鼻的主要成分的占有率进行分析,其区分度(discrimination index,DI) 达82.1%,当DI值大于80%时区分效果较好[22-23],主要成分的图形相距较远,DI值越大表示不同样品间主要成分的图形相距越远,区分的效果越理想。由此可见,调质前后卤汁风味图形之间的距离很远,能够比较好地识别不同的气味,挥发性风味成分具有明显区别。

图4 卤汁主成分与函数判别图Fig.4 The principal component and function discriminant diagram of brine

3 结论

试验考察了卤制过程中L*值、氨基酸态氮、可溶性固形物、黏度、总酸、pH、盐度、过氧化值、铬含量对卤汁品质的影响,分析了理化指标与感官评分之间的相关性,确定了影响卤汁品质的关键指标,并对卤汁调质工艺进行优化。结果表明,卤汁的氨基酸态氮、可溶性固形物、感官评分随着卤制次数的增加均呈下降趋势,L*则呈上升的趋势,卤汁使用4次后感官评分低于60分,根据各理化指标与感官评分之间相关性确定为卤汁使用终点,并确定L*值、氨基酸态氮、可溶性固形物含量、盐度为影响卤汁品质的关键指标;在此基础上进行响应面优化得到湘味卤汁调质的最佳工艺配方为卤料添加量1.30%、焦糖添加量0.30%、牛肉膏添加量1.20%、白砂糖添加量0.50%。通过响应面优化,可以很好地对工艺参数进行预测,对于湘味卤汁产品生产具有良好的实践参考价值,为湘味卤汁综合利用提供了理论价值。电子鼻可有效区分调质前后卤汁产品的风味特征。