基于传质动力学的湘味卤牛肉卤制方法比较

2022-08-27赵良忠黄展锐周晓洁尹世鲜刘斌斌

庾 坤,赵良忠, ,李 明,3,黄展锐,周晓洁,尹世鲜,刘斌斌,舒 敏

(1.邵阳学院食品与化学工程学院,湖南邵阳 422000;2.豆制品加工与安全控制湖南省重点实验室,湖南邵阳 422000;3.广州佳明食品科技有限公司,广东广州 511458;4.劲仔食品集团股份有限公司,湖南岳阳 414000)

湘味卤牛肉是湖南地域重要的传统卤肉制品,以独特的口感和风味,受广大消费者追捧。目前,企业生产工艺多采用基于夹层锅设备的传统卤制技术,需卤制4~6 h,存在生产效率低、卤制工艺科学性差技巧性强、原辅料损失率高、香辛料特征成分挥发损失大等问题,限制湘味卤牛肉工业化和程序控制化。

现阶段卤牛肉研究主要集中于前期腌制、贮藏保鲜、调味工艺等方面,加之湘味卤牛肉需在卤汁中多次浸渍热卤,适合其生产工艺需求的仅有真空卤制、微压卤制、脉冲卤制等工艺。顾思远与高帮君分别以牛肉与鸭腿肉为原料,对其真空低温卤制工艺进行研究,结果发现真空卤制可提高二者出品率,改善产品食用品质,但卤制时间较长。郭昕等研究发现,加压与常压相比可提高猪肉腌制速率,促进腌制液吸收。此外,团队前期设计出一种脉冲卤制设备,通过真空和微压、冷卤和热卤交替,产生流体动力学、机械变形松弛和毛细管力等作用,促进卤汁扩散和加速溶质传质。李海涛等利用脉冲卤制设备将湘味休闲豆干卤制时长由8 h 缩短至80 min,微生物数量从传统卤制的3.70×10降低至1.80×10CFU/g,减少4 个数量级。伍涛等发现传统卤制的卤汁、豆干中的N()羧甲基赖氨酸与N()羧乙基赖氨酸含量均高于脉冲卤制,脉冲卤制有良好的安全性。而在改进工艺提升卤制效率、卤制过程中传质动力学、牛肉微观结构变化等方面的研究较少。

综上,本研究采用脉冲卤制设备制作湘味卤牛肉,以传统卤制为对照,比对真空、微压、脉冲卤制过程中NaCl 传质动力学及牛肉感官品质、质构特性、微观结构变化,确定最佳卤制工艺。对提升生产效率,降低原辅料损失、湘味卤牛肉工业化和程序控制化具有重要意义。

1 材料与方法

1.1 材料与仪器

广能牛腿肉、盐、酱油、卤料以及配料 市售;基准NaCl、AgNO、KCrO、COHO、乙醇、戊二醛、磷酸氢二钠、磷酸二氢钠 国药集团化学试剂有限公司。

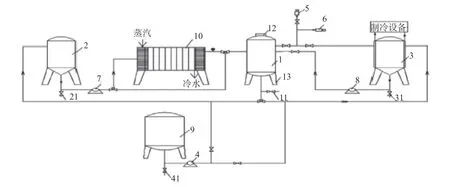

FYLZ-1 型脉冲卤煮机(真空脉冲卤制设备)如图1 所示 北京康得利机械设备制造有限公司;JM8013 型多功能蒸煮锅 廉江市聚一美电器有限公司;LS-5 型物性测定仪 美国AMETEK 有限公司;CR-400 型便携式色差仪 日本柯尼卡美能达公司;TESCAN MIRA4 型扫描电镜 捷克泰思肯有限公司。

图1 卤制设备Fig.1 Marinated equipment

1.2 实验方法

1.2.1 卤制前处理

1.2.1.1 牛肉原料选取与前处理 选择新鲜牛后腿肉(要求色泽红润,脂肪、筋膜含量少,无腐败味),进行焯水处理(牛肉剔除多余筋膜和脂肪,于95 ℃焯水8 min),再切块定型(2.5 cm×3 cm×4 cm)。

1.2.1.2 湘味卤汁制作 60 kg 水中加入小茴600 g、八角500 g、香果250 g、草果250 g、山230 g、砂仁150 g、白芷120 g、桂皮100 g、香叶100 g、甘草70 g、白扣60 g、花椒50 g、母丁香30 g、公丁香30 g、荜拨250 g,沸腾后中小火熬制成50 kg 水,过300 目滤布加入食盐1500 g,酱油310 g,焦糖27 g。

1.2.2 卤制工艺研究 真空和微压卤制阶段,以传质系数和感官评分为评价指标;脉冲卤制以牛肉感官评分为评价指标;并对真空、微压、常压、脉冲卤制最佳卤制工艺条件下的湘味卤牛肉进行质构特性、色差、微观结构分析。各卤制工艺中,牛肉与卤汁质量比均为1:50。

1.2.2.1 传统卤制 将前处理完成后的牛肉放入多功能蒸煮锅中卤制,设置卤制条件为常压,95℃。

1.2.2.2 真空卤制 将前处理完成后的牛肉放入卤制罐中卤制,为卤汁控制在沸点以下,根据不同压力下水的沸点,分别设定-30 kPa,90 ℃;-40 kPa,85 ℃;-50 kPa,80 ℃;-50 kPa,75 ℃;-60 kPa,73 ℃ ;5 组卤制条件。

1.2.2.3 微压卤制 将前处理完成后的牛肉放入卤制罐中卤制,分别设定+40 kPa,95 ℃;+50 kPa,90 ℃;+50 kPa,95 ℃;+50 kPa,100 ℃;+60 kPa,95 ℃ ;5 组卤制条件。

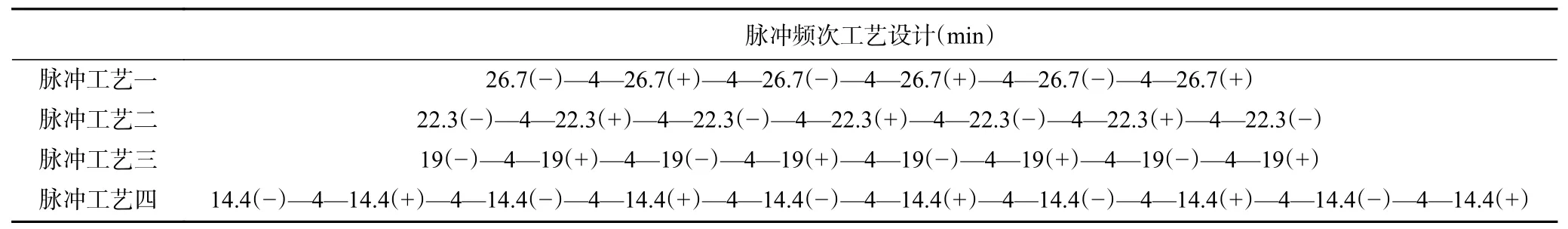

1.2.2.4 脉冲卤制 将真空和微压卤制阶段传质速率最快的卤制条件结合成脉冲卤制,卤制时长3 h,按表1 进行脉冲频次工艺设定,按以下流程进行操作。

表1 脉冲频次工艺设计Table 1 Pulse frequency process design

牛肉→放入卤制罐→吸入热卤汁→抽真空→真空卤制→回收热卤汁→吸入冷却卤汁→真空冷却→回收冷却卤汁→泵入热卤汁→加压→微压卤制→回收热卤汁→吸入冷却卤汁→真空冷却→回收冷却卤汁→循环该过程→产品。

1.2.3 卤制过程中传质动力学

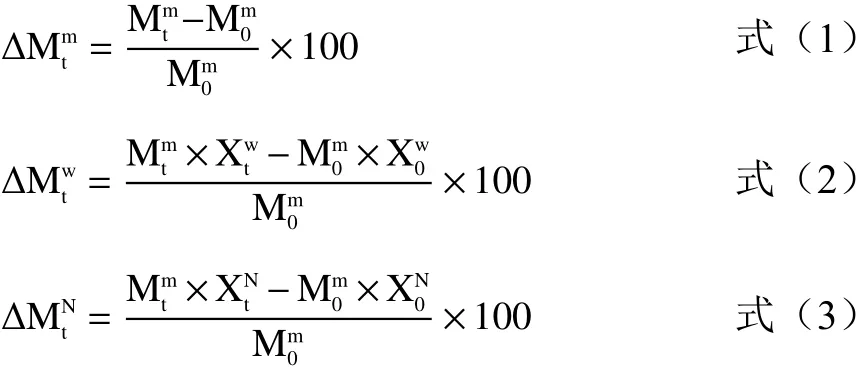

1.2.3.1 牛肉质量变化率、水分含量变化率和盐分变化率,按式(1)~式(3)计算。

式中:△M、M、M:分别为牛肉在t 时刻的质量变化率,t 及0 时刻的质量,%;△M、X、X:分别为牛肉在t 时刻的水分含量变化率、t 及0 时刻的水分含量,%;△M、X、X:分别为牛肉盐分变化率、t 及0 时刻牛肉的盐度,%。

1.2.3.2 传质动力学模型

式 中:△M包 括△M、△M、△M;1+k:截距,可反映0 时刻的传质情况,与流体力学的压力梯度有关;k:斜率,由动力学扩散机制决定。

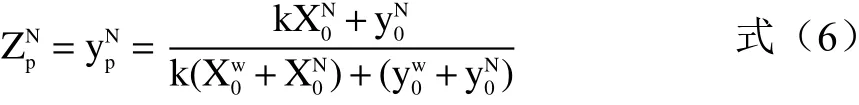

1.2.3.3 牛肉水相的盐度Z计算

式中:X、X分别为牛肉的盐度和水分含量,%。

1.2.3.4 传质平衡方程

式中:Z、y—分别为达到平衡时牛肉水相与卤汁的盐度,%;k—0 时刻牛肉与卤汁的质量比;X、X、y、y—分别为牛肉和卤汁在0 时刻水分含量及盐度,%。因牛肉与卤汁质量比达1:50,可认定Z、y即为y。

1.2.3.5 扩散系数(De)

式中:Y:牛肉水相与卤汁之间的传质推动力;l:牛肉高度的一半,m;De:扩散系数,m/s;Z、Z、y:分别为牛肉水相在0、t 时刻的盐度以及卤汁中t 时刻的盐度,%;k:传质动力学校正系数。

1.2.4 品质指标检测

1.2.4.1 水分测定 参照GB 5009.3-2016《食品安全国家标准 食品中水分的测定》。

1.2.4.2 盐度(氯化物)测定 参照GB 5009.44-2016《食品安全国家标准 食品中氯化物的测定》。

1.2.4.3 色差测定 采用色差仪对牛肉亮度(L)、红度(a)、黄度(b)测定。

1.2.4.4 质构测定 参照李海涛等的方法稍作修改。采用P35 圆柱型平底探头测定,设定测前、中、后速度分别为40、30 和40 mm/s,下压距离为40%,中间停留时间为5 s,触发力为0.05 N。样品采用5 点取样法对肌纤维平行面进行测定,取其平均值。

1.2.4.5 扫描电镜 参照闫晓晶的方法稍作修改。将样品顺着肌纤维方向切成2 mm×2 mm×5 mm的肉块,置于质量分数2.5%的戊二醛中固定48 h后用0.1 mol/L 的磷酸盐缓冲液清洗,再用蒸馏水清洗,采用体积分数为25%、50%、70%、95%、100%的乙醇梯度脱水1 h,共2 次,再经冷冻干燥挥去溶剂,喷金,用扫描电镜进行观察。

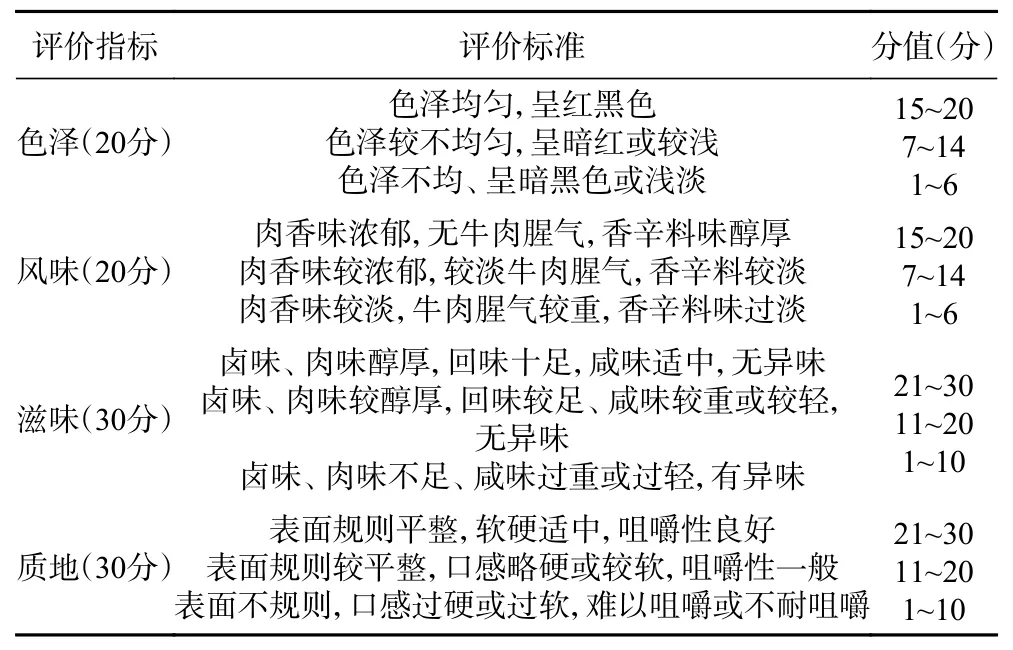

1.2.4.6 感官品质 邀请食品专业的学生男女各5 名,培训后按照感官评分标准进行评分,评价过程采用盲评法,总分为100 分,最终结果取平均值,评分标准见表2。

表2 卤牛肉感官评分标准表Table 2 Sensory scoring standard of marinated beef

1.3 数据处理

使用SPSS 25 对进行数据显著性分析(显著水平为<0.05)、Origin 2018 进行绘图。

2 结果与分析

2.1 真空卤制与传统卤制对卤牛肉传质动力学与感官评分的影响

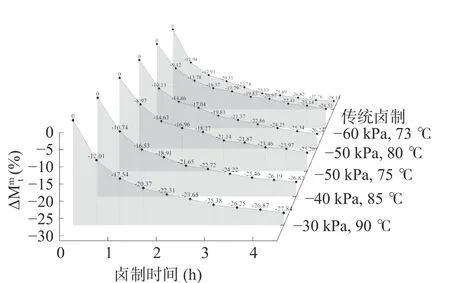

2.1.1 真空卤制与传统卤制对卤牛肉△M与△M的影响 由图2、图3 可知,真空卤制过程中,牛肉的△M与△M在一定范围内随卤制温度升高而增大,随卤制压力降低而降低,随卤制时间延长逐渐减缓。4.5 h 时传统卤制△M(-28.13%)、△M(-26.32%)显著高于各真空卤制条件(<0.05),其中-60 kPa,73 ℃卤制条件下△M(-24.33%)、△M(-22.98%)最低。原因可能是,卤制过程中,牛肉质量变化主要由水分流失、脂肪熔化、蛋白质溶解、肌肉碎解和NaCl 传质等引起。水分流失主要由蛋白质受热变性、水溶性蛋白溶解引起,卤制加热时,肌原纤维蛋白变性收缩,引起肌束收缩,导致细胞受挤压,细胞膜破损,水分流出;加热还引起了肌动蛋白、肌球蛋白结构疏张,疏水基团暴露,肌肉保水性降低。另一方面蛋白质变性速率与温度成正比,温度越高水分损失越快,所以传统卤制与-30 kPa,90 ℃卤制条件下△M、△M高于其它各组,这与彭子宁等的研究结果相似。卤制压力对△M与△M的影响,原因可能是,压力降低,活化分子数降低,蛋白质变性、溶解速率降低,分子运动速度变慢,物质交换率降低。

图2 真空卤制与传统卤制牛肉的△MmtFig.2 Vacuum and traditional marinated beef △Mmt

图3 真空卤制与传统卤制牛肉的△MwtFig.3 Vacuum and traditional marinated beef △Mwt

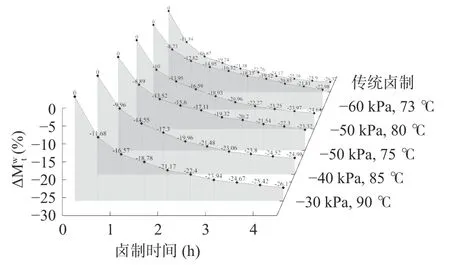

2.1.2 真空卤制与传统卤制对卤牛肉△M与De 的影响 由图4 可知,真空卤制过程中,牛肉的△M在一定范围内随卤制温度升高而增大、随压力降低而增大。4.5 h 时,-50 kPa,80 ℃卤制条件下的△M(1.12%)高于其它各组,但差异不显著(0.05)。原因可能是,NaCl 传质依靠卤汁和牛肉之间盐度的浓度差产生传质驱动力所驱动,但传质驱动力受温度、压力、牛肉微观结构、蛋白质变性程度、水分迁移等影响。一定范围内,温度升高,分子运动速度加快,传质驱动力增大,NaCl 传质速率增加。卤制压力降低对NaCl 传质速率的影响,原因可能是在真空下,牛肉内部初始压力高于卤制环境压力,牛肉向外疏张,增大肌纤维束之间的间隙,传质阻力减小,NaCl 传质速率加快,真空度越大肌纤维束的间隙越大,传质效果越明显。

图4 真空卤制与传统卤制牛肉的△MNtFig.4 Vacuum and traditional marinated beef △MNt

由表3 可知,真空卤制条件与传统卤制对牛肉传质系数(De)及其动力学参数的的影响(≥0.8995)。其中,-50 kPa,80 ℃的De(1.91×10m/s)最大,高于-30 kPa,90 ℃的De(1.70×10m/s)与传统卤制的De(1.64×10m/s),说明真空卤制阶段压力降低可有效减低传质阻力,提高传质效率;而高于-50 kPa,75 ℃的De(1.65×10m/s),说明温度升高可有效提高传质驱动力,提高传质效率。

表3 真空卤制与传统卤制的动力学参数Table 3 Kinetic parameters of vacuum marinated versus traditional marinated

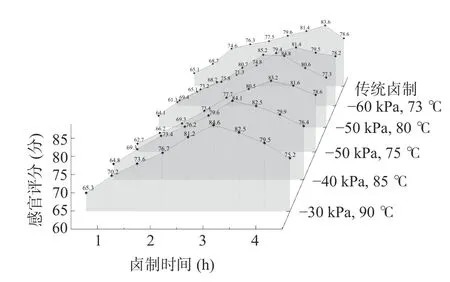

2.1.3 真空卤制与传统卤制对卤牛肉感官评分的影响 由图5 可知,随卤制时间延长,传统卤制与各真空卤制条件下的牛肉感官评分先升高后降低,其中,-50 kPa,80 ℃在3 h 时,感官评分达至最佳85.2 分,高于其它真空卤制条件的最佳感官评分,传统卤制在4 h 时,感官评分达至最佳为83.6 分,但低于-50 kPa,80 ℃卤制条件,原因可能是传统卤制传质速率慢,当达到合适盐度时,牛肉因长时间高温卤制质构特性破坏严重,导致感官评分较低。综上,真空卤制阶段,以De 值大小与感官评分评判出-50 kPa,80 ℃,卤制时长3 h 为最佳真空卤制条件。

图5 真空卤制与传统卤制牛肉的感官评分Fig.5 Vacuum and traditional marinated beef sensory scores

2.2 微压卤制对卤牛肉传质动力学与感官评分的影响

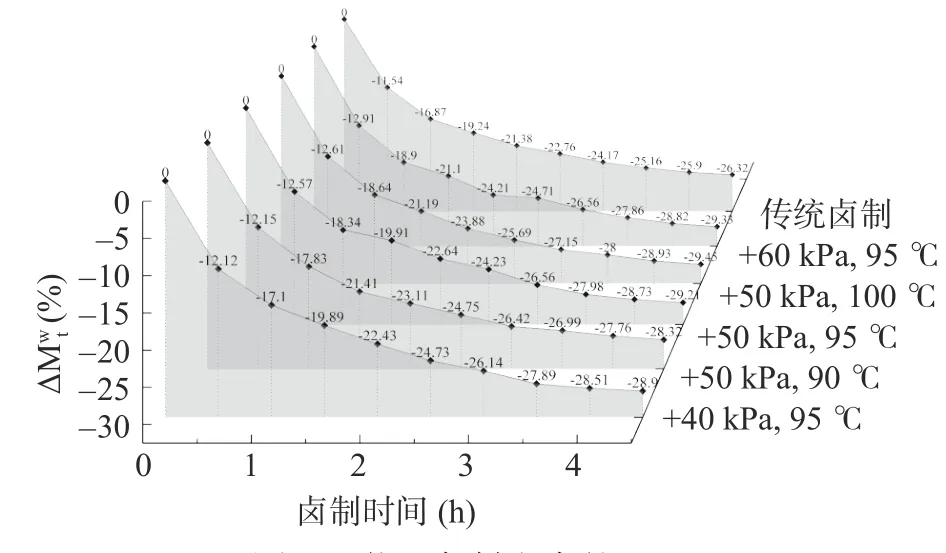

2.2.1 微压卤制对卤牛肉△M与△M的影响 由图6、图7 可知,微压卤制过程中,牛肉的△M、△M随卤制压力、温度升高而增大。4.5 h 时+50 kPa,100 ℃的△M(-30.21%)、△M(-29.45%)最高,+50 kPa,90 ℃的△M(-28.89%)、△M(-28.32%)最低,但均显著高于4.5 h 时的各真空卤制条件与传统卤制的△M与△M(<0.05)。原因可能是,高温高压下蛋白质变性、溶解、脂肪熔化可在短时间内完成,导致水分快速流失,且超过一定时间,还会引起牛肉结缔组织降解,肌肉碎解,导致微压卤制阶段牛肉营养物质流出高于各真空卤制条件与传统卤制。

图6 微压卤制牛肉的△MmtFig.6 Pressurization marinated beef △Mmt

图7 微压卤制牛肉的△MwtFig.7 Pressurization marinated beef △Mwt

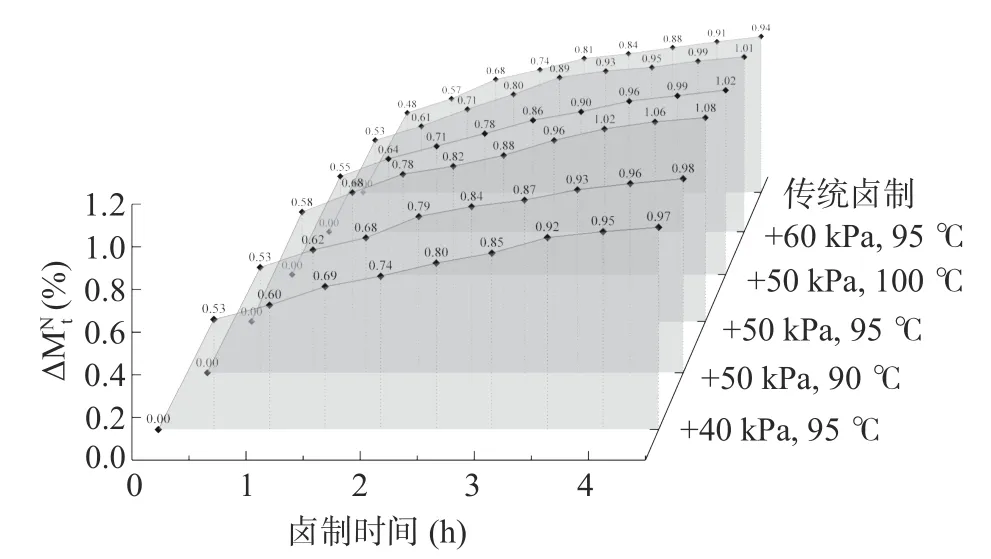

2.2.2 微压卤制对卤牛肉△M与De 的影响 由图8 可知,微压卤制过程中,牛肉△M随温度、压力升高先增大后降低。4.5 h 时+50 kPa,95 ℃卤制条件△M(1.08%)最大,显著高于传统卤制与其它微压卤制条件(<0.05),与-50 kPa,80 ℃卤制4.5 h的△M(1.12%)无显著差异(>0.05),原因可能是,微压卤制通过增强卤制压力增大细胞膜渗透性,增加分子运动速度,提高传质驱动力,协迫卤汁快速渗入牛肉内部,NaCl 传质速率增大。但温度与压力过高,△M降低,原因可能是,肌原纤维蛋白变性形成凝胶硬度速度与温度成正比,高压对该现象有催化效果,导致牛肉在+50 kPa,100 ℃与+60 kPa,95 ℃卤制时,蛋白质完成变性时间更短,在卤制前期外表快速形成硬膜,内部肌浆蛋白快速聚集堵住肌纤维束间隙,增大传质阻力,不利于NaCl 传质。

图8 微压卤制牛肉的△MNtFig.8 Pressurization marinated beef △MNt

由表4 可知,微压卤制条件对牛肉De 及其动力学参数的影响(≥0.9000)。其中,+50 kPa,95 ℃的De(1.92×10m/s)最大,高于传统卤制、+40 kPa,95 ℃的De 值,说明在一定范围内,增加卤制压力,可增加传质驱动力,提高传质速率;而+50 kPa,100 ℃与+60 kPa,95 ℃的De 值低于+50 kPa,95 ℃,说明温度与压力过高,会导致蛋白质快速变性,增加传质阻力,不利于传质速率提升。

表4 微压卤制牛肉动力学参数Table 4 Kinetic parameters for pressurization marinated

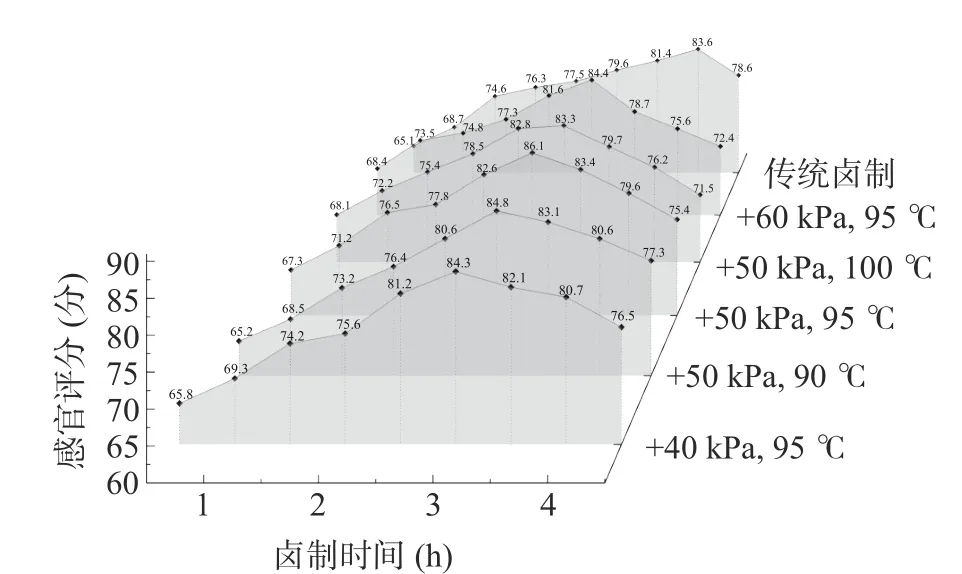

2.2.3 微压卤制对卤牛肉感官评分的影响 由图9可知,随卤制时间延长,各微压卤制条件下的牛肉感官评分先升高后降低,其中,+50 kPa,95 ℃在3 h 时卤牛肉感官评分达至最佳为86.1 分,且高于传统卤制与其它微压卤制条件的最佳感官评分,原因可能是其它微压卤制条件传质速率较慢,卤汁中风味成分进入牛肉中较少,导致感官评分较低。综上,微压卤制阶段,以De 值大小与感官评分评判出+50 kPa,95 ℃,卤制时长3 h,为最佳微压卤制条件。

图9 微压卤制牛肉的感官评分Fig.9 Pressurization marinated beef sensory scores

2.3 脉冲频次对卤牛肉传质动力学与感官品分的影响

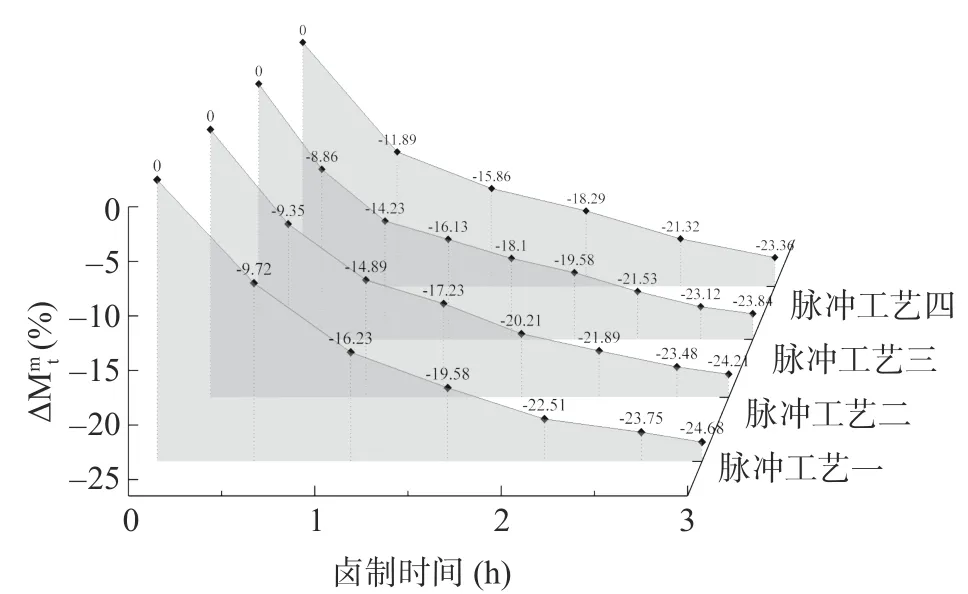

2.3.1 脉冲频次对卤牛肉△M与△M的影响 由图10、图11 可知,在-50 kPa,80 ℃与+50 kPa,95 ℃结合的脉冲卤制中,牛肉△M、△M随脉冲频次增加显著降低(<0.05)。3 h 时脉冲工艺一△M(-24.68%)、△M(-24.17%)最高,脉冲工艺四的△M(-23.36%)、△M(-22.63%)最低,介于卤制3 h 后-50 kPa,80 ℃与+50 kPa,95 ℃的△M、△M之间。原因可能是,相比真空卤制,脉冲卤制结合了微压卤制环节,蛋白质变性,水分流失较真空卤制剧烈。相比微压卤制,结合了真空与冷却阶段,且随脉冲频次增加,冷却时间延长,可有效缓解蛋白质变性与降解,利于牛肉质量与水分保持。

图10 脉冲卤制牛肉的△MmtFig.10 Pulsed marinated beef △Mmt

图11 脉冲卤制牛肉的△MwtFig.11 Pulsed marinated beef △Mwt

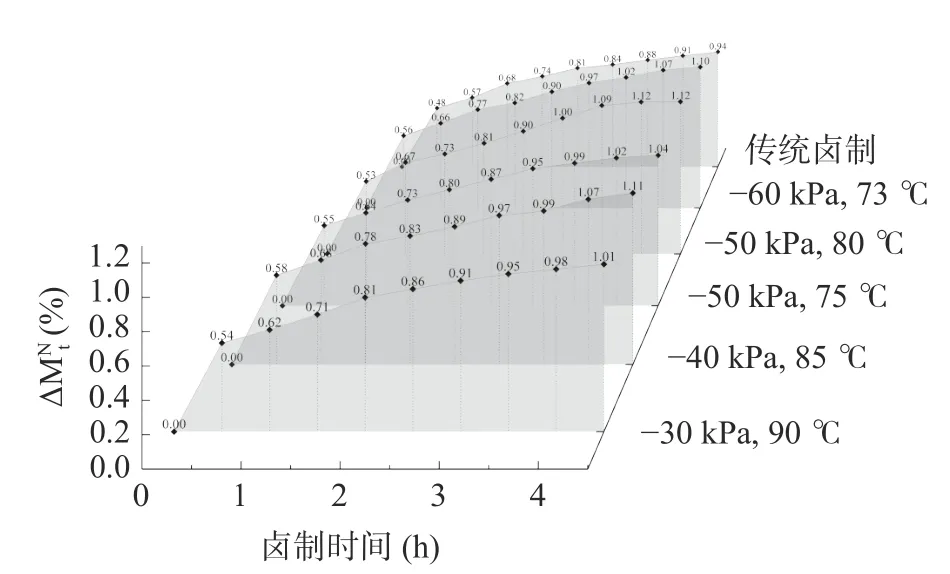

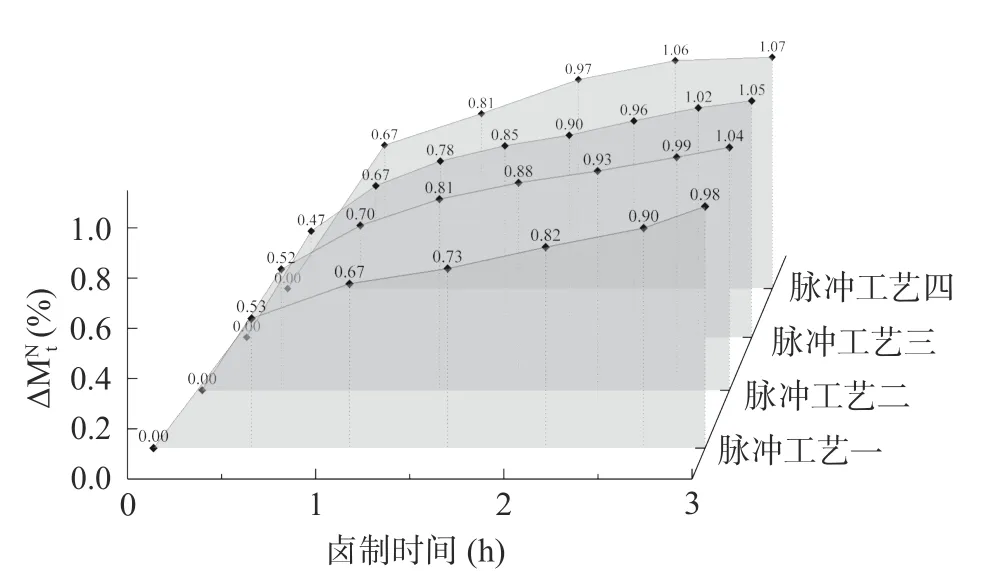

2.3.2 脉冲频次对卤牛肉△M与De 的影响 由图12 可知,脉冲卤制3 h 内,△M随脉冲频次增加而增加,脉冲工艺四△M(1.07%)最高,且显著高于卤制3 h 时的传统卤制(0.84%)、-50 kPa,80 ℃(1.00%)、+50 kPa,95 ℃(0.96%)条件下的△M(<0.05)。这是因为真空或微压卤制过程中,牛肉内部压力与卤制环境压力接近时,压力对传质驱动力提升效果降低。而在脉冲卤制中,牛肉可在真空和微压不断变换,导致牛肉内部各个小环境压力不断变化,肌纤维间始终有大小不一间隙,微压再协迫卤汁快速渗入,提高NaCl 传质速率。随脉冲频次增加该过程加快,减缓牛肉内外压力随着时间趋于平衡引起传质驱动力下降,提升传质速率,与Mayara 等增加脉冲频次提升鱼片腌制速率的结果相似。

图12 脉冲卤制牛肉的△MNtFig.12 Pulsed marinated beef △MNt

由表5 可知,脉冲卤制的De 值介于2.62×10~2.97×10m/s 之间(≥0.9162),高于传统卤制、真空卤制以及微压卤制的De 值,说明脉冲可有效提升传质速率。但与杨登玲等采用微波加热鸭肉的De(2.97×10m/s)相比较低,可能是因为牛肉在预煮时,表面蛋白质变性,形成硬膜,增加了传质阻力;另外牛肉与鸭肉在肌肉结构上有一定差异,以及牛肉切块体积大于鸭肉,相对表面积低,导致NaCl 传质速率减小。

表5 脉冲卤制动力学参数Table 5 Kinetic parameters of pulsed marinated

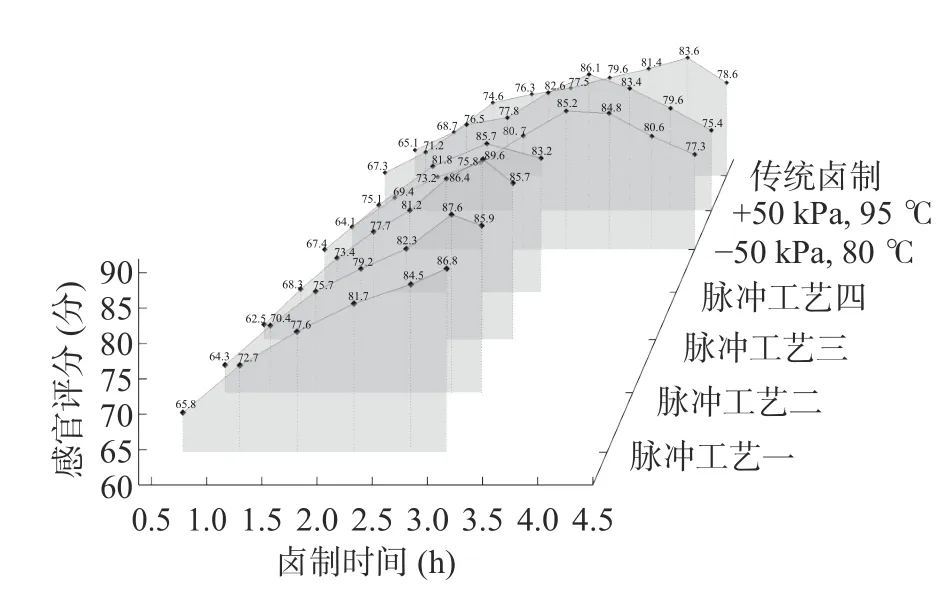

2.3.3 脉冲卤制对卤牛肉感官评分影响 由图13 可知,脉冲卤制工艺三,卤制到2.7 h 时,感官评分(89.6 分)显著高于其它工艺(<0.05)。其中,脉冲工艺三优于脉冲工艺四,原因可能是牛肉需要熟化时间使腥味物质挥发,通过美拉德反应产生醛类、酮类等风味物质增加肉香味,脉冲工艺四,传质速率过快,牛肉达到熟化时间时,NaCl 含量较高,影响感官评分。传统卤制感官评分低,是因为传质速率慢,卤味和咸度达到时,牛肉质构特性因高温长时间卤制破坏严重,影响感官评分。综上,最佳脉冲卤制工艺条件为脉冲工艺三,卤制2.7 h。

图13 脉冲卤制牛肉的感官评分Fig.13 Pulsed marinated beef sensory scoring

2.4 不同卤制工艺牛肉质构与色差比较

由表6 可知,脉冲工艺三的牛肉质构特性显著高于另外三种卤制工艺(<0.05),证明卤制时间过长,导致牛肉质构特性降低,影响牛肉口感,不利于感官品质提升。色差方面,脉冲卤制与传统卤制L值显著低于其它各组(<0.05),是因为L变化由卤汁的吸附量与美拉德反应程度影响,脉冲传质速率快,卤汁吸收多;传统卤制卤制时间长,美拉德反应程度深引起。

表6 不同卤制工艺牛肉的质构、色差数据Table 6 Texture and color difference data of beef with different marinated techniques

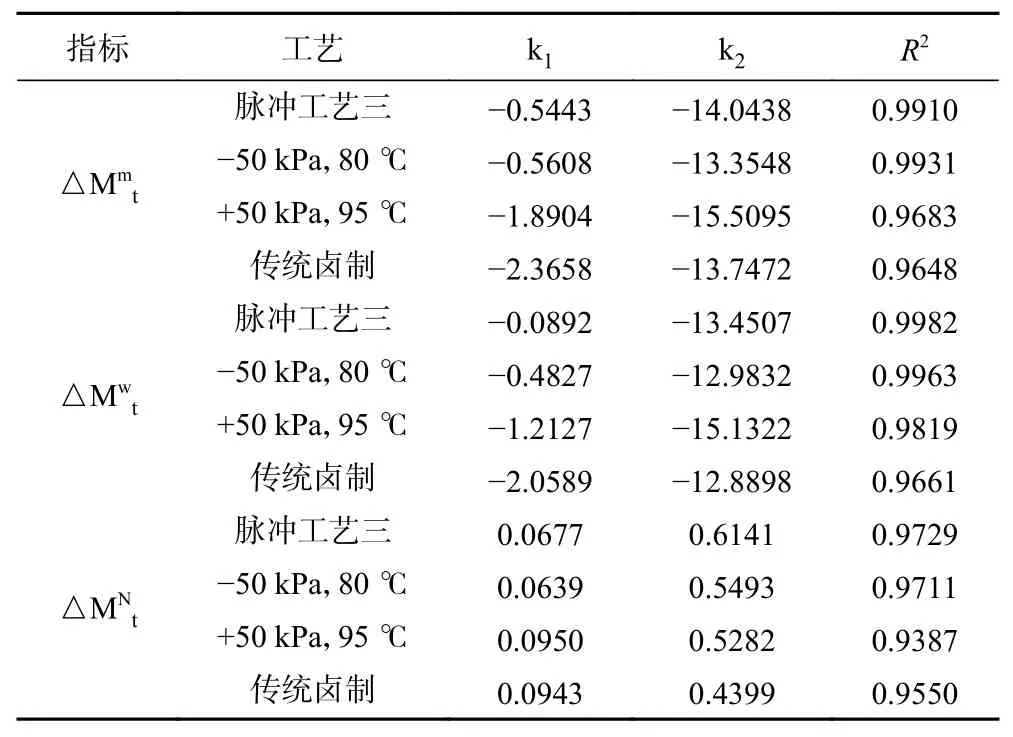

2.5 不同卤制工艺牛肉的△Mmt、△Mwt 与△MNt 预测模型

表7显示了牛肉脉冲、真空、微压、传统卤制工艺△M、△M与△M的动力学参数,≥0.9387,该模型可较好预测四种卤制工艺△M、△M、△M随时间的变化。k值一定程度上可反映变化速率快慢,脉冲工艺三△M的k值最高,说明脉冲卤制相对另外三种卤制工艺传质速率更快,可缩短卤制时间。

表7 不同卤制工艺牛肉△Mmt、△Mwt、△MNt 预测模型参数Table 7 Beef with different marinated techniques △Mmt、△Mwt、△MNt predictive model parameters

2.6 不同卤制工艺牛肉微观结构观察

由图14 可知,脉冲卤制工艺的牛肉肌纤维束完整度最接近空白对照组,肌纤维束轮廓完整,因此质构特性优于其它工艺,营养成分流失更少,△M更低;肌纤维束之间间隙保留较好,有利于卤汁快速渗透,De 值更高。微压卤制和传统卤制由于卤制温度高,肌纤维束破坏严重,出现肌原纤维小片,肌纤维束之间间隙被解体的蛋白质聚集堵塞,传质阻力增大,后续不利于卤汁渗透及风味物质传质。传统卤制肌纤维束还出现团块结构裂解,导致质构特性显著劣于其它工艺。与陈美玉等发现长时间加热牛肉微观结构会出现团块结构破碎现象的结果相似。

图14 不同卤制工艺牛肉微观结构(200×)Fig.14 Different marinated techniques beef microstructure (200×)

3 结论

通过对传统卤制、真空卤制、微压卤制阶段的NaCl 传质动力学研究得出,传统卤制传质系数为1.64×10m/s。真空卤制与微压卤制条件中-50 kPa,80 ℃与+50 kPa,95 ℃传质速率最快,De 值分别为1.91×10m/s 与1.92×10m/s,分别在3 h 时感官评分达至最佳为85.2 与86.1 分。将二者结合成脉冲卤制,通过感官评分优化出最佳脉冲卤制工艺条件为:-50 kPa,80 ℃结合+50 kPa,95 ℃,脉冲频次4 次,卤制时长2.7 h。此工艺下,湘味卤牛肉最佳感官评分达至89.6 分,De 值为2.71×10m/s。脉冲卤制在质构特性上相比另外三种工艺有显著提升(<0.05);质量变化率显著低于微压卤制与传统卤制(<0.05)。电镜扫描结果显示,脉冲卤制对牛肉微观结构影响最小,有助于NaCl 传质与保持质构特性。脉冲卤制可有效提升湘味卤牛肉卤制效率,缩短卤制时间,减少卤制原辅料损失,提高出品率。