一种无源真空吸附装置的研究

2022-07-13齐芊枫李进春张德峰

齐芊枫,李进春,张德峰

( 上海微电子装备(集团)股份有限公司, 上海201203)

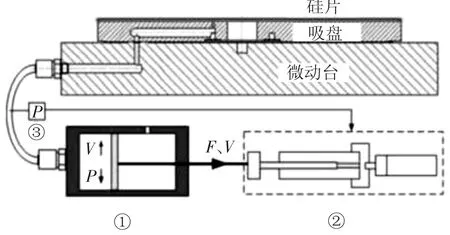

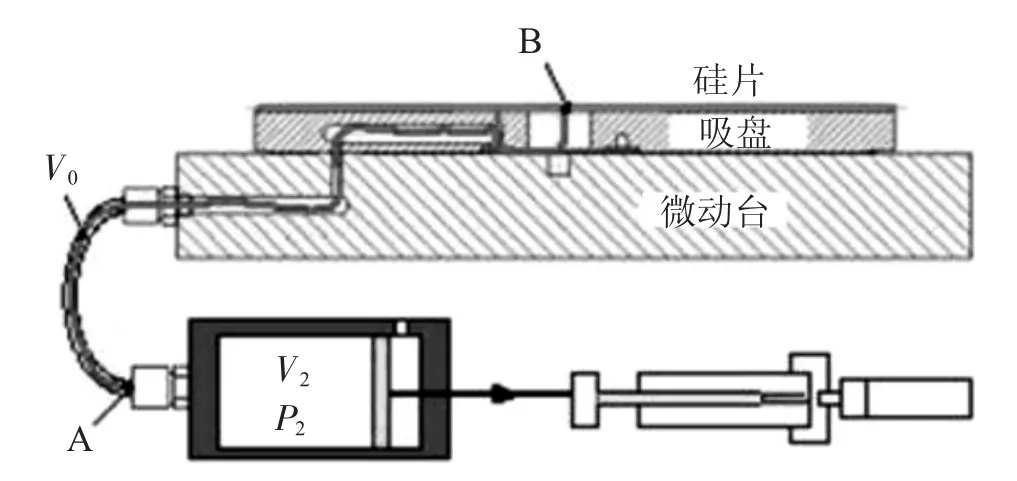

目前,工件台的发展方向是高速、高加速和高精度。其中影响精度的关键因素之一是线缆力干扰。由于线缆对运动台存在三大阻力:静态力、阻尼力和刚度力,而且这三大阻力具有随机性和非线性特点,无法完全进行补偿[1]。工件台真空管路如图1 所示。

图1 工件台的真空管路

为了减小真空管线对微动台运动的干扰,目前一般采取3 种措施:①在粗动台和微动台之间设计对称线缆,使线缆力互相抵消,减小作用在微动台上的线缆力。该方案可大大减小线缆干扰力,但在六自由度微动台中,由于线缆在非对称方向有扭曲、拉伸,干扰力仍较大;②在粗动台和微动台之间采用气浮隔离,进行非接触式真空气路输送,该方案在粗微动之间没有真空管路,但真空和正压的高度集成,零部件设计制造难度较大,且该方案只能用于气浮工件台,不能在磁浮工件台中应用;③微动台上采用静电吸盘[2]吸附硅片,该方案无需真空,能从根本上消除真空管路干扰问题,但粗动台和微动台之间仍存在线缆力的干扰,且静电吸盘方案常用于真空环境,应用范围受限。

因此,研究一种基于机械驱动的无源真空发生装置,应用于高精密工件台的硅片吸附,将从根本上解决真空管路对工件台运动性能的干扰问题,对工件台性能提升具有重要意义。

1 装置研究

1.1 技术原理

根据理想气体状态方程(波义耳定律)(式1),一定体积的理想气体压力与体积成反比,其气体压强与体积的关系曲线如图2 所示。一定物质的量的气体,当其体积大于大气压强下的体积V0,其压强将小于大气压强,即产生真空:

图2 理想气体压强与体积曲线

式(1)中,P 为气体压强;V 为气体体积;n 为气体物质的量;R 为常数(8.31);T 为气体温度。

无源真空吸附装置由三部分组成:(1)真空发生装置,可改变一定量气体的体积,使气体产生真空;(2)驱动装置,为真空发生装置中的气体体积改变提供驱动力,并能控制气体体积的改变量;(3)真空检测反馈,检测气体真空值,并实时反馈给驱动装置,由驱动装置根据反馈值控制气体体积的改变量;如图3 所示。

图3 无源真空吸附装置原理

以上无源真空吸附装置通过气管连接到微动台和吸盘上,在工件台进行曝光运动过程中,对硅片进行吸附。

1.2 设计方案

1.2.1 真空发生装置设计方案

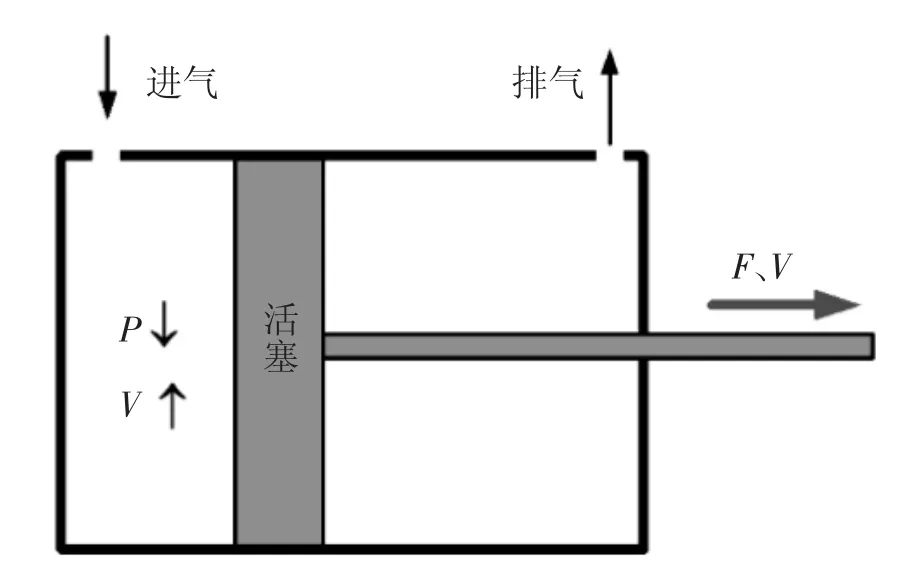

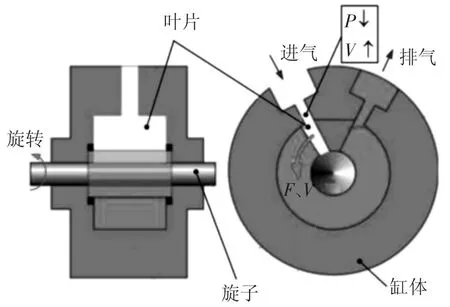

真空发生装置可采用两种方案:①直线型真空发生装置,如图4 所示,活塞在气腔内作直线运动,改变一定量气体的体积,使气体压强小于大气压强,产生真空,该方案结构简单,但所需运动空间较大;②旋转型真空发生装置,如图5 所示,叶片在环形气腔内绕转轴作旋转运动,改变环形气腔内一定量气体体积,使气体压强小于大气压强,产生真空,该方案结构较为复杂,但能节省运动空间,减小装置体积。

图4 直线型真空发生装置

图5 旋转型真空发生装置

1.2.2 驱动装置设计方案

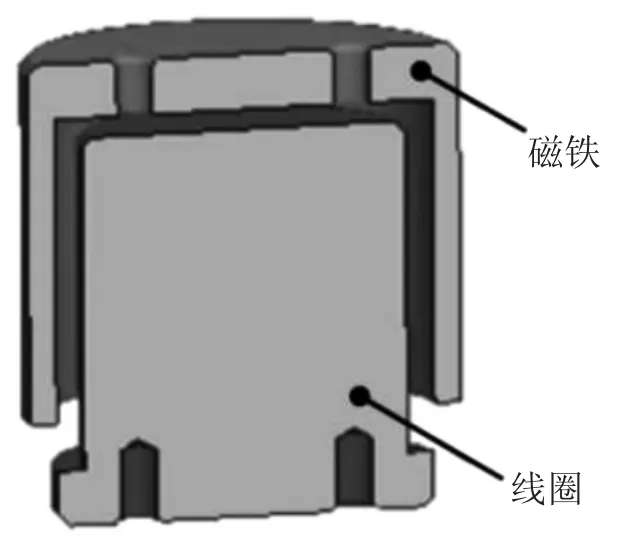

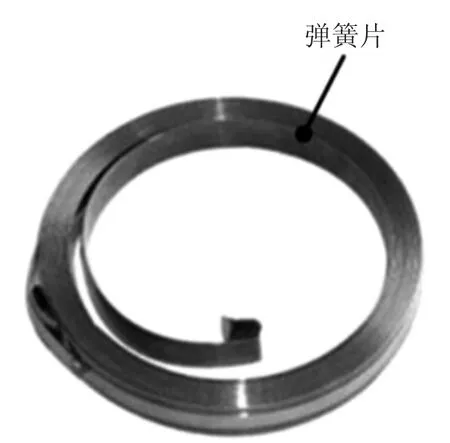

驱动装置可采用三种方案:①旋转电机+ 滚珠丝杠,如图6 所示,旋转电机带动滚珠丝杠产生直线运动,驱动直线型真空发生装置活塞运动,产生真空;②VCM 电机直接驱动,如图7 所示,VCM电机直接驱动直线型真空发生装置活塞运动,产生真空;③机械驱动(恒力弹簧),如图8 所示,采用机械储能机构驱动旋转型真空发生装置的旋转叶片,产生真空,该机械储能机构的输出力为恒定值,保证真空压力的稳定性,可采用恒力弹簧机构。

图6 旋转电机和丝杠驱动

图7 VCM 电机直驱

图8 机械驱动(恒力弹簧)

1.2.3 真空检测反馈设计方案

真空检测及反馈装置由真空传感器及其信号放大板组成,真空传感器实时检测硅片吸附真空值,并将其转换成数字信号,经放大板反馈给驱动装置,以控制气体体积的改变量,从而控制真空的稳定性。真空检测反馈装置在“旋转电机+滚珠丝杠”和“VCM 电机直接驱动”方案中应用,但在“机械驱动(恒力弹簧)”方案中将通过计算转换为机械驱动机构的运动规律,由机械机构自动控制。

1.2.4 设计方案分析

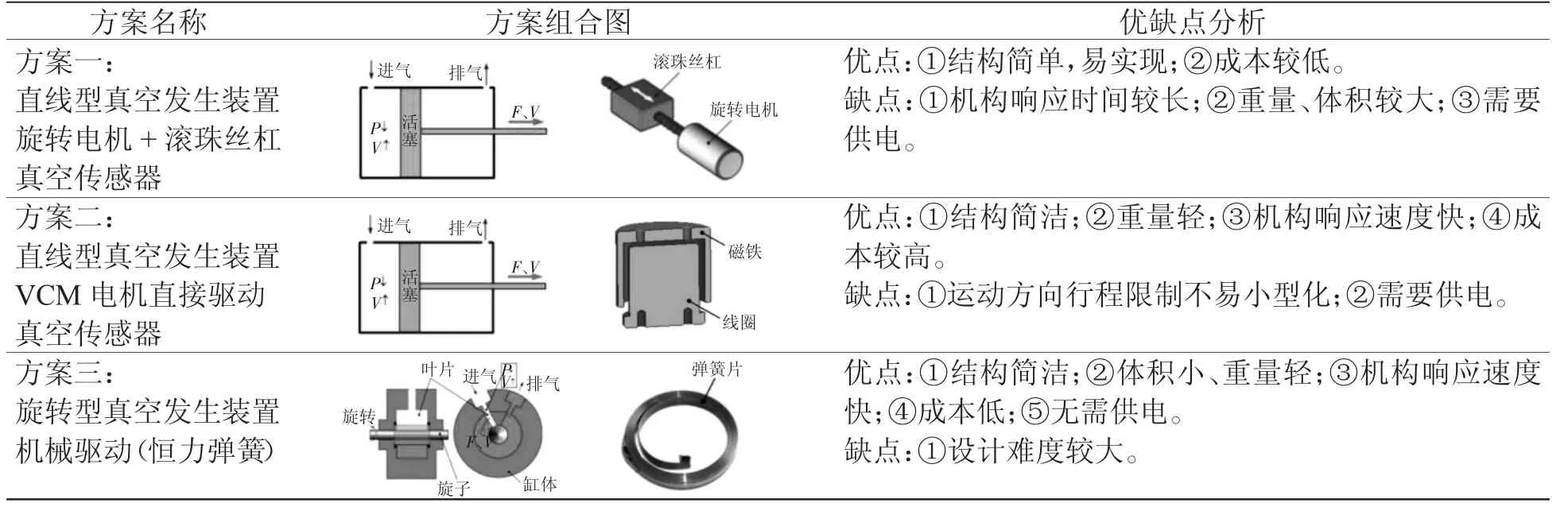

根据真空发生装置、驱动装置和真空检测反馈装置的特点,采用3 种无源真空吸附装置设计方案,各方案优缺点对比如表1 所示。

表1 无源真空吸附装置设计方案分析

综合分析上述方案,无源真空吸附装置最终采用方案三,即“机械驱动+ 旋转型真空发生装置”方案进行产品应用开发。但为节约试验时间和成本,采用方案一进行原理验证试验。

2 试验研究

2.1 试验思路

为提高装置研究效率和降低研究成本,将装置试验分为原理验证试验和装置应用试验两个阶段,试验计划如表2 所示。

表2 无源真空吸附装置试验计划

2.2 吸附试验

2.2.1 吸附性能指标

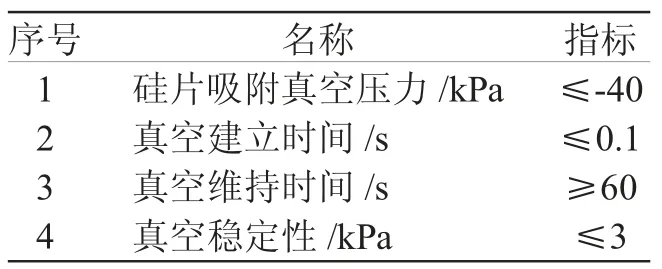

以200 mm 吸盘吸附硅片、曝光时间60 s 为例计算,硅片真空吸附性能指标需求如表3 所示。

表3 吸盘吸附硅片性能指标需求

2.2.2 理论计算

气体初始体积和压强,如图9 所示,A 到B 之间的真空管路体积V0将作为一定量气体的初始体积,此时气体压强为大气压P0。

图9 气体初始体积和压强

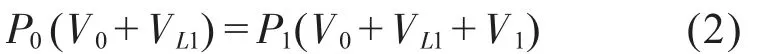

真空压力P1=-40 kPa 时,若真空泄露按VL1计算,如图10 所示,气体体积和压力关系如式(2):

图10 真空压力-40 kPa 时,气体体积和压强

式(2)中,P0为气体初始压力;V0为气体初始体积;V1为真空发生装置气体体积;VL1为真空泄漏体积。

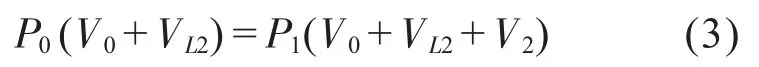

在真空压力P1=-40 kPa,持续60 s 时,若真空泄露按VL2计算,如图11 所示,气体体积和压力关系如式(3):

图11 真空压力-40 kPa,60 s 时,气体体积和压强

式(3)中,P0为气体初始压力;V0为气体初始体积;V2为真空发生装置气体体积;VL2为真空泄漏体积;驱动力按式(4)计算:

式(4)中,F 为驱动力;P 为真空压力;D 为活塞直径。

2.2.3 手动驱动试验

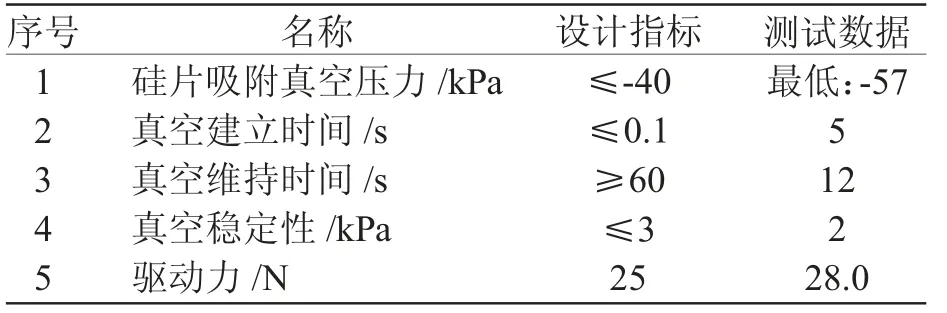

试验装置:如图12 所示,试验装置包括,吸盘、硅片、直线气缸(φ25 mm,行程50 mm)、真空压力表(分辨率:1 kPa)、拉力计(分辨率:0.1 N)。试验结果:手动驱动试验结果如表4 所示。

表4 手动驱动试验结果

图12 手动驱动装置

试验结论:

(1)真空稳定性不满足,由于人为因素产生,自动控制可提高指标;

(2)驱动力小于设计值,说明真空泄露小于计算值0.1 L/min;

(3)验证了真空发生原理,且基本满足吸附指标,可进行下一步的电机驱动试验。

2.2.4 电机驱动试验

试验装置如图13、图14 所示,包括吸盘、硅片、直线气缸(φ25 mm,行程50 mm)、真空压力传感器(分辨率:1 kPa)、驱动电机(输出力矩:8 N·m)、滚珠丝杠(导程:1 mm)、控制系统。

图13 电机驱动试验装置

图14 电机驱动试验照片

电机驱动试验结果如表5 所示。真空值随时间和移动距离变化的曲线如图15 所示。

表5 电机驱动试验结果

试验分析:

(1)真空建立时间不满足,由图15 可知,移动距离30 mm 真空压力才能达到-40 kPa,这是由于丝杠导程1 mm 较小(设计值10 mm,试验丝杠1 mm);

图15 真空值、时间和移动距离曲线

(2)真空维持时间不满足,由于真空建立的行程较长,导致后续维持真空行程不足;

(3)驱动力大于设计值,由于理论设计值未考虑驱动机构的自身阻力,导致实际驱动力大于设计值。

试验结论:

(1)实现了“驱动装置+ 真空反馈”的闭环控制功能;

(2)需要采用10 mm 导程的滚珠丝杠,进一步优化设计装置,达到满足指标要求。

3 产品应用方案设计

采用机械储能机构驱动旋转型真空发生装置进行产品应用开发,对其进行小型化轻量化设计,主要进行机械储能机构的设计和计算。

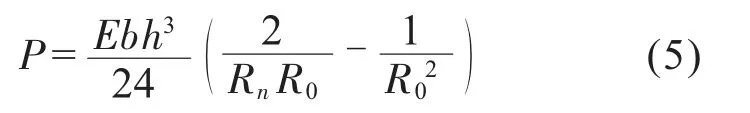

由式(4)可知,在特定的真空发生装置下,需要保证真空度稳定在一定范围,必须保证驱动装置输出的驱动力趋于恒定,而恒力弹簧可实现输出恒力的功能。

式(5)中[3],E 为弹性模量;b 为弹簧的宽度;h为弹簧厚度;Rn为弹簧圈自由状态下的半径,R0为弹簧初始膨胀半径。

根据式(2)、式(3)、式(4)和式(5)计算结果,在满足表3 中吸附指标的情况下,基于机械驱动旋转型真空发生装置的无源真空吸附装置关键部件结构尺寸如下,外形如图16 所示。

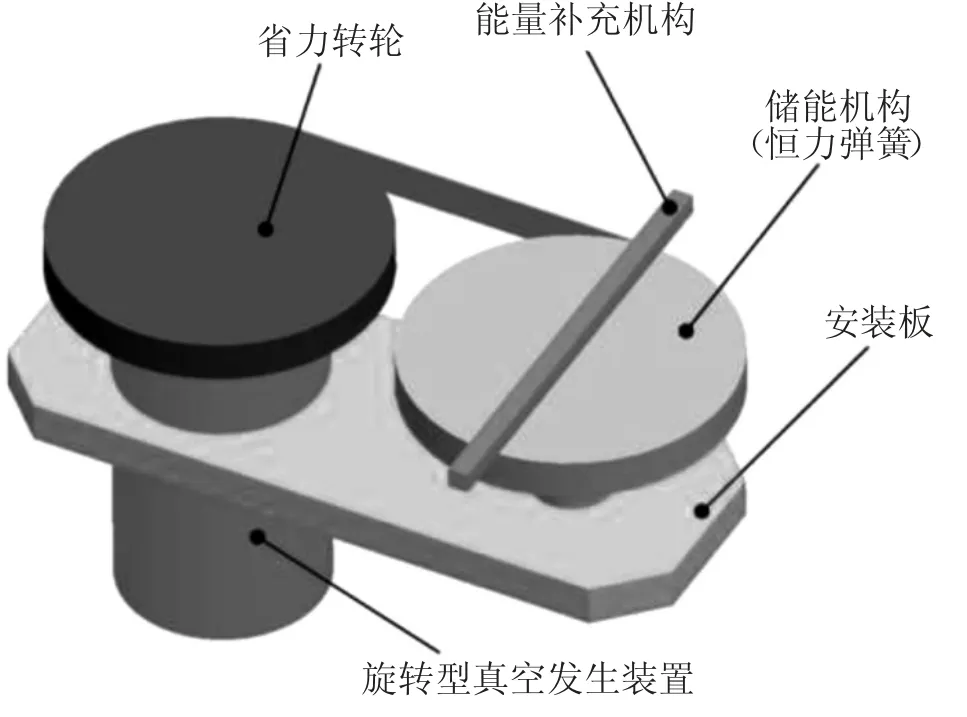

图16 无源真空吸附装置

旋转气缸外形尺寸:φ25 mm×40 mm;旋转气缸行程:65 mm;省力转轮:φ45 mm;储能机构(恒力弹簧):φ45 mm;能量补充机构行程:20 mm;装置总量:约0.7 kg;装置外形尺寸:88 mm×55 mm×45 mm。

其在微动台上的设计案例如图17 所示,该微动台将在硅片曝光过程中,由无源真空吸附装置自动产生真空吸附硅片,微动台在运动过程中,不会产生真空管路的干扰。

图17 无源真空吸附装置在微动台上的应用设计

4 结束语

通过理论分析和试验研究,验证了一种无源真空吸附装置的实现原理,为装置产品应用开发奠定了基础;该装置采用全机械驱动,干扰因素较少,设计可靠性较高;该装置体积小,质量轻,可与微动台进行模块化设计,产品应用开发可行性较好;该装置可应用于对管线扰动有更高要求的高精密工件台。