引线键合中劈刀安装高度对振幅影响的研究

2022-07-13张永聪马生生赵喜清郝艳鹏

张永聪,马生生,赵喜清,郝艳鹏

( 中国电子科技集团公司第二研究所, 山西 太原030024)

引线键合是在IC 芯片和封装之间实现电气互连的工艺技术。目前主要有热超声球焊、超声楔形焊和热压球焊等3 种键合工艺[1]。不论哪种键合工艺,其最终目的都是通过机械作用实现引线与焊盘两端金属的相互扩散,形成牢固的连接。键合工艺的可靠性在键合过程中主要依赖键合力、超声时间、超声能量和温度等参数。其中超声能量的有效传递受到换能器、超声波发生器、劈刀及其固定方式的影响。

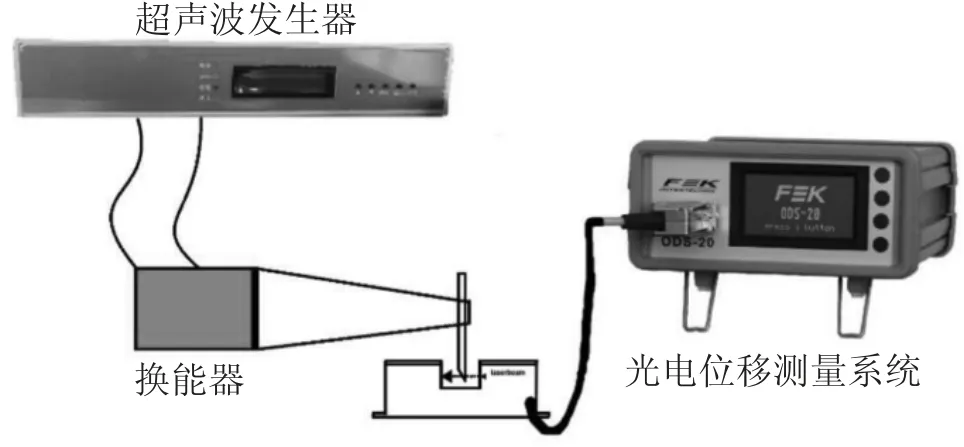

本文以超声楔形焊劈刀为研究对象,利用F&K 光电位移测量系统,研究在同一换能系统条件下,不同长度劈刀在不同安装高度时劈刀尖部振幅的变化,通过实验数据分析对比,为键合工艺可靠性分析提供数据和理论基础。

1 劈刀

劈刀,作为键合工具,其材料、形状、长度及安装方式都是影响引线键合成功的重要因素。常用的劈刀材料有碳化钨、碳化钛和陶瓷等几种。

碳化钨是一种硬质合金,机械加工难度较大,加工可靠性低,抗破损能力较强,被推荐用于顶部直径小于0.127 μm 的劈刀[1]。碳化钛与碳化钨相比较,材料密度低,柔韧性好。陶瓷材料具有低热导率,耐磨损等优点。

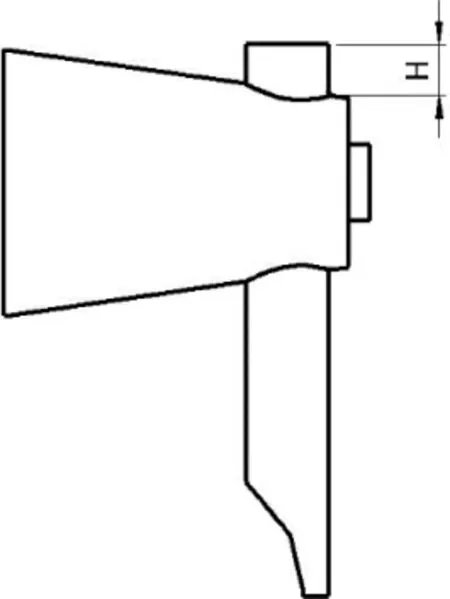

劈刀形状的选择取决于键合焊盘尺寸、间距、引线类型和直径及周围影响因素等,如图1 所示。劈刀长度的选择主要取决于键合器件腔体深度。在换能系统(换能器和超声波发生器)不变的情况下,劈刀长度的改变及安装高度均会对焊点变形产生影响。

图1 部分劈刀类型形状示意图

更换劈刀时,固定劈刀顶丝的松紧度可以利用扭矩扳手保证一致性,但劈刀安装高度一致性只能通过专业设计的安装夹具保证。

2 换能系统

换能系统是通过压电陶瓷换能器把超声能量由电能变换为机械能,其转换效率决定键合质量。分析换能系统的性能,需要从换能器内在和外在两个变量分析。

2.1 内在变量

内在变量是指换能器使用的材料。低阻抗换能器可以在较短的时间键合高质量的焊点。

2.2 外在变量

外在变量主要包含以下四个方面:

(1)换能器的设计;

(2)换能器上紧固劈刀顶丝的扭矩;

(3)劈刀的材料;

在使用相同超声换能器及相同劈刀结构的情况下,超声波传递到碳化钛劈刀产生的刀头振幅比碳化钨劈刀大20%[2];

(4)劈刀的长度;

楔焊劈刀长度常用的有19.05 mm、25.4 mm和30.48 mm 等几种型号。

3 实验与结果

实验涉及到的工具及仪器如表1 所示。

表1 实验用工具及仪器

仪器之间连接如图2 所示,劈刀安装高度如图3 所示。

图2 实验工具及仪器连接示意图

图3 劈刀安装高度示意图

实验步骤:

(1)把换能器固定在夹具上,并与超声波发生器(test level 设置为50%,fullscale 设置为0.1 W)连接;

(2)把19.05 mm 劈刀用扭矩扳手(15 cN·m)通过顶丝紧固在换能器上(H=0 mm);

(3)把ODS-20 光电位移测量系统测量头放置在劈刀头部下方,按超声波发生器“Test”按键,在软件中获取劈刀的振幅曲线;

(4)分别设置超声波发生器“fullscale”参数为0.2 W 和0.4 W,按超声波发生器“Test”按键,在软件中获取劈刀的振幅曲线;

(5)依次调节19.05 mm 劈刀在换能器上(H=-1 mm,-0.5 mm,0.5 mm,1 mm,1.5 mm,2 mm)的位置并重复以上步骤;

(6)更换25.4 mm 劈刀并重复以上步骤。

实验获得部分劈刀振幅曲线如图4 和图5所示。

图4 19.05mm 劈刀振幅曲线

图5 25.4 mm 劈刀振幅曲线

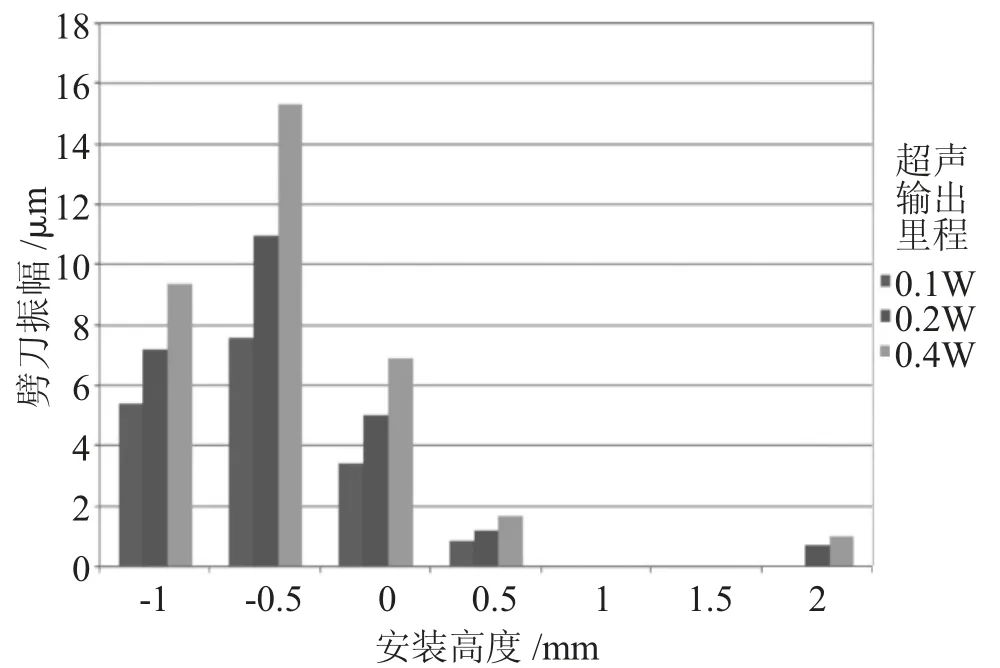

19.05 mm 劈刀和25.4 mm 劈刀分别在不同安装高度和不同超声功率下的振幅分布图如图6和图7 所示。

图6 19.05 mm 劈刀振幅分布图

图7 工作平台设计

图7 25.4mm 劈刀振幅分布图

4 结 论

(1)针对19.05 mm 劈刀当劈刀高度处于0 mm≤H≤1.5 mm 范围内微调时,劈刀振幅变化不大,说明此换能系统针对19.05 mm 劈刀的耦合性较好。

(2)针对25.4 mm 劈刀不论劈刀高度微调时其振幅变化较大,当劈刀高度处于1 mm≤H≤1.5 mm 范围时其振幅几乎为零,说明此换能系统针对25.4 mm 劈刀的耦合性较差。

(3)若此换能系统针对深腔器件使用25.4 mm劈刀时,只能在劈刀高度-1≤H≤0 时,调节工艺参数,如超声功率和时间,保证键合效果。

(4)此实验充分验证了在换能器的初始设计时要保证键合工具和换能器的耦合性,必须充分考虑键合工具尺寸的变化。