喷雾腐蚀机在Ti/Al 腐蚀工艺中的应用

2022-07-13孙运玺

徐 俊,孙运玺,申 强

( 中国电子科技集团公司第五十五研究所, 江苏 南京210016)

第三代半导体材料SiC 具有宽禁带、电子漂移速率快、热导率高等特性,能够满足大功率、高温高频工况下的应用需求,在新能源、轨道交通、智能电网等领域有着重要的应用[1]。

Ti/Al 复合金属层由于性能、成本、工艺兼容性等优势,广泛应用于SiC 功率器件(如SBD、MOSFET)的电极制造,其中Ti 金属作为肖特基金属,Al 金属作为加厚层[2]。在SiC 功率器件生产工艺中,Ti/Al 层通过电子束蒸发获得,金属层均匀覆盖晶圆表面,需要通过光刻胶掩膜,干法或湿法刻蚀去掉多余金属,以获得所需电极图形。

湿法腐蚀是利用化学溶剂和表面材料发生反应,再通过搅拌、循环、鼓泡等手段将反应生成物从表面移除,实现湿法刻蚀。由于化学反应的各向同性,易在掩膜层下产生钻蚀。因此,目前在先进集成电路制造中,湿法腐蚀已大部分被干法刻蚀替代[3]。但是,湿法腐蚀对材料有较高的选择性,无等离子体损伤,设备简单,经济性好,在表面剥离、大尺寸图形腐蚀等方面依然有重要的应用[4]。

1 喷雾腐蚀机简介

在半导体工艺中,湿法腐蚀通常分为多片浸泡式和单片喷射式。多片浸泡式是最为简单的方式。可以将一整盒晶圆放置在合适大小的酸槽内进行腐蚀,生产效率高,但是这种方式片间距离较小,不利于反应产物的排出和散热,特别是产品特征尺寸较小时,难以控制工艺参数和保证材料腐蚀的均匀性。

喷雾腐蚀机采用单片喷射式,所需的化学试剂少,腐蚀速率快。工作时,晶圆高速旋转,通过摆臂将药液均匀喷洒在晶圆表面,离心作用可以快速带走反应产物和热量,保证了腐蚀的均匀性,侧腐量较少。

该设备主要由传片系统、工艺腔体、供液系统和电气控制系统组成。

传片系统包括载片台、光学Map 机构、两个真空手臂及运动机构、CCD 图像识别对中机构。工作时,位置较下真空手臂将片架内晶圆取出,在对中(Align)位置进行晶圆边界识别,校准晶圆位置后,放入工艺腔。工艺结束后,上方的真空手臂将圆片从腔体取出,放入片盒。两个手臂各司其职,可以有效避免交叉沾污。

工艺腔内有4 个可摆动的具有多喷嘴的手臂,分别用于喷射Al 腐蚀液、HF 酸、去离子水(DI水)以及热氮气;有1 个用于清洁圆片背面的背洗喷头和6 个用于腔体自清洁喷头。此外腔体内还有Al 腐蚀液回收装置,以及能够夹紧圆片并高速旋转的卡盘(Chuck)。该卡盘的夹紧机构结构设计独特,通过传感器可以将夹爪夹紧时的位移转变成数值输出,通过数值的大小可以判断圆片在卡盘上的状态,能够有效避免碎片,如图1 所示。喷射Al 腐蚀液和HF 酸的摆臂还配有去离子水喷嘴,便于腐蚀后清洗,酸液喷嘴具有回收功能,如图2 所示,利用真空发生器将喷嘴口酸液回收排放,避免污染,保障安全。

图1 工艺腔体结构

图2 喷嘴液体回收功能

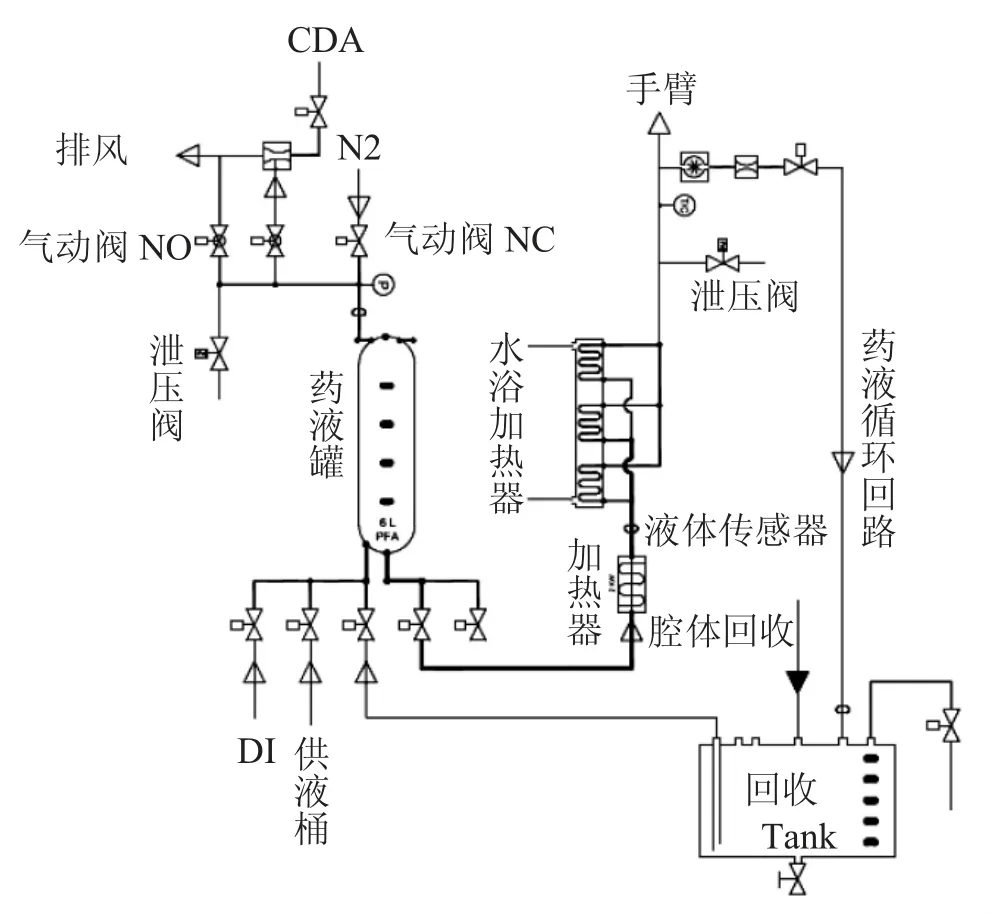

供液系统采用现场供液,管道为PFA 材质。利用真空发生器产生的真空将腐蚀液吸入Tank。工作时,将氮气充入药液罐,利用0.207 MPa(30 psi)气体压力将腐蚀液从药液罐(Tank)中压出。流出的液体经过加热装置和保温装置后,喷射在圆片表面。管道上装有流量、压力等多类型的传感器,实时监控供液状态。图3 为Al 腐蚀液供液管路设计。

图3 Al 腐蚀液供液管路设计

该机台另一特点是机台控制系统具有开放性,监控系统完善。软件系统可以监控、屏蔽各传感器状态,改变报警等级,控制各气动阀、电机、药液罐等,便于快速定位,排除设备故障。必要时甚至可以通过编程,改变或添加步骤以满足其他额外需求。

2 Ti/Al 腐蚀工艺

Ti/Al 腐蚀工艺的目的是去除划片道多余的金属,形成势垒图形。主要包含Ti 腐蚀和Al 腐蚀。Ti 腐蚀使用稀氢氟酸(HF)溶液,Al 腐蚀液是磷酸、醋酸、硝酸的混合溶液。关注监控的指标有腐蚀速率、均匀性和侧蚀量。主要的工艺参数有溶液配比、溶液温度、时间等。圆片的转速、喷淋摆臂摆动幅度对工艺效果也有一定影响[5]。

圆片进入机台,首先喷淋扇形高温Al 腐蚀液,腐蚀未被光刻胶掩膜的Al,期间会产生一定侧蚀。DI 水喷淋清洗后进行Ti 金属腐蚀,Ti 腐蚀以光刻胶和Al 金属作为掩膜,也会有一定的侧蚀现象,会造成Al 金属边缘外凸。为解决此问题,再增加一步Al 腐蚀,利用Al 的过腐,改善图型边缘,如图4 所示。

图4 Al 腐蚀示意图

3 设备的不足及改进

该设备故障率低,性能稳定,设计考虑周全,安全性高,适合批量生产。但在使用过程中也发现了一些不足,针对这些不足做了相应改进。

3.1 Al 腐蚀液温度控制

通过对工艺步骤分析可知,Al 腐蚀速率的稳定性在Al 腐蚀工艺过程中至关重要。湿法腐蚀都是以时间作为工艺终止判断依据。Al 腐蚀速率变小,第一步Al 腐蚀不干净,影响后续Ti 金属的腐蚀;Al 腐蚀速率偏大,会使侧蚀量过大,影响图形形状。

在生产过程中,发现Al 的腐蚀速率漂移范围过大,时常因为Al 腐蚀不干净造成返工。通过机台的工艺监控信息发现,在相同工艺条件和加热器设置下,Al 腐蚀液温度出现了一定的下降。

为验证温度对腐蚀速率的影响,利用表面蒸发有同等厚度Al 膜的玻璃实验片进行验证试验,以玻璃表面Al 腐蚀干净的时间作为腐蚀速率的表征,速率越慢,时间越长。通过改变热交换机的温度,改变喷射溶液的温度。Al 腐蚀时间和温度的关系见表1。

表1 Al 腐蚀时间和温度的关系

实验结果表明,Al 腐蚀液的腐蚀速率受温度影响较大,温度升高,速率变高。同时还发现工艺过程中喷射的初始温度和稳定温度之间有大约3.8 ℃的温差,过大的温差,严重影响了片间均匀性。

通过Al 腐蚀液供液管路和加热方式研究发现,Al 腐蚀液从药液罐打出后,经过恒温的即热电加热器后,暂存在一个用热交换机进行水浴加热的药液罐内。机台内部腐蚀液管道无保温措施,且存在和其他常温管道放置一起的现象,受到物料和外围环境变化,水浴温度出现了明显下降,从而造成Al 腐蚀液温度的变化。

为改善这一情况,稳定腐蚀液温度,采取提高热交换机的设定温度,对进出水管道、部分腐蚀液管道增加保温措施,减少外部环境的影响。

改进后Al 腐蚀液温度明显回升,批次间、批次内Al 腐蚀液稳定温度能够保持一致。喷射的初始温度和稳定温度之间降为1.4 ℃左右,温度上升段时间明显缩短,改善了片间均匀性。此外还新增加温度点检项,监控温度变化范围,提升工艺稳定性。

3.2 液位传感器的改进

机台内部药液罐采用多点液位开关传感器,4个浮球对应4 个不同液位。使用过程中发现,内部浮球偶尔会出现上下动作卡顿的现象,机台会得到虚假的液位信号。此外,高温的Al 腐蚀液会从浮球焊接处渗入,浮球寿命较低。每次更换该传感器需要将储酸的药液罐整体拆下,耗时耗力,有一定的安全隐患。

用PFA 管将药液罐上下连接,形成连通器。将4 个常开型液位传感器固定在外接PFA 管道上(如图5 所示),利用机台自身24 V 给传感器供电,可完美替代原装浮球液位开关传感器。此方案极大地降低了维护成本,传感器外置,不接触强酸,传感器使用寿命更长。该传感器自带指示灯,便于观察传感器状态,维护更换时无需拆装腔体,方便快捷,安全性得到了极大的提高。

图5 传感器改造示意图

3.3 SiC 晶圆对中方式的改进

机台本身采用CCD 图像识别光学对中,由于SiC 圆片较为透明,机台内部光照条件不足,利用光学图像识别边界比较困难,容易对中失败。其次,蒸发Ti/Al 时,由于蒸发夹具的因素,圆片周边会有一圈无金属的圆环,大多数情况下,蒸发的金属外圈和SiC 外圆并不同心,设备在图像识别时,极易将金属外圈识别成晶圆外圈,机械手会进行错误的位置补偿,从而使晶圆在卡盘的位置发生倾斜,机台报警停机,需要开腔处理,严重影响生产效率。

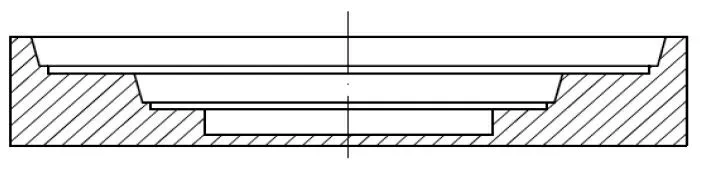

通过屏蔽光学对中,采取机械对中的方式对机台进行了改进,成功地解决了对中失败问题。机械对中装置的剖面图如图6 所示。利用自制紧固件将其安装固定在机器内部,如图7 所示。利用机台自身软件开放程度高的特点,编写机械手对中程序,完成机械对中。对中时,真空手臂将取出的圆片放置于机械对中结构中,圆片靠重力沿斜边滑落到对应平台,完成机械对中,手臂抬起,略高于平台,开启手臂真空,判断圆片位置是否正常,真空值满足要求后,手臂将圆片取出放入工艺腔进行工艺。如果手臂真空值不满足要求,圆片未完全落到位,机台会报警暂停,可手动拨正圆片,快速恢复生产。

图6 对中机构剖面图

图7 机械对中装置安装位置

还有一种方法也可以尝试用于解决对中失败问题。在CCD 摄像头前安装光学偏振片,通过减少杂光,提高圆片边界的对比度,便于图像识别。该方法已在其他类似机台取得很好的应用效果。

4 结 论

本文简要介绍了喷雾腐蚀机的主体结构,探讨了SiC 功率器件Ti/Al 腐蚀工艺过程。针对喷雾腐蚀机在应用中存在的不足,进行了优化和改进,提升了工艺稳定性,提高了机台生产效率。