法兰球阀铸造工艺设计及模拟优化

2022-07-13杨家财

杨家财

(贵州电子科技职业学院,贵州贵阳56099)

随着水、液化石油气、天然气等介质输送要求标准的提高,对球阀的性能要求也越来越高,为提高球阀性能,必须设计一套性能较高的铸造工艺方案,生产得到的球阀应无气孔、缩松和夹杂等现象。球阀应满足水、油、气等工作环境,使用温度范围在-29 ℃~260 ℃.球阀应有良好的密封性、耐腐蚀性,具有硬度高、抗压防裂能力强等特点。

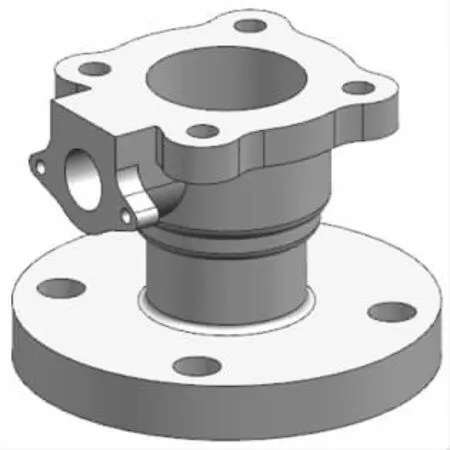

1 球阀分析

图1 所示为某法兰球阀的三维实体模型,球阀材质为304 不锈钢,该件属于中型球阀,轮廓尺寸为145 mm×160 mm×220 mm.球阀上下两端为有螺栓孔的平整端面,需保证上下两端面的平整度。球阀中部通过阶梯圆柱相连,其圆柱面凸出位置为控制结构部分,球阀内部为大小不同的孔。综合分析球阀结构,可选择从底部浇注或横放从侧面浇注。

图1 球阀三维实体模型

2 铸造工艺

2.1 造型设计

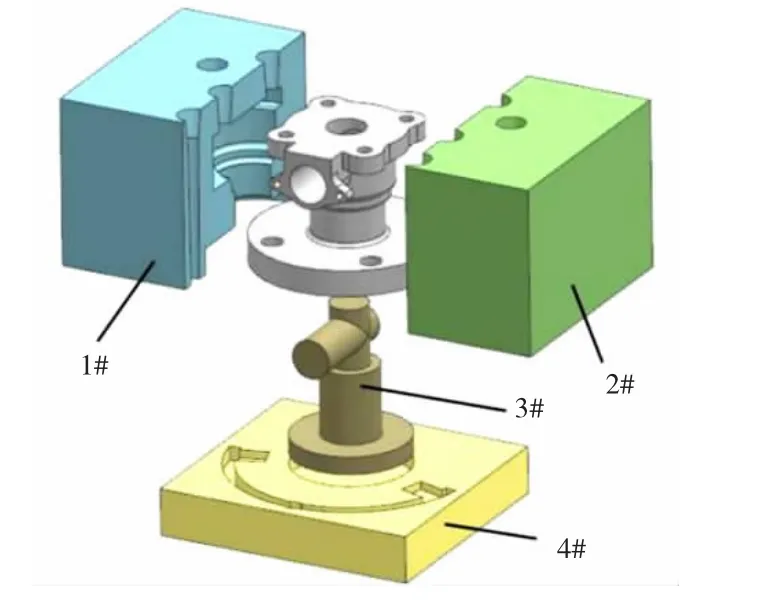

根据目前铸件工艺技术,决定采用尺寸精度高、表面质量好的冷芯盒精密组芯造型,通过手工方式制芯,无需砂箱固定。根据水阀结构设计砂芯,分析得到水阀外部形状关于竖直中心处对称,以竖直中心为分型面造型出1#和2#砂芯,1#和2#砂芯能顺利从左右两侧取出且砂芯形状完整。由水阀内部型腔结构得到3#砂芯。为便于横浇道造型及3#型芯安装固定,选取水阀最底部为分型面,设计得到4#砂芯。各砂芯形状与位置如图2 所示。

图2 各砂芯形状与位置

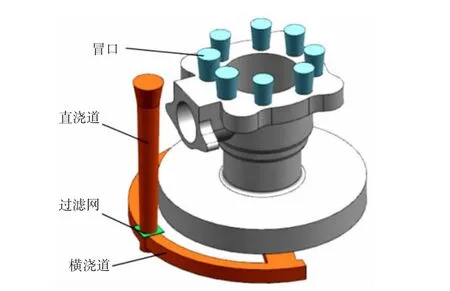

2.2 浇注及补缩系统设计

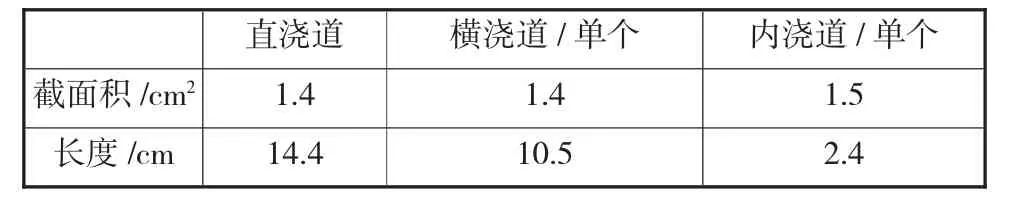

分析球阀结构,不锈钢金属液浇注会收缩须设置冒口,若采用横放从侧面浇注,冒口设置困难,且浇注完成后冒口较难消除。综合分析后,决定采用底部平稳浇注,横浇道和内浇道设计在分型面处便于造型,整个浇注系统设计如图3 所示。在直浇道与横浇道交界处设置了过滤网,起充分阻渣作用,同时能降低金属液对砂芯的冲击,避免脱砂。铸件充型顺序为由下到上,故在铸件顶部设置冒口。分析确定铸件材质不锈钢304 的浇注温度为1 540 ℃,实际浇注过程严格控制了浇注温度、冷却时间和保温时间;同时,设备运行平稳,砂芯精度严格要求,保证了铸件产品质量。根据参考文献[1]确定水阀浇道截面积比为∑F直∶∑F横∶∑F内=1∶2∶2,表1 为各浇道长度和截面积。

图3 浇注系统

表1 各浇道长度和截面积

3 AnyCasting 数值模拟分析

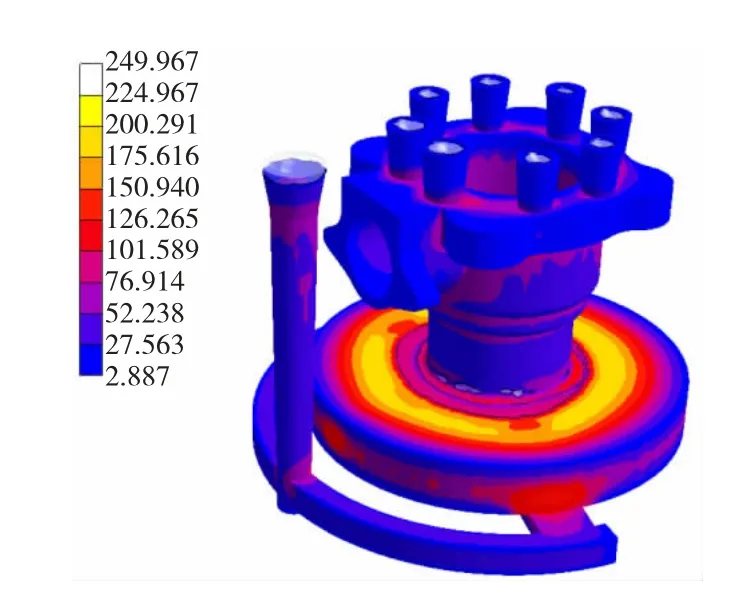

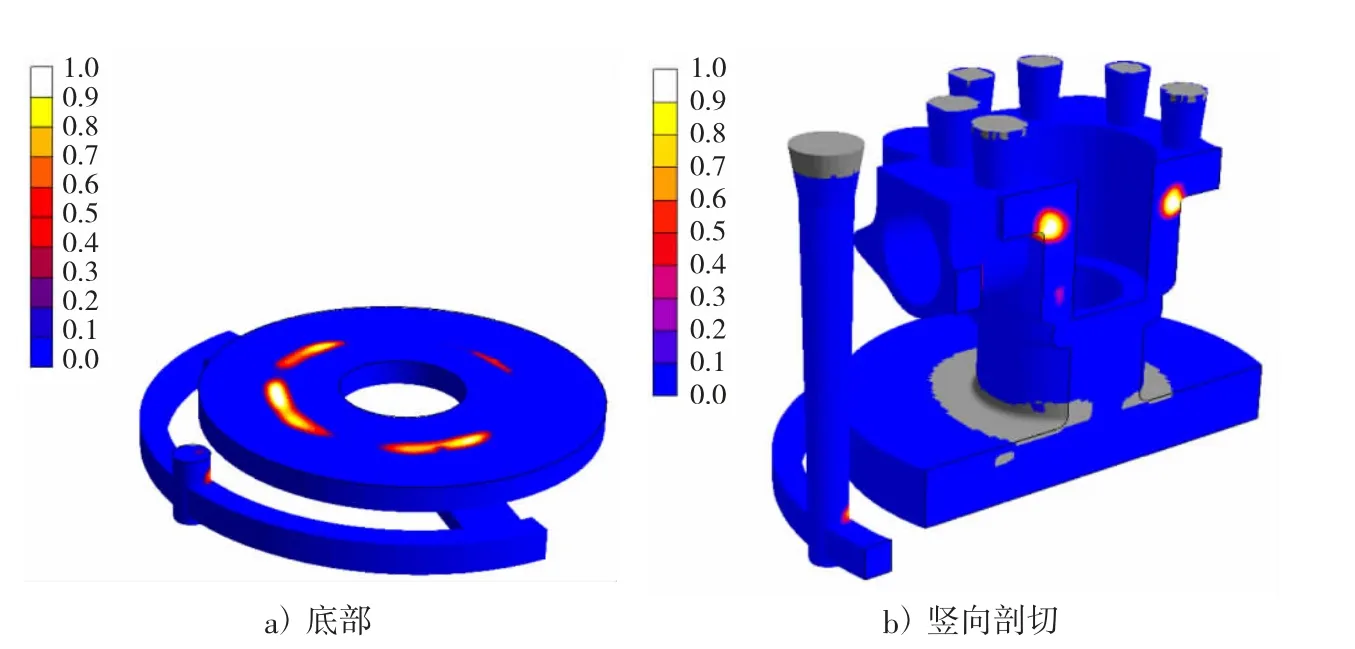

采用AnyCasting 对法兰球阀铸造工艺设计进行数值模拟,模拟仿真得到铸件的凝固顺序如图4所示,分析得到铸件的凝固顺序为:顶部、浇道→铸件中部→底部圆盘中心。由于顶部砂芯与外界接触热传递速率较快故率先凝固;浇道金属液少且与砂芯充分接触故浇道率先凝固;铸件底部含有大量金属液,造成热传递速率逐渐降低,需较长时间凝固。根据铸件凝固顺序可以预判,在铸件最后凝固位置由于无金属液进行补缩造成缩孔、缩松等缺陷产生,如图5a)概率缺陷参数图,剖切铸件底部,内部有缺陷产生;同时竖向剖切,中部内孔处有缺陷产生,如图5b)所示。

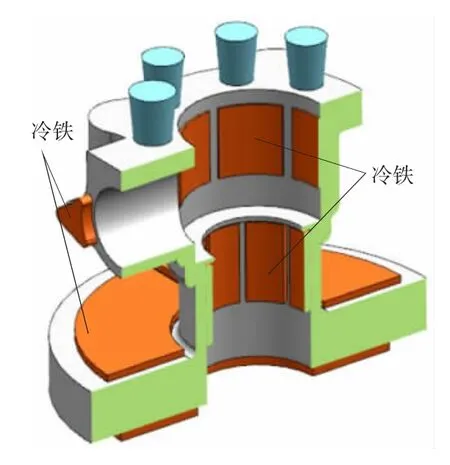

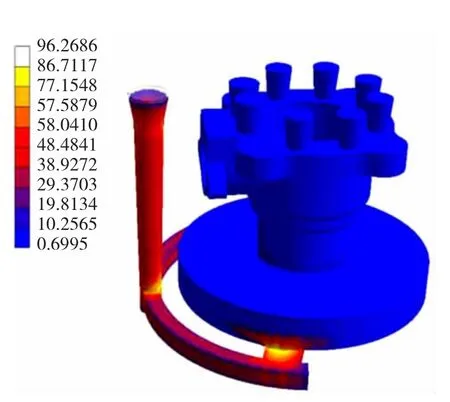

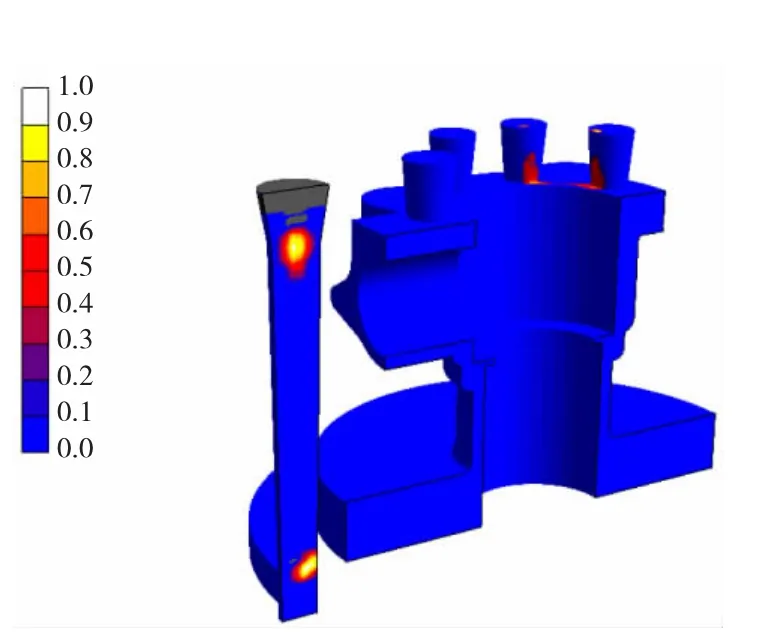

综合分析后,决定采用添加冷铁的方式改善缺陷,其实质是改变铸件的凝固顺序,使铸件部分能得到充分补缩。根据图4、图5 铸件凝固顺序图、概率缺陷参数图,分析得到在铸件中心内孔表面及底部圆盘表面添加冷铁块,设计得到冷铁的大小、形状和位置如图6 所示。将添加冷铁后的铸件进行数值模拟,得到添加冷铁后的铸件凝固顺序图7,可发现铸件凝固顺序发生改变,铸件整体先凝固,浇道后凝固。观察添加冷铁后的概率缺陷参数图8,得到铸件底部无缺陷产生,整个铸件内部无缺陷产生,其缺陷主要集中在冒口位置处和浇道位置处,由因补缩而产生的缩松缩孔等缺陷移至了冒口。

图4 凝固顺序

图5 概率缺陷参数

图6 冷铁位置

图7 凝固顺序

图8 概率缺陷参数

按照图6 添加冷铁的方法进行实际浇注,经过加工处理后得到实际水阀铸件图9,对实际铸件采用X 光探伤检测,分析得到铸件内部基本无缺陷产生,铸件顶部冒口位置处有少量缩松缩孔等缺陷产生。

图9 水阀铸件

4 结论

通过对某法兰球阀进行结构分析,设计得到了合理的砂芯组合方案,采用冷芯盒方法进行砂芯造型;分析球阀结构确定了浇注位置,设计得到了合理浇注系统;通过AnyCasting 进行铸造过程的数值模拟,确定了铸件凝固顺序及缺陷产生的位置,采用添加冷铁方式来消除缺陷,分析确定了冷铁的添加位置;再次对铸件进行数值模拟分析及对实际铸件进行检测,其内部无缺陷产生,故该铸造工艺方案具有可行性。