喂线技术在蠕墨铸铁与球墨铸铁生产中的开发应用

2022-07-13许景峰吴雅茹徐继柱张刘滨鞠欣宝张敏之

许景峰,巍 巍,吴雅茹,徐继柱,张刘滨,鞠欣宝,张敏之

(潍柴重机股份有限公司大缸径材料成型中心,山东潍坊 261108)

1 喂线技术的发展历程

喂线技术起源于二十世纪七十年代的炼钢行业,最初主要应用于钢的冶炼生产方面,其作用是将密度小、比重轻的Ca 元素加入钢液中,利用Ca的活泼性达到去氧、脱硫、消除氧化铝的作用,进而降低或去除氧元素、硫元素和氧化铝对钢的性能产生的负面影响[1]。其作用机理如下[2]:

所生成的氧化物、硫化物以及含Ca 的铝酸盐的密度远小于钢液,进而会以熔渣的形式上浮于钢液表面与钢液脱离达到净化钢液的目的。

八十年代后期,德国、美国等工业发达国家,开始尝试将喂线技术应用到铸造行业。而在当时,铸造行业广泛使用的蠕化、球化处理铁液的方法依旧是冲入法。随着冲入法的广泛使用,冲入法的缺点:蠕化、球化效果不稳定,镁的吸收率低,镁光烟尘大,工作环境恶劣等问题也不断暴露,这迫使人们寻求更好的蠕化、球化处理方法来替代冲入法。另外,随着铸造行业的发展、产品性能的提升以及环保要求的革新,喂线技术的适用性也逐步得到行业的认可。

2 喂线技术的设备和材料要求

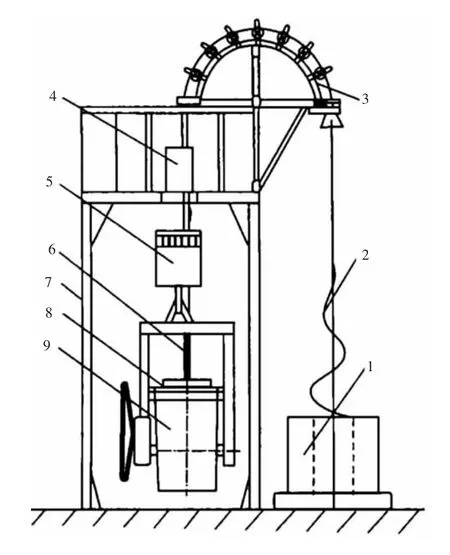

喂线技术应用的设备主要为综合喂线站,综合喂线站的主要作用是将特定的包芯线材料,以一定的速度喂入到浇包的铁水中,同时,将喂线反应过程中产生的烟尘、镁光集中排放。其结构主要包含喂线数据操控台、钢结构、包盖、包盖提升机构、喂线系统、送丝架、除尘系统,其结构如图1 所示。

图1 典型喂线设备结构示意图[3]

另外,综合喂线站根据喂线处理时浇包的状态分为升降台式喂线站(见图2)和吊运式喂线站(见图3),在实际生产过程中,升降台式喂线站比较适用于大吨位铁液的喂线处理,铁水降温幅度大,但其安全性较高,生产效率低;而吊运式喂线站更适用于较小吨位的铁液喂线处理,其转运速度更快,铁水降温幅度小,生产效率高。

图2 升降台式喂线站

图3 吊运式喂线站

喂线处理应用的主要材料是合金包芯线,包芯线是将镁、稀土、硅等合金元素制成一定粒度大小的粉末,然后利用特定厚度的钢带,利用卷包机将这些合金粉末,卷制成直径为φ9 mm~φ14 mm 的钢卷,其结构如图4 所示。

图4 包芯线结构示意图

包芯线的种类一般分为蠕化/球化包芯线和孕育处理包芯线,蠕化/球化包芯线又分为低Mg 包芯线和高Mg 包芯线,一般来讲,在实际生产过程中蠕墨铸铁的生产选用低Mg 包芯线,球墨铸铁的生产选用高Mg 包芯且包芯线中的Mg 含量决定了喂线处理时的反应剧烈程度以及喂线处理时的喂线速度。

3 喂线技术的工艺要素

在对铁液进行喂线处理时,影响铁水处理效果的主要因素包括以下几个方面。

3.1 铁液的化学成分

铁液的化学成分直接影响蠕化/球化包芯线的加入量,尤其是铁液中S 元素的含量对蠕化/球化包芯线的加入量和最终Mg 的残留量又决定性的影响,另外O 元素的含量也会对蠕化/球化包芯线的加入量有一定的影响,其主要作用机理是[2]:

由于Mg 元素和RE 元素对S 元素和O 元素的亲和力远高于Fe 元素和他们的亲和力,所以当包芯线加入时,首先会消耗铁液中的硫和氧,剩余的Mg 元素和RE 元素才能起到蠕化/球化的作用,所以,铁液的化学成分对包芯线的加入量有重要的影响。

3.2 包芯线的芯剂成分

前文已经提到,包芯线分为低Mg 包芯线和高Mg 包芯线,在实际生产中蠕墨铸铁的生产一般选用低Mg 包芯线,芯粉中Mg 的质量分数一般控制在5%~15%;球墨铸铁的生产一般选用高Mg 包芯线,芯粉中Mg 的质量分数一般控制在15%~30%.除了Mg 含量不同外,蠕墨铸铁和球墨铸铁对稀土含量的要求也不相同,而球墨铸铁中根据产品壁厚特点单独开发了重稀土球化包芯线。

3.3 铁液处理的温度

与冲入法、盖包法等蠕化/球化处理方法相同,铁液的温度对喂线处理的效果有较大的影响,因为较高的铁液温度会降低Mg 的吸收率、加快蠕化/球化的衰退时间。一般来说对于蠕墨铸铁件蠕化处理温度控制在1 520 ℃~1 540 ℃,对于球墨铸铁件球化处理温度控制在1 520 ℃~1 540 ℃,对于较大的铸件,可适当提高喂线处理温度。

3.4 喂线速度

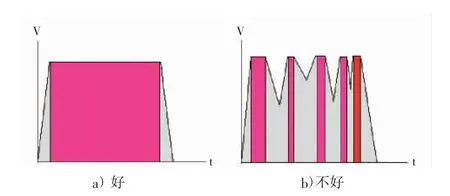

喂线速度的控制对蠕化/球化处理效果具有重要影响(如图5),最佳的喂线速度是当包芯线到达包底时,包芯线钢带刚好熔化并把芯粉释放出来,为蠕化、球化处理提供必要条件,喂线速度过快包芯线容易触及包底,容易损坏喂线站和浇包,喂线速度较慢包芯线还未到达包底就会熔化容易导致蠕化/球化不均匀。所以过快或过慢的喂线速度都会对蠕化、球化效果产生不利影响。

图5 包芯线的喂线速度选择

3.5 浇包高径比

浇包的高径比主要影响Mg 的吸收率,较为理想的浇包高径比为1.5~2:1,较大的浇包高径比不仅会增大Mg 蒸汽气泡在铁液中的行程,增加Mg 元素与铁液的接触时间,提升了Mg 的吸收率;同时,较小的铁液表面积也会减少氧气与铁液的接触面积,避免Mg 元素的烧损,进而提升Mg 的吸收率。

3.6 喂线方式

根据处理铁液的量和喂线的长度,可以选择单点喂线和多点喂线,因为当处理铁液的含量较大、喂线长度较长时,产生的浮渣会较多,导致后期继续喂线的阻力增大甚至会出现喂不动的现象,所以当喂线长度较长或一次处理铁水较多时,一般选用多点同时喂线的方式进行喂线处理。为了充分反应,喂线方式(含喂线速度)选择要合理,保证残余镁平稳吸收,喂线方式与吸收率关系如图6 所示。

图6 喂线方式与吸收率关系图

4 喂线技术在蠕墨铸铁和球墨铸铁生产中的工艺特点

4.1 喂线技术在蠕墨铸铁生产中的工艺特点

蠕墨铸铁中石墨的显微组织形貌为蠕虫状石墨。在喂线技术诞生之前,综合性能优异的蠕墨铸铁之所以没有大规模的应用,主要就是受制于稳定生产蠕墨铸铁难度较大,因为蠕墨铸铁的生产范围较窄,要求Mg 的残留质量分数控制在±0.04%,所以传统的铁水处理方法很难稳定地获得蠕墨铸铁,而喂线技术结合热分析仪技术较好的解决了稳定生产蠕墨铸铁难题[4-5]。另外,蠕墨铸铁中残余Mg 含量相对较低,所以在用喂线技术生产蠕墨铸铁时,一般选用含Mg 量较低的蠕化包芯线,而且由于包芯线的含Mg 量较低,所以喂线处理速度和相对较快,喂线处理时铁液的温度也相对较高。

4.2 喂线技术在球墨铸铁中的工艺特点

与蠕墨铸铁相比,球墨铸铁中要求Mg 的残余量较高,较低含量的含Mg 包芯线无法满足喂线球化的处理要求,所以一般选用含Mg 较高的球化处理包芯线而且由于球化包芯线的含Mg 量较高,喂线处理时球化反应比较剧烈、铁水飞溅也比较严重,所以要求球化喂线处理时的喂线速度较慢,铁水的处理温度需要根据一次处理铁水量进行优化调整,同时为防止在喂线处理过程中铁水溢出,对浇包上部空余高度也相对较大,一般为400 mm~500 mm.

喂线法生产球墨铸铁的过程控制得到保证,减少人为因素,产生渣量减少,降低夹渣缺陷产生几率。

5 喂线处理的常见问题

1)喂线技术的应用在设备投入上,相较于其他铁水处理方法上有一定的成本增加,特别是生产蠕墨铸铁需要单独增加热分析技术,这也在一定程度上限制了喂线技术生产蠕墨铸铁的推广使用。

2)喂线技术的应用对包芯线的质量要求较高,不合格的包芯线在喂线过程中不仅会出现断线、卷线的问题,对蠕化、球化效果也会产生比较大的负面影响,特别是处理较大吨位的铁液,一定选择质量过关的包芯线。

3)喂线站的设计水平也直接影响喂线处理的效果,甚至有时会出现设定的喂线长度和实际的喂线长度不一致的现象,这种情况一定要避免,否则影响产品质量。

6 结束语

1)喂线技术集成了排尘、消烟、避光系统,极大改善了生产作业环境,是一种较为环保的蠕化/球化处理工艺。

2)随着喂线技术不的断发展,其工艺稳定性和铸件性能一致性远优于冲入法,将逐步取代冲入法生产蠕墨铸铁/球墨铸铁。

3)喂线处理设备的可靠性和包芯线质量的稳定性和一致性是对喂线处理的成功与否有重要影响,加强喂线处理设备和包芯线的管控是喂线技术应用推广的一个重要环节。