喷油器动边界条件下球阀空化效应数值分析

2022-01-25刘景斌刘振明吴杰长李子铭

刘景斌,刘振明,吴杰长,李子铭

(海军工程大学 动力工程学院,湖北 武汉 430033)

高压共轨燃油喷射技术是当前改善柴油机经济性和排放最主要的技术手段,而且随着排放法规的日益苛刻,喷射压力在逐步提高[1-2].电磁阀式电控喷油器是高压共轨喷射系统的关键部件,其工作原理主要是通过球阀的开、闭控制大小孔板与控制活塞之间控制腔的燃油压力,进而控制针阀的开启与关闭[3-4].在球阀抬起的过程中,控制腔内的高压燃油会通过球阀与阀座之间的流通截面,其压力和流速急剧变化,导致球阀及阀座处出现空化效应[5].空化造成流体流动紊乱,引起能量损失,使得流量系数降低,甚至影响球阀工作的可靠性.因此,有必要对球阀及阀座处的流场及空化现象进行研究,为电控喷油器的设计提供理论支撑.

当前,对电控喷油器的空化研究大多集中在针阀及喷孔处的内流场模拟和空化可视化试验,国内外均有丰富的研究成果.Bicer等[6]采用大涡模拟(LES)的方法分析了喷嘴边缘处的空化现象;Hiroki等[7]利用FIRE软件研究了针阀与喷嘴囊室之间的涡旋和空化的关系;Desantes等[8]利用LES方法研究了针阀抬起高度对喷孔空化的影响规律;汪翔等[9]利用试验和三维数值模拟的方法研究了单一喷孔不稳定空化现象;何志霞等[10]采用动网格技术对喷嘴内部瞬态流动进行了数值模拟,等等.而针对喷油器球阀处的空化研究则相对较少,Bianchi等[11]通过计算流体力学(CFD)确定控制阀流量系数,但计算时球阀采用的是固定升程,且出油量孔入口处的压力为恒定压力,没有考虑实际工作过程中的非稳态流动特性.Salvador等[12]通过试验测得控制阀进/出油量孔的流量曲线,确定进/出油量孔的临界空化数、收缩系数和最大流量系数,试验最高压力为20MPa,与实际工作时的压力仍存在一定的差距.段炼等[13]及Wang等[14]对喷油器控制阀的空化现象进行了数值模拟,但未能获得实际的空化流动图像.夏少华等[15]研究结果表明,球阀处会发生穴蚀现象,并且与球阀位移和控制腔压力变化有关.石磊等[16]搭建了准二维的控制阀比例放大可视化试验台,研究了不同球阀升程和进口压力下控制阀区域空化两相流动的特性,得到了空化剧烈部位与空蚀点相对应的结果.Ma等[17]采用了类似的试验装置验证了修改球阀座面的形状后能够一定程度上改变空化的位置;但这两个试验的进口压力只有2MPa左右,且只有一个切面的二维流道不具有径向的空间扩张效应,因而二维模型的试验具有一定的局限性.

喷油器可靠性试验结果表明了球阀及阀座处空化现象严重,然而由于压力大、密封困难、尺寸微小和透明材料强度低等制约因素,观察控制阀内部空化现象的可视化高压试验难以实现.因此,笔者从计算的角度出发,以计算得到的控制腔压力作为仿真的动边界条件,采用LES及重叠网格技术,应用CFD软件计算球阀动态工作过程中其内流场的变化过程,探究球阀及阀座处空化机理并分析空化分布变化规律.

1 计算模型及方法

1.1 球阀工作原理

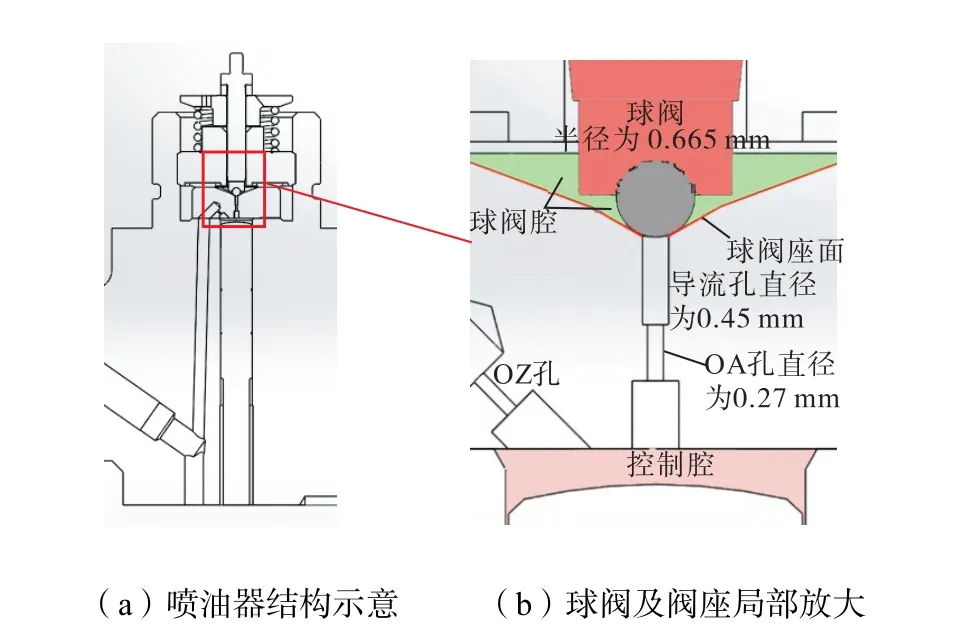

图1为喷油器球阀及阀座结构示意.喷油器工作时,球阀抬起,控制腔内燃油通过出油孔(OA)泄油,轨腔燃油通过进油孔(OZ)进入控制腔,由于OA的流通截面积大于OZ,控制腔压力下降,控制活塞上行,针阀开启,喷油器喷油;球阀落座关闭,轨腔燃油通过OZ进入控制腔,控制腔压力升高,随后针阀关闭,喷油结束.

图1 喷油器球阀及阀座结构示意 Fig.1 Schematic of injector ball valve and valve seat

1.2 计算模型

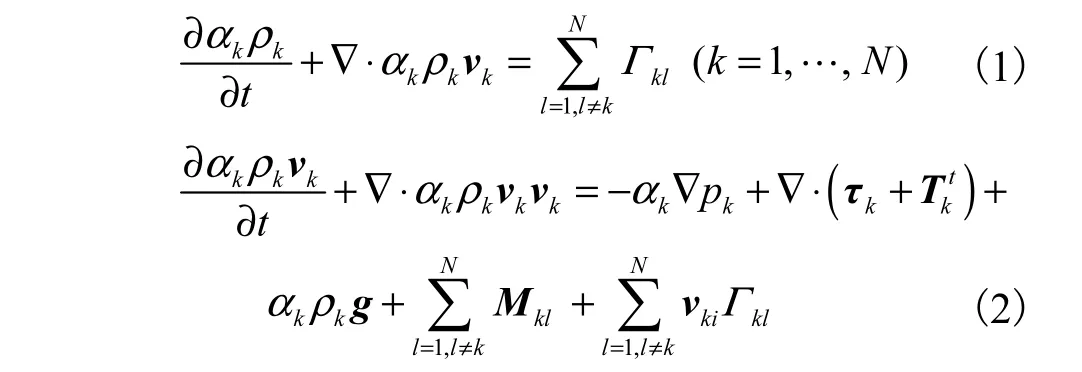

由于空化现象的存在,球阀处的流动属于多相流运动.采用基于VOF(volume of fluid)方法的多相流模型进行非定常两相流模拟,连续性方程和动量方 程[18]表达式为

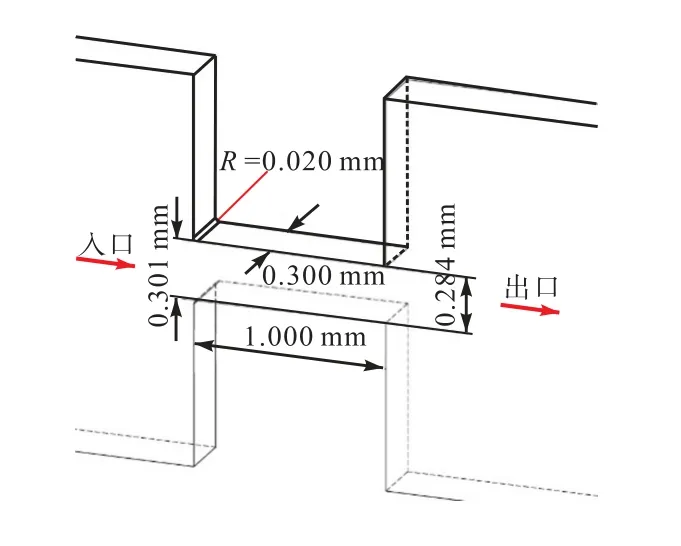

式中:αk为某相的体积分数,必须满足所有相的体积分数总和为1,即;ρk为密度;vk为流体速度;Γkl、Mkl为发生在气/液交界面上的质量和动量交换;τk、为剪切应力和雷诺应力;g为重力常数.由于各相处于同一压力场中,pk=p.

由于球阀腔流道结构复杂,且球阀开启、关闭过程流道的流通面积在变化,更加剧了流场的复杂性,因而有更高精度的LES方法[19]适用于动边界情况下的湍流模拟.LES的基本原理是对较大的涡采用NS方程直接计算,而小尺寸的涡则应用一定的数学模型求解.

在控制阀内的流道具有尺寸小、压差大的特点,这些因素都对空化的产生起到了促进作用,对空化进行精确建模是研究控制阀内部流动的关键.空化模型选择Schnerr-Sauer模型[20],该模型基于表达式(3)求解气/液交界面的质量交换 Γkl,其方程[21]为

式中:下标c、d分别表示液体相和气体相;N′为气泡数密度;R为气泡半径;为气泡半径对时间的一阶导数,即气泡半径变化率,基于单气泡动力学Rayleigh-Plesset方程[22]来求取;Ce、Cr分别为空化增强因子和凝结削减因子,分别取值为1和100.

1.3 模型验证

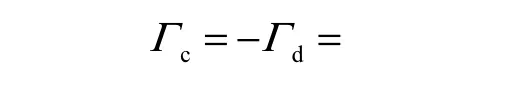

图2为喷嘴计算模型,采用文献[23]中“U”型喷嘴的试验结果对所选数学模型的合理性进行验证.计算与试验设置相同,将入口压力边界固定为10MPa,设置不同的出口压力.将计算得到的质量流量、空化范围与文献中的试验值进行对比.

图2 喷嘴计算模型示意 Fig.2 Schematics of the nozzle

图3为不同压差下喷嘴出口质量流量的计算值与试验值的对比.两条曲线的变化趋势具有较好的一致性.图4示出压差分别为6、7和8MPa时流道空化范围对比,其中蓝色代表气相,即空化区域.所选用的数值模型能够较好地捕捉到空化的生成和发展情况,与试验结果基本一致.

图3 质量流量的计算值与试验值的比较验证 Fig.3 Validation of mass flow rate between calculated value and experimental value

图4 试验与模拟计算得到的空化分布对比 Fig.4 Comparisonof experiment and simulation for cavitation distribution

以上说明了此数值模型可以准确地再现微孔内 的流场特性,并预测空化流动,适用于球阀腔内的空化流动模拟.

1.4 网格划分和求解器设置

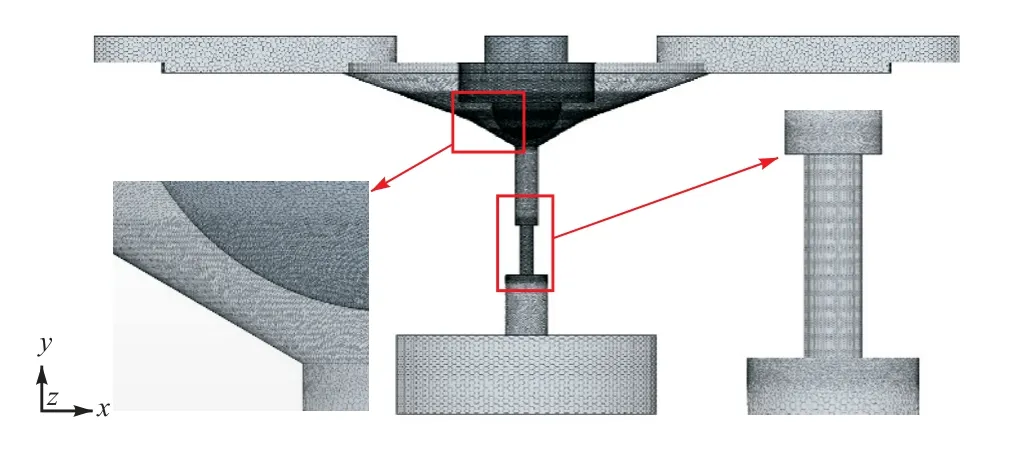

研究以控制腔压力作为边界条件,只选取了控制腔末端至球阀腔出口这一部分作为计算区域.根据预先计算的结果,对速度、压力梯度大及空化初生、空化严重的区域进行了网格加密.

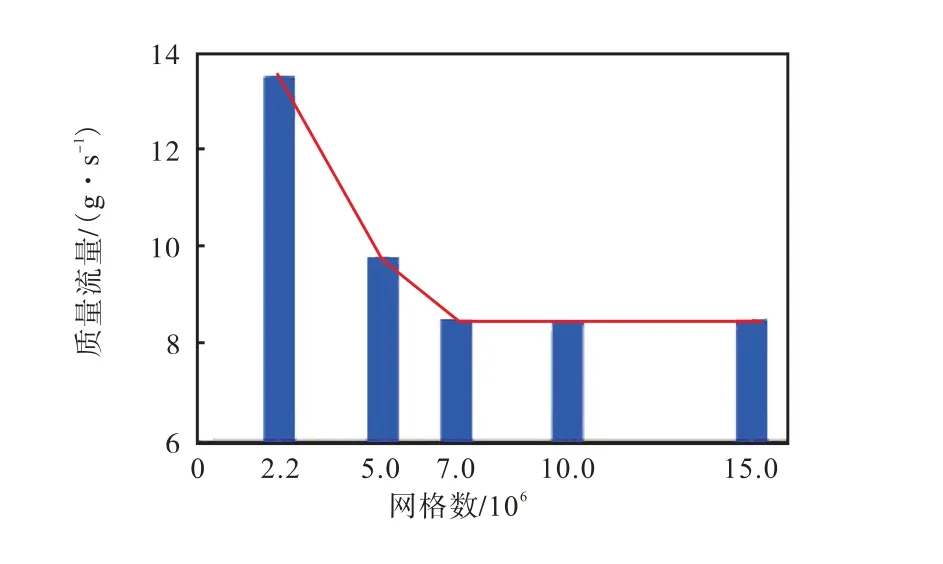

为了兼顾求解精度和效率,以流量为参考进行了网格无关化验证,如图5所示.最终以网格数约为 7×106的模型作为计算模型,其整体和局部的网格示意如图6所示.其中球阀附近的网格是单独生成的,这些网格会随球阀一起运动,为运动域;而其余部分的网格是固定的,称为静止域.计算时,在运动域和静止域网格重叠的空间,只有运动域网格参与计算, 静止域网格不参与计算.当运动域网格离开该区域后,静止域网格才被唤醒.应用此重叠网格技术,可以实现球阀运动过程的流场计算.

图5 网格无关化验证结果 Fig.5 Result of mesh independent validation

图6 整体及局部网格划分 Fig.6 Overall and local mesh segmentation

2 计算工况及边界条件

2.1 计算工况

为研究不同轨压、喷射脉宽下球阀腔内空化情况,计算了喷油器在轨压分别为70、115和160MPa及1.1~3.1ms脉宽喷射工况下的空化分布.球阀最大升程则统一采用该型喷油器实际工作中球阀升程,为0.05mm,具体情况如表1所示.

表1 计算工况 Tab.l Computational condition

2.2 边界条件

首先利用AMEsim软件建立了该喷油器的数学模型,获取喷嘴的喷油规律曲线,并与EFS公司EMI2型喷油规律测试仪测试的喷油规律曲线进行了对比,图7为喷油规律计算值与试验值对比.再利用标定的喷油器数学模型获取工况1~5的控制腔压力变化曲线,如图8所示.

图7 喷油速率计算值与试验值对比 Fig.7 Comparison of injection rate of simulation and experiment

图8 控制腔压力曲线 Fig.8 Pressure of control chamber

模拟过程中,把控制腔设置为压力入口,将上述压力曲线导入CFD软件中,即为压力入口的动边界 条件;设置对应的球阀运动曲线,即为物理模型的动边界条件;球阀腔上端的出口连接的是回油油路,故将其设置为0.101MPa的压力出口;球阀体表面、锥形阀座以及各圆柱表面均设置为无滑移壁面条件.

3 计算结果与分析

3.1 不同轨压时球阀腔内空化分析

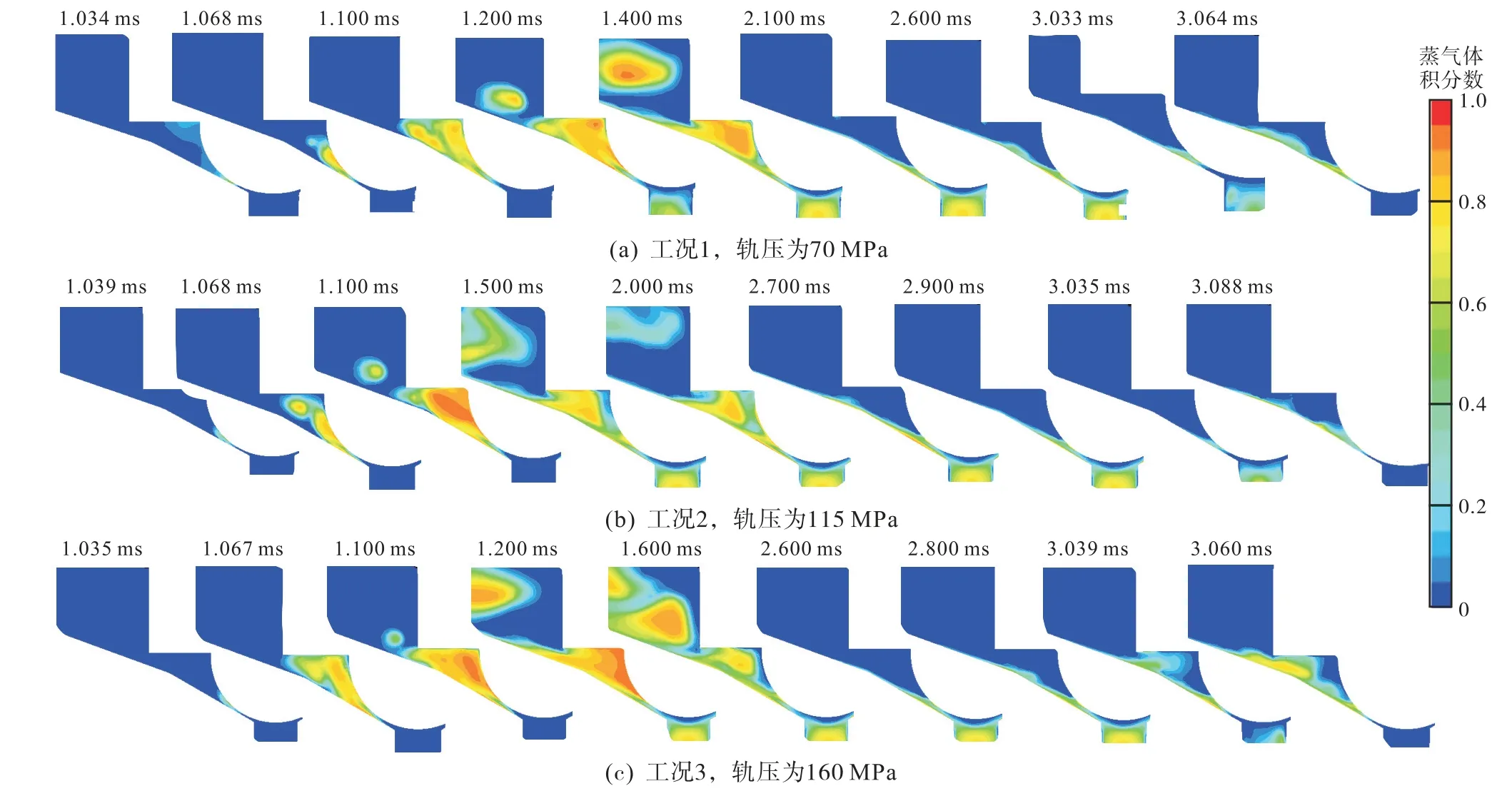

因为控制腔边界处的压强是不断变化的,而且空化的过程是剧烈且不稳定的,得到的结果在每个瞬时都不相同.为此提取了喷油器在工况1~3时球阀腔中截面在不同时刻的空化云图作为分析依据,如图9所示.其中,第1.0~1.1ms为球阀开启过程,第3.0~3.1ms为球阀关闭过程.在第1.0ms时刻,球阀开启后的很短时间内密封环面处即出现了空化(见图9各工况的第1幅图),且空化范围向下游扩展迅速.不同轨压的工况下空化初生的位置几乎相同,但其扩展速度明显随轨压的升高而加快(见各工况的第2幅图).在球阀打开期间,球阀腔内始终存在较高程度的空化,且在不同轨压的工况下都出现了明显不同的两个阶段,在第一阶段(各工况下第3~5幅图),由于球阀突然开启,高速燃油以及产生的空化泡一起冲入球阀腔中,在相对低速的球阀腔液体内形成了较大的漩涡,涡流裹挟着空化云团,也使其不易溃灭,因而第一阶段的特点是球阀腔内存在较大范围的空化云团;而这部分大型空化云团会突然溃灭,即进入了第二阶段(各工况下第6~7幅图),空化层只存留在球阀座面和球阀面附近的很小范围内,且位置和程度都相对稳定.在球阀的关闭过程中(3.0~3.1ms),当球阀关闭到一定程度时(各工况下第8~9幅图),由于流通面积的减小、流速增加,球阀腔内空化范围会再次增大.但由于球阀落座、流道关闭,之后空化会迅速消失.

图9 动边界条件下不同轨压工况时球阀腔内空化分布 Fig.9 Cavitation distribution in ball valve chamber at different rail pressure conditions under dynamic boundary condition

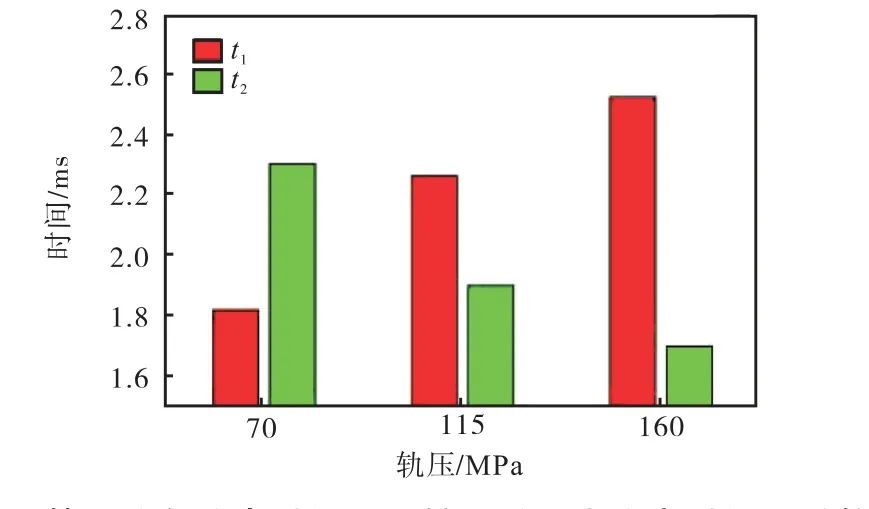

将空化由第一阶段向第二阶段过渡的时刻定义为t1,t1即为空化第一阶段的结束时刻.将控制腔压力在最大球阀升程时的突变时刻记为t2(图13中已标示),t2为针阀运动的起始时刻,控制腔的压力突变是由于针阀运动导致控制腔容积减小而引发的.图10为第一阶段结束时刻t1和控制腔压力突变时刻t2随轨压变化.第一阶段的结束时刻t1与轨压呈正相关的关系,且t1与t2关系不大.

图10 第一阶段结束时刻t1和控制腔压力突变时刻t2随轨压变化情况 Fig.10 Variation of the end of the first stage t1,the time of control pressure sudden change t2 with the railpressure

3.2 不同轨压时球阀及阀座面空化分析

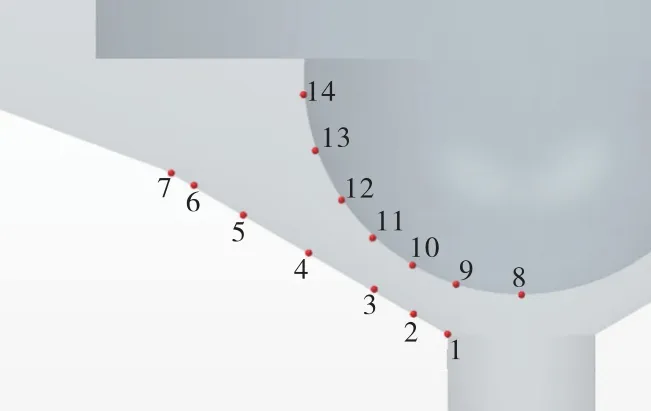

为研究空蚀对球阀及座面的影响,需进一步分析球阀表面及阀座面各处的空化情况,考虑到其对称性,选取的14个参考点位置分布如图11所示,在球阀及阀座表面分别选取了7个参考点,其中参考点2和10位于密封环面上.

图11 选取的14个参考点位置分布 Fig.11 Position distribution of 14 reference points selected

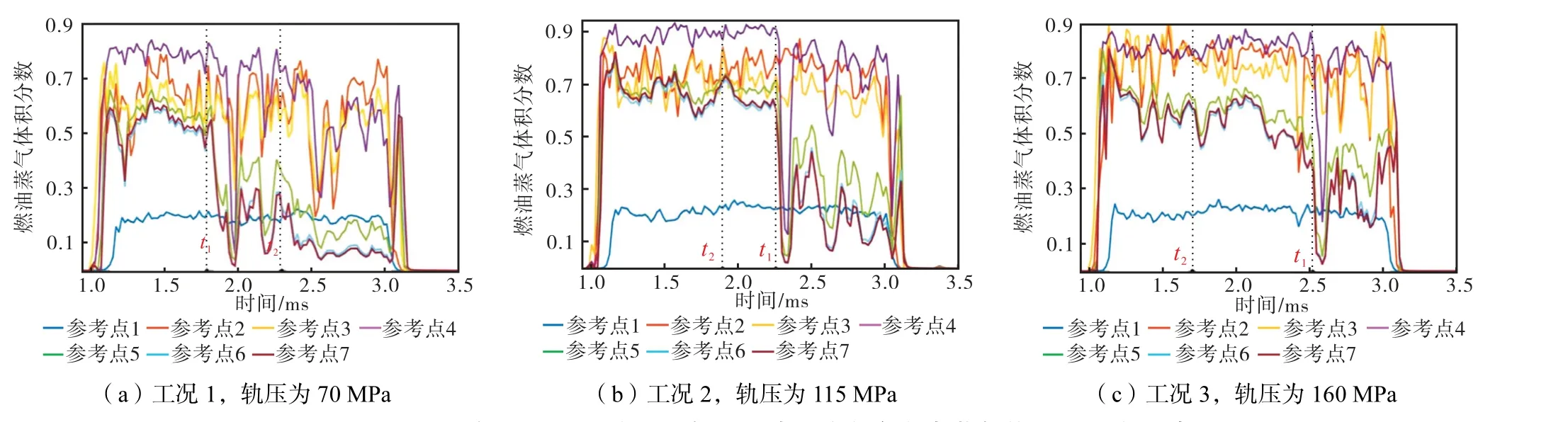

图12为工况1~3动边界条件下阀座面上各监测点所记录的燃油蒸气体积分数情况.由于数据量较大,且变化频率高,为方便观察,此图为原始数据每0.02ms的平均值,以下各图皆如此处理.从图中可以看出上文所描述的两个空化阶段,球阀开启后所有位置的空化迅速攀升,球阀座面上参考点2~4位置空化始终较高,而参考点5~7位置在第一阶段较高,进入第二阶段后则下降明显,而参考点1位置的空化一直较低.且在球阀关闭阶段参考点3~7均会出现短暂的空化峰值.

图12 不同轨压工况时动边界条件下球阀座各参考点蒸气体积分数变化情况 Fig.12 Variation of vapor volume fraction at each monitoring point of ball valve seat at different rail pressure under dynamic boundary conditions

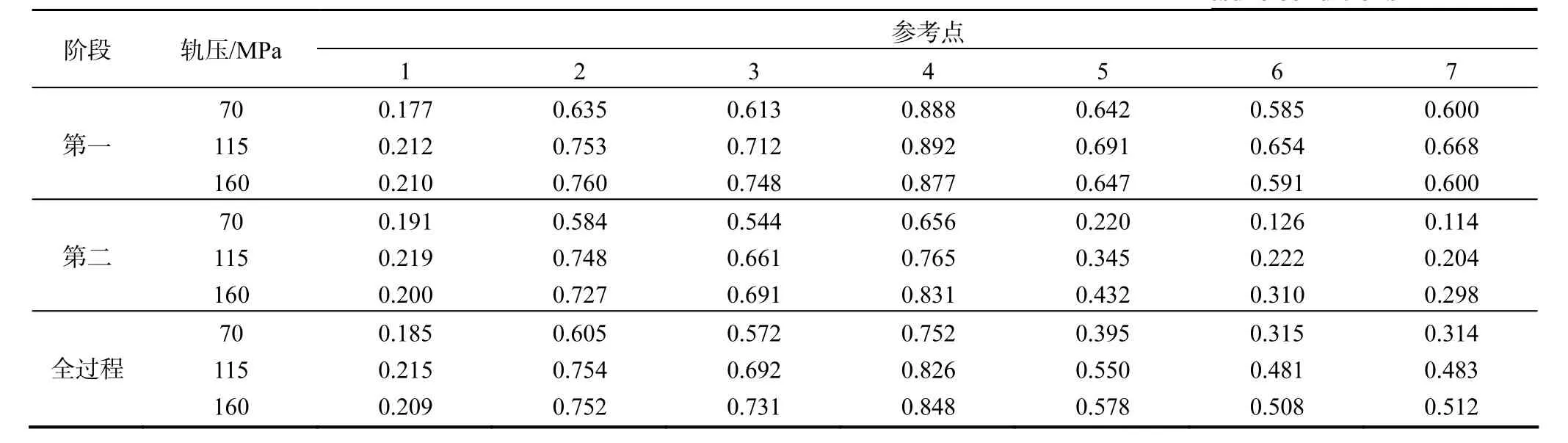

将上述各参考点所测的数据按第一阶段、第二阶段及全工作过程3个类别分别统计,得到各工况下的蒸气体积分数平均值绘制见表2,可以清晰地比较球阀座面上空化程度的差异.大体上,较高的轨压会使球阀座面处整体空化程度增强.在进入第二阶段后各参考点空化程度均有减弱的趋势,在相同轨压条件下,相比于第一阶段,参考点2~4的蒸气体积分数平均下降9.4%,而参考点5~7位置下降了60.2%.在不同轨压的工况下,空化程度较高的区域始终保持在参考点2~4附近,在所计算的3个轨压下工作全过程中,参考点2~4的平均蒸气体积分数分别为0.643(70MPa)、0.757(115MPa)和0.777 (160MPa),而参考点5~7对应的值分别为0.341、0.505和0.533,且随轨压的升高各位置的空化程度均有加强的趋势.

表2 不同轨压工况下球阀座面平均蒸气体积分数 Tab.2 Average vapor volume fraction of ball valve seat surface under different rail pressure conditions

参考点5~7位置的空化程度可以间接反映出球阀腔总的空化情况.图13为动边界条件下不同轨压工况时参考点6的蒸气体积分数及控制腔压力变化情况.随着轨压的升高,球阀腔内的整体空化程度稍有增强;轨压越高的工况,控制腔压力下降越早(因针阀动作较早),但第一阶段的持续时间反而更长,即1.1ms时球阀完全抬起到第一阶段结束时刻t1的时间间隔分别为0.72、1.16和1.42ms,因而轨压高的工况平均空化程度更大.

图13 动边界条件下不同轨压工况时参考点6的蒸气体积分数及控制腔压力变化情况 Fig.13 Vapor volume fraction and control chamber pressure at point 6 at different rail pressure conditions under dynamic boundary condition

在轨压为70MPa的工况1,控制腔压力尚未下降时,空化就已经过渡到了第二阶段,但当控制腔压力下降后第二阶段时,空化程度同样有所降低;而在轨压为160MPa的工况3中,控制腔压力已经下降,但空化依然保持在较为剧烈的第一阶段.这表明第一、二阶段的过渡与控制腔压力无关.

高轨压工况的第一阶段持续时间更长的可能原因是:压力的提升使球阀腔入口处的燃油流速有所增加,使球阀腔内的涡流能量更高,漩涡保持的时间更长,初始空化云团更难溃灭,即第一阶段持续时间更长.图14即为工况1~3均处在第一阶段(第1.5ms时刻)时的球阀腔中截面速度矢量分布,可以看到明显的大型漩涡,工况1~3的轨压条件下,球阀腔入口处的速度最大值分别为178、244和322m/s.

图15为动边界条件下球阀表面各参考点所监测的蒸气体积分数变化,球阀上位置靠后的参考点13、14几乎没有空化,参考点12的空化程度适中且保持较稳定,参考点11的蒸气体积分数同阀座上的参考点4的变化趋势相吻合,由图11可知,参考点4与11几乎是同水平位置,且由图9可知,此两点位于第二阶段时较稳定的空化层的边界位置附近.而参考点8~10位置的空化在第一阶段变化幅度很大,且规律性不强,而在第二阶段几乎不存在空化.可见在第一阶段,球阀表面附近的流场较座面处更为复杂.由图14也能看到,在参考点9~10,流速高的主流部分更靠近球阀面,这使得球阀面的空化变化幅度较大.

图14 第一阶段(1.5ms)球阀腔中截面速度矢量分布情况 Fig.14 Velocity vector distribution of ball valve cavity in the first stage(1.5ms)

图15 动边界条件下球阀表面各参考点蒸气体积分数变化情况 Fig.15 Variation of vapor volume fraction at each point of ball valve under dynamic boundary conditions

图16为球阀面及阀座面上各参考点所测的速度,结合图12和图15可以发现,速度的变化明显与 空化的两个阶段不同,而是与控制腔压力相关性更大,以t2为分界线,前后速度有明显变化.由图16a、图16c和图16e可见,在球阀座面上,参考点2~4的速度值比其余位置的速度低,且几乎不受控制腔压力的影响,没有明显的第一与第二阶段区别.而其余各参考点的速度变化趋势与控制腔压力变化趋势相同,且随着轨压的升高整体速度值增大.而由图16b、图16d和图16f中球阀表面的速度变化可以看到,只有参考点9、10位置速度较大,且同样受控制腔压力影响较大,而其余位置速度值始终较低.

图16 动边界条件下球阀及球阀座表面各参考点速度变化情况 Fig.16 Variation of velocity at each point of ball valve and ball valve seat surface under dynamic boundary conditions

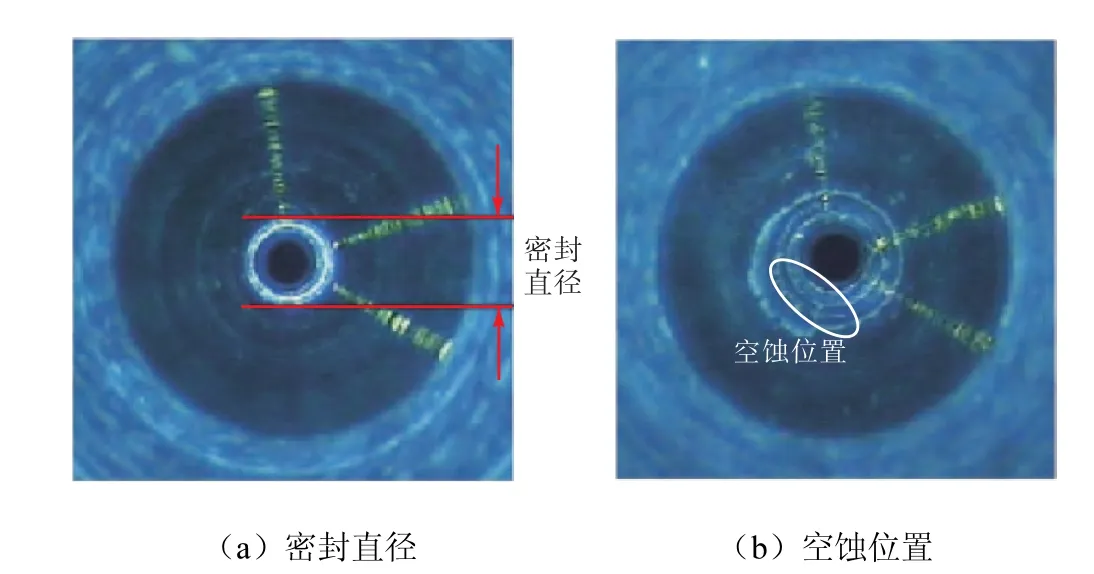

结合图14的矢量分布可知,在球阀腔入口处,流体中速度较大的主流部分在惯性作用下首先冲向球阀面,入口较近的参考点9、10速度最大,之后在压力的影响下弯折向球阀座面,主流冲向参考点5,之后便贴着阀座面流动,参考点2~4位置是被主流绕过的区域,速度较低,该区域的空化泡也不易被带走,因而空化程度一直保持较高,空蚀的风险也更大,此位置即文献[13]中拍摄的控制阀实际空蚀位置如图17所示.

图17 球阀座面损伤的光学显微照片 Fig.17 Optical photomicrograph of ball valve seat damage

3.3 不同工作脉宽对空化的影响

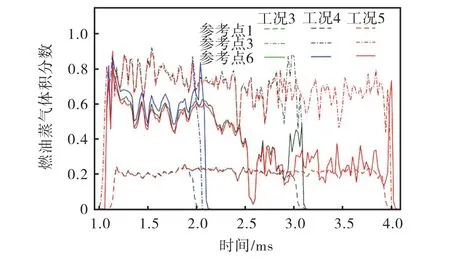

工况3~5的轨压(160MPa)相同,只改变喷油器的工作脉宽.图18为球阀座上具有代表性的参考点1、3和6的空化变化情况,工况4工作脉宽较小, 球阀腔内空化尚未到达第二阶段球阀即关闭,中断了 来流,空化会迅速消失.而脉宽足够大的工况5,由于经历了空化范围较小的第二阶段,因而平均空化程度会有所下降.即工作脉宽越短的工况,其球阀腔内的平均空化程度越大.但对于空蚀风险较大的参考点3位置,此位置的空化程度在第二阶段下降并不明显,不同脉宽下的平均空化程度下降幅度小,因此,增加脉宽并不能大幅度地降低该位置空蚀风险.

图18 不同脉宽工况时球阀座面空化情况 Fig.18 Cavitation of ball valve seat surface with different pulse widths

4 结论

(1) 高速燃油在经过球阀时会发生剧烈的空化,球阀开启时刻,空化初生于球阀与阀座密封环面附近,随后空化范围迅速向下游扩张;在球阀保持开启期间,球阀腔内的空化可以分为剧烈和相对平稳的两个阶段;随着轨压由70MPa升高到160MPa,由于腔内涡流不易耗散,空化剧烈的第一阶段持续时间由0.72ms增长到1.42ms,因而轨压较高的工况平均空化强度更高.

(2) 由于惯性作用,主流绕过了球阀腔入口处阀座面附近的区域,即球阀与阀座密封环面及稍下游的位置,使之成为空化最严重的区域,此位置与轨压关系不大,但空化程度会随轨压的升高而增大.

(3) 工作脉宽较短的工况,减小了球阀腔内空化第二阶段的时长,因而平均空化强度更大,也会有限度地增加球阀座面的空蚀风险.