快速连接器熔炼工艺研究

2022-07-13李业林叶长青

张 杰,李业林,宋 岩,叶长青

(中车戚墅堰机车有限公司,江苏 常州 213011)

1 铸件的特点和技术要求

快速连接器(见图1)是大型拖拉机上重载荷部位零件,最大壁厚为134 mm,最小壁厚为13 mm,在工作中需承受很大的载荷,外形尺寸为1 111 mm×899 mm×325 mm,总载荷约38 t.零件材料要求严格,需要采用高强度球墨铸铁。铸件材质为QT700-3,硬度241 HB~302 HB,试样抗拉强度≥700 MPa,屈服强度≥450 MPa,伸长率≥3%.金相组织要求球化率≥85%,珠光体含量>90%,铁素体含量<5%,化学成分ω(Cu)/10+ω(Sn)≤0.08%.

图1 快速连接器

2 工艺难度分析

快速连接器是典型的高强度球墨铸铁件,产品性能要求有较高的强度,同时还要有一定的伸长率。产品技术条件要求用附铸试样进行材料验收,但由于浇注后附铸试样的凝固、冷却条件较差,易造成其组织中石墨球数量少、球径大,同时珠光体容易分解,易造成力学性能的降低,很难保证屈服强度≥450 MPa 的技术要求;珠光体含量的要求在铸态情况下也很难达到;要满足铸件本体硬度达到241 HB~302 HB 的要求,铸件各部位的硬度应基本均匀,而实际浇注后铸件各部位由于吃砂量大小、壁厚大小受热程度等的不同将导致凝固冷却速度的差异,这样要达到硬度的要求也是一个难题。

3 试验方法

根据快速连接器的技术特点,为了达到球化率≥85%,珠光体含量>90%,决定熔炼时加入一定量的Cu、Mo、Sn,增加其基体组织中的珠光体含量;使用珠光体型专用球化剂,加入量按偏上限控制,来提高其球化率。

3.1 化学成分的选择

结合快速连接器的结构特点和技术要求,参照公司球墨铸铁的生产经验和查找相关技术资料,确定化学成分。

1)C:高的含碳量能促进石墨化,增加石墨球数量、改善球化质量,减少铸件的缩松倾向,但过高易产生石墨飘浮缺陷。所以,ω(C)控制在3.50%~3.80%范围内。

2)Si:一定的Si 能促进石墨化、防止渗碳体的产生,但Si 会促进铁素体的生成,降低铸件的强度和硬度,选择ω(Si)为2.10%~2.50%.

3)Mn:Mn 能促进珠光体的生成,提高铸件的强度和硬度,但容易在晶界产生偏析,所以不能依靠提高Mn 量来增加珠光体含量,将ω(Mn)控制在0.65%~0.70%范围。

4)Cu :Cu 在铸铁的一次结晶时促进石墨化,共析转变时有效增加珠光体含量,所以特别适用于断面变化大的铸件,使铸件硬度趋向均匀;Cu 还促进细化共晶团、增加石墨球数量,提高铸件的强度和硬度。综合分析Cu 含量对球墨铸铁性能的影响,确定ω(Cu)加入量为0.35%~0.40%.

5)Sn :在球墨铸铁中添加质量分数0.03%~0.10%的Sn,能使球墨铸铁基体组织中珠光体含量明显增加,但过高的锡会降低铸件的塑性和韧性,综合考虑Sn 和其他元素的影响,其加入量为0.035%~0.040%.

综合以上分析,最后确定成品化学成分如表1所示。

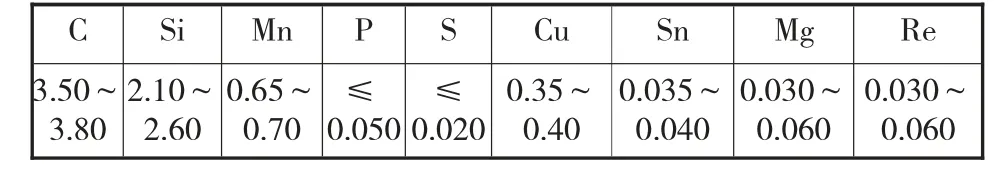

表1 快速连接器化学成分(质量分数,%)

w(Mn)≤0.70%,以免出现脆性,w(Cu):0.35%~0.40%,能显著增强珠光体的含量,w(Sn):0.035%~0.040%加入量适中,在增加珠光体含量的同时不会影响延伸率。

3.2 球化处理及孕育处理

3.2.1 球化处理

选用珠光体型球化剂,加入质量分数为1.3%~1.8%,球化处理温度为1 450 ℃~1 480 ℃.采用倒包冲入法球化处理工艺,减小了球化处理温度的波动,增加了铁液倾倒的速度,减少了球化处理中球化剂的氧化和烧损,稳定了球化质量。

球化剂装填时将球化剂放入凹坑底部,其上覆盖细硅铁粉,最上层覆盖铜板。

3.2.2 孕育处理

采用含Ba、Bi 的长效孕育剂复合孕育工艺。

一次孕育:选用粒度为5 mm~16 mm 的含Ba孕育剂,在球化处理后补铁液时加入铁液表面,加入质量分数为:0.5%~0.7%.

二次孕育:浇注时进行瞬时孕育,采用粒度为0.8 mm~1 mm 含Bi 的孕育剂,加入质量分数为0.15%~0.20%.

3.2.3 温度控制

一次孕育后温度:1 380 ℃~1 400 ℃;产品浇注温度:1 350℃~1 370 ℃.

4 试验结果

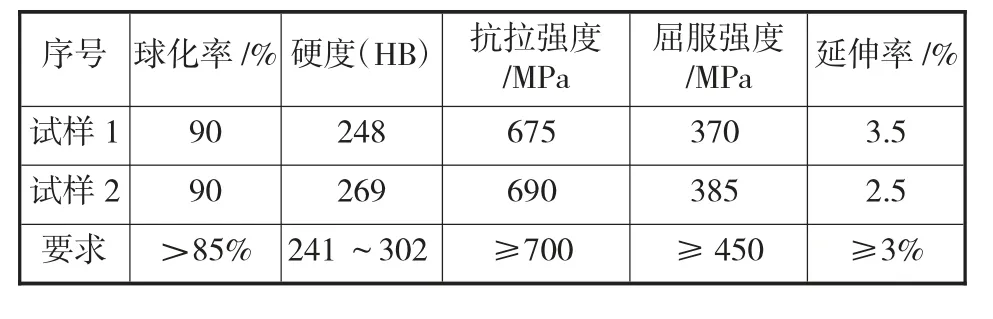

通过试验生产,所得试验结果见表2.

表2 试验结果

从表2 可以看出机械性能不稳定,不能达到要求。分析认为,通过使用珠光体型专用球化剂,提高了铸件的球化率,但是力学性能仍不符合技术要求,主要原因是铸件在砂型中的冷却条件较差,容易分解珠光体,珠光体含量偏低。

5 改进工艺

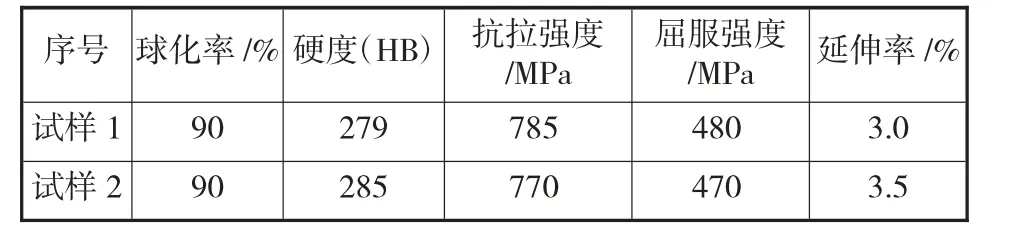

在原来熔炼工艺的基础上,加入质量分数为0.65%~0.75%的钼,改进工艺后试验结果见表3.

表3 改进工艺后试验结果

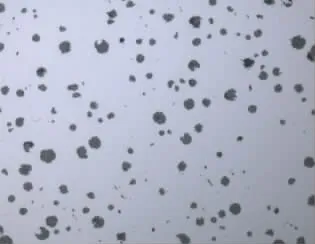

改进工艺后石墨形态如图2,基体组织(珠光体含量85%)如图3 所示。

图2 石墨形态

图3 基体组织

从表3 可以看出机械性能指标都满足要求。球化率90%,珠光体含量85%,符合产品技术要求。

6 结论

1)由于快速连接器铸件为珠光体型球铁件,加入一定量的Cu、Sn 来稳定珠光体,以提高力学性能。

2)快速连接器铸件要求球化率不低于85%,球化剂加入量按偏上限控制,并进行两次孕育,二次孕育时进行随流孕育。

3)由于快速连接器要求取附铸样,浇注完的铸件附铸样在砂型中的冷却条件较差,珠光体分解较多,Mo 是典型的珠光体稳定元素,通过加入Mo 元素能细化石墨和珠光体,提高铸件的强度和硬度。