30.8 万吨原油船挂舵臂的工艺改进

2022-07-13张竣明

张竣明

(太原重工股份有限公司,山西太原 030024)

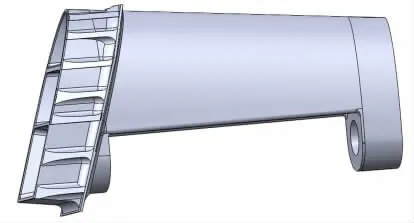

挂舵臂是轮船舵轴系船尾动力部分的重要部件,是支撑、吊挂舵结构的关键件,挂舵臂的性能和质量在船舶航运中起着非常重要的作用[1]。挂舵臂净重151 t,主要轮廓尺寸为10 407 mm×6 140 mm×2 400 mm,最大壁厚为500 mm,最小壁厚处为100 mm,重量大、轮廓尺寸大、结构复杂,铸造控制难度大[2],挂舵臂铸件三维结构如图1 所示。

图1 挂舵臂铸件三维简图

1 铸件生产难点和改进关键点分析

挂舵臂作为支撑、吊挂舵结构的关键件,技术条件要求较高。按照技术协议和船级社相关规范,铸件在加工精整打磨后,进行100%全面积磁粉探伤(MT)和100%全体积超声波探伤(UT),按IACS No 69 等探伤标准执行。挂舵臂在船厂需要焊接到船体预定位置的钢板上,裙边、筋板、坡口等位置为焊接点,因此尺寸要求准确,防止装焊时钢板和焊接筋板位置错位。

由于挂舵臂的结构特点,在生产过程中存在以下难点:

1)铸件壁厚相差悬殊,高度又大,补缩困难,冒口尺寸设计难度大,工艺收得率存在偏差;

2)主体壁厚尺寸不均匀,由110 mm~180 mm 线性过渡,公差要求严格,且产品轮廓尺寸大,浇注过程中中间大芯上浮倾向大,壁厚尺寸控制难度较大。

综合分析认为控制铸件尺寸精度、保证产品质量的前提下重点考虑两个问题:

1)尽可能提高工艺收得率:

2)尽可能减小铸件两侧壁厚尺寸偏差。

2 铸件存在的主要质量问题

近几年我公司已经生产多件此型号挂舵臂产品,经过检测发现铸件存在以下主要问题:

1)铸件主体结构两侧壁厚不均匀,存在偏差为±20 mm~30 mm,不满足图纸尺寸要求;

2)已生产铸件实际工艺收得率65.1%,与同类型产品相比工艺收得率偏低1%~3%;

3)铸件裙边、筋板壁厚尺寸检测数据不准,位置尺寸偏差±(10 mm~20 mm),造成裙边尺寸反复返工。

挂舵臂质量除以上问题,表面质量良好,气孔、夹砂等铸造缺陷较少,UT 和MT 探伤合格,满足图纸质量要求。

3 工艺改进

3.1 提高工艺收得率

该挂舵臂毛重1 69.5 t,工艺液重260 t,工艺收得率65.1%,为了提高工艺收得率对前面生产的两件挂舵臂冒口进行解剖测量实际补缩余量,统计分析后再确定冒口最佳尺寸。同时用发热冒口替代普通的保温冒口,延长冒口内钢液的凝固时间,进一步提高补缩效果,减少冒口钢水,提高收得率。

3.1.1 冒口解剖测量分析

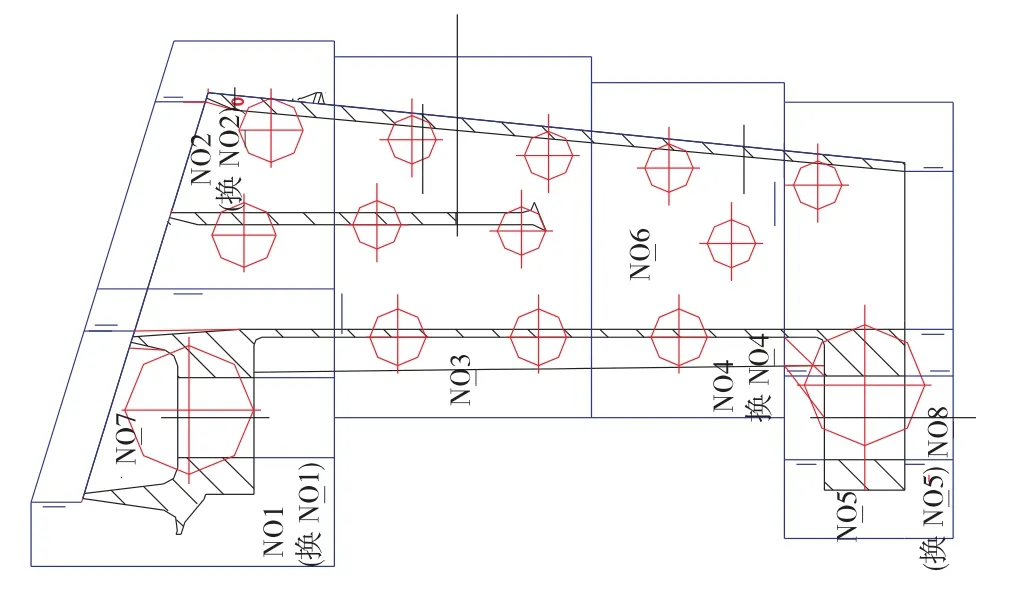

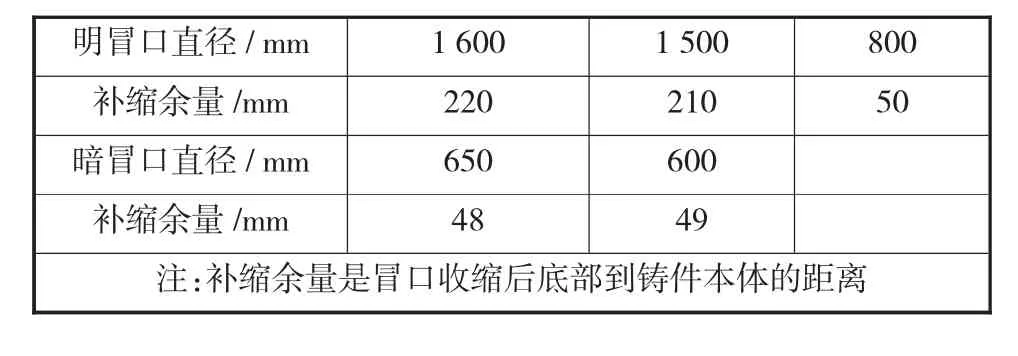

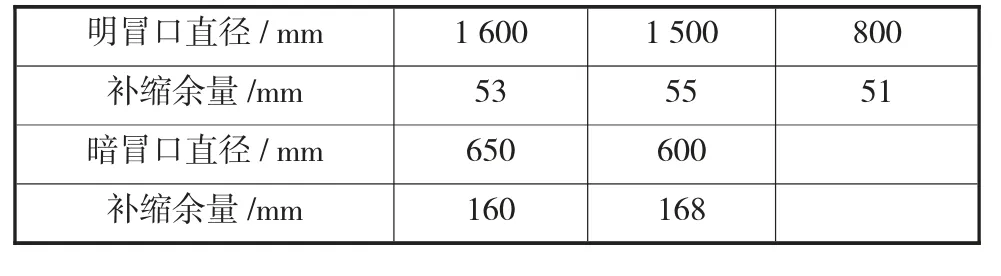

挂舵臂冒口分布情况如图2 所示。冒口解剖数据见表1.根据冒口解剖结果,两种暗冒口的补缩余量很小,为保证产品质量,小于50 mm 的补缩余量冒口不进行下调,直径为1 500 mm 和1 600 mm 的明冒口补缩余量远大于50 mm,冒口高度可以下调150 mm.冒口高度下调,冒口钢水重量可以减少4 t,液重变为256 t,收得率由65.1%提高到66.2%.

图2 挂舵臂冒口分布简图(圆圈)

表1 冒口解剖数据

3.1.2 采用发热冒口替代普通的保温冒口解剖测量分析

冒口高度下调后并采用发热冒口替代普通的保温冒口生产挂舵臂,对发热冒口进行解剖对冒口补缩余量进行测量,测量数据见表2.

表2 发热冒口解剖数据

从表2 可以看出,两种暗冒口的补缩余量远大于50 mm,冒口高度可以下调100 mm.两个直径为1 500 mm 和1 600 mm 的明冒口补缩余量很小,为保证产品质量,小于50 mm 的补缩余量冒口不进行下调。冒口调整后钢水重量可以继续减少4 t,液重变为252 t,收得率由66.2%提高到67.3%.

经过改进,最终挂舵臂收得率提高到67.3%.

3.2 壁厚不均匀问题

3.2.1 壁厚不均匀原因

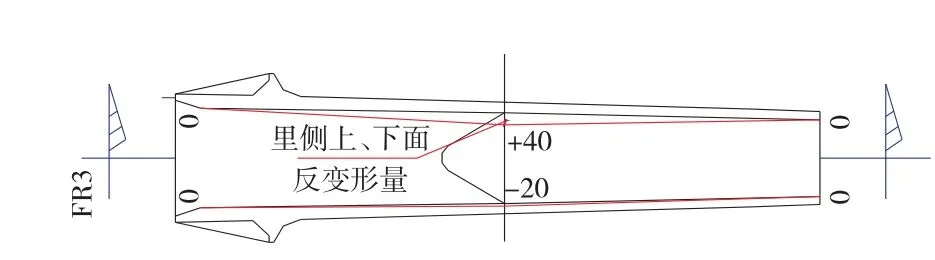

首件挂舵臂生产完后,经测量,铸件上面壁厚变薄30 mm,下面壁厚增厚20 mm.工艺防变形设计是在铸件里侧上下面分别设置了反变形量+40 mm 和-20 mm 如图3 所示,同时在上表面设置5个螺纹卡硬顶子防止中间大芯上浮,如图4 所示。

图3 反变形设置

图4 螺纹卡硬顶子设置(红色圆圈)

经过对工艺进行分析,挂舵臂壁厚不均匀问题主要是由于在铸件浇注完之后,螺纹卡硬顶子阻碍中间大芯上浮的力度并不稳定,螺纹卡硬顶子与芯骨和压铁之间刚性较差,造成中间大芯上浮,同时铸件凝固过程应力也会造成铸件变形,最终导致上下面壁厚不均问题。

3.2.2 壁厚不均匀改进措施

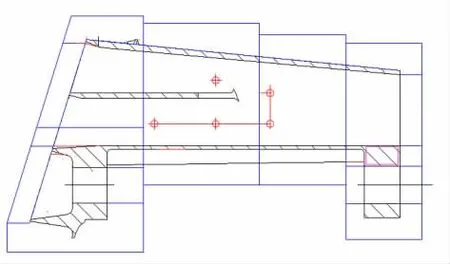

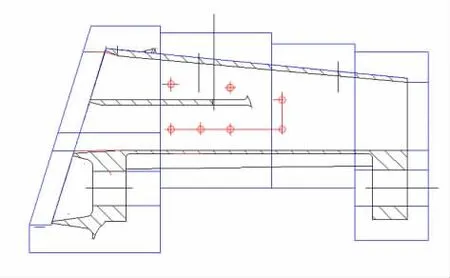

1)合理设置螺纹卡子数量和放置位置。原挂舵臂工艺上面设置了5 个螺纹卡硬顶子,现改进后螺纹卡子数量变为上面7 个,增加螺纹卡硬顶子与芯骨和压铁之间的刚性传递,使中间大芯不会出现上浮较多的情况,从而保证上面壁厚不会变薄。工艺措施如图5 所示。

图5 改进后挂舵臂螺纹卡子设置情况(红色圆圈)

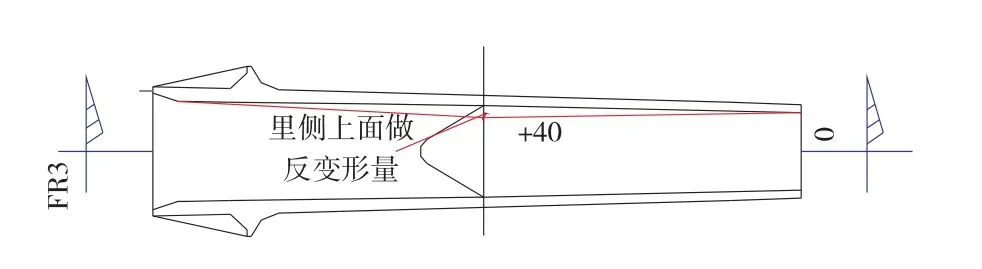

2)工艺设计取消下面壁厚的反变形,只在上面设置反变形量。当中间大芯不上浮的时候,下面壁厚能够满足图纸要求。工艺措施如图6 所示。

图6 改进工艺后反变形设置

经过上述两方面工艺设计参数的改进,解决了挂舵臂两侧壁厚不均匀的问题,挂舵臂尺寸满足图纸尺寸要求。

3.3 裙边、筋板偏差问题

3.3.1 裙边、筋板偏差原因

裙边、筋板偏差原因:1)用卷尺和直尺等普通测量工具测量,测量数据偏差较大。2)没有有效的测量控制措施,影响测量最终结果。

3.3.2 裙边、筋板偏差问题改进措施

针对裙边、筋板测量不准确问题采取了如下措施:

1)划线所用的工具和量具,严重影响划线的精确度[4]。所以购买了船用铸件划线用的三维坐标仪进行测量,保证测量精确度。

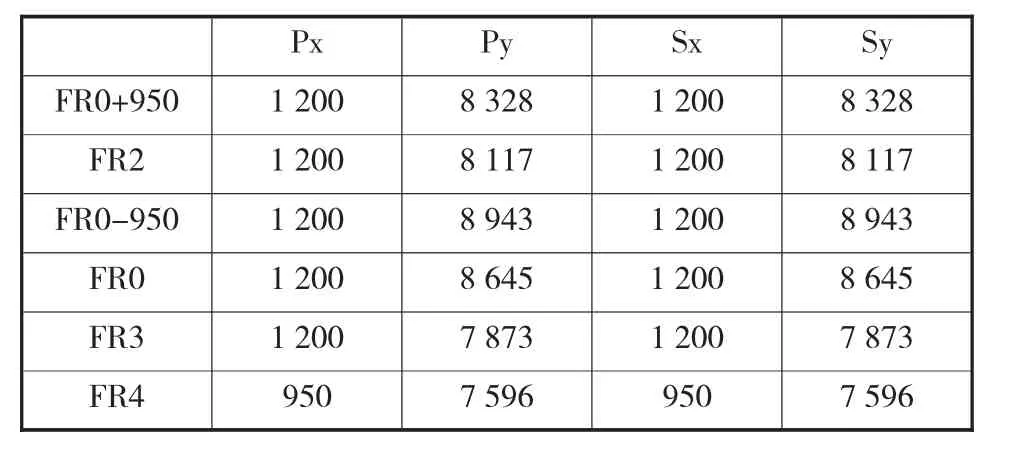

2)改进划线过程裙边和筋板尺寸的控制。工艺要求加工前的第一次划线要全面考虑裙边、立筋、端面等各部位相关的毛坯尺寸,确定轴孔中心线基准之前要测量立面壁厚情况,基准不合适时要随时做出调整。制定划线检测尺寸表,在划线过程中按图7 与表3 控制好相关尺寸。

图7 尺寸检验图

表3 尺寸检验数据表

4 工艺改进效果

1)工艺上合理设计螺纹卡子数量、位置和调整反变形设置方案,解决了挂舵臂上下壁厚偏差问题。

2)通过解剖冒口,分析各冒口补缩铸件情况,在保证铸件质量的前提下,每件降低8 t 钢水,提高了铸件工艺收得率。

3)通过先进的测量设备和手段以及工艺设计过程检验图表,保证了挂舵臂裙边、筋板关键位置尺寸。

该型号的挂舵臂为批量生产产品,通过工艺改进,每件节省钢水8 t,降低成本40 000 元,减少尺寸问题,降低焊材使用量500 kg/ 件,降低成本6 000 元。工艺改进效果非常明显。