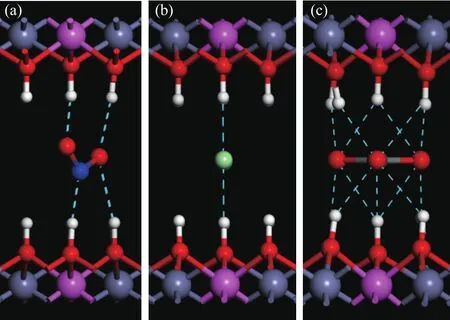

智能阻锈剂LDH-NO2在钢筋混凝土中的控释机制及缓蚀性能

2022-07-12田玉琬杨德越邓培昌董超芳

文 成,田玉琬✉,杨德越,王 贵,邓培昌,董超芳

1) 广东海洋大学广东省海洋装备及制造工程技术研究中心,湛江 524088 2) 北京科技大学北京材料基因工程高精尖创新中心,北京 100083

钢筋腐蚀问题大幅限制了混凝土结构的耐久性和服役安全性,使用阻锈剂是一种经济简便的防护手段.然而,受混凝土中氯离子扩散和碳化特点的影响,钢筋腐蚀常具有长周期性和不均匀性,导致传统掺入型阻锈剂过早失活或泄漏,难以保证高效的缓蚀性能.智能阻锈剂有望缓解上述问题:将传统阻锈剂封装在控释载体中,使得传统阻锈剂在低腐蚀风险区被存储、而在高腐蚀风险区被释放,进而提高阻锈剂的靶向性和长效性.

本研究将阴离子型阻锈剂插入LDHs层间形成“LDHs-阻锈剂体系”,并应用在钢筋混凝土结构中:当环境不存在腐蚀性离子时,LDHs可作为装载传统阻锈剂的载体,长期保存阻锈剂、防止其过早泄漏;当环境出现腐蚀性离子时,LDHs通过离子交换反应(LDHs-阻锈剂+腐蚀性阴离子→ LDHs-腐蚀性阴离子+阻锈剂)吸收腐蚀性阴离子同时释放阻锈剂,延缓钢筋腐蚀.

目前,LDHs-阻锈剂体系在钢筋腐蚀与防护领域的应用已有报道.Cao等[3]的研究表明Mg-Al-NO2LDH在混凝土模拟液和实际水泥砂浆中,均对钢筋的氯致腐蚀起到显著的抑制作用.Tian等[4-5]将Zn-Al-NO2LDH作为钢筋阻锈剂,Zn-Al-NO2LDH中的亚硝酸根离子在含氯环境中按需释放,能够长期修复钢筋表面的亚稳态点蚀,保持钢筋钝化膜的空间电荷层厚度和致密度,因此比一次投放NaNO2具有更好的长期防腐性能.Su等[6]的研究显示Zn-Al-NO2LDH能够将碳钢表面涂层的阻抗值从 4.64×108Ω·cm2提高至 2.14×1010Ω·cm2,此外还能大幅抑制涂层的局部腐蚀.可见,LDHs-阻锈剂体系的缓蚀性能在一定程度上已经受到认可.然而,近期Xu等[7-8]的研究表明环境存在等阴离子时,会影响LDH中阻锈剂与环境Cl-的交换行为,进而影响其缓蚀性能.且Zuo等[9]认为共沉淀法合成的Mg-Al-NO2LDH相对于其他制备方法具有更好的防腐效果.因此,LDHs-阻锈剂体系的防腐规律仍需进一步深入研究.

LDHs-阻锈剂体系的控释机制是研究其缓蚀机理、优化其结构性能的关键,然而传统的红外光谱(FTIR)和X射线衍射谱(XRD)难以提供显微尺度的数据支撑.近年来,基于近边X射线吸收精细谱(XANES)、X射线吸收精细结构谱(EXAFS)等先进技术的研究表明,离子交换、表面吸附和沉淀作用是LDHs吸附阴离子的常见机理[10-13].如Yao等[14]采用X射线吸收精细结构谱方法检测纳米碳改性后的层状双金属氧化物,发现其比表面积更大、含氧官能团更多,因此吸附U(VI)的能力大幅提高.此外,VASP、Gauss、Materials Studio等材料分析软件也被应用于研究LDHs的吸附机制,获得诸如键长、键角、结合能以及电荷密度等纳观数据,为LDHs的吸附机理提供更精细的理论.

综上,特定LDHs类智能阻锈剂在实际应用环境中的宏观控释规律和防腐性能已有研究,但LDHs的微观控释机制仍是制约其防腐机理研究乃至进一步结构性能优化的瓶颈问题.因此,本研究采用基于密度泛函理论的第一性原理计算方法,着重计算LDH-NO2智能阻锈剂的层间空间和热力学状态,旨在揭示其与环境腐蚀性离子发生交换反应时的纳观过程.此外,还研究了LDH-NO2智能阻锈剂在混凝土模拟液中的宏观控释行为和防腐性能,以形成微观和宏观相统一的防腐机理.

1 实验方法

1.1 LDH-NO2结构性能的理论计算

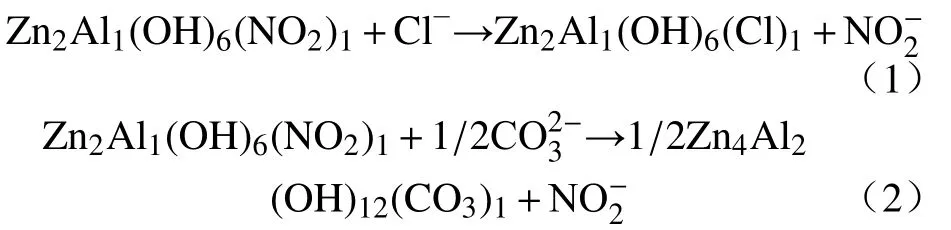

氯离子侵蚀和碳化是钢筋腐蚀的主要因素,这两种环境中LDH-NO2智能阻锈剂可能发生的离子交换反应包括:,因此本研究对反应物LDH-NO2和产物LDH-Cl、LDH-CO3进行模拟计算,进而分析离子交换反应的热力学和动力学特征.

利用Materials Studio软件的Materials Visualizer模块构建LDHs材料3R1堆积时的几何模型,即LDHs层板按-AC-CB-BA-顺序堆积.其中LDHNO2、LDH-Cl、LDH-CO3中的Zn∶Al摩尔比为2∶ 1,对应的化学式分别为Zn2Al1(OH)6(NO2)1、Zn2Al1(OH)6(Cl)1和Zn4Al2(OH)12(CO3)1.首先采用Rm空间群建立仅含锌原子和氢氧根的(1×1)超胞,经R30°重构后用Al原子替换部分Zn原子,使Al原子按比例长程有序排列,得到具有3层的周期结构,即LDHs的主体结构,如图1所示.理论上,LDHs层板中的每一个八面体都对应一个层间粒子位点,可容纳一个水分子或一个阴离子,本研究暂未考虑层间水分子的影响以提高计算效率,所有阴离子相对分散地放置在促进氢键形成的层间区域.

图1 LDHs主体结构的构建.(a) 3R1构型的Zn2Al1(OH)6(NO2)1超胞侧视图;(b) Zn(OH)2的 (3×2×1)超胞的俯视图及其中的 (1×1)和R30°构型;(c)单胞的俯视图Fig.1 Structure of LDHs: (a) left view of the Zn2Al1(OH)6(NO2)1 supercell with 3R1 structure; (b) top view of the (3×2×1) supercell of Zn(OH)2 with 3R1 structure; (c) top view of the Zn2Al1(OH)6+ primitive cell

利用Materials Studio软件的Castep模块进行基于密度泛函理论的第一性原理计算[15],采用投影缀加平面波赝势描述电子-离子相互作用,选择广义梯度近似GGA/PBE描述交换关联能,其中,能量收敛判据为 1×10-6eV·atom-1,原子作用力判据为0.03 eV·A-1,通过模守恒赝势描述原子核,平面波截断能为571.4 eV,布里渊区的K点选取为6×6×3(LDH-NO2、LDH-Cl)和 3×6×3(LDH-CO3).

1.2 LDH-NO2结构性能的实验检测

采用共沉淀和离子交换技术制备LDH-NO2纳米颗粒:首先用煮沸的去离子水配制50 mL Zn(NO3)2(0.5 mol·L-1)和 Al(NO3)3(0.25 mol·L-1)的混合溶液,以50 mL·h-1的速率缓慢滴入100 mL NaNO2(1 mol·L-1)溶液中,同时不断往溶液中通 N2气以尽可能减少环境二氧化碳的不利影响,剧烈搅拌以形成均匀、分散的LDH-NO2颗粒,其中实验温度和pH值分别保持65 °C和10;滴定结束后将悬浮液置于70 °C高压釜中进行水热反应;晶化24 h后反复离心、清洗,并冷冻干燥得到LDH-NO2智能阻锈剂[4-5].采用扫描电镜和X射线衍射仪检测LDH-NO2的形貌和结构,采用漂洗法和紫外分光光度计测试LDH-NO2在含氯碳化混凝土模拟液中的亚硝酸盐释放行为.为确定LDH-NO2阻锈剂中亚硝酸根离子的负载量,将0.1 g LDH-NO2颗粒置于 50 mL Na2CO3(1 mol·L-1)溶液中磁力搅拌,72 h后采用紫外分光光度计测试溶液中的亚硝酸根离子浓度,实验结果表明LDH-NO2中亚硝酸根离子的质量负载量约为12%.

1.3 LDH-NO2的缓蚀行为

在钢筋腐蚀研究领域,常用混凝土模拟液代替实际混凝土结构以缩短新材料的评价周期,文献中使用的混凝土模拟液包括饱和Ca(OH)2溶液(pH 值 12.5)[16-17]、NaOH+KOH+Ca(OH)2+CaSO4混合溶液(pH值13.5)[17-18]等.本研究中测试溶液为饱和 Ca(OH)2+ 0.17 mol·L-1NaCl + 0.1 mol·L-1NaHCO3(pH值11.5)[19],以模拟含氯碳化的恶劣混凝土环境.

利用电化学测试方法研究混凝土模拟液中LDH-NO2智能阻锈剂对HRB400碳钢钢筋的缓蚀效率.将HRB400钢筋切成 10 mm×10 mm×5 mm规格,焊接铜导线并用环氧树脂封装,露出1 cm2测试面,用800#砂纸打磨至表面划痕均匀,用丙酮、酒精、去离子水依次清洗待用.通过Autolab 302N电化学工作站测试HRB400电极在混凝土模拟液中浸泡1 h后的极化曲线,其中,测试电位范围为-0.3 V (vs开路电位Ecorr)~0.8 V (vs饱和甘汞参比电极SCE),扫描速率为0.1667 mV·s-1.LDHNO2的掺量为5 g·L-1,作为对比,同时测试了不含阻锈剂环境中钢筋的极化曲线.

利用浸泡法研究混凝土模拟液中LDH-NO2智能阻锈剂对HRB400碳钢钢筋的长期缓蚀性能.将20 mm×20 mm×5 mm规格的HRB400钢筋表面打磨均匀后,分别浸泡于不含阻锈剂、含0.54 g·L-1NaNO2阻锈剂、含5 g·L-1LDH-NO2阻锈剂的混凝土模拟液中,采用干湿循环实验加速腐蚀,16 d后采用光学显微镜观测其腐蚀形貌,采用失重法计算其腐蚀速率.由于LDH-NO2中亚硝酸根离子的质量负载量约为12%,因此,0.54 g·L-1NaNO2和 5 g·L-1LDH-NO2中的亚硝酸根离子浓度相同.

由于LDH-NO2智能阻锈剂在恶化混凝土环境中可以吸附氯离子同时释放阻锈剂,因此,设计了LDH-NO2测试组、只吸附氯离子而不释放阻锈剂的LDH-NO3测试组和只释放阻锈剂而不吸附氯离子的NaNO2测试组,以对比研究LDH-NO2的缓蚀机理.利用电化学工作站测试HRB400在3种条件下的交流阻抗谱,其中,频率范围为10 mHz~100 kHz,正弦波幅值为10 mV,LDH-NO2阻锈剂的掺量分别为 0、1、5、10 g·L-1,LDH-NO3掺量为等效的 0、1、5、10 g·L-1,NaNO2掺量为等效的 0、0.108、0.54、1.08 g·L-1.

2 结果与讨论

2.1 LDH-NO2的理论结构与微观控释行为

2.1.1 几何构型

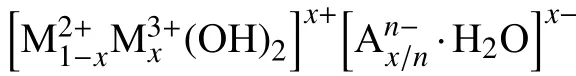

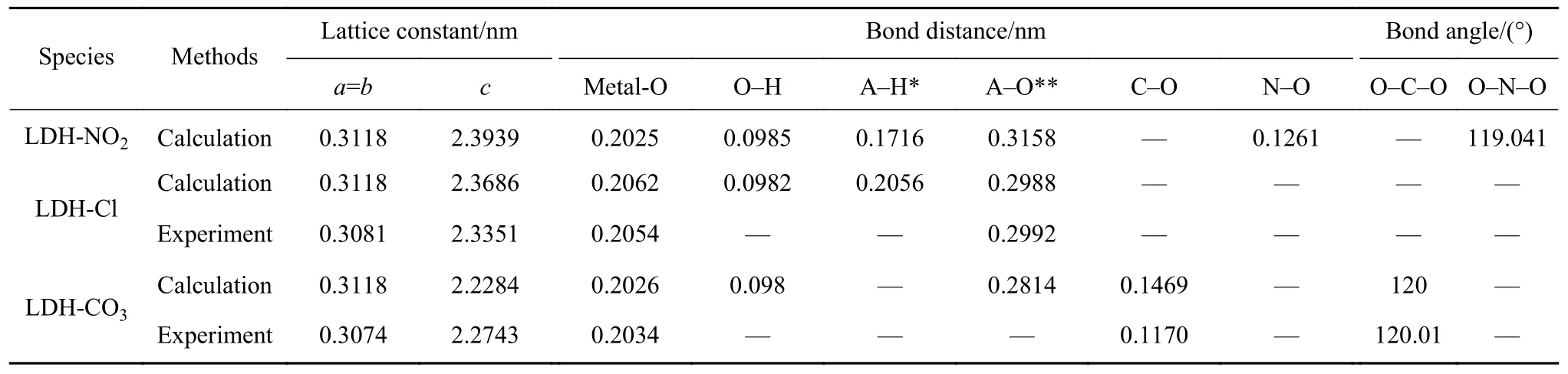

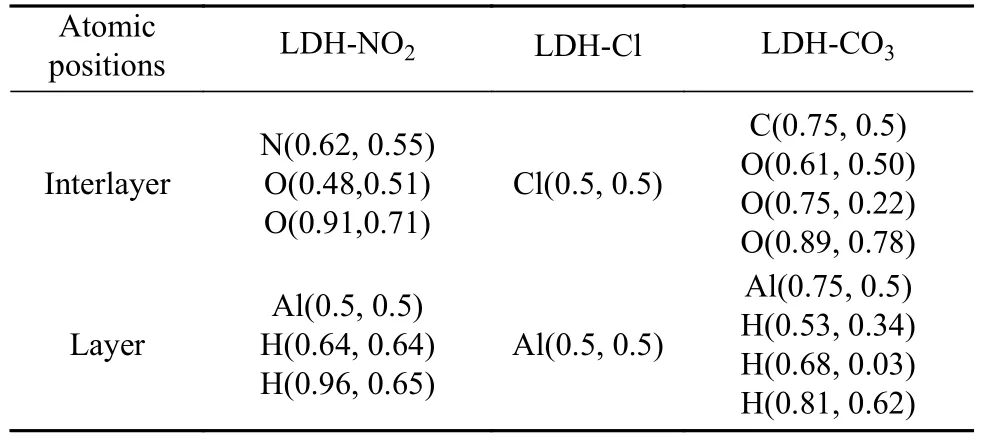

图2和表1为几何优化后LDH-NO2、LDH-Cl、LDH-CO3的稳定构象和结构参数,可见LDH-Cl、LDH-CO3结构参数的模拟值与实验值接近[20-22].阴离子类型对LDHs主体层板结构的影响不大,LDHNO2、LDH-Cl、LDH-CO3三者的晶胞参数a、b及层板中结合键键长的差异小于1.5%.然而,插入不同阴离子的LDHs具有不同的层间空间,LDH-NO2、LDH-Cl、LDH-CO3的层间距分别为 0.8995、0.8804、0.8283 nm.表 2为 LDH-NO2、LDH-Cl、LDH-CO3层间空间中各原子的分数坐标,可见3种LDHs中的N、Cl和C原子均稳定于Al原子的正上方,符合静电吸引规律,LDH-NO2的不对称结构导致N原子稍有偏移.此外,和插入LDHs层板后,与其相邻的层板羟基基团发生明显畸变,羟基中的H原子转向层间的O原子,以加强氢键作用.因此可以推断出,在碳化和含氯的混凝土环境中,智能阻锈剂LDH-NO2与环境Cl-、离子发生交换反应时,层板主体本身的结构保持相对刚性,层间空间发生较大改变,两种离子交换反应均未使亚硝酸离子的结构遭到破坏,且均使LDHs层间距降低,有利于反应进行和亚硝酸离子释放[23].

表1 LDH-NO2、LDH-Cl、LDH-CO3的主要结构参数Table 1 Main geometrical parameters for hydrotalcites LDH-NO2, LDH-Cl, and LDH-CO3

表2 LDH-NO2、LDH-Cl、LDH-CO3层间空间中各原子的分数坐标Table 2 Fractional coordinates of atoms in the interlayer spaces for hydrotalcites LDH-NO2, LDH-Cl, and LDH-CO3

图2 几何优化后LDH-NO2 (a)、LDH-Cl (b)和LDH-CO3 (c)的稳定构象Fig.2 Different interlayer spaces of LDH-NO2 (a), LDH-Cl (b), and LDH-CO3 (c) after optimization

2.1.2 结合键

LDHs结构中层间阴离子与层板之间以相对较弱的静电和氢键作用为主,且静电引力是LDHs结构稳定性的主导因素[24].

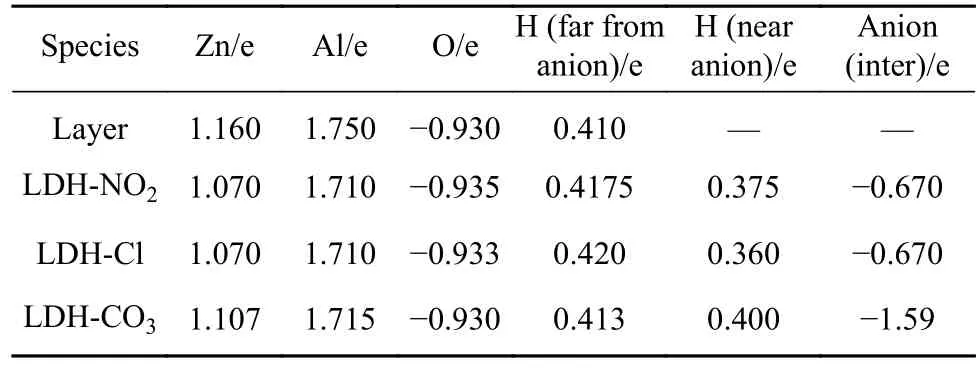

表3为 LDH-NO2、LDH-Cl、LDH-CO3几何优化后各原子的Mulliken电荷布居.可见,随着阴离子的插入,LDHs层板中的金属原子电荷量下降,氧原子电荷量变化率小于1%,远离层间空间的氢原子电荷量略微增大,而靠近层间空间的氢原子电荷量下降显著.由此可见,阴离子插入LDHs层间后,金属原子和层间阴离子附近的氢原子是主要的电子受体,而层间阴离子是电子供体.LDHs中的电荷量分别下降至0.67e、0.67e、1.59e,表明层间静电作用由大到小依次为LDHCO3> LDH-Cl = LDH-NO2.因此可以推断出,智能阻锈剂LDH-NO2被环境氯离子刺激释放时层间静电作用变化不大,而被环境碳酸根离子刺激时可大幅提高LDHs的层间静电作用,进而提高结构稳定性.

表3 LDH-NO2、LDH-Cl、LDH-CO3的 Mulliken 电荷布居Table 3 Atomic populations of LDH-NO2, DH-Cl, and LDH-CO3

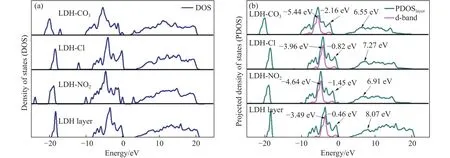

图3为 LDH-NO2、LDH-Cl、LDH-CO3几何优化后的态密度图和投射态密度图.由图3(b)可以看出,层间阴离子插入LDHs后,层板中费米能级附近的电子状态变化显著,费米能级以下的峰向远离费米能级的方向移动,而费米能级以上的峰向靠近费米能级的方向移动,表明层板酸性增强而碱性下降,且三种LDHs层板得电子的能力由高到低为 LDH-CO3> LDH-NO2> LDH-Cl,即 LDHCO3的层间相互作用较强,而LDH-Cl的层间作用相对较弱.此外,根据Hammer和Nørskov的d带中心理论,d带中心越靠近费米能级则其表面活性越高,吸附小分子的能力越强,因此三种层状结构的表面稳定性顺序为 LDH-CO3> LDH-NO2> LDHCl,即LDH-CO3具有最好的结构稳定性、不容易受到水分子等其他粒子的影响.

图3 LDH-NO2、LDH-Cl、LDH-CO3的态密度图(a)和层板投射态密度图(b) (费米能级被定义为0 eV)Fig.3 Density of states diagram (a) and projected density of the layer diagram (b) for LDH-NO2, LDH-Cl, and LDH-CO3(Fermi energy level was set to 0 eV)

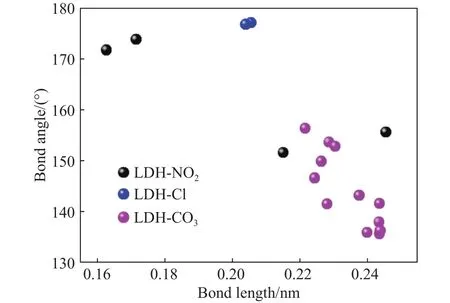

氢键在维持LDHs结构稳定性中同样提供重要作用,通常键长越短、键角越接近180°则氢键作用力越强.LDH-NO2、LDH-Cl、LDH-CO3中的氢键分布如图2所示,键长和键角分布如图4所示.可见,三种LDHs中的氢键均属于中弱强度结合键(0.15 ~ 0.25 nm)[25],LDH-Cl和 LDH-NO2中氢键数量少但强度较大,LDH-CO3中的氢键数量多但强度弱,总体看来,氢键对3种LDHs结构稳定性的影响并不明晰.

图4 LDH-NO2、LDH-Cl和LDH-CO3中氢键的键长和键角分布Fig.4 Length and angle distributions of H Bonds for LDH-NO2, DH-Cl,and LDH-CO3

2.1.3 反应的热力学性质

LDH-NO2与环境Cl-、发生离子交换反应的化学反应式分别为:

则化学反应能(E)的计算公式为

式中,Epro为生成物的总能,Erea为反应物的总能,n为各物质的化学计量系数,i和j分别为化学反应式中第i种生成物和第j种反应物.反应物与生成物稳定时的总能如表4所示,则反应(1)和(2)的离子交换能分别为-11.470和-25.470 eV,表明两组化学反应均是自发过程,由此可见LDH-NO2智能阻锈剂中的可以自发地被环境Cl-和刺激释放出来,且的作用更加显著.

表4 LDH-NO2和Cl-、发生离子交换反应所涉及的各物相的总能Table 4 Thermodynamic potentials for species involved in the ions exchange reaction of LDH-NO2 with Cl- and

表4 LDH-NO2和Cl-、发生离子交换反应所涉及的各物相的总能Table 4 Thermodynamic potentials for species involved in the ions exchange reaction of LDH-NO2 with Cl- and

Species Thermodynamic Potentials/eV Species Thermodynamic Potentials/eVimages/BZ_83_1370_1101_1432_1138.png-1148.29 LDH-NO2 -7561.55 Cl- -426.37 LDH-Cl -6851.32images/BZ_83_1363_1222_1438_1268.png-1451.21 LDH-CO3 -7164.32

2.2 LDH-NO2的实际结构与控释行为

图5为LDH-NO2智能阻锈剂的实测晶体结构和形貌,可见合成的LDH-NO2呈典型的水滑石结构[26-27],且层片尺寸为纳米级别.X射线衍射图谱中(003)峰的中心位置为11.48°,根据Bragg方程可知LDH-NO2的层间距为0.774 nm,比模拟结果偏低,这是由于实际制备的LDHs中含有大量水分,H2O分子通过提高层间氢键作用从而缩小层间距.此外,尖锐的衍射峰表明LDH-NO2的结晶度高、层状结构完整.

图5 LDH-NO2智能阻锈剂的X射线衍射图谱(a)和扫描电镜形貌(b)Fig.5 XRD pattern (a) and SEM morphology (b) of the LDH-NO2 inhibitor

图6为LDH-NO2在混凝土模拟液(饱和氢氧化钙)中的释放规律.可见,LDH-NO2在饱和氢氧化钙溶液中浸泡时,最初发生了一定程度的泄漏现象,随后保持稳定,自发泄露问题可能通过多层封装方法来改善.当溶液中添加氯离子和碳酸氢根离子后,亚硝酸根离子在30 min内迅速释放,表明智能阻锈剂的敏感性良好.随着环境污染性离子的浓度提高,亚硝酸根离子的累计释放量增加,表明智能阻锈剂具有按需释放的能力.此外,在碳化环境中LDH-NO2释放的亚硝酸根离子总量更多,且释放敏感性更好,与第一性原理计算结果相符.

图6 混凝土模拟孔隙液中LDH-NO2的亚硝酸释放动力学曲线.(a)阶段性添加腐蚀性离子;(b)直接添加腐蚀性离子Fig.6 Release kinetic of nitrites from LDH-NO2 in the simulated concrete pore solution: (a) gradual addition of corrosive ions; (b) addition of corrosive ions in the beginning

结合模拟计算结果和实际控释实验,可知在氯离子侵蚀和碳化导致的恶化混凝土环境中,智能阻锈剂LDH-NO2受碳酸离子和氯离子的刺激而自发释放亚硝酸盐,从而智能防腐.含氯环境中,LDH-NO2和Cl-发生离子交换反应的反应能相对较小,反应后LDHs层间距略微下降,层间静电和氢键作用变化不大,但层板活性提高,因此,LDHs内外的氯离子浓度梯度足够大时,LDH-NO2中的亚硝酸根离子才能被快速释放出来.相比之下,碳化环境中LDH-NO2和发生离子交换反应的热力学驱动力更大,反应过程使LDHs层间距下降、层间静电作用增强、层板活性降低,所得产物LDH-CO3的结构稳定性更好,因此碳化环境中LDH-NO2的控释行为更加显著.

2.3 LDH-NO2的缓蚀性能

2.3.1 缓蚀效率

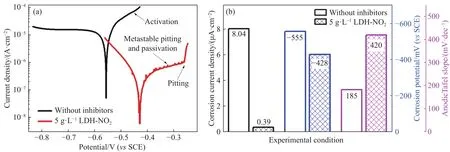

图7为HRB400 钢筋在含 0.17 mol·L-1NaCl和0.1 mol·L-1NaHCO3(pH 值 11.5)的混凝土模拟液中浸泡1 h后的极化曲线及其Tafel拟合结果,其中Tafel区的电位范围为 (Ecorr-120 mV) ~ (Ecorr-80 mV)和 (Ecorr+80 mV) ~ (Ecorr+120 mV).可见,随阻锈剂的添加,腐蚀电流密度向小电流方向移动,在严重碳化且受氯离子侵蚀的环境中5 g·L-1LDH-NO2的缓蚀效率高达99%,钢筋腐蚀速率下降一个数量级,表明LDH-NO2具有优异的缓蚀性能.相较于空白溶液测试组,LDH-NO2的添加使钢筋腐蚀电位显著向正电位方向移动,同时阳极Tafel斜率大幅提高,表明其阳极过程所受阻滞作用增强.此外,从LDH-NO2测试组的阳极分支可以观察到钝化-点蚀行为以及亚稳态点蚀和修复现象,可以推测出LDH-NO2的缓蚀机理与钢筋表面钝化膜的损伤和自愈合行为有关.

图7 (a)碳钢钢筋在含0.17 mol·L-1 NaCl和0.1 mol·L-1 NaHCO3(pH值11.5)的混凝土模拟液中浸泡1 h后的极化曲线;(b)拟合结果Fig.7 (a) Polarization curves of carbon steel reinforcement after 1 h of immersion in the concrete simulation solution with 0.17 mol·L-1 NaCl and 0.1 mol·L-1 NaHCO3 (pH value of 11.5);(b) fitting results

图8为HRB400 钢筋在含 0.17 mol·L-1NaCl和0.1 mol·L-1NaHCO3(pH 值 11.5)的混凝土模拟液中浸泡16 d的腐蚀规律.可见,当混凝土模拟液中不加阻锈剂时钢筋快速发生点蚀,NaNO2阻锈剂使钢筋腐蚀起始时间延长至9 d,等效LDH-NO2阻锈剂使钢筋腐蚀起始时间延长至13 d.此外,浸泡16 d后,无阻锈剂测试组、NaNO2测试组、LDHNO2测试组中的钢筋腐蚀面积依次降低,NaNO2和LDH-NO2的缓蚀效率分别达到99%和51%[28],与极化曲线结论相符.

图8 碳钢钢筋在含0.17 mol·L-1 NaCl和0.1 mol·L-1 NaHCO3(pH值11.5)的混凝土模拟液中浸泡16 d后的腐蚀结果.(a)腐蚀起始时间和腐蚀面积;(b)腐蚀形貌Fig.8 Corrosion behavior of the carbon steel reinforcement after 16 d of immersion in the concrete simulation solution with 0.17 mol·L-1 NaCl and 0.1 mol·L-1 NaHCO3 (pH value of11.5): (a) corrosion initiation time and mass loss; (b) corrosion morphology

2.3.2 缓蚀机理

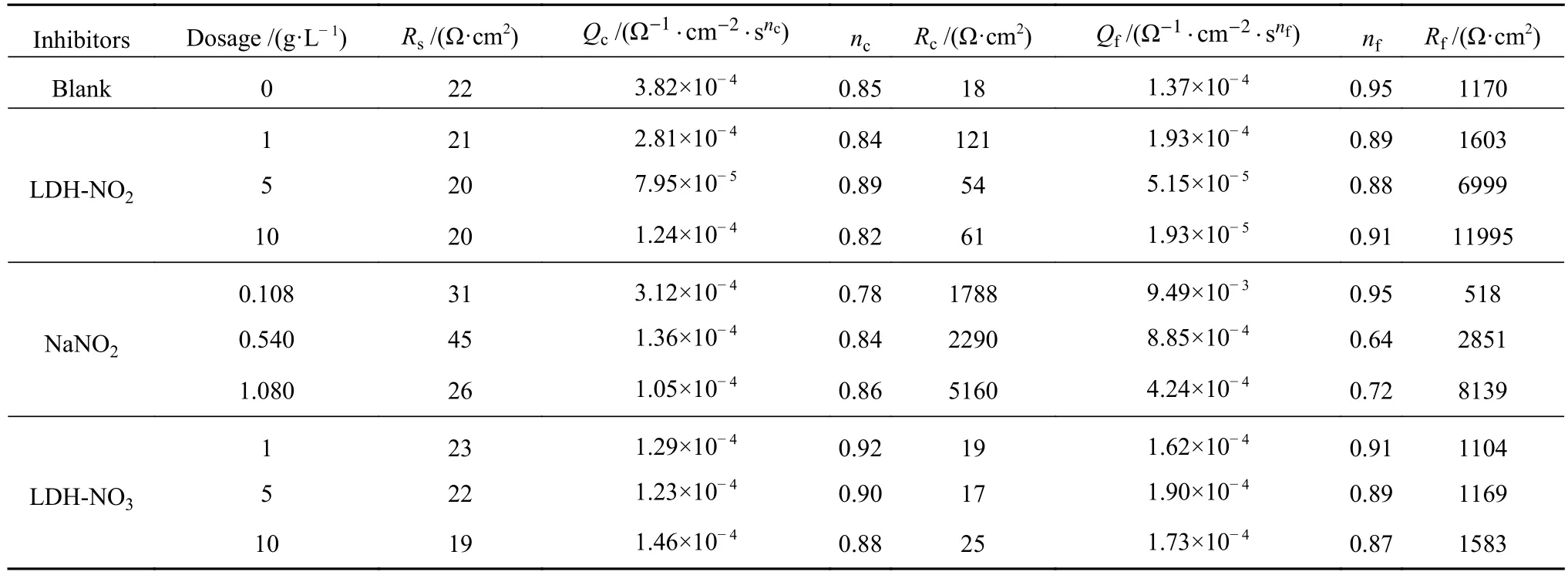

图9为HRB400 钢筋在含 0.17 mol·L-1NaCl和0.1 mol·L-1NaHCO3(pH 值 11.5)的混凝土模拟液中浸泡1 h后的交流阻抗谱.可见,在不含阻锈剂的溶液中,钢筋表面阻抗较小即腐蚀反应可快速进行;随LDH-NO2的添加及其含量提高,Nyquist图的弧半径增大,表明LDH-NO2优良的腐蚀防护作用,这一结果与极化曲线结论相符.

图9 碳钢钢筋在含 0.17 mol·L-1 NaCl和 0.1 mol·L-1 NaHCO3(pH值 11.5)的混凝土模拟液中浸泡 1 h后的 Nyquist图和 Bode图:(a, b)添加LDH-NO2阻锈剂;(c, d)添加NaNO2阻锈剂;(e, f)添加LDH-NO3阻锈剂Fig.9 Nyquist plots and Bode plots of carbon steel reinforcement after 1 h of immersion in the concrete simulation solution with 0.17 mol·L-1 NaCl and 0.1 mol·L-1 NaHCO3 (pH value of 11.5): (a-b) adding LDH-NO2 inhibitor; (c-d) adding NaNO2 inhibitor; (e-f) adding LDH-NO3 inhibitor

采用具有两个时间常数的拟合电路量化钢筋/溶液界面的电性质[29],其中Rs为溶液电阻、Qf为膜电容、Rf为膜电阻、Qc为双电层电容、Rc为电荷转移电阻,Rp为极化电阻即Rf与Rc的代数和,拟合结果如图10和表5所示.可见,当混凝土模拟液中添加LDH-NO2后,电荷转移电阻相对较小而膜电阻相对较大,表明钝化膜中的氧化环氧过程受到强烈阻滞.随LDH-NO2的掺量增大,其膜电阻不断增加、而膜电容持续下降,表明LDHNO2能够有效降低钝化膜的电化学活性.此外,随LDH-NO3的添加及其掺量增大,钢筋极化电阻缓慢提高,表明LDH-NO3能通过吸附环境腐蚀性离子从而对钢筋起到一定程度的缓蚀作用,但缓蚀效率相对较低.而等效掺量的NaNO2和LDH-NO2使钢筋具有基本相同的极化电阻,表明LDHNO2的缓蚀作用主要来源于LDH对的释放,而非LDH对侵蚀性离子的吸附.综上,LDH-NO2优异的缓蚀效率主要得益于亚硝酸根离子的释放及其对铁离子的强氧化作用:

图10 含氯碳化混凝土模拟液中LDH-NO2、NaNO2和LDH-NO3对碳钢钢筋的缓蚀效率Fig.10 Inhibition efficiency of LDH-NO2, NaNO2, and LDH-NO3 on the carbon steel reinforcement in the chloride-contaminated and carbonated concrete simulation solution

表5 碳钢钢筋在含不同阻锈剂环境中的交流阻抗谱拟合值Table 5 Fitting data for the electrochemical impedance spectrum of carbon steel reinforcement in the simulated concrete pore solution with different inhibitors

由于亚硝酸根离子对铁的氧化速率比可溶FeCl3的形成速率快[30],因此钢筋表面钝化膜稳定性和保护性提高,金属腐蚀速率下降.

3 结论

(1) 通过水热法合成了纳米级智能阻锈剂LDHNO2,层间距为 0.774 nm,能够在含氯碳化混凝土模拟液中快速释放亚硝酸根离子,且随环境氯离子和碳酸离子浓度提高,亚硝酸的累计释放量增加.

(2) 第一性原理计算结果表明,智能阻锈剂LDH-NO2及其控释反应生成物LDH-Cl、LDH-CO3均可稳定存在,Cl-、能够自发与LDH-NO2发生离子交换反应,即当混凝土受到碳化和氯离子侵蚀时,LDH-NO2中的可以被Cl-或置换出来.智能阻锈剂LDH-NO2在碳化混凝土环境中的离子交换反应更易于进行,生成物LDH-CO3的层间静电作用和氢键作用加强、层间距下降,结构稳定性提高.

(3) 电化学和浸泡实验结果表明LDH-NO2可作为有效的阻锈剂来抑制混凝土中钢筋腐蚀.0.17 mol·L-1NaCl和0.1 mol·L-1NaHCO3(pH 值11.5)的混凝土模拟液中5 g·L-1LDH-NO2的缓蚀效率高达99%,使碳钢钢筋腐蚀速率下降一个数量级.相较于传统阻锈剂NaNO2,LDH-NO2智能阻锈剂可延长钢筋腐蚀起始时间并降低腐蚀面积.LDHNO2智能阻锈剂的缓蚀效率主要来源于LDH对亚硝酸根离子的释放,而非其对腐蚀性离子的吸附.