冷冻铸造A356铝合金微观组织分析

2022-07-12杨浩秦单忠德王怡飞

杨浩秦,单忠德,刘 丰,王怡飞

1) 南京航空航天大学材料科学与技术学院,南京 210016 2) 先进成形技术与装备国家重点实验室,北京 100083 3) 中国机械科学研究总院集团有限公司,北京 100044

环境问题的日益严重和人们环保意识的逐渐增强,促进了绿色成形制造技术的发展[1-2].传统铸造工艺存在工序多、制模周期长、成本高、尺寸精度差、资源浪费大、废弃物排放多等突出问题[3-6].国防军工、航空航天等领域重大工程与装备开发对关键零部件尺寸精度、表面质量、力学性能等要求苛刻,也已成为制造业亟待攻克的技术瓶颈与艰难挑战[7-8].因此,开发绿色铸造新技术、新工艺和新装备,减少资源消耗,提高材料利用率,提高铸件品质及性能,实现传统铸造工艺绿色化突破与变革,促进制造业节能减排和绿色可持续发展迫在眉睫[9-11].数字化无模冷冻铸造技术可实现多品种复杂金属结构件的绿色化、柔性化及高精高效生产.冷冻铸造是一种新型的绿色铸造成形方法,采用水做铸造用黏接剂.深入研究金属构件在冷冻砂型中的非平衡凝固特性及力学行为,对促进新型铸造技术、绿色铸造理论体系的发展有着重大意义[12].随着金属快速、亚快速凝固技术的迅速发展,金属及合金材料的制备过程中固液相变的非平衡凝固理论得到长足的发展.采用一些特殊的非平衡凝固技术去制备金属件,并且使金属件具备传统铸造不具备的特异组织与结构,是目前改善材料与组织性能的一种方式.铸造A356铝合金力学性能主要取决于显微组织中各相的形态、大小及分布[13-14].A356合金快速凝固过程中结晶潜热释放较快,导致高温合金熔体中的Al原子扩散过程受阻,初生 α-Al相的长大得到有效抑制,最终获得细小的 α-Al枝晶相,因此提高凝固冷却速率可显著降低初生 α-Al相二次枝晶臂间距(SDAS)[15].Jia 等[16]采用快速凝固技术发现A359铝合金的初生 α-Al相的二次枝晶臂间距显著减小.同时有研究表明,铸件 α-Al相的SDAS大小直接依赖于合金的冷却速度和温度梯度,二次枝晶臂间距与冷却速度之间呈指数函数关系,SDAS的减小引起抗拉强度和延伸率的增加[17].Li等[18]和Kobayashi[19]采用快速凝固及稀土元素变质技术制备的A359和A357铝合金,其基体相 α-Al的二次枝晶臂间距显著减小,共晶硅相的外貌形态由粗大的片层状转变为细针状,同时Mg、Si、Ti等溶质原子在Al基体相中的溶解度显著提高,以此方法制备的系列铝硅合金的力学性能得到显著提高.Jiang等[20]采用消失模壳型铸造工艺制备A356 铝合金试样,并对拉伸断口进行了分析研究,消失模壳型铸造 A356 铝合金拉伸断口为具有准解理面和韧窝形貌的混合断口,最终表现为穿晶断裂模式.而消失模铸造 A356 铝合金拉伸断口为明显的脆性断口,因此采用一些快速凝固技术可以显著提升溶质固溶度、改善铸件断口形貌.本文采用冷冻铸造方法制备铝合金试件,冷冻铸造较高的冷却速率会显著影响铸件凝固过程的传热行为,进而对合金微观成分分布及断裂形貌产生显著影响,最终影响合金材料的服役性能.A356铝合金强度高,塑性好,具有自然时效能力,适合于飞机、轮船及汽车上的一些高性能复杂铸件的制造[21],因此本文选用A356铝合金作为冷冻铸造试验材料.采用重力铸造法在冷冻砂型、树脂砂型中分别浇注A356铝合金高温熔体制备不同凝固速率下的铝合金试件,通过对比分析微观元素分布及断口形貌,揭示金属件冷冻铸造的强韧化机理,实现冷冻铸造高性能铸件的材料-组织-性能一体化调控.在外力的拉伸作用下,A356铝合金的裂纹萌生与扩展与初生 α-Al相、共晶Si相的形态及分布有直接关系,在不改变A356铝合金结构特点的情况下,充分研究抗拉试样的断口断裂形貌中的基本信息,这对A356铝合金的应用具有重要意义.采用电子探针显微分析和扫描电镜分析方法,对铝合金微观成分分布和断裂形貌进行研究,表征不同凝固速率下的断口形貌,推断其断裂方式,为该材料的应用提供一定的参考数据和设计依据.

1 试验材料及方法

1.1 试验材料

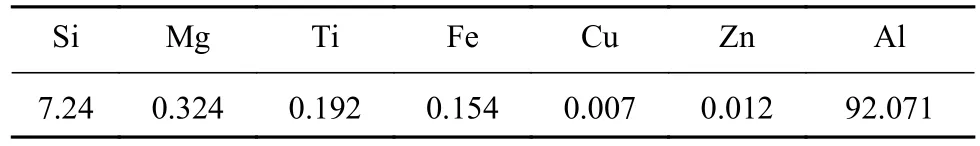

本次实验所测试的冷冻砂坯是水的质量分数为4%的100目硅砂颗粒在-20℃下冻结后制备的.树脂砂型铸造型砂颗粒采用100目硅砂颗粒,同时将酚醛质量分数为2%的型砂颗粒混合后制备树脂砂坯,通过数字化无模铸造精密成形机对冷冻砂型和树脂砂型进行加工,对数字化无模铣削加工的冷冻砂型和树脂砂型进行A356铝合金平板件浇注试验.冷冻砂型数字化无模成形过程如图1所示,制备的冷冻砂型和树脂砂型尺寸为120 mm×60 mm×20 mm.A356铝合金化学成分如表1所示.

图1 冷冻砂型数字化无模切削过程Fig.1 Digital patternless cutting process of the frozen sand mold

表1 A356铝合金主要化学成分(质量分数)Table 1 Chemical composition of the A356 aluminum alloy (Mass fraction) %

1.2 试验方法

对A356铝合金高温熔体对精炼除气工艺(包括未除气精炼)浇注的薄板试件进行切割、打磨、抛光,并采用激光共聚焦表征不同精炼温度条件下的气孔缺陷情况,研究不同精炼温度对A356铝合金试件内部气孔缺陷的影响规律,确定合适的精炼工艺.铝合金高温熔体的精炼过程可以有效排除铸件内部的气孔、杂质等缺陷,本研究采用C2Cl6精炼剂对A356铝合金的熔炼过程进行化学除气及精炼处理,采用C2Cl6质量分数为0.5%的A356铝合金高温熔体分别在750、720和690 ℃三个精炼温度下进行除气精炼处理,在650 ℃的浇注温度下制备测试铸件气孔密度的试样,然后根据浇注试样中气孔缺陷密度大小,优选出适宜的铝合金除气精炼温度,最大限度减少铸件凝固缺陷.

采用电子探针显微分析(EPMA)对冷冻铸造和树脂砂型铸造的A356铝合金的微观成分分布进行扫描分析.EPMA的原理是用聚焦电子束照射到A356铝合金表面,将产生的X射线的特征谱线进行波长和强度测试,然后对其照射区域内元素类别进行测试.

采用Quanta FEG扫描电镜(SEM)对冷冻铸造和树脂砂型铸造A356铝合金试样的抗拉断裂断口形貌进行观察.

2 实验结果及讨论

2.1 A356铝合金熔体精炼及气孔分析

铝合金高温熔体净化处理技术可显著提高A356铝合金铸件的整体质量和铸造性能[22-23].铝合金铸件的铸态组织中易产生气孔缺陷,其中绝大部分(约80%~90%)为氢气孔导致的缺陷,这是因为氢原子在液固两相中溶解度分别为0.0065 mL·g-1(液相)和 0.00034 mL·g-1(固相),可以看出氢原子在液相中的溶解度约为在固相中的19.1倍,氢原子在高温液态铝合金熔体中的溶解度非常大,因此氢原子在铝合金的液固转变过程中有较强的析出倾向,造成大量的气孔缺陷[24-26].

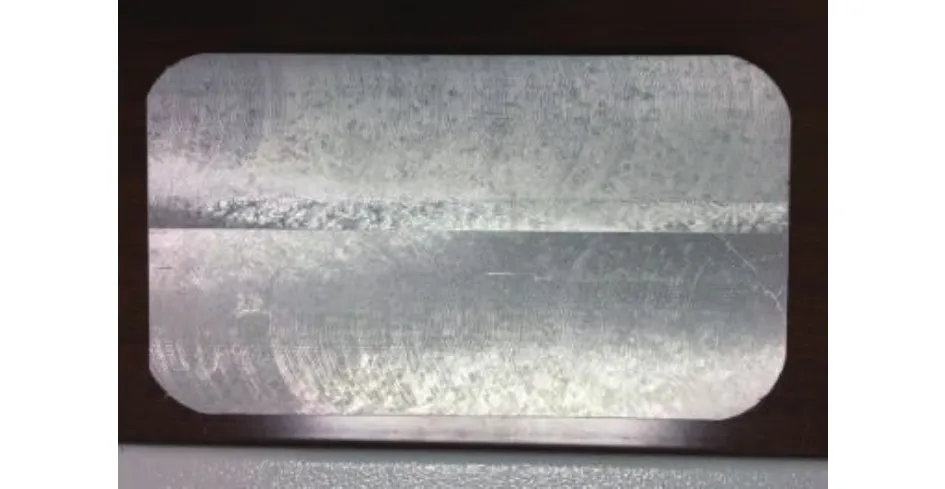

图2为铝合金在冷冻砂型中的凝固过程及获得的A356铝合金薄板件.图3为不同精炼温度下A356铝合金的气孔密度,蓝色斑点为铝合金中的气孔,绿色及红色部分为A356铝合金基体(红色代表铝基体中突出部位),不同颜色表示铝基体不同高度.对不同精炼温度下任选五处试样的气孔数量进行统计可以看出,未精炼处理的A356铝合金中的气孔尺寸较大,并且数量最多,在约160 mm2的视场范围内,气孔密度达到0.28 mm-2;高温合金熔体在750 ℃精炼除气时,气孔密度达到0.21 mm-2;高温合金熔体在720 ℃精炼除气时,精炼处理后试样中的气孔密度显著降低;当高温合金熔体的精炼温度下降到690 ℃时,精炼处理后试样中的针孔密度上升,气孔密度达到0.30 mm-2,而且气孔缺陷的尺寸重新变大,精炼效果变差.因此本实验选用C2Cl6质量分数为0.5%的A356铝合金高温熔体在720 ℃对其进行精炼处理,可使气孔缺陷最少,铸件性能最优.

图2 A356铝合金冷冻铸造薄板件Fig.2 The frozen casting sheet parts of A356 aluminum alloy

图3 不同精炼除气温度对铝合金中气孔密度的影响规律.(a)未精炼处理;(b)750 ℃精炼处理;(c)720 ℃精炼处理;(d)690 ℃精炼处理Fig.3 Effect of different refining degassing temperatures on the porosity density in the aluminum alloy: (a) unrefined treatment; (b) 750 ℃ refining treatment; (c) 720 ℃ refining treatment; (d) 690 ℃ refining treatment

2.2 冷冻铸造A356铝合金成分分布

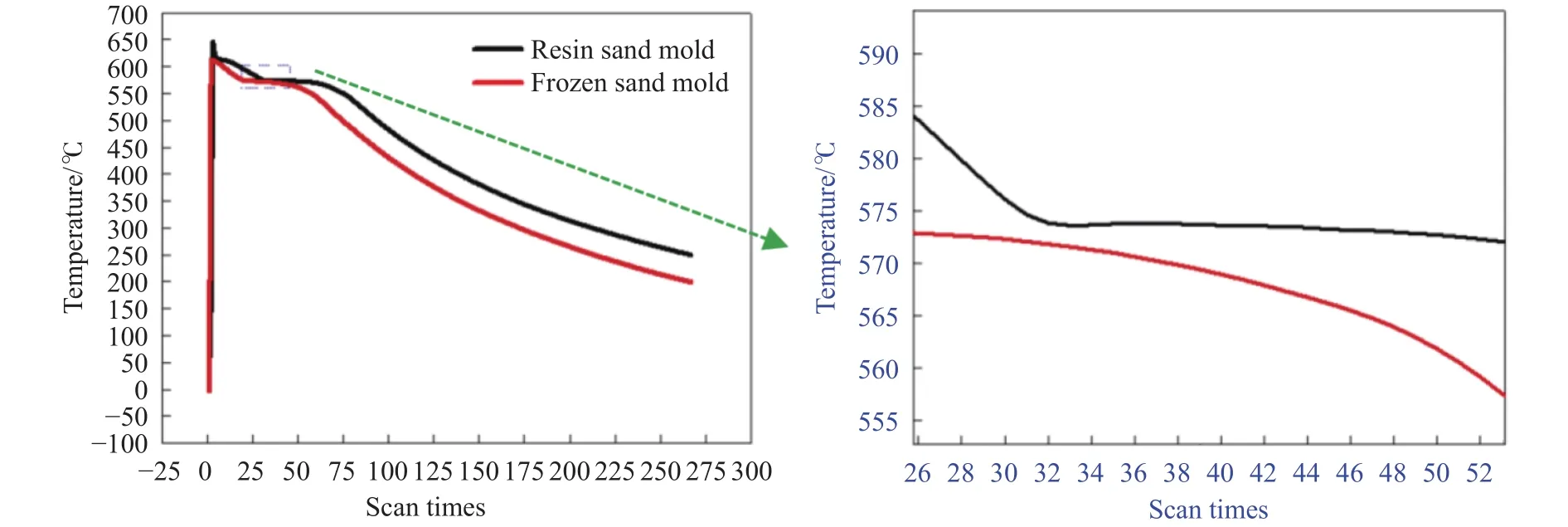

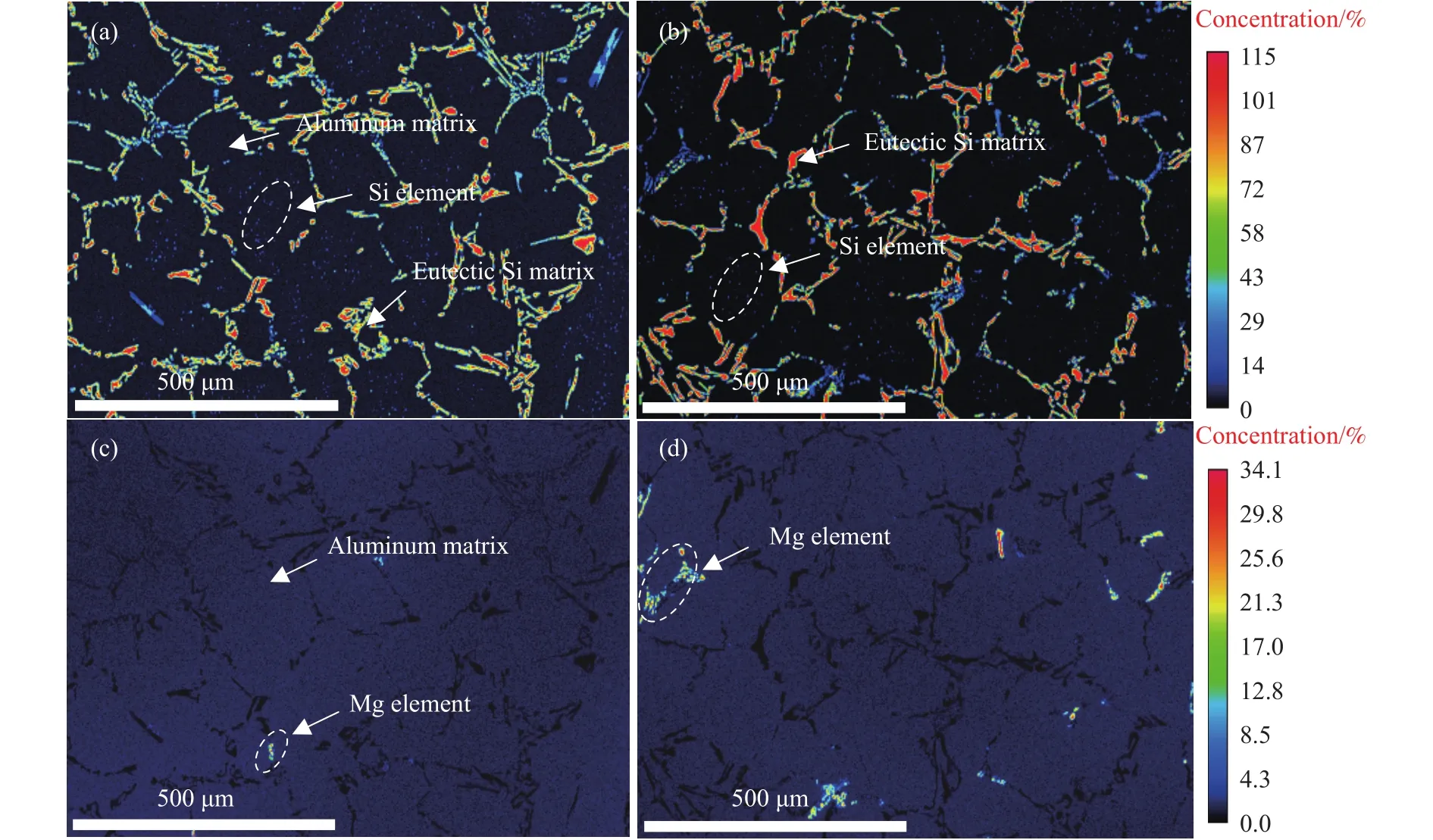

图4是冷冻铸造和树脂砂型铸造铝合金试件凝固曲线,通过对液固转变区间的试件凝固曲线的斜率进行计算,获得了冷冻砂型和树脂砂型中A356铝合金的凝固速率,分别为10.87 ℃·min-1和5.43 ℃·min-1.在薄板试件凝固过程中,冷冻砂型较树脂砂型凝固速率提高约50.5%.采用电子探针显微分析分别对冷冻铸造和树脂砂型铸造平板状试样的A356铝合金中微量元素的分布进行扫描分析,图5是冷冻铸造和树脂砂型铸造的试件中的 Si、Mg 元素的面扫成分分布.从图5(a)和 5(b)中可以看出,大量的浅蓝色斑点代表Si元素,由于冷冻砂型具有较高的凝固速率,使得Si元素在铝基体相中的溶解度显著提高,冷冻铸造试件铝基体中Si元素有较高的溶解度.相对来说,树脂砂型铸造试件的铝基体中Si元素的溶解度明显较小,Si元素更多地集中于共晶Si相中,如图5(b)所示.从图5(c)和 5(d)中可以看出,冷冻铸造较树脂砂型铸造试件中Mg元素分布均匀,仅出现微量的Mg元素成分偏析区,树脂砂型铸造试件中出现较多的Mg元素成分偏析区,元素的成分偏析显著地降低了铸件的力学性能,同时导致合金的塑性下降[22].

图4 冷冻铸造和树脂砂型铸造的A356铝合金温度冷却曲线Fig.4 Temperature cooling curves of the A356 aluminum alloy by frozen and resin sand castings

图5 冷冻砂型和树脂砂型铸造试件微观成分面扫结果.(a)冷冻铸造Si元素面扫分布;(b)树脂砂型铸造Si元素面扫分布;(c)冷冻砂型铸造Mg元素面扫分布;(d)树脂砂型铸造Mg元素面扫分布Fig.5 Micro-composition surface scanning results of frozen sand and resin sand casting specimens: Si element surface scanning distribution of (a) frozen casting and (b) resin sand casting; Mg element surface scanning distribution of (c) frozen sand casting and (d) resin sand casting

2.3 冷冻铸造A356铝合金断口扫描分析

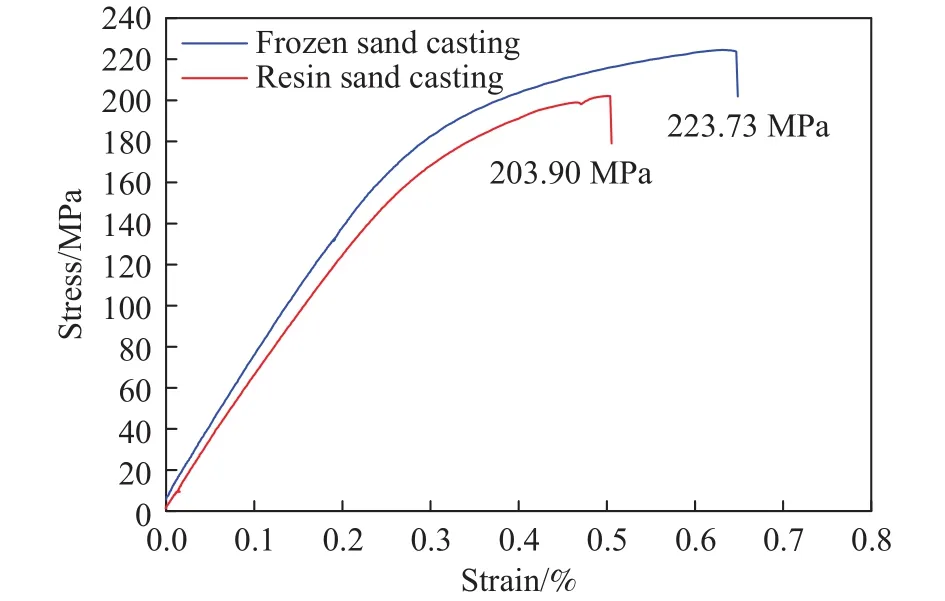

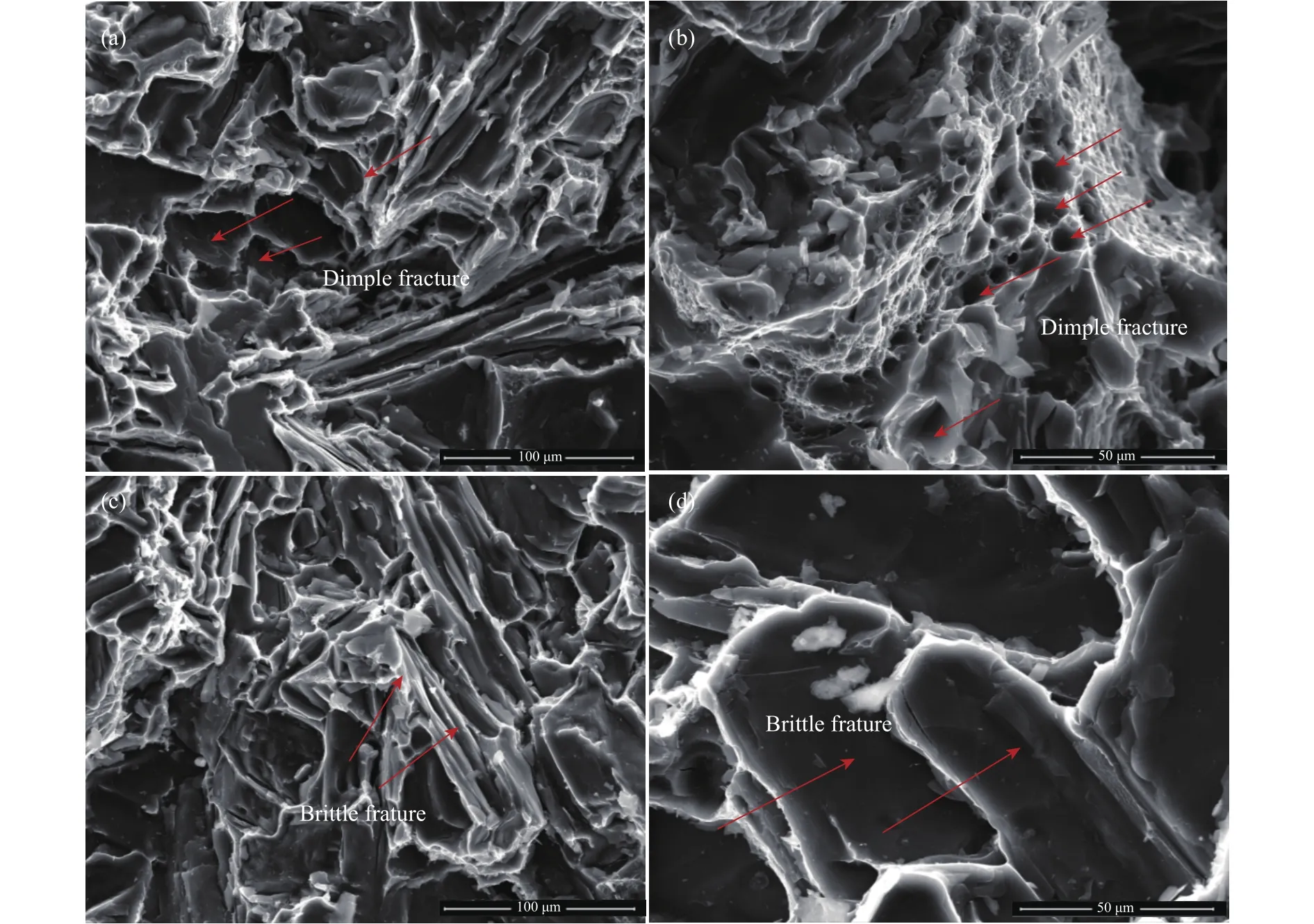

本文对A356铸造铝合金不同铸造方式(凝固速率)下的试件断口断裂形貌进行分析.图6为冷冻砂型和树脂砂型铸造铝合金抗拉强度,从图中可以看出,A356铝合金平板件冷冻铸造抗拉强度可达223.73 MPa,树脂砂型铸件抗拉强度为203.90 MPa,冷冻铸造较传统树脂砂型铸造的铸件抗拉强度显著提高.图7为冷冻砂型铸造和树脂砂型铸造的试样拉伸断口在放大倍数为1000倍、2000倍时的微观组织照片.从图7(a)和 7(b)中可以明显看出,在冷冻铸造的A356铝合金试样中,试样的断口形貌中出现大量的形状规则的韧窝状和少量的脆性状断裂形貌,表明冷冻铸造A356铝合金试样受抗拉破坏时发生了较为明显的韧性断裂和脆性断裂的混合断裂模式.在树脂砂型铸造的A356铝合金试样中,A356铝合金受抗拉破坏时试样的断口中存在微量的韧窝断裂结构,大部分断裂结构为不规则的解理台阶破坏形貌和长方状的撕裂结构形貌,表明该试样的破坏过程发生的是明显的脆性断裂模式,如图7(c)和图7(d)所示.随着试件凝固速率的提高,试样受外力破坏时的断裂模式由低冷却速率下的脆性断裂模式逐渐转变为高冷却速率下的韧性和脆性的混合断裂模式.不同凝固速率下试样拉伸断口形貌特征也表明合金的强度随金属件冷却速率的提高而显著提高,主要原因是较高的凝固速率使Si、Mg等合金元素可以更加均匀地溶解到初生α-Al相的基体中,减弱了合金中的成分偏析现象,同时晶粒细化导致断裂时裂纹通过的小尺寸晶粒晶界的长度显著增长,裂纹扩展的能量被逐渐耗损减弱而导致抗拉强度升高[12].

图6 冷冻砂型和树脂砂型铸造铝合金抗拉强度Fig.6 Tensile strength of the aluminum alloy cast in the frozen sand mold and resin sand mold

图7 冷冻铸造和树脂砂型铸造A356铝合金断口形貌.(a)冷冻铸造试件拉伸断口,低倍;(b)冷冻铸造试件拉伸断口,高倍;(c)树脂砂型铸造试件拉伸断口,低倍;(d)树脂砂型铸造试件拉伸断口,高倍Fig.7 Fracture morphology of the A356 aluminum alloy cast by the frozen and resin sand mold: the tensile fracture of frozen casting specimen with low magnification (a) and high magnification (b); the fracture of resin sand specimen with low magnification (c) and high magnification (d)

3 结论

分析了冷冻铸造和树脂砂型铸造的A356铝合金面扫描成分分布和断口形貌.结果表明,冷冻铸造试件中Si元素在Al基体中的固溶度较高,固溶强化效果明显,可以产生明显的固溶强化现象.同时树脂砂型铸造试件中Mg元素分布不均匀,易产生成分偏析现象,冷冻铸造试件中Mg元素分布均匀,冷冻铸造试件中Mg元素不易产生元素偏析现象.A356铝合金平板件冷冻铸造抗拉强度可达223.73 MPa,树脂砂型铸件抗拉强度为203.90 MPa.冷冻铸造较传统树脂砂型铸造的铸件抗拉强度显著提高,冷冻铸造试件的断裂模式为明显的韧性断裂和脆性断裂的混合断裂,树脂砂型铸造试件的断裂形貌为解理台阶破坏形貌和长方状的撕裂结构形貌,合金偏向于脆性断裂.

数字化无模冷冻铸造成形技术是一项秉持可持续发展理念的绿色制造技术,今后应扩展适用于冷冻铸造技术的铸件材料体系,实现大尺度多品种复杂铸件冷冻铸造的精确凝固成形,进行微观组织性能和宏观力学性能的精准调控,通过冷冻铸造材料、成形工艺、数字化装备的联合创新,促进冷冻砂型的数字化无模铸造成形技术从基础研究走向实际应用.