提高轻烃回收深冷装置处理量和收率的措施

2022-07-12郑起,沈歌

郑 起,沈 歌

(辽河油田油气集输公司,辽宁盘锦 124000)

0 引言

天然气主要成分为C1(甲烷)、C2(乙烷)、C3(丙烷)、C4(丁烷)、C5(戊烷)等,天然气特别是石油伴生天然气中C2+含量高于10%时,就具有较高的轻烃回收价值。轻烃回收装置将天然气作为原料气进行深度脱水脱烃,也起到进一步净化天然气的作用。在具体的生产操作当中,深冷区因露点不合格的原料气和杂质形成堵塞,使装置通过能力差,同时深冷区后端压力下降导致膨胀机膨胀比不足、膨胀机出口制冷温度升高、制冷深度不达标等一系列连锁反应,同时天然气组分的变化造成膨胀机负荷增加,从而引发轻烃回收装置天然气处理能力下降和轻烃回收率降低的问题。

1 装置运行情况

1.1 装置简介

辽河油田80×104Nm3/d天然气轻烃回收装置于2014年10月开工建设,2016年6月投产运行。主要处理兴隆台采油厂、金海采油厂及部分茨榆坨采油厂开采的天然气,同时也是该地区天然气集输中心。装置采用丙烷辅助制冷、膨胀机深冷的同轴前增压轻烃回收工艺,设计日天然气处理能力为80×104Nm3/d,操作弹性80%~110%,制冷深度为-110℃,乙烷收率为85%。主要设备包括离心式原料气压缩机、丙烷制冷压缩机、分子筛干燥塔、膨胀机/同轴压缩机、板翅式冷箱、产品分馏塔等。主要产品为乙烷、丙烷、丁烷、液化气、稳定轻烃(轻质油)。

1.2 运行现状

装置投产以来,始终难以达到设计处理能力和乙烷收率。以2019年7月为例,由于夏季正是采气高峰期,该地区采气量可达到日均90×104Nm3/d。而轻烃装置日均处理量只有75×104Nm3/d,为避免集气管网压力持续攀升,采气单位只能被迫关停部分气井,造成较大经济损失。为了能够提升装置处理量,最大限度将天然气中轻烃组分回收,提高装置经济效益,找出处理量和轻烃收率下降的因素,并采取相应措施。

2 处理量和轻烃收率下降的影响因素

2.1 分子筛脱水的影响

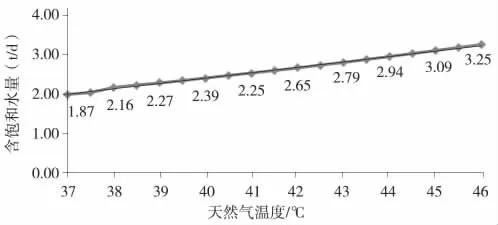

轻烃装置运行过程中,水化物的形成是深冷区堵塞的重要原因之一。对于深冷装置来说,彻底脱除天然气中的饱和水,防止水在深冷区析出形成水化物冻堵十分重要。该装置分子筛干燥塔采用双塔工作模式,一塔吸附,一塔再生。原设计入口温度为37℃,入口压力为2.375 MPa;装置满负荷运行时,最大进气量为103.5×104Nm3/d(包含15.5×104Nm3/d循环再生气),饱和水总含量为1.87 t/d,分子筛动态水吸附设计能力为2.19 t/d,理论上满足脱水要求。

但实际运行中,夏季(7月、8月份)分子筛干燥塔日均入口最高温度达到43℃。装置原料气温度与饱和水的含量对应趋势如图1所示,当分子筛入口原料气温度升高时,原料气中饱和水的含量也会随之增加。经计算装置满负荷运行时天然气含水量为2.79 t/d。而使用的分子筛动态水吸附总量仅为2.19 t/d,已经超出了分子筛脱水能力。

图1 装置原料气温度与饱和水的含量对应趋势

露点不合格的原料气在冷箱内逐步降温的过程中,形成天然气水化物,堵塞在冷箱流道翅片内部,形成冰堵,再造成前端流程堵塞,极大影响装置处理量的同时造成后端流程较大压力损失,影响制冷膨胀比,要保持装置连续运行,只能通过向冰堵部位注入甲醇进行处理。近几年来,装置注甲醇次数不断升高,在2021年装置多次采用降负荷升温热吹操作,以消除冷箱水化物压差,装置无法实现连续稳定的运行。2018—2019年装置注甲醇化堵次数见表1。

表1 2018—2019年装置注甲醇化堵次数统计

面对分子筛脱水不力的问题,最经济的解决方式为重新设计并改造原分子筛干燥塔,提高分子筛吸附剂填充容量。经该条件下吸附容量的重新核算,将单塔分子筛吸附剂填充量由原设计9.5 t增加至13 t。将分子筛动态水吸附能力由2.19 t/d提升至3.12 t/d。

2.2 前端分离器降液的影响

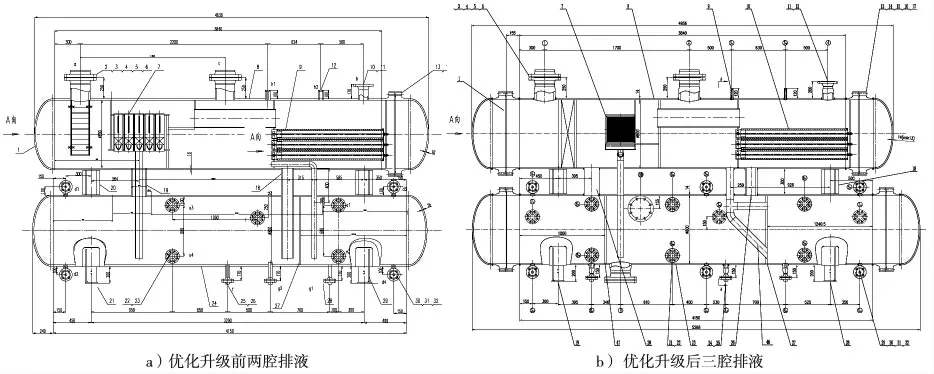

在解决分子筛脱水问题时,不得不考虑分子筛干燥塔前端的高效过滤分离器的运行情况,在温度和压力稳定的情况下,装置原料气中的重烃和游离水在前端高效过滤分离器内未脱除,进入干燥塔,对分子筛脱水效果造成致命的影响,因此优化前端高效过滤分离器的分液效率,也是解决分子筛脱水问题的关键。高效过滤分离器分为上下两层,上层依次为缓冲分离腔、旋流分离腔、过滤吸附腔、出口缓冲腔,下层为两个收液腔,前收液腔回收缓冲分离腔、旋流分离腔、过滤吸附腔分离出的液体。缓冲分离腔和过滤吸附腔分离出的液体通过自重下降至前收液腔,其缺点是,当旋流分离腔形成压差后,前收液腔内的液体可通过插底降液管回流至过滤吸附腔。此外,因缓冲分离腔与前收液腔相连,压力相同,当旋流分离腔在分液过程中产生压差后,其分离出的液体无法顺利通过插底排至前收液腔。出口缓冲腔采用插底管降液至后收液腔,后收液腔液位升高后,密闭腔形成高压会抑制出口缓冲腔插底管降液。

针对高效过滤分离器存在的问题,将分离器下层由两腔收液改为三腔收液,分为前、中、后三腔,前收液腔回收缓冲分离腔降液,中收液腔回收旋流分离腔和过滤吸附腔降液,后收液腔回收出口缓冲腔降液,并在后收液腔顶部增设换气口,防止后收液腔憋压。通过以上改造,彻底消除高效过滤分离器内部因压差形成的液体逆流的情况,保证了干燥塔进气前端重烃和游离水的脱除。新增收液腔增加液位监控(就地和远传)指示,上下对应腔增加气相平衡线和差压检测,上腔进气端设计封头结构,下腔设备两端设计封头结构,便于设备内部清洗。优化升级前后对比如图2所示。

图2 高效过滤分离器优化升级前后对比

2.3 冷箱流道堵塞的影响

装置辅助制冷及膨胀制冷部分采用2台冷箱进行冷量交换,其流道内发生杂质堵塞,会导致冷换效果差,同时堵塞流程,造成较大的压力降损失,影响膨胀机膨胀比。

冷箱杂质堵塞的原因主要为两个方面,一是近年来气体携带透过粉尘过滤器的分子筛床层内的粉末进入冷箱流道,形成堵塞。二是是装置投产初期和管道改造过程中,管道清理和爆破吹扫不彻底,残存的杂质经过长时间的运行后,积存于冷箱流道内造成堵塞。

冷箱流道为铝质薄片制成的翅片结构。为避免对冷箱流道造成损伤,优选采用气爆脉冲清洗技术,清理后冷箱压差大幅下降,应用效果良好。该方法以空气和水为介质,通过脉冲控制仪形成高频脉冲波对流道内进行清洗。通过脉冲发生控制装置与水一起形成脉冲和高速水气流,脉冲随水气流向下延伸传播,使管内形成高速水气湍流,使流道内产生冲刷和喷沙效应,促使附着在翅片上的污垢破碎脱离,并随着水气流从未端排污排除。冷箱流道清理前后对比如图3所示。

图3 冷箱流道清理前后对比

2.4 气体组分变化对膨胀机的影响

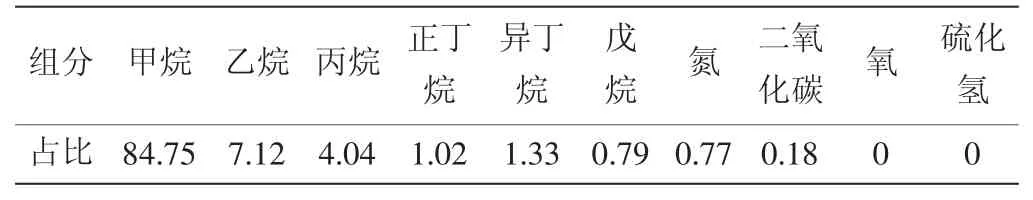

装置运行至2019年时,由于上游区块采用减氧空气驱等开采方式,装置原料气实际组分与原设计偏差较大,氮气含量大幅度升高,平均分子量升高,其他介质组分也发生较大变化,介质物理特性发生较大改变,严重偏离设计值,原设计己经不能满足装置对制冷效果的需求,造成轻烃收率下降。脱水后的装置原料气组分对比见表2、表3,装置原设计原料气组分见表2,2019年5月装置原料气组分见表3。

表2 装置设计进站天然气组分摩尔分数 %

表3 2021年5月装置进站天然气组分摩尔分数 %

由于装置原料气中氮含量的增加,大量氮气无法在低温分离器中分离,全部进入膨胀机系统,大幅增加膨胀机负荷。机组运行状况不断恶化,机组持续超额定转速运转,部分原料气无法通过膨胀机处理,造成冷量浪费。为提高膨胀机效率,满足工艺需要,对机组改造是非常必要的。

根据最新组分数据,对膨胀机组进行增容改造,重新设计膨胀叶轮,优化流道,提高膨胀效率(膨胀端叶轮效率提高2%)。重新设计增压叶轮,扩大叶轮流道(增压端叶轮效率提高1%)。重新设计喷嘴叶片、滑动盘、定位盘等流道部件,增加流道面积。更换喷嘴执行机构,增加执行器推力,保证喷嘴转动灵活。优化密封结构,减少密封套泄漏量,已满足目前密封气系统要求。根据流道变化更改机组导流器、扩压室尺寸。根据转子变化更改轴承、密封套、密封盖、隔板等部件。

原机组所有辅助系统保持不变,使用原机组的机身、蜗壳等。增压端工艺、膨胀端工艺、密封气系统、润滑油系统,控制系统等辅助系统未变,控制策略未变,机组重要报警和联锁信息未变。增容后膨胀机膨胀端处理能力由2.696×104Nm3/h增加至3.125×104Nm3/h,压缩端处理能力由3.324×104Nm3/h增加至3.667×104Nm3/h,操作弹性由80%~110%扩大至60%~120%,以适应装置原料气组分多变对制冷系统的影响。

3 实施效果

通过以上分析并应用相应的技术措施,膨胀机组处理能力提升20%;将分子筛出口露点由-78℃降低至-92℃;深冷区差压由0.4 MPa下降至0.17 MPa;运行深冷温度由-101℃下探至-110℃。装置全年可实现天然气最大日处理量88×104 Nm3/d,乙烷收率由77.5%提升至84.7%,日均轻烃产量较大幅度提升,提高了装置的经济效益。

4 结束语

(1)分子筛脱水系统在设计上应考虑高温天气运行状态。特别是采用富气再生的脱水单元,其水吸附能力裕量理论上应比贫气再生更大,以减少轻液烃析出对分子筛动态水吸附能力的影响。

(2)根据冷箱孔隙小、弯道多、质地软、内部清理难度大的特点,应在冷箱入口安装过滤器,并定期清理。尤其是首次投产的装置,各流道均应安装过滤器或临时过滤器,一是避免运行时杂质造成冷箱流道损伤,二是避免杂质在流道内形成堵塞。

(3)对于老区块石油开采的伴生气来说,其组分亦随着开采方式和开采措施的变化而变化。非烃类气体杂质呈现多样性、复杂性,而且各烃类组分含量不能保持长期稳定。轻烃装置应根据组分变化及时进行调整。