重水堆齿轮箱螺栓断裂原因分析及预防措施

2022-07-12刘会彬

刘会彬

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

秦三厂70万机组是引进加拿大的重水堆,其最大特点是不停堆换料,反应堆端面上共有380个通道,装卸料机是通过桥架系统带动,从而实现到达指定通道进行装换料操作。桥架系统支撑装卸料机和滑车,提供装卸料机垂直方向的运动,从而定位到要求的反应堆通道上,桥架丝杆齿轮箱是其中重要的传动装置。

2020年2月,在桥架丝杆齿轮箱预防性维修更换蜗轮时出现蜗轮固定螺栓断裂,桥架丝杆齿轮箱的异常将直接导致桥架不可用,继而影响正常换料甚至导致反应堆停堆。为了避免螺栓断裂现象再次发生,需要查找螺栓断裂原因并制定相应的解决方法。

1 桥架丝杆齿轮箱功能和工作原理

桥架系统由支撑在2台升降机之间的桥架横梁组件组成,升降机靠安装在升降机上的4台桥架丝杆齿轮箱沿立柱的固定丝杆垂直上下移动。4台桥架丝杆齿轮箱通过双速异步电机的带动,可实现桥架完成缓升、快升、缓降、快降4种模式。桥架丝杆齿轮箱蜗轮通过6个固定螺栓固定在滚珠螺母本体上,并通过2个定位销进行定位,转动时上下端有滚柱轴承保持圆周定位。

2 蜗轮固定螺栓断裂原因分析

2.1 螺栓材料分析

为了排除螺栓材料本身问题,对断裂螺栓进行螺栓显微组织检验、非金属夹杂物测定、力学性能测试。

2.1.1 显微组织检验

依照GB/T 13298—2015《金属显微组织检验方法》对螺栓进行金相检验,金相检验结果如图1所示,显微组织为回火索氏体。观察显微组织照片,该螺栓组织均匀,没有明显粗大或异常的组织。

图1 金相检验结果

2.1.2 非金属夹杂物测定

依照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对螺栓进行非金属夹杂物测试,非金属夹杂物测试结果如图2所示。观察非金属夹杂物测试照片,其表面没有显著的夹杂物,对螺栓性能无影响。

图2 非金属夹杂物测试

2.1.3 拉伸试验

按GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》对同批次完好的蜗轮固定螺栓进行实物拉伸试验。蜗轮固定螺栓室温拉伸性能和硬度试验结果见表1,螺栓拉伸试验加载曲线(力-应变)如图3所示,螺栓断口形貌如图4所示。

图3 螺栓拉伸试验—力与位移曲线

图4 螺栓断口形貌

表1 蜗轮固定螺栓室温拉伸性能和硬度

2.1.4 拉伸断裂试样断口形貌分析

通过扫描电镜对蜗轮固定螺栓拉伸断裂后的断口进行观察,断口形貌呈韧窝,断裂模式为塑性断裂,也就是说,该螺栓服役至今材料强度未出现明显降低。

综上所述,排除螺栓材料本身的问题。

2.2 销孔偏大导致销钉未起到承受扭力的作用

2.2.1 定位销失去承受载荷力作用

螺栓作用是将蜗轮固定在滚珠螺母本体上,共有6颗,正常情况下有2个定位销进行定位,固定螺栓不受剪切力。经测量销子的直径为12.67 mm,定位销孔直径为12.69 mm,销孔经过长期的运行磨损已经变大,销子可以轻松进入且左右有晃动。在每次启停桥架受到的冲击最大,销子定位孔出现间隙,蜗轮上原本不受剪切力的螺栓存在受力情况,经过不断冲击,出现疲劳。

2.2.2 螺栓受力分析

该蜗杆蜗轮组件是以蜗杆为主动作减速传动,具有自锁性,蜗杆为阿基米德圆柱蜗杆,蜗杆头数Z1=2(即蜗杆转一圈,蜗轮走2个齿),传动比i=20,蜗轮齿数Z2=iZ1=40。双速异步电机的输出功率为40 HP(1 hp=0.735 kW)(缓速区)、20 HP(1 hp=0.735 kW)(快速区),所以蜗杆的输入功率p=29.4 kW、14.7 kW,转速n=750 r/min、1500 r/min。

蜗杆在缓速区的输入转矩T1:

按参考文献[1]中式(12-2)粗算传动效率η:

由参考文献[1]表12-17得出蜗轮输出转矩T2:

(1)由此可以计算出在快速区T1=93.59 N·m;T2=1579 N·m。

(2)通过蜗轮的输出转矩可以看出,每当电机带动蜗轮蜗杆动作时,蜗轮都承受着最大时为6315 N·m的扭矩,可以推测到在定位销钉未起到承受载力的情况下,绝大部分的力都施加在了螺栓上面。

2.3 螺栓断口形貌分析

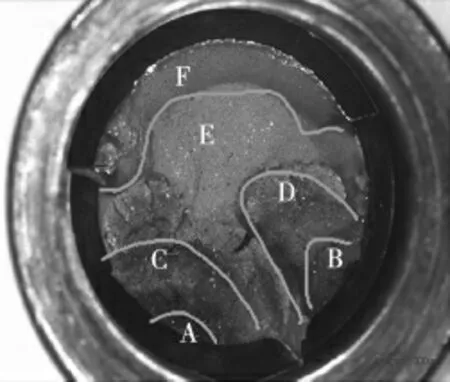

图5为螺栓断口照片,可见螺栓整体颜色分层明显,启裂区位于断口边缘螺纹牙底部位,断面可见两处裂纹源,颜色呈深黑色;扩展区可看到明显的放射棱,颜色由深逐渐变浅;瞬断区可观察到剪切唇,颜色呈浅灰色。螺栓断裂形式:双源发的脆性疲劳断裂。图6所示为断口低倍形貌,可见断面存在两处裂纹源(图中A处和B处),均位于螺纹牙底部位,并且两处裂纹源附近断面均可见明显腐蚀痕迹,现将断口分为A、B、C、D、E、F六个区域进行观察。

图5 断裂螺栓

图6 断口低倍形貌

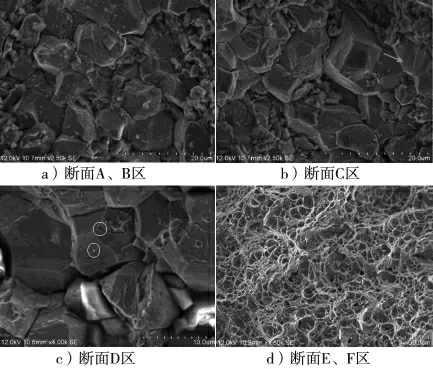

断面A、B区微观形貌如图7a)所示,断口颜色深且边缘被腐蚀产物覆盖,断口呈“冰糖状”沿晶开裂,且呈弧形状向内部扩展,是启裂区之一,断口边缘表面覆盖明显的腐蚀产物,断口以“冰糖状”沿晶开裂为主;断面C区微观形貌如图7b)所示,主断面以“冰糖状”沿晶开裂为主;个别晶面显示有“氢气孔”及呈“鸡爪纹”形态的穿晶解理(图中分布用“圈”和“指示线”标示),有氢脆特征。C区为A区的裂纹扩展区。断面D区微观形貌如图7c)所示,形貌特征与C区类似,主断面为沿晶开裂,个别地方有氢脆特征,D区为B区的裂纹扩展区。断面E、F区微观形貌如图7d)所示,断口微观形貌呈韧窝状,为韧性断裂特征。E区为快速扩展区,F区为瞬断区。

图7 断面A、B区微观形貌

2.4 能谱分析

对B区进行能谱分析,能谱分析结果见表2,B区能谱分析结果,可见含有为C、Si、Fe、Mn、S、Cr、Zn、O、Cl等元素。其中Cl元素质量分数为0.57%。

表2 能谱分析结果

2.5 氯脆

金属的氯化物应力腐蚀破裂称为氯脆,是指金属在腐蚀介质和应力(残余应力、热应力、工作应力等)共同作用下,产生的脆断现象。多数情况下,氯脆是以点蚀或裂缝腐蚀为起点的,由于螺栓在经过长期的大力矩冲击下出现裂纹,氯元素在裂纹处聚集,在应力造成的晶格破坏协助下,渗入到金属基体,通过电化学的阳极过程形成穿晶腐蚀或晶间腐蚀,阴极则由氢离子或溶解氧担任,金属晶格被破坏,最终形成腐蚀破裂现象。

经化学分析,环境中(润滑油)卤素含量很低(低于检测阈值),但仍可能存在极少量(低于5×10-5)卤素。本次断裂螺栓断口启裂区检测出氯离子,可能为螺栓储运、保养、清洁等安装过程中引入的危害元素。

3 结语

蜗轮固定螺栓的材质检验合格,环境介质润滑油的侵蚀性离子低于测试方法下限值,其他同批次服役螺栓的力学性能、宏观检验未见异常。螺栓启裂部位存在氯离子,螺纹根部应力集中部位产生应力腐蚀开裂,而阴极析氢反应的氢原子扩散并聚集到裂纹尖端,使得材料在较低应力水平发生微裂纹萌生和扩展,直至承载截面不足并在外力扭矩的作用下发生断裂。因此,该螺栓断裂的根本原因为氯离子引起的应力腐蚀开裂,而腐蚀过程的析氢反应促进了裂纹扩展。销孔扩大造成销钉未起到受力作用从而导致螺栓长期受到扭力是螺栓断裂的直接原因。

在更换蜗轮备件时,应明确销钉和螺栓的安装顺序,先确认销钉安装到位后,再安装螺栓,这样可以保证螺栓在打力矩的时候没有承受额外的挤压力。每次桥架丝杆齿轮箱更换下来后的检修工作中,需要将6颗蜗轮固定螺栓、两个定位销拆除,对其进行磁粉无损检测,排除螺栓、销钉本身的裂纹损伤。加强螺栓防咬防松剂、润滑脂、螺栓清洗剂等物品的化学成分等监督,尤其是氯的控制,满足化学品管理对杂质离子的要求。