空心鼓状多级孔钛硅氧化物的合成及氧化-吸附脱硫性能研究

2022-07-11臧甲忠于海斌李立青陈铁红

李 滨,臧甲忠,于海斌,王 欢,李立青,陈铁红

(1.中海油天津化工研究设计院有限公司,天津 300131;2.南开大学材料科学与工程学院)

超低硫燃料油的生产已成为一个事关人类健康 和生态环境的世界性问题[1]。传统加氢脱硫技术存在运行成本高、高氢气消耗量、脱除芳香性有机含硫化合物困难等问题,而且高温高压处理会降低油品的辛烷值,影响其燃烧性能[2]。因此,开发低成本、操作条件温和的新型脱硫技术具有十分重要的意义。

目前,已经出现了氧化脱硫、生物脱硫、吸附脱硫、萃取脱硫等多种脱硫方式[3]。其中,氧化脱硫是一种很有前景的超深度脱硫技术,其操作条件温和(低于100 ℃,常压)、无需消耗氢气、成本较低,并且对难以加氢处理的芳香性有机含硫化合物具有较高的催化活性和选择性[4-7]。在氧化脱硫反应中,含硫化合物被氧化成相应的极性较强的亚砜或砜类物质,再通过萃取、吸附等方式将其从燃料油中脱除,从而达到去除硫化物的目的[8]。

本文以表面活性剂和聚电解质为共模板剂,以正硅酸乙酯为硅源、TiOSO4为钛源,合成了具有不同骨架钛含量的多级孔结构二氧化硅材料。通过表征分析,所制备的含钛二氧化硅材料具有立方Pm-3n介观相态、多级介孔结构和较高骨架钛含量(质量分数约为6.2%)。在室温下,多级孔结构含钛二氧化硅材料表现出了优异的氧化脱硫活性。此外,反应结束后,极性较强的砜类产物吸附在催化剂表面,实现了燃料油的氧化-吸附一步法脱硫。

1 实验部分

1.1 原料与试剂

氯代十六烷基吡啶、正硅酸乙酯、过氧化氢溶液(质量分数为30%)、正辛烷、无水乙醇、二苯并噻吩(DBT)、二苯并噻吩砜、聚丙烯酸(平均相对分子质量为240 000,质量分数为25%)、硫酸氧钛、叔丁基过氧化氢、氨水(质量分数为25%),均为分析纯。

1.2 催化剂的制备

将0.01 mol硫酸氧钛溶于25 mL去离子水中,搅拌直至完全溶解。在冰水浴条件下加入0.04 mol过氧化氢溶液,持续搅拌2 h得到过氧钛酸溶液。

在室温下,0.54 g 氯代十六烷基吡啶溶解于25 mL 去离子水中,完全溶解之后加入7.5 g 聚丙烯酸水溶液,搅拌30 min;加入3.0 g 氨水,充分搅拌20 min,将反应混合物置于冰水浴中搅拌10 min,然后加入1.8 g 正硅酸乙酯和一定量的过氧钛酸溶液[n(Si)/n(Ti)分别为10、15、20],室温下继续搅拌60 min,将混合物转移至不锈钢反应釜中,密封,在80 ℃下静置反应2 d;反应产物经离心、干燥,550 ℃下焙烧6 h得到样品,并命名为HTSM-x(x为合成时加入前驱体的Si、Ti物质的量比)。

1.3 氧化脱硫反应

在间歇式磁力搅拌反应器中对催化剂氧化脱硫性能进行评价,并通过恒温水浴将反应器温度稳定在25 ℃。将100 mg 焙烧的含钛二氧化硅催化剂加入到20 g模型燃料油(500 mg/L DBT溶解于正辛烷)中,然后按照n(O)/n(S)为3 加入氧化剂(叔丁基过氧化氢),反应开始并计时,采用气相色谱(GC-FID)分析不同反应时间下的氧化过程。

1.4 催化剂表征

在Smart Lab 型X射线粉末衍射仪上(XRD),利用CuKα辐射(λ=0.154 18 nm)记录了粉末X射线衍射谱图。用JSM-7800 型场发射扫描电子显微镜(FESEM)测试样品的形貌信息。在JEM-2800 型透射电子显微镜上记录样品的孔结构信息,工作电压为200 kV,用于TEM 测试的样品超声分散在乙醇中,并滴在铜网上进行观测。在BELSORP-mini II型吸附分析仪上测定氮气吸附-脱附等温线,通过BET(Brunauer-Emmett-Teller)计算比表面积,通过BJH(Barett-Joyner-Halenda)方法计算吸附分支的孔径分布曲线。以硫酸钡为参比,利用2450 型紫外-可见光谱仪测量样品的紫外-可见光谱图。通过Jarrell-Ash ICP-9000 型电感耦合等离子体发射光谱仪测试样品中的实际钛含量。采用配置SE-54毛细管柱(直径为0.25 mm、长度为30 m)的气相色谱仪(GC-FID)分析氧化过程和氧化产物。

2 结果与讨论

2.1 结构与表征

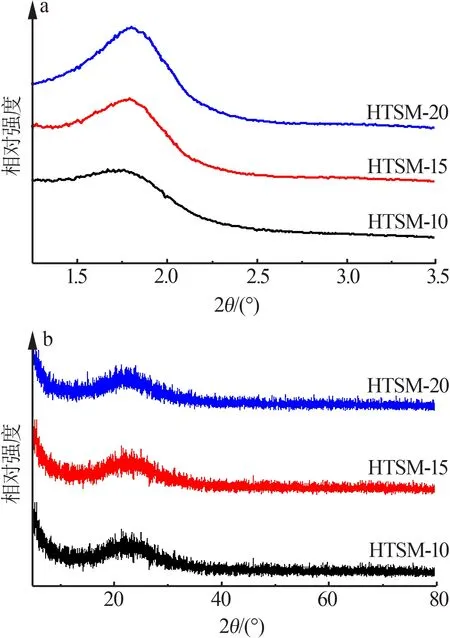

不同n(Si)/n(Ti)多级孔二氧化硅材料的小角XRD 衍射图如图1a 所示,结果表明,不同样品均出现了明显的衍射峰,可以归属为立方Pm-3n有序介观结构。随着钛含量的增加,其衍射峰强度有所减弱。样品的广角XRD 谱图(图1b)中,只出现了23°左右一个宽化衍射峰,对应于无定型二氧化硅的衍射峰,而没有出现任何钛物种对应的衍射峰。

图1 不同n(Si)/n(Ti)焙烧HTSM-x样品的XRD谱图Fig.1 XRD patterns of the calcined HTSM-x samples with different n(Si)/n(Ti)

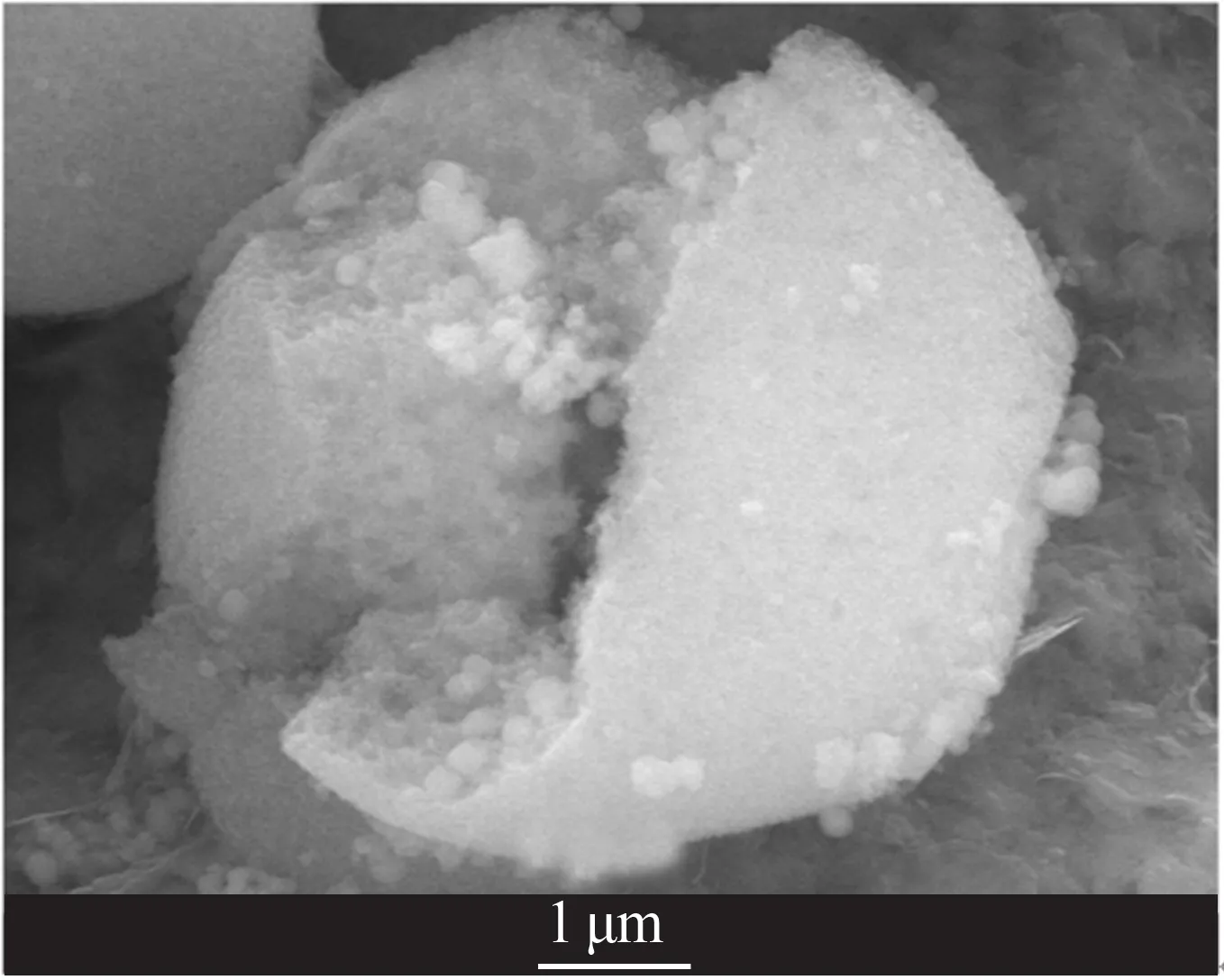

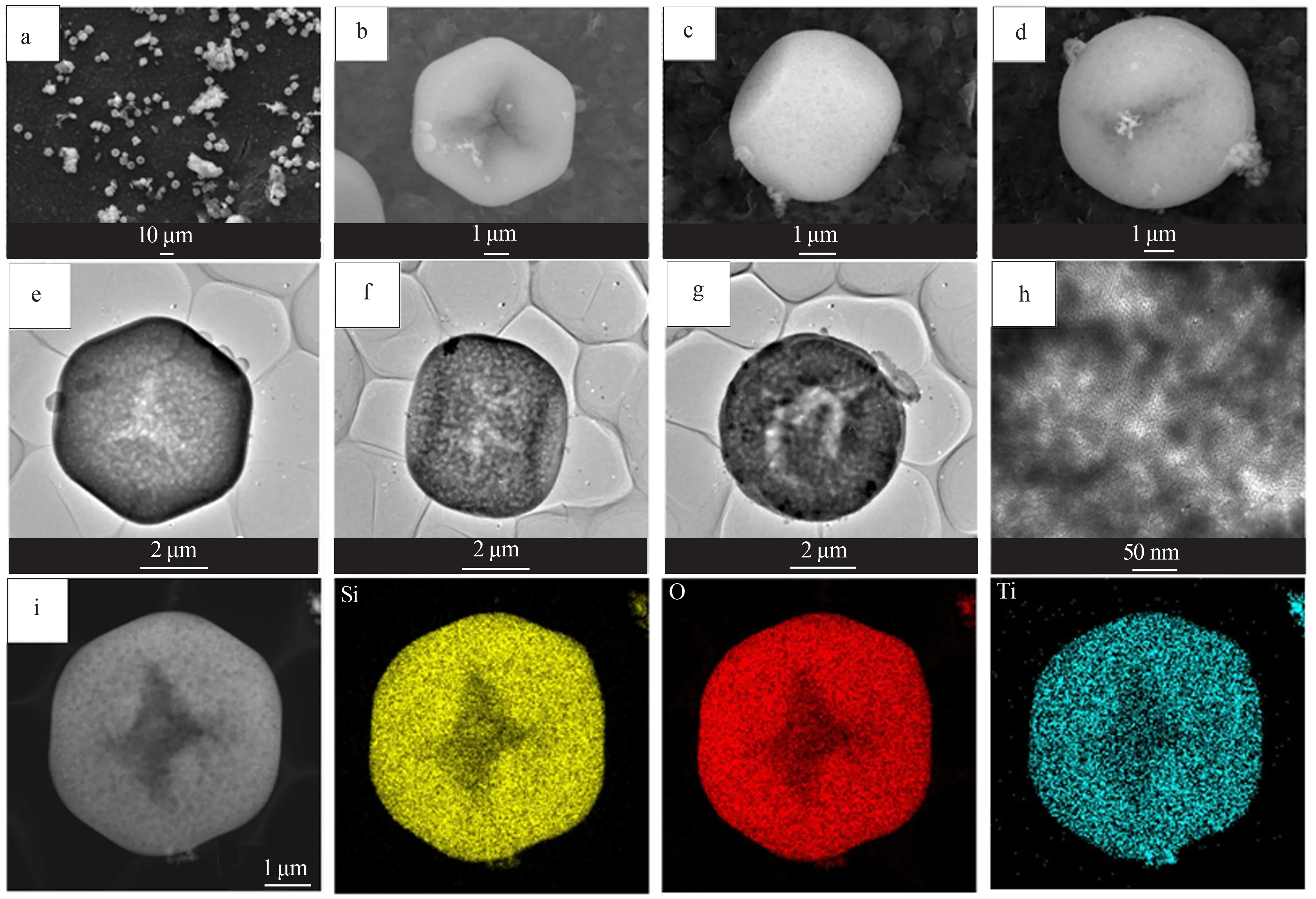

不同n(Si)/n(Ti)焙烧HTSM-x样品的SEM 照片如图2a~2d所示。从图2a~2d可以看出,随着样品中钛含量的增加,样品的形貌有所不同。当n(Si)/n(Ti)为20时,样品的形貌比较均匀,颗粒直径约为5µm(图2a),从其放大的SEM照片(图2b)中可以看到,HTSM-20 呈现出中间凹陷的正六边形形貌;当n(Si)/n(Ti)降低至15时,HTSM-15样品为典型的鼓状形貌,颗粒尺寸没有明显改变(图2c);进一步增加钛含量,当n(Si)/n(Ti)降低至10 时,所得到的HTSM-10样品呈现出直径为5µm中心塌陷的球体结构(图2d)。对样品HTSM-15 进行研磨处理,其SEM照片如图3所示,可以看到,鼓状颗粒的内部为空心结构,并且其中空结构壁厚约为1.5 µm、呈现出类海绵状。

图3 研磨处理之后的HTSM-15样品的SEM照片Fig.3 SEM image of HTSM-15 after grinding treatment

为了进一步分析样品的形貌和孔结构信息,对不同n(Si)/n(Ti)的样品进行透射电子显微镜分析。从TEM 照片(图2e~2g)中可以更加清晰地看到,不同钛含量样品均为中空结构,这与SEM照片中看到的颗粒中心塌陷形貌一致。此外,每一个样品颗粒内部还存在很多明暗相间的衬度,说明样品中存在较大的二次介孔结构。从较大放大倍数的TEM 照片(图2h)中看到颗粒内部存在规则排列的有序介孔,这与小角XRD中出现明显衍射峰的结果是一致的。

图2 焙烧HTSM-x样品的SEM照片(a、b—HTSM-20;c—HTSM-15;d—HTSM-10);TEM照片(e、h—HTSM-20;f—HTSM-15;g—HTSM-10)和TEM-EDS照片(i—HTSM-20)Fig.2 SEM images of calcined HTSM-x samples(a,b—HTSM-20;c—HTSM-15;d—HTSM-10);TEM images(e,h—HTSM-20;f—HTSM-15;g—HTSM-10)and TEM-EDS image(i—HTSM-20)

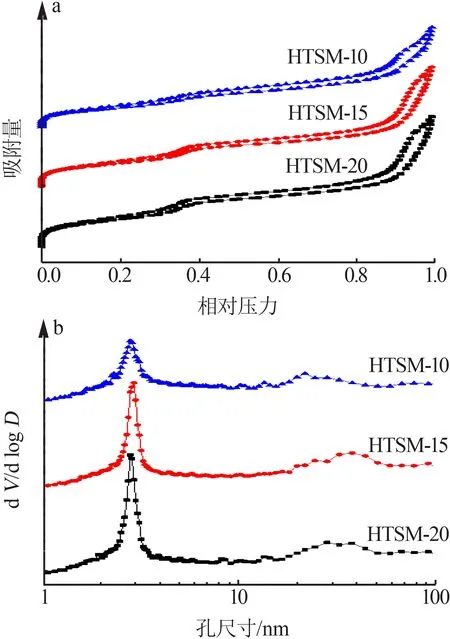

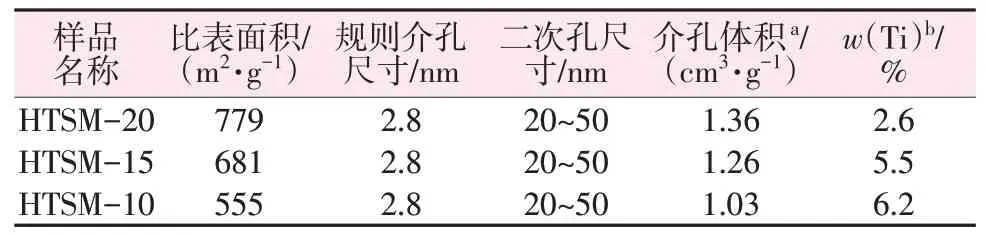

不同n(Si)/n(Ti)样品的氮气吸附-脱附等温线和孔径分布曲线如图4所示。焙烧后的HTSM-x样品均展现了典型的Ⅳ类吸附-脱附等温线,在相对压力为0.30~0.40 和0.70~0.98 时具有两个非常明显的吸附台阶,分别对应于有序介观结构的规则孔道(约为2.8 nm)和较大二次介孔结构(20~50 nm)。不同钛含量样品的物理和结构性质参数如表1 所示。由表1可以看出,随着钛含量的增加,样品的比表面积由779 m2/g 减小到555 m2/g,介孔孔体积由1.36 cm3/g 减小到1.03 cm3/g,这主要是由于较多钛源的加入导致所得钛硅氧化物的孔道结构发生部分坍塌。但是不同钛含量的样品均具有二次介孔结构和较高的比表面积,因此比表面积的差异对催化活性造成的影响是可以忽略的。

图4 不同n(Si)/n(Ti)样品的氮气吸附-脱附等温线和孔径分布曲线Fig.4 Nitrogen adsorption-desorption isotherms and pore size distribution curves of the calcined samples with different n(Si)/n(Ti)

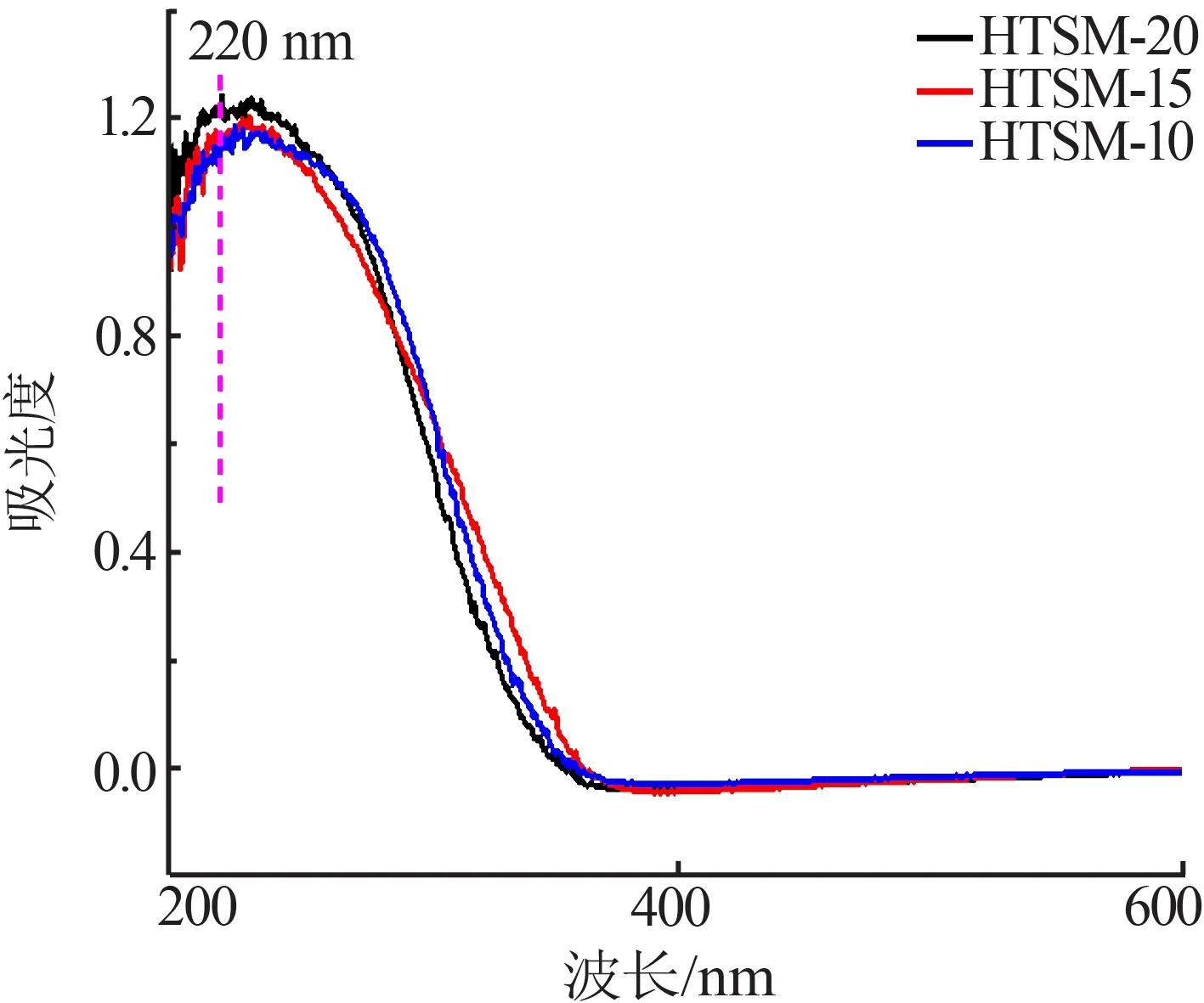

样品HTSM-20的TEM-EDS图如图2i所示。由图2 i可以看到,Si、O以及Ti元素均匀分布于整个微米级颗粒中,并没有明显的聚集现象。由电感耦合等离子体光谱(ICP)表征结果得到样品中的实际Ti含量,并总结于表1中。由表1可以看出,随着投料n(Si)/n(Ti)的减小,样品中钛含量逐渐增加,其中,HTSM-10 中钛含量高达6.2%(质量分数)。为了进一步分析样品中Ti元素的配位状态,对焙烧样品进行了紫外-可见光谱表征,结果见图5。由图5可知,不同n(Si)/n(Ti)的样品中均只在220 nm 波长处出现一强吸收峰,表明了样品中钛元素主要是以四配位的形式存在的[9-10],其结构如图6所示。

表1 不同n(Si)/n(Ti)多级孔二氧化硅的物理和结构性质参数Table 1 Structural and texture parameters of hierarchically mesoporous silica with different n(Si)/n(Ti)ratios

图5 焙烧样品HTSM-x的紫外-可见光谱图Fig.5 UV-vis spectra of calcined HTSM-x samples

图6 四配位Ti物种的结构Fig.6 Structure of tetrahedral-coordinated Ti species

2.2 氧化脱硫性能

考察了不同n(Si)/n(Ti)样品在室温下的氧化脱硫性能,反应条件为将20 g 500 mg/L 模型油、100 mg 催化剂,在25 ℃、n(O)/n(S)=3 的条件下,每个样品重复测试3 次,并记录平均转化率,结果如图7所示。由于四配位骨架钛物种是氧化脱硫反应的有效活性位点,因此,四配位钛的数量与催化活性具有明显的相关性,随着样品中钛含量的增加,其氧化脱硫性能逐渐增强。其中,钛含量最高(质量分数为6.2%)的样品HTSM-10 具有最佳催化活性,在10 min 内即可实现模型油中DBT 的完全催化氧化,钛含量较低的样品HTSM-20和HTSM-15的催化活性较差,需要20 min DBT 的转化率才可达到100%。根据文献[11]报道,四配位Ti物种催化氧化剂发生分解,生成活性自由基,自由基将含硫化合物DBT氧化成为二苯并噻吩砜。

为了判断该氧化反应的氧化产物类型,将二苯并噻吩砜溶解于乙醇中,并进行气相色谱分析。如图8a 所示,在保留时间为1.332 min 和6.962 min 时分别出现了乙醇和二苯并噻吩砜的信号峰。使用之后催化剂的乙醇洗涤液的气相色谱谱图(图8b)中出现与二苯并噻吩砜保留时间一致的信号峰,由此可以确定该催化体系氧化产物为二苯并噻吩砜。此外,笔者课题组发现,当催化反应结束之后,将催化剂从固-液混合体系中分离得到澄清的模型油,而模型油中二苯并噻吩砜的含硫量仅为由实际加入的DBT 含量计算的理论总量的15%,猜测其余砜产物可能吸附在催化剂表面。所以,将分离的催化剂置于无水乙醇中并充分搅拌洗涤,结果显示,气相色谱检测二苯并噻吩砜的含量接近于理论总量的85%,充分说明了含钛二氧化硅催化剂对氧化产物砜具有强吸附作用,实现了燃料油中含硫化合物的氧化-吸附一步法脱除。根据文献[12]报道,氧化产物砜具有强极性,与二氧化硅表面的硅羟基形成氢键作用,导致砜类产物吸附在催化剂表面,但钛硅氧化物催化剂的结构、形貌仍保持不变。

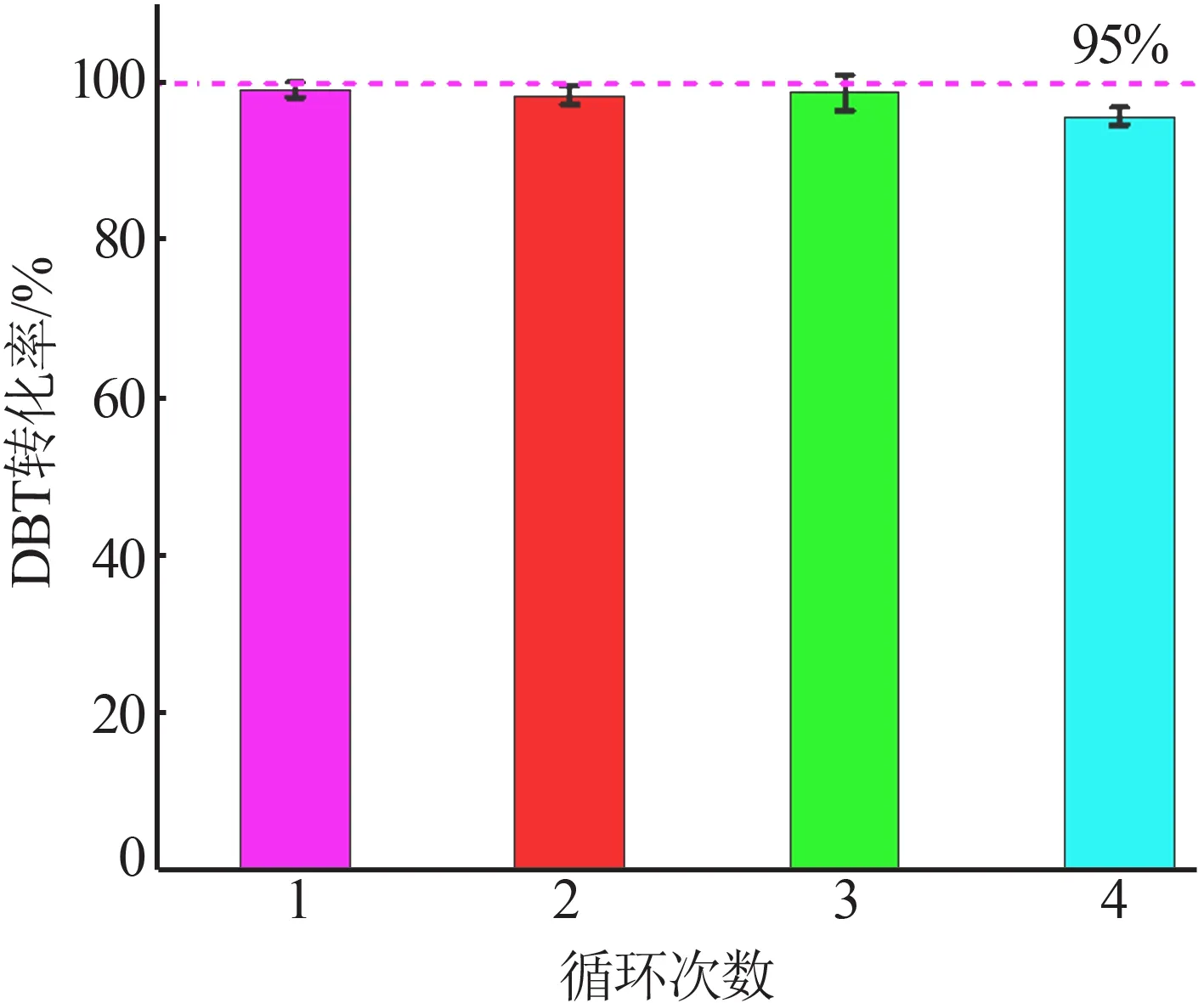

在工业过程中,催化剂的重复利用性能是衡量其性能的重要标准。由于DBT 转化为相应砜之后很容易吸附在催化剂表面,覆盖了部分钛活性位点,从而导致催化剂失活,因此,将反应之后的催化剂进行离心、干燥、焙烧处理获得再生含钛二氧化硅催化剂。在25 ℃、n(O)/n(S)=3 的条件下,100 mg HTSM-10 在10 min 内对20 g 500 mg/L 模型油的反应转化率(重复测量3次的平均转化率)以及循环次数如图9所示。由图9发现样品循环利用3次,DBT的转化率接近100%,说明HTSM-10 具有很好的结构稳定性和循环利用性能。当循环利用4 次之后,DBT的转化率有所降低,但仍然能够达到95%,可能是多次洗涤-焙烧过程导致催化剂部分孔道结构坍塌造成的。此外,采用乙醇多次洗涤脱除催化剂表面吸附的砜类产物,也可以获得再生催化剂,其循环催化活性与焙烧再生催化剂基本一致。

图9 HTSM-10连续重复使用4次的氧化脱硫活性Fig.9 The oxidative desulfurization activity of HTSM-10 after four reuses

3 结论

本文采用软模板法合成了具有较高骨架钛含量(质量分数为6.2%)和多级孔结构的含钛二氧化硅材料。其中,高骨架钛含量为催化反应提供了丰富的活性位点,多级孔结构大大提高了反应物与活性位点的可接近性。在25 ℃下,含钛二氧化硅表现出非常优异的氧化脱硫催化活性,加入100 mg含钛二氧化硅催化剂,10 min 之内即可将20 g 500 mg/L DBT 完全转化成为相应砜类产物,达到目前文献报道的最佳活性水平。在该反应条件下,含钛二氧化硅重复使用4 次之后,仍然能够将95%的DBT 催化转化。此外,含钛二氧化硅对氧化产物砜具有很强的吸附作用,能够实现氧化-吸附法一步脱硫,无需对氧化产物进行吸附、萃取等二次处理。