红外焦平面探测器键合和剪切可靠性试验研究

2022-07-10刘若冰喻松林毛京湘陈洪雷

刘若冰,王 爽,陈 勤,喻松林,毛京湘,陈洪雷

(1.中国电子技术标准化研究院,北京 100007;2.华北光电技术研究所,北京 100015;3.昆明物理研究所,云南 昆明 650223;4.中国科学院上海技术物理研究所,上海 200083)

1 引 言

红外焦平面探测器制冷组件的质量和可靠性对整个红外成像系统的性能至关重要,也是目前制约其工程化应用的主要因素。目前红外焦平面探测器各相关标准中规定的可靠性试验,主要是对最终组件进行工作或贮存试验,对工艺过程中的可靠性水平暂无规定。红外焦平面探测器的质量和可靠性与其制造过程密切相关,对探测器的评价不仅是对封装后组件的评价,还应结合工艺过程控制要求,解决质量和可靠性隐患。

红外焦平面探测器制冷组件的关键零部件包括焦平面芯片、杜瓦和制冷机/器,由于影响各个零部件可靠性的因素不同,难以对整体制冷组件直接进行可靠性评价。法国Sofradir公司首先建立了制冷组件的可靠性串联模型,将制冷组件的可靠性考核分解到焦平面芯片、杜瓦和制冷机/器的考核中[1]。本文对焦平面芯片和杜瓦的失效模式及其对应的可靠性试验方法进行了分析研究,对目前标准中缺失的引线键合强度和芯片剪切强度考核,选取典型样品进行了摸底试验,以探索目前产品制造工艺过程的质量和可靠性水平,相关研究结果得到了红外焦平面探测器相关生产和使用单位的认可。

2 失效机理及考核试验分析

2.1 探测器芯片

红外焦平面探测器混成芯片类似于半导体集成电路,所不同的是作为光电探测用的焦平面阵列芯片材料不是单晶硅,而是多样化的红外功能材料,包括以碲镉汞为代表的合金半导体材料、以锑化铟为代表的化合物半导体材料等。对于探测器混成芯片来说,主要失效模式一方面是铟柱开裂,导致铟柱互连结构疲劳失效,盲元增加;另一方面是像元性能退化导致信号变小或噪声增大,从而导致芯片失效。

2.1.1 铟柱互连疲劳失效

铟柱互连是实现焦平面阵列芯片与读出电路芯片之间电连接的关键工艺,其失效是探测器芯片工作过程中的主要失效机理。由于红外探测器芯片需要在80 K左右甚至更低的温度下工作,每次工作都经受室温至低温再至室温的温度冲击。焦平面芯片材料和硅读出电路芯片材料间存在较大的热膨胀系数差异(常见的碲镉汞芯片的热膨胀系数约4.9×10-6K-1,硅读出电路芯片的的热膨胀系数约2.6×10-6K-1),大阵列芯片互连后,每次工作的温度冲击带来的伸缩应力很大,连接焦平面芯片和读出电路芯片的铟柱会承受一个周期的剪切应力,频繁的高低温冲击会造成探测器盲元的增加乃至失效。

由此可见铟柱互连失效的敏感应力主要是产品开关机过程造成的温度冲击。 针对这一失效机理,相关通用规范标准规定了探测器组件的开关机寿命试验,或在生产工艺过程中对芯片进行“室温——液氮”温度冲击试验,以模拟组件使用过程中的反复开关机情况。

2.1.2 像元性能退化

焦平面芯片经过较高温度或较长时间贮存后,像元性能有时会发生退化。像元性能退化与提高温度有关,一般认为温度越高,退化速度越快,为此可以利用提高温度作为可靠性试验的加速应力。对于探测器制冷组件来说,由于焦平面芯片需要在深低温下工作,以提高温度作为工作寿命试验的加速应力无法执行,故对于焦平面芯片一般以提高温度作为贮存寿命试验的加速应力进行。但在焦平面混合芯片真空封装进杜瓦后,无法再对芯片单独试验,故针对此失效模式的可靠性考核方法,一般是随杜瓦组件整体进行高温贮存试验。目前已有红外焦平面探测器相关通用规范对高温贮存寿命试验进行了规定,高温(70±3)℃,累计贮存时间1500 h。

2.2 杜瓦组件

红外焦平面探测器杜瓦组件在结构特点上,是由探测器混成芯片、低温粘接胶、引线基板,以及金属支撑结构等组成的多层材料体系[2]。杜瓦内部需要在一定的时间范围内维持必要的高真空,才能使制冷机通过冷头将芯片冷却到工作温度,否则探测器混合芯片将无法正常工作。对于杜瓦组件来说,杜瓦真空失效、电学引线失效、探测器混成芯片粘接失效是主要失效模式。杜瓦组件的质量和可靠性控制主要应考虑真空保持时间、混成芯片对基座的粘接强度、引线焊接的牢固性等问题。

2.2.1 真空失效

漏气和零部件内表面放气是导致杜瓦真空度下降的主要失效机理[3]。根据近年行业积累的研制数据,目前的工艺水平能保证杜瓦的总体漏率处于较小的水平(一般小于5×10-13He·atm·cc/s),在杜瓦结构不发生物理破坏导致更大的漏气情况下,杜瓦的漏率对真空寿命的影响较小,内部表面放气是真空失效的更主要原因[3]。

杜瓦内部的探测器芯片及其他零部件在大气环境下溶解、吸附了一些气体,且在进行焊接组装前,需要用石油醚、丙酮、无水乙醇等有机溶剂进行表面处理以去除机械加工过程中引入的污染,这些溶剂同样被吸附于零部件表面。吸附气体和残余溶剂随着时间的推移缓慢释放,会使杜瓦真空度降低、热耗增大,影响杜瓦的真空寿命。气体放气速率除了与材料、制造工艺、预处理有关外,环境温度也是影响放气速率的重要因素,温度越高,放气速率越大。对材料进行真空、高温烘烤除气可使吸附气体大量脱附。但由于探测器混成芯片的特性决定了组件排气烘烤温度不可能太高(通常不超过90 ℃),导致杜瓦组件在常温贮存条件下仍然有不可忽略的放气,这是影响杜瓦组件的真空寿命的主要因素[3]。贮存温度越高,放气率越大,组件的真空寿命明显降低。因此可以利用提高贮存温度作为加速应力,来进行杜瓦组件真空寿命加速试验,故针对此失效模式的可靠性考核方法也是进行高温贮存试验。

2.2.2 引线键合失效

电学引线键合失效是指引线的焊接失效导致的电学连接失效。红外焦平面探测器混成芯片由焦平面芯片和读出电路芯片互连组成,一般产品结构中,焦平面芯片位于顶层,硅读出电路芯片位于下方,读出电路芯片的外边框比焦平面芯片略大一圈,整个混成芯片的电学接口是通过位于读出电路芯片上的引线焊接输出的。焦平面探测器混成芯片通过低温胶粘在基板上,基板再粘在杜瓦冷指上。基板和杜瓦引线环通过引线键合,引线环再与外围图像处理电路相连,从而将探测器芯片输出的电学信号输出到外部。

以上引线焊接一般采用超声焊接,超声焊接本身属于损伤焊接,焊接工艺过程对基底材料和焊接引线材料都会造成一定损伤。探测器杜瓦组件在运输、工作时,振动、冲击等力学环境下键合引线断裂、焊点脱键以及虚焊等是电学引线失效的主要失效机理。

针对这一失效机理,在生产工艺过程中应对引线键合强度进行直接测试,以评估工艺的可靠性。红外焦平面探测器组件厂商已开展引线键合强度测试等相关研究,积累了较丰富的试验数据,但尚未形成相关标准,因此目前红外焦平面探测器相关通用规范或试验方法标准中暂无该试验的相关要求。

2.2.3 芯片粘接失效

红外焦平面探测器混成芯片通过低温胶粘在基板上,基板再粘在杜瓦冷头上。探测器组件贮存时,在热环境下基板与芯片热失配导致粘接胶疲劳劣化是粘接失效的主要失效机理,尤其是探测器芯片工作需在液氮温度下进行,粘接剂也会随着芯片工作开关机,不断经历室温和液氮温度的冲击,会对其牢固性造成影响。同时探测器在运输和工作中强振动和冲击也有可能导致粘接失效。

目前相关通用规范或试验方法标准中暂无关于红外焦平面探测器芯片剪切强度试验的相关要求,红外探测器主要厂商对于芯片粘接强度一般不进行直接考核,多是通过间接验证的方式,如对粘接剂的粘接强度进行工艺验证,对粘接剂进行室温和液氮下的温度冲击试验,或对组件成品进行振动等机械试验。

3 引线键合强度试验研究

3.1 引线结构与键合工艺特点

引线键合作为红外焦平面探测器可靠性封装技术基础之一,是红外焦平面探测器组件化、实用化及工程化的关键工艺,随着焦平面阵列输入/输出密度不断加大,速度不断加快,焦平面探测器引线键合的难度也越来越大,且易出现失效问题。探测器芯片和杜瓦内部结构引线键合涉及两个部位,其一是读出电路芯片—基板键合(内引线),其二是基板—引线环键合(外引线),如图1所示。

图1 探测器内部引线键合结构示意图

引线键合工艺有热压键合、超声键合和热超声键合三种工艺。对于焦平面探测器来说,由于受封装材料和工序温升的限制,一般采用超声键合工艺。超声键合工艺一般有球焊和楔焊两种形式,球焊键合速度快,对焊盘冲击作用小,楔焊能够实现超细间距键合,对表面污染物不敏感,但操作较为复杂[4]。目前红外焦平面探测器球焊和楔焊两种形式都有广泛采用,根据焊接特点,一般内引线较多采用楔焊,外引线较多采用球焊,示意图如图2所示。

(a)超声球焊

(b)超声楔焊

目前国内主流红外焦平面探测器制冷组件使用的键合丝主要由金丝、硅铝丝、铂铱丝等贵/贱金属复合丝材组成,键合丝直径为25 μm或50 μm,焊盘材质主要为铝或金。

硅铝丝键合成本低廉、适应性强、工艺简单,在引线互连中应用广泛。铝丝的电导和热导性能良好,抗蚀能力强,能与芯片的金属层形成良好的结合且稳定性强。但铝在高温下容易氧化,而所形成的氧化膜在引线键合过程中会对焊点的成形产生很大的影响,从而降低产品的质量;另外,与金相比铝的机械性能较差,拉伸强度低,易在键合处产生疲劳断裂,耐热性较低,生产工艺中容易产生引线下垂等失效[5]。目前铝丝键合以楔形键合为主。通过分析发现目前使用硅铝丝进行键合的红外焦平面探测器多为星载等航天用产品,其工作的环境温度相对稳定,使用硅铝丝能够满足器件的可靠性需求。

金丝键合材料的强度、延伸率较高,工艺稳定性好,能更好的抵抗封装冲击力和封装材料热膨胀力,但金丝制作成本较高,且和铝化学亲和力较强,当金线与铝焊盘的键合界面处于高温环境下时,易产生金属间化合物,导致键合界面形成较大应力而开裂,或在键合界面形成柯肯德尔孔洞以及裂缝,影响键合强度,降低可靠性。此外,金丝耐热性较低,而金的再结晶温度较低(150 ℃),也会导致高温环境下产品可靠性降低[5]。

对于焦平面探测器来说,为了获得可以接受的制冷时间,必须相应地降低热容量。因此焦平面探测器的引线选用除了确保连接的可键合性和可靠性外,还要兼顾考虑引线热负载的要求[4]。

除金丝和硅铝丝外,很多红外焦平面探测器芯片的外引线选择使用铂铱丝,这主要是由于铂铱丝不仅抗拉强度大,而且相对于金丝来说承载的电流小,导热系数小,可以减小基板和杜瓦引线环之间的漏热,从而降低给制冷机带来的热负载,提高制冷机的工作效率。由于探测器芯片内引线位于真空杜瓦内部,不涉及漏热问题,故内引线一般无需使用铂铱丝。

3.2 试验研究

3.2.1 试验方法与合格判据

目前红外焦平面探测器相关标准中暂无对于引线键合强度试验方法的统一标准。主要厂商在内部评估引线键合强度时,主要参照微电子器件试验方法标准中键合强度试验进行。

该试验方法中给出了几种常用引线成份和直径的键合丝的最小键合强度判据,但其中并无铂铱丝的判据,目前国内主流生产厂商对于25 μm铂铱丝的键合强度判据一般根据实际应用的经验值规定,范围约15~17 gf。几种常见键合丝的材料及其力学性能,归纳如表 1所示,从表1中可以看出,铂铱丝的延伸率最大,且其抗拉强度远大于金丝、硅铝丝,可达金丝的4倍~5倍。通过对比铂铱丝与金丝和硅铝丝的抗拉强度倍数关系(约4~5倍),依据标准中给出的金丝和硅铝丝最小键合强度判据(25 μm金丝为3.0 gf,25 μm硅铝丝为2.5 gf),同比换算得到25 μm铂铱丝最小键合强度判据约为12.5~15 gf,结合目前生产厂商内控的判据水平,初步将25 μm铂铱丝最小键合强度判据明确为15 gf。

表1 键合材料抗拉强度及延伸率

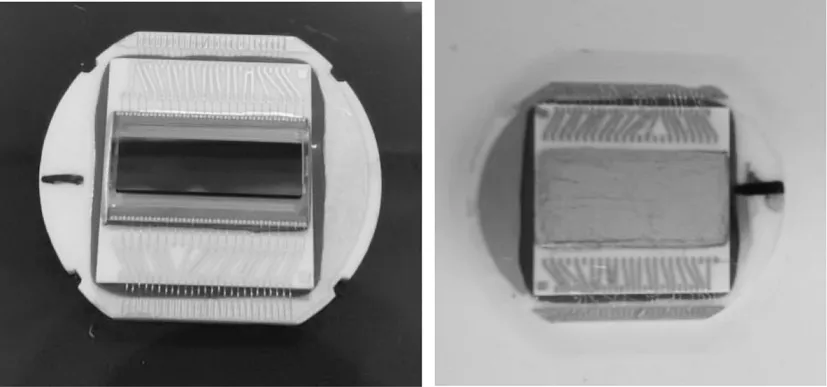

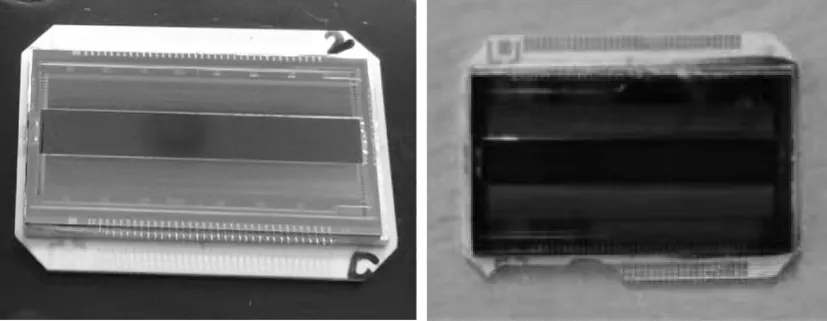

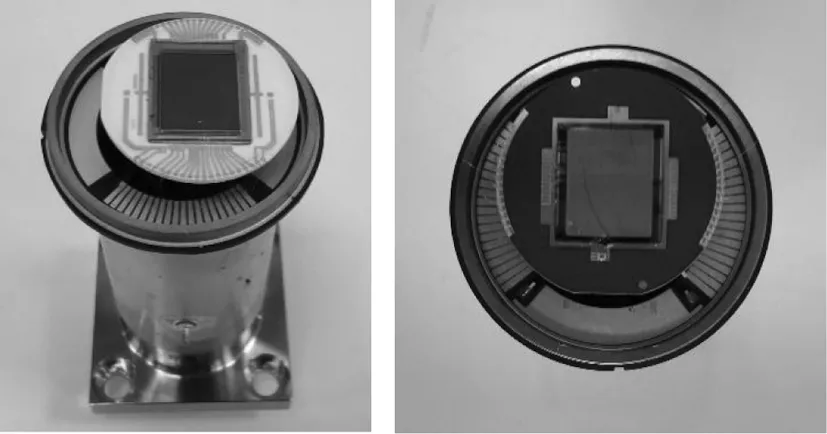

本研究选取了来自不同厂商的23只红外焦平面探测器制冷组件样品,按照以上方法对引线键合强度进行试验。部分样品为带基板的焦平面探测器芯片,只包含内引线,部分样品为带杜瓦外壳和引线环的杜瓦组件,既包含内引线又包含外引线,全部样品照片如图3所示。本次试验对其中23只样品进行了内引线的键合强度试验,对其中7只样品进行了外引线键合强度试验。

图3 引线键合强度试验样品照片

3.2.2 25 μm金丝楔焊内引线

共12只样品进行了试验,每只样品焊盘材料相同,读出电路焊盘为铝,基板焊盘材料为金。试验中对每只样品随机选取15根键合丝,根据GJB548B的判据,最小键合强度合格判据3.0 g。

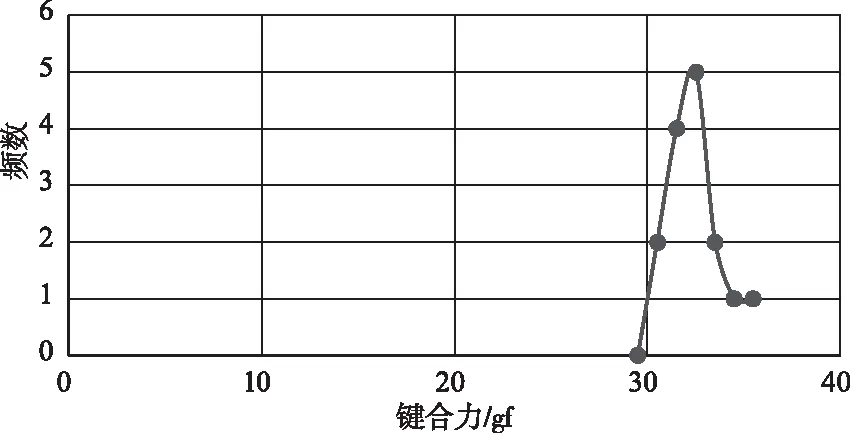

对2a、2b和2c样品进行统计分析,如图4所示,不同样品间的数据差异较大。理想情况下,同一生产单位同一时期同一型号产品的键合强度数据应近似服从正态分布,从图中可以看出,2a、2b和2c样品统计分析后,出现了多个键合强度频数较大的力值,分布较为离散,且数据分布范围较大、不够集中,表明工艺一致性较差,不同样品之间存在差异较大,因此工艺稳定性有待提高。

图4 2a、2b、2c样品键合强度数据分布情况

3.2.3 50 μm金丝球焊内引线

选取1只探测器样品进行了试验,读出电路焊盘为铝,基板焊盘材料为金。对样品随机选取15根键合丝进行试验。根据GJB 548B的判据,最小键合强度合格判据7.6 gf。试验结果有一根丝不合格,断裂模式为芯片上的键合脱落,考虑键合界面形成金铝化合物导致键合力较弱,即在温度应力下,界面由于Au、Al相互扩散,产生了界面金属间化合物(IMC),随着温度的升高和键合时间的增加,IMC层厚度增加,从而使接触电阻增加,键合强度下降。金铝键合是行业内普遍关注的一个可靠性问题,目前,对于功率器件普遍要求对产品金铝键合的可靠性进行分析评价。

该样品的键合丝断裂模式大部分为非芯片上的键合脱落,即金键合丝和基板上的焊盘界面脱键,基板上的焊盘材质也为Au。出现这种情况的原因可能有:①基板上焊盘的Au层较厚,在键合时,键合力度不够,未把焊盘上的金打穿,即未形成Au-Ni键合;②50 μm金丝本身的强度大于基板上的金金键合强度。

3.2.4 50 μm硅铝丝楔焊内引线

选取5只样品进行试验,每只样品焊盘材料相同,读出电路焊盘为铝,基板焊盘材料为金。

每只样品根据引线数不同分别进行试验,最小键合强度合格判据5.4 gf。试验结果4只样品合格,1只样品不合格。键合丝的大部分断裂模式主要为在颈缩点处引线断开,颈缩点为一根键合丝的应力集中点,一般为发生键合丝断裂的主要位置,可见硅铝丝自身的抗拉强度对键合强度的影响较大。其次,有少部分键合丝的断裂模式为非芯片上的键合脱落,考虑为硅铝丝和基板焊盘的键合强度较弱,基板焊盘材料为金,因此也考虑形成的金铝IMC层对键合强度的影响。

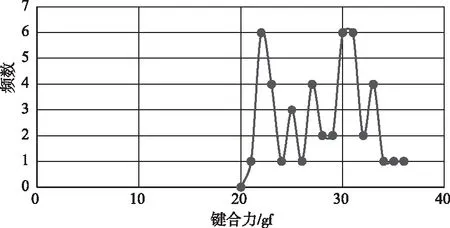

对某一合格的典型样品14的测试数据进行统计分析如图5所示,横坐标为键合力(单位gf),纵坐标为频数,可以看出,50 μm硅铝丝的键合强度在17 gf(均值)处呈近似正态分布,数据一致性较好,说明该工艺的一致性和稳定性较好。

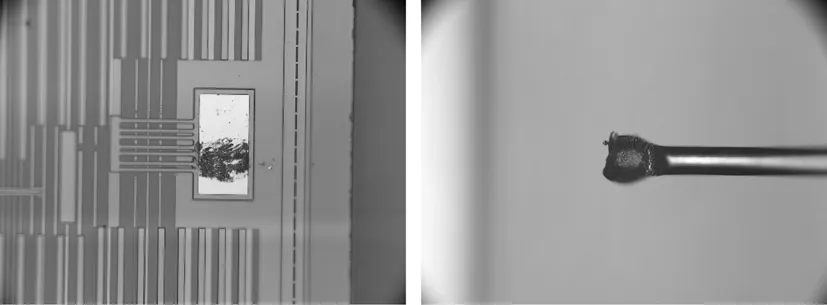

图6、图7分别为芯片上的键合脱落和基板上的键合脱落显微镜下形貌,从图中可以看出芯片和基板上的分离界面较为粗糙,仍有部分键合材料残留,键合界面存在着一定的键合力,且键合强度满足判据要求。

图5 样品14键合强度数据分布情况

图6 样品14芯片上的键合脱落显微镜下形貌

图7 样品14基板上的键合脱落显微镜下形貌

不合格的样品15有9根键合丝测试结果不合格,断裂模式均为非芯片上的键合脱落,考虑键合丝材质为Al,基板焊盘材料为金,可能存在影响键合强度的IMC层,从而导致键合失效。其他合格数据的键合丝断裂模式也均为非芯片上的键合脱落,且键合数据仅比判据大一些,考虑该样品可能经历过高温或者长期贮存,使得金铝键合强度大幅下降。图8为样品15基板上的键合脱落显微镜下形貌,从图中可以看出芯片和基板上的分离界面较为光洁、键合材料残留较少,说明该样品整体键合强度偏低。

图8 样品15基板上的键合脱落显微镜下形貌

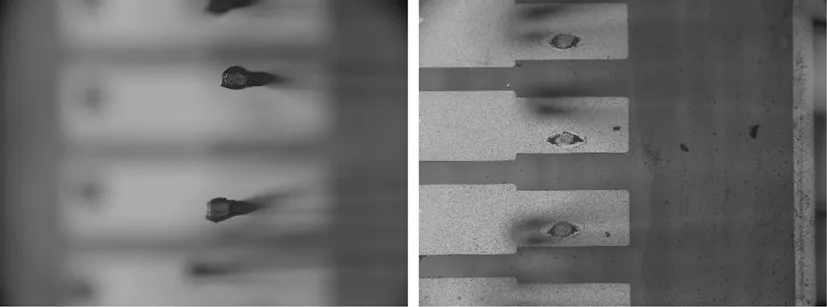

3.2.5 25 μm铂铱丝球焊外引线

共4只红外焦平面探测器样品进行了试验,每只样品焊盘材料相同,基板和引线环焊盘均为金。

每只样品根据引线数不同分别进行试验,最小键合强度合格判据为15.0 gf。试验结果3只样品试验合格,1只样品9号不合格。不合格样品的断裂模式大多为非芯片上的键合脱落,与其他三只样品不同,考虑键合工艺的影响因素较大。

图9为25 μm铂铱丝超声球焊键合脱落显微镜下形貌,大部分铂铱键合丝的断裂模式为在颈缩点处引线断开,可见铂铱丝自身的抗拉强度对键合强度的影响较大,其次考虑铂铱丝和基板焊盘的金层间的键合强度。对合格样品10号样品测试结果进行统计分析,如图10所示,可以看出,25 μm铂铱丝的键合强度近似符合正态分布,三只合格样品10~12号样品统计分布结果如图11所示,可见,不同样品的键合强度数据分布较为离散,一致性较差。

图9 25 μm铂铱丝键合脱落显微镜下形貌

图10 样品10键合强度数据分布情况

图11 样品10、样品11、样品12键合强度数据分布情况

综上所述,除个别样品存在金铝键合界面、铂铱键合丝和金焊盘之间的键合界面因环境等因素影响,产生退化,导致界面结合强度降低,从而影响键合强度的情况之外,大部分产品的键合强度是满足试验方法及判据要求的,证明了主要生产单位的可靠性满足要求。但从数据统计分析的结果上看,部分产品的键合强度工艺一致性较差,这在对比同一生产单位同一型号不同批次数据时,尤为明显,批次产品的工艺水平一致性代表了生产线的长期维持稳定的能力,研制单位应注重工艺过程控制,提高产品工艺一致性,从而提高可靠性。

4 芯片剪切强度试验方法研究

4.1 试验方法与合格判据

芯片剪切强度是半导体器件破坏性物理分析试验的一部分,目的是确定半导体芯片与安装的管座或其他基板连接的牢固性,主要考核附着材料的性能,是否能把芯片牢固安装在管座或其他基板上。本试验从使用的角度上讲是为了评价半导体芯片的粘接强度能否满足使用过程中环境应力的要求,如航天器在发射、回收过程中产生的振动应力、冲击应力、离心力或加速度都会对芯片的粘接产生影响[6],对探测器制冷组来说,还包含了在工作和贮存时高低温度冲击作用下对粘接胶性能的影响。

红外焦平面探测器芯片在杜瓦中的固定方式是通过粘接剂粘在基板上,基板一般多用陶瓷或玻璃,芯片牢固得粘接在基板上是保证探测器组件正常工作的必要条件。由于芯片工作时杜瓦内的温度一般低至80K甚至更低,粘接剂多使用特殊的低温胶,其在高低温冲击和机械环境下的稳定性和可靠性对探测器组件正常工作至关重要,如果芯片粘接不牢在使用中脱落,就会造成探测器组件的致命性失效[6]。

目前主要的红外焦平面探测器组件厂商一般不直接对探测器芯片进行芯片剪切强度试验,而是通过间接验证的方式确定芯片和基板连接的牢固性,一般会对粘接剂的粘接强度进行工艺验证,对每批次产品抽样进行温度冲击试验(如液氮冲击、烘箱高温烘烤)等。对粘接剂进行温度冲击试验的温度下限达到一般探测器芯片的工作温度,即组件工作时杜瓦腔体内的温度,温度上限覆盖任务剖面,以此来覆盖探测器组件在贮存和工作时低温环氧胶可能经历的温度冲击范围。

鉴于目前行业内均未对探测器芯片直接进行剪切强度试验,针对红外焦平面探测器芯片和低温胶的特殊性,为了摸底目前国内芯片和基板粘接工艺的强度水平,开展了芯片粘接强度试验的研究。本试验参考MIL-STD-883的试验方法和判据,结合红外焦平面探测器组件使用的低温胶材料特性,将失效判据定为:

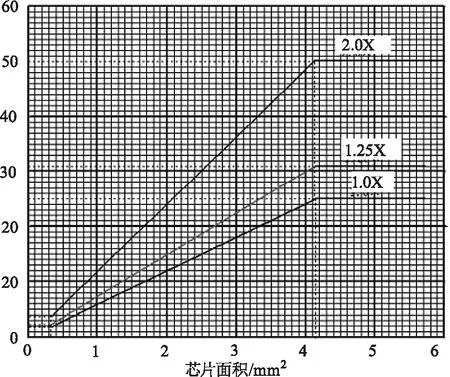

(a)达不到图12中1.0倍曲线所表示的剪切强度要求;

(b)发生分离的力大于图12中表示的最小强度(1.0倍力)曲线所对应的力,但是小于图12中2倍力曲线所对应的力,同时残留粘接材料面积小于附着区面积的75%。

图12 微电子器件芯片剪切强度判据

分离模式分离模式划分A、B、C三种:分离模式A为芯片被剪切掉,底座上残留有硅碎片;分离模式B为芯片与芯片附着材料间脱离;分离模式C为芯片与芯片附着材料一起脱离底座。

4.2 试验结果分析

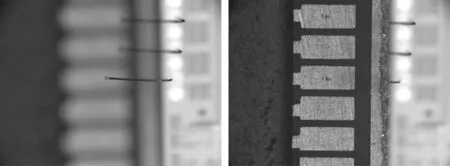

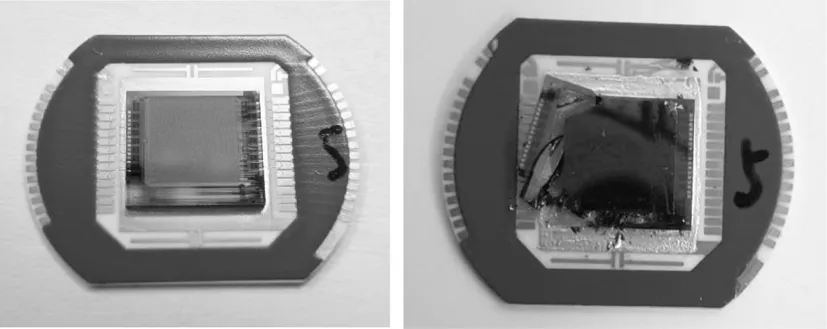

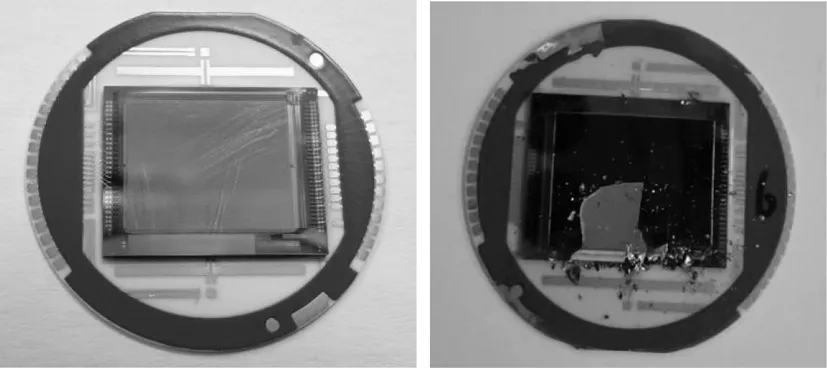

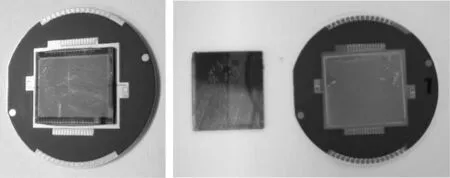

由于红外焦平面探测器芯片和杜瓦组件尺寸较大,且多为定制,外形不统一,很多样品无合适夹具固定,故试验样品选取难度较大,本试验选取来自国内不同厂商的8只样品进行芯片剪切强度摸底试验。部分样品为带基板的焦平面探测器芯片,部分样品为带杜瓦的杜瓦组件。样品的试验结果汇总如表 2所示,样品及试验结果图片如图13~20所示。

图13 1号样品及试验结果

图14 2C号样品及试验结果

表2 芯片剪切强度试验结果汇总

图15 5号样品及试验结果

图16 6号样品及试验结果

图17 7号样品及试验结果

图18 8号样品及试验结果

图19 9号和11号样品及试验结果(冷指变形)

图20 13号样品及试验结果

相对于集成电路芯片来说,红外焦平面探测器芯片的面积一般较大,随着线阵和面阵规模的不断扩大,芯片面积也变得更大,从表2可以看出,最小的面阵规模128×128阵列的探测器芯片面积也达到30 mm2以上。按照图12给出的剪切强度判据,若附着区面积大于4.13 mm2,被试件承受的最小作用力应为24.5 N或其倍数(2倍力为49 N),全部样品的附着区面积均远大于4.13 mm2,则合格判据均为1倍力24.5 N,2倍力49 N。从表2可以看出,全部试验样品芯片被剪切掉或结果被破坏时的剪切力均远高于49 N(最低92 N,最高910 N),充分证明了该工艺的粘接牢固性。

对分离模式进行破坏机理分析,芯片内聚破坏的情况比较多,芯片内聚破坏是芯片剪切试验时,分离发生在芯片内部,造成芯片破碎或破裂。出现这种破坏现象时,剪切力一般比较大,是比较希望出现的破坏现象,造成这种分离模式出现的原因,一般是附着材料粘接强度比较大,芯片脆性较大。

5 小 结

引线键合强度试验和芯片剪切强度试验对于评价红外焦平面探测器组件可靠性及其工艺控制水平有着重要的意义。本文基于已发布的相关试验方法标准,充分结合红外焦平面探测器组件的具体工艺结构、材料特性,对试验方法进行优化,并选择典型产品开展试验验证,从验证结果上看,形成的引线和剪切强度可靠性试验方法可以满足我国红外焦平面探测器组件的可靠性评价需求。此外,从验证数据上看,国内产品的封装可靠性水平较高,但在质量一致性水平方面有待进一步提升。