低成本石墨烯基高导热厚膜的制备及其表征

2022-07-10宋伟杰王啸东巴开勋张明瑜黄启忠

宋伟杰,王啸东,巴开勋,张明瑜,黄启忠

(中南大学 轻质高强结构材料国家级重点实验室,长沙 410083)

0 前言

电子产品不断往小型化、轻量化发展,使得电子器件中的发热越来越严重,对产品散热的需求不断提高[1-3]。通常采用导热膜将器件中的热量分散传递出去,以避免局部温度过高。与传统的导热膜材料铝、铜等相比,石墨导热膜具有密度低,热导率高的优点,可以满足设备的散热需求。

高性能石墨导热膜通常以聚酰亚胺(PI)作为前驱体,经过成型、高温炭化、石墨化得到,其热导率可以达到1000 W m-1K-1以上[4]。然而,为了应对放热量的急剧增加,导热膜平面方向的热通量亟需提高[5],这使得对导热膜的厚度需求日益增加。但是,受制于PI基石墨膜的制备工艺,当厚度逐渐增大时,无法保证分子的高度取向,导致热导率急剧下降。同时,高定向PI膜原料聚酰亚胺大部分依赖进口,来源受限,价格畸高,导致PI膜成本升高,这使PI膜的使用受到了极大的限制。

石墨烯理论热导率高达5300 W m-1K-1[6],因此,石墨烯具有很高制备高性能石墨导热膜的可能性和广阔的应用前景。目前,许多研究者在尝试使用氧化石墨烯(GO)为原料制备石墨烯导热膜[7,8]。Zhang等[9]通过涂布、热压、石墨化等步骤,通过氧化石墨烯制备了9-210 μm厚的导热膜,随着厚度的增大,热导率从1325 W m-1K-1下降至650 W m-1K-1,厚度的增加严重影响了导热膜的性能。但是,氧化石墨烯的制备过程中使用了高污染化学试剂[10,11],增加了环境负担,且成本较高。

随着制备方法的进步,无污染的物理法石墨烯进入了人们的视线[12]。其制备不需要经过复杂的化学反应,仅通过低温、高压和超临界剥离等手段[13],制备过程中对石墨的内部结构破坏小,制造成本远低于PI基石墨和氧化石墨烯,是制备低成本石墨烯导热膜的最佳选择。

综上所述,本文以物理法石墨烯作为主要原料,添加少量氧化石墨烯作为分散剂[14,15],制备了一种具有良好导热性能的低成本石墨烯导热膜。本研究为制备低成本高性能石墨烯导热厚膜提出了一种新的制备方法和研究方向,具有良好的应用前景。

1 实验

1.1 实验原料

物理法石墨烯,鳞片石墨购于湖南金阳烯碳新材料有限公司。H2SO4(98 %),H3PO4(85 %),浓HCl(36 %),H2O2(30%),KMnO4,全部购于国药集团化学试剂有限公司,分析纯。

1.2 导热膜的制备

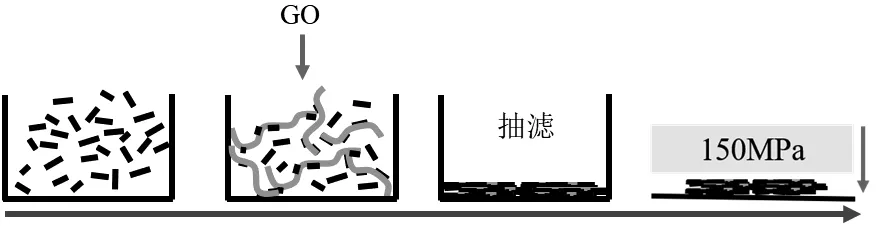

利用改进的Hummer法[16]由鳞片石墨制备氧化石墨烯,冷冻干燥法将制备的氧化石墨烯分散液干燥。本研究石墨烯导热膜的制备流程如图1所示。称取一定量的物理法石墨烯粉末,加入适量的水中,配置成1 mg ▪ mL-1分散液,以物理法石墨烯质量的5%向分散液中添加氧化石墨烯,搅拌2 h,然后将混合溶液放入超声波分散机中分散1 h,得到石墨烯/GO均匀分散液。用移液枪精准量取一定体积的分散液,利用真空抽滤法在PVDF膜(0.48 μm)上得到石墨烯膜,放入50℃烘箱中恒温烘干12 h,将得到的石墨烯/GO薄膜从滤膜上揭下,命名为G@GO,通过改变移取分散液的量来控制导热膜的厚度。使用同样的方法制备纯石墨烯膜作为对照组试样。

图1 石墨烯导热膜的制备流程示意图Fig.1 schematic fabrication process of graphene film

将得到的薄膜在150 MPa的压强下保压5 min,之后的分别在1200℃,2800℃进行热处理,得到石墨烯导热膜G@GO-1200,G@GO-2800。

1.3 测试与表征方法

利用扫描电子显微镜(SEM,FEI Nova Nano SEM230)观察导热膜的微观形貌,利用X射线衍射仪(XRD,Nalytical X'Pert Pro MPD)、X射线光电子能谱仪(XPS,Thermo Fischer K-alpha)、拉曼光谱仪(Raman,Thermo Fischer DXR)表征导热膜的结构特征,利用Scherrer公式和Cançado公式[17]分别计算平均微晶尺寸。热扩散系数利用激光闪射法导热仪(Netzsch LFA 467)测试,比热容由差示扫描量热仪(Netzsch DSC 204 F1)测试。

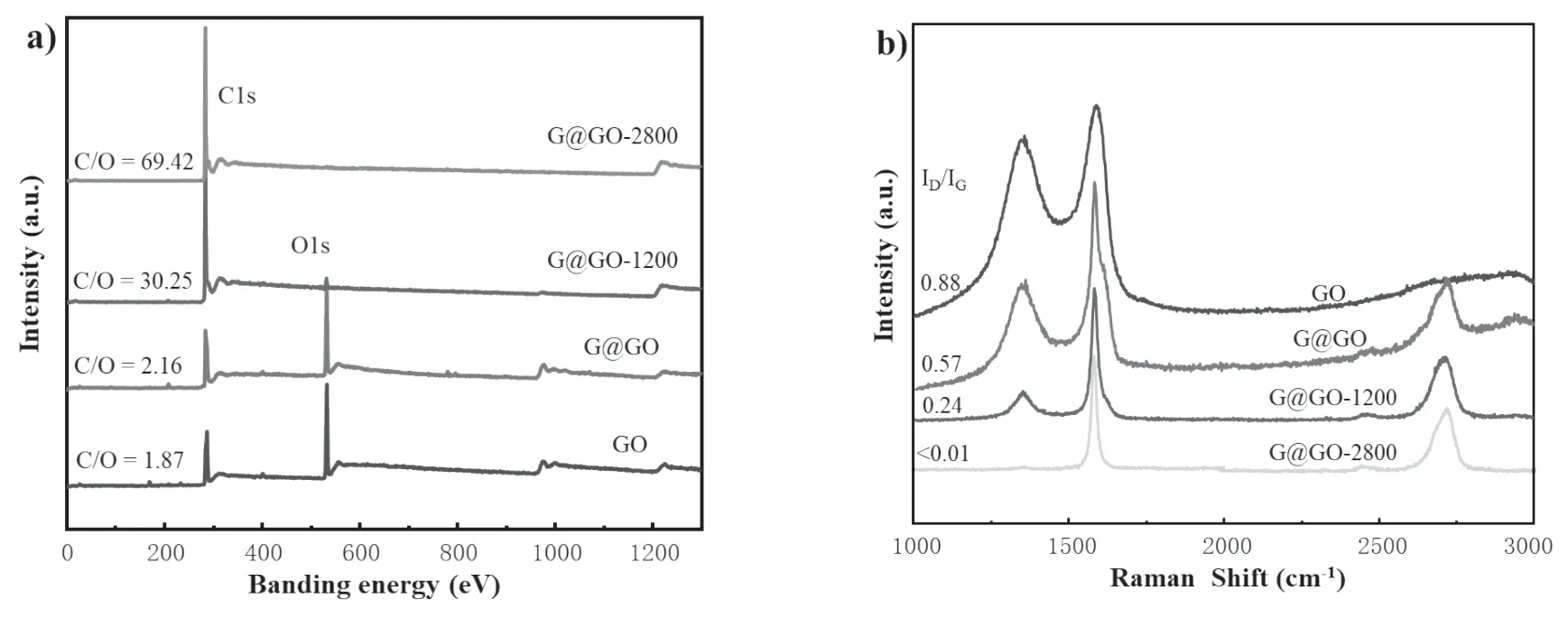

热导率计算公式如下:

其中,α为热扩散系数,ρ为密度,Cp为比热容。

2 结果与讨论

2.1 导热膜的微观形貌

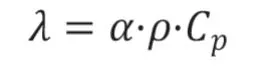

图2为通过抽滤法直接得到的未经其他处理的原始纯物理法石墨烯膜和G@GO石墨烯膜的截面扫描电子显微镜照片。如图2所示,G@GO膜截面比纯石墨烯膜具有更整齐的排列,这是由于少量氧化石墨烯片径较大,较容易定向,引导小片径的石墨烯一起定向排列(如图1)。因此,G@GO膜在抽滤时形成的石墨烯膜具有更高的取向度。

图2 石墨烯膜截面图:(a) 原始纯物理法;(b) 原始G@GOFig. 2 cross-sections of graphene films (a) original graphene of physical method, (b) original G@GO

图3为G@GO膜热处理前后的平面形貌图,经过模压处理后,导热膜中的石墨烯紧密结合,形成了较好的平面取向,而在1200 ℃处理后,炭化过程中氧化石墨烯表面的官能团去除,以气体的形式排出,使片层的平整度遭到破坏,导致导热膜中间出现空隙,将片层的边缘翘起。相反,2800 ℃石墨化处理后,尽管还能看到翘起的片层边缘,但石墨烯片层之间的边界基本消失。而截面图(图3d-f)的对比则展示了随着热处理温度的提高,片层之间的结合得更加紧密,排列更加整齐。这说明小片径的石墨烯在高温的作用下,不断融合生长成为更大的片径,层间发生结合形成石墨结构。

图3 G@GO膜的微观形貌 (a, d) 原始;(b, e) 1200℃热处理;(c, f) 2800℃热处理Fig. 3 microstructures of G@GO films (a, d) original, (b, e) after 1200℃ heat treatment, (c, f) after 2800℃ heat treatment

2.2 导热膜的结构表征

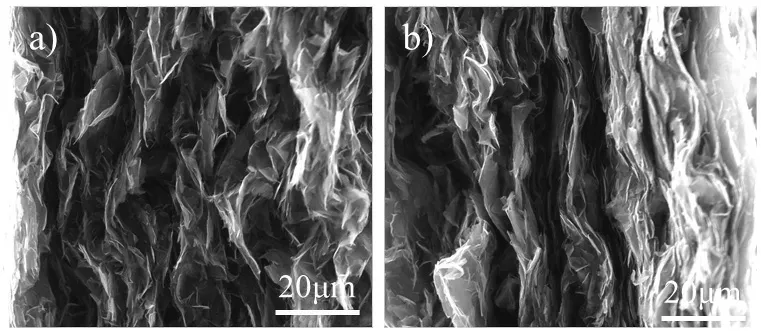

图4(a)展示了不同处理条件下导热膜与GO的XPS图谱对比,图中显示,鳞片石墨氧化成为氧化石墨烯后,体系中引入了大量的氧元素,C、O原子比达到1.87,而G@GO中,由于加入了少量氧化石墨烯,C、O原子比也达到了2.16。经过1200 ℃的炭化以后,氧化石墨烯在炭化的过程中,含氧基团以H2O、CO、CO2等气体形式逸出[18,19],使其被重新还原成为石墨结构,导致C、O原子比急剧增加。因此,在经过2800 ℃石墨化之后,在XPS图谱中已经无法分辨出O 1s峰,这表明G@GO-2800膜中已经几乎没有氧元素的存在。同时,通过对谱线的对比,可以发现经过炭化之后,G@GO中原有的少量杂质元素也逐渐减少,石墨化后几乎消失,石墨六角网状结构趋向于发育完整。

图4(b)是上述四种样品的拉曼光谱图,其中,1360 cm-1附近处的峰属于D峰,其强度大小可以表征炭材料的缺陷多少;1580 cm-1附近处的峰为G峰,该峰可表示炭材料中的sp2有序程度[20]。通常使用ID/IG的值来简单的对比炭材料石墨化程度的差异,图中ID/IG的值在1200 ℃炭化后,由0.57降到0.24,这是氧化石墨烯的热还原,石墨烯平面上的含氧官能团去除导致的,此时D峰仍有一定强度,说明系统中还存在许多缺陷,这是由于氧化石墨烯被还原后,片层边缘和内部形成了大量不饱和碳原子,引起了缺陷的存在。石墨化之后D峰消失,则说明体系内部缺陷基本消除,小的片层逐渐相互融合,结合成了巨大的石墨片层,导热膜片层转向了石墨结构。

图4 不同石墨烯膜和氧化石墨烯的对比 (a) XPS图谱, (b) 拉曼光谱Fig. 4 comparison of different films and GO (a) XPS spectra, (b) Raman spectra

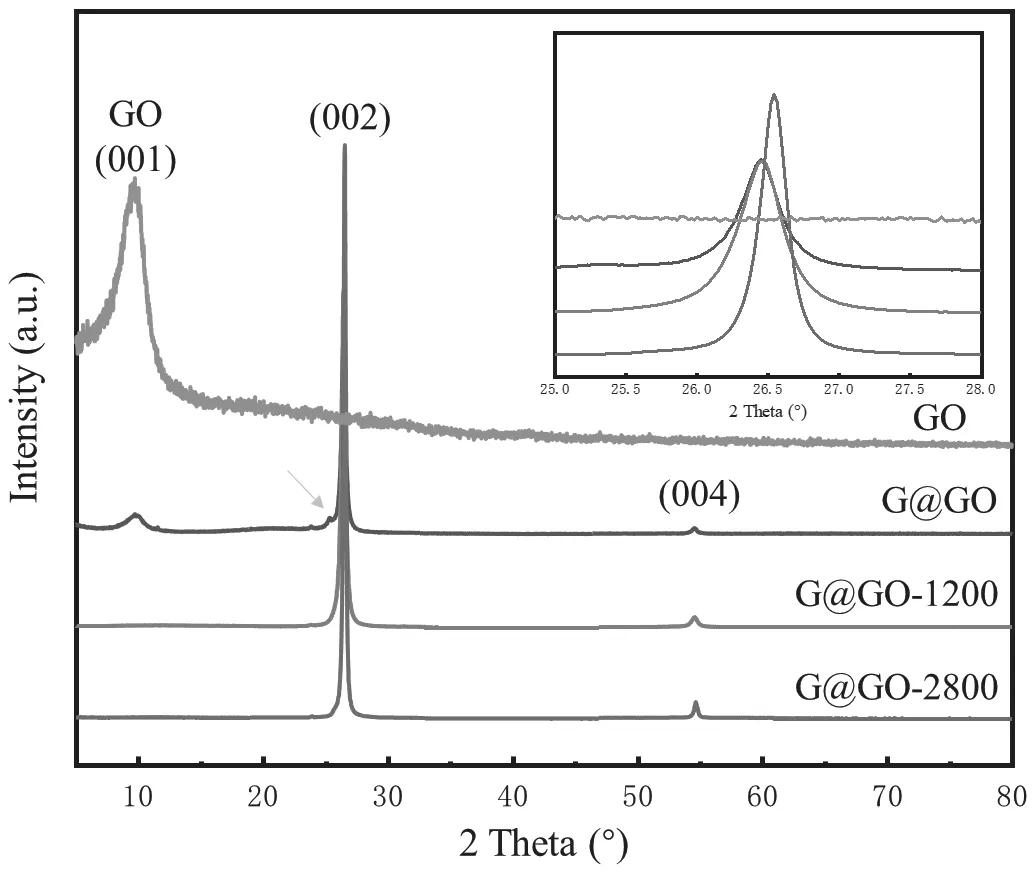

图5为不同温度处理的导热膜X射线衍射谱。由图可知,G@GO膜的图谱上存在两个较为明显的峰:位于10°附近的GO(001)峰和26.5°附近的石墨(002)峰,主峰旁有一个很弱的小峰出现在26°附近,说明体系中可能出现了部分GO与石墨烯的结合。经过处理温度升高,GO(001)峰消失,石墨(002)峰的角度向高角度方向移动,表明材料的石墨片层间距减小,石墨化程度不断增加。2800℃处理后,(002)峰峰宽缩小,峰强增大,符合石墨化的特征。

图5 不同温度处理后石墨烯导热膜和GO的XRD图谱(内嵌图为(002)峰的放大图)Fig.5 XRD spectra of graphene films and GO after different heat treatment (inset 002 peak magnification curves)

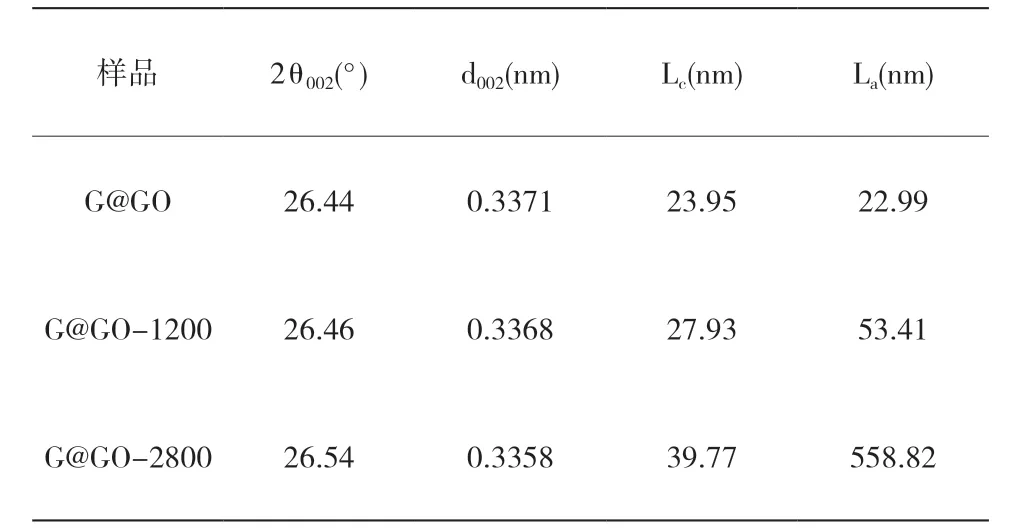

通过XRD、Raman测试结果计算出的石墨烯微晶参数如表1所示,经过炭化和石墨化过程后,导热膜中La,Lc的值均不断增大,这与前文的分析相吻合,表示石墨烯片层在热处理后向着石墨方向转变。经过2800℃石墨化之后,La的值出现了一个数量级的跃升,这说明体系中石墨微晶横向尺寸在石墨化后明显增大。此外,层间距也不断接近理论单晶石墨的间距0.3354 nm。

表1 不同温度处理后导热膜的微晶参数Table 1 microcrystalline parameters of graphene films after different heat treatment

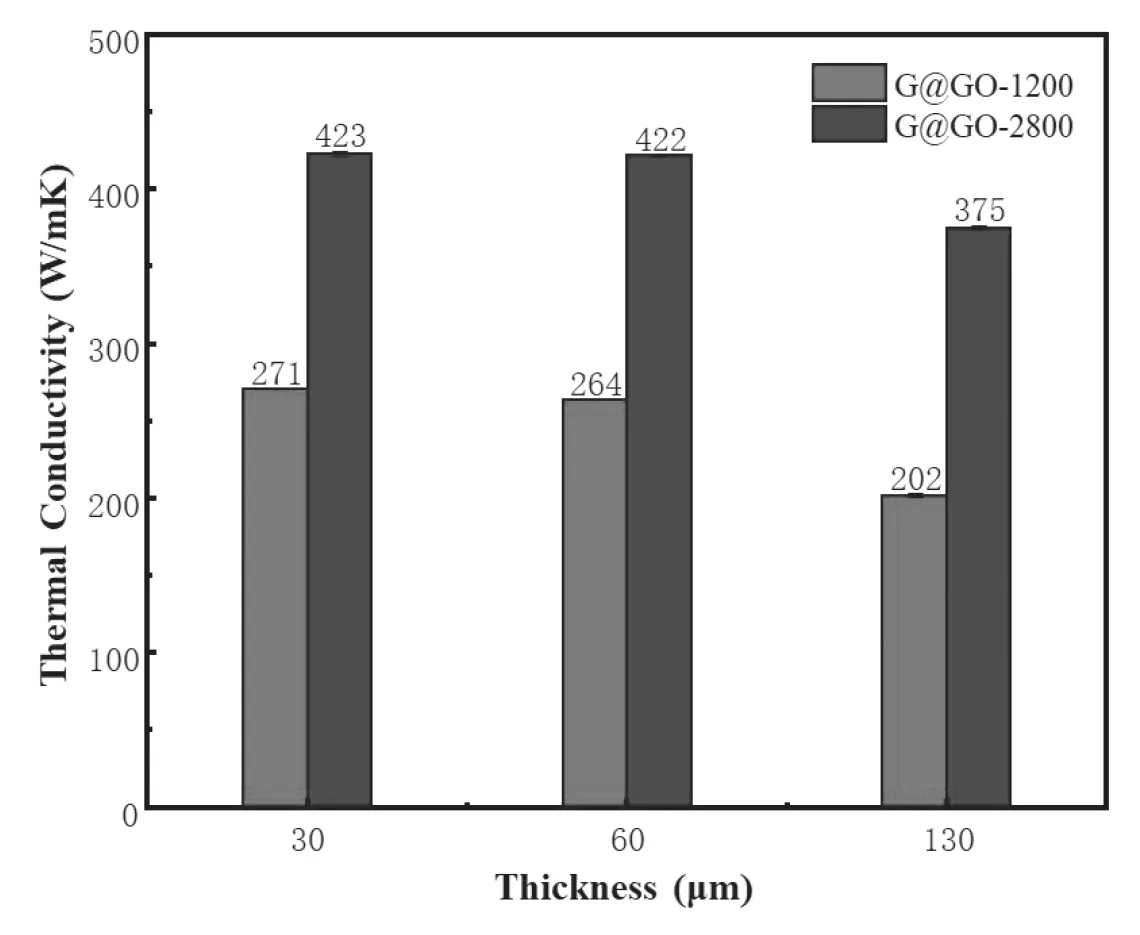

2.3 导热性能分析

如图6为所制备的导热膜经过不同温度处理后的平面方向热导率。1200℃炭化后导热性能较差,这是由于尽管在炭化后薄膜由氧化石墨烯带来的含氧基团基本去除,但是排出的气体破坏了薄膜原本的结构,经氧化石墨烯连接在一起的石墨烯片之间出现大量空隙和缺陷。经过2800℃石墨化处理以后,石墨烯片径不断长大,使空隙融合消除,导致导热膜的热导率出现了大大的提升,与前文分析结果一致。随着厚度的增大,30 μm与60 μm之间热导率几乎没有变化,而在厚度继续增加时热导率开始逐渐减小。石墨化处理后的石墨烯导热膜在30 μm和130 μm时热导率分别423 W m-1K-1和375 W m-1K-1,由厚度变化引起的热导率损失率仅11.5%,明显低于仅炭化后导热膜的25.3%。较小的损失率表明了该制备方式可以制备厚导热膜,具有优良的应用前景。

图6 不同温度处理后导热膜的热导率Fig.6 thermal conductivity of graphene films after different heat treatment

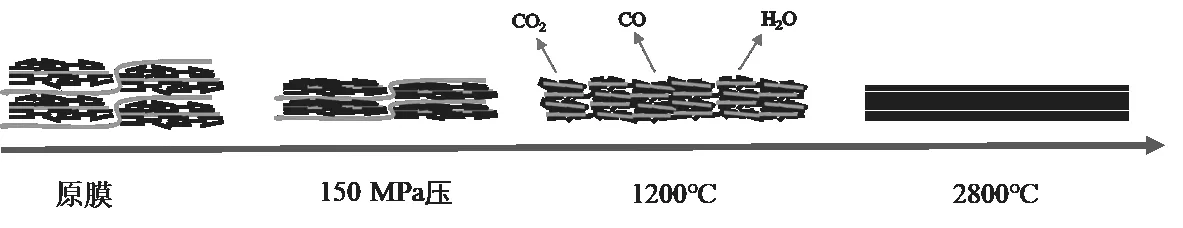

经过以上分析,G@GO导热膜在制备和热处理过程中的结构演变过程如图7所示。添加的氧化石墨烯将物理法石墨烯小片连接在一起,使抽滤成膜后形成良好的定向排布,在冷压作用下密度增大,片层排布更加整齐紧密,逐渐接近范德华力作用范围。在炭化过程中,由于气体的排出原有的紧密排列被破坏,形成松散的片层结构,继续进行高温热处理,片径不断扩大,结构更加紧密,整体上形成了石墨结构。后期还可以通过热压进一步提高石墨烯导热膜的定向排列,促进平面六角网络石墨片层生长和减小垂直方向层面间距,大幅度提高平面方向热导率。

图7 石墨烯导热膜制备过程中结构演变过程示意图Fig.7 schematic structure evolution of graphene film during fabrication process

3 结论

本文以物理法石墨烯为原料,氧化石墨烯作为添加剂,利用真空抽滤方式成膜,通过加压、炭化和石墨化等过程,制备了厚度可控的石墨烯导热膜,并对其结构和性能进行了分析。该方法对利用物理法石墨烯低成本制备导热膜进行了初步的探索,成功得到了热导率达到423 W m-1K-1的石墨烯导热膜。此外研究结果表明,制备的导热膜厚度为130 μm时,对比30 μm的热导率仅有11.5%损失率。本研究为制备低成本石墨烯导热厚膜提供了新的思路。