中低温煤焦油制备优质针状焦的研究

2022-07-10何莹刘海丰张大奎薛占强王晓楠左宜高源

何莹, 刘海丰, 张大奎, 薛占强, 王晓楠,左宜,高源

(1.鞍钢化学科技有限公司,鞍山 114000;2. 鞍钢集团北京研究院有限公司,北京 100000)

0 前言

随着石油资源的日益紧缺,煤焦油的加工利用得到重视。煤焦油包括高温煤焦油、中温煤焦油和低温煤焦油,目前关于高温煤焦油的加工工艺比较成熟,应用较为广泛,如制备各向同性石墨材料时作为粘结剂或制备针状焦等。而中低温煤焦油是褐煤或年青烟煤在500~800℃左右干馏时所得的产物,主要含有芳烃、烷烃、酚类和不饱和烃类等,芳香分较低,应用较少。我国煤化工行业每年都会产生大量的中低温煤焦油副产品,由于缺少良好的回收方法,大部分因为得不到回收利用而作为燃料焚烧掉,在污染环境的同时还浪费了大量的资源[1-3]。若能将中低温煤焦油用于生产针状焦,既可以使中低温煤焦油得到有效利用,还可以降低针状焦的制备成本,因此,对中低温煤焦油进行高附加值利用方式的开发,以及该有限资源的高效利用成为了目前煤化工产业最关注的研究性话题。

针状焦是制造高功率和超高功率电极的优质材料,所制造的电极具有耐热冲击性强、机械强度高、耐氧化性能好、电极消耗低及电流密度大等优点[4]。目前,针状焦已经被广泛应用于电炉炼钢、制造核反应堆减速材料以及制造火箭发射所用的超高功率电极等高科技领域。工业上可用来生产针状焦的原料主要有催化裂化澄清油、石油重油、乙烯焦油、煤焦油等,根据原料来源的不同可把针状焦分为油系针状焦和煤系针状焦,但无论何种针状焦,其对原料均有一定的要求。一般而言,针状焦的原料要求必须芳烃含量高,但不包括稠环大分子芳烃,杂原子含量低、金属含量低、灰分低、沥青质含量低。此外,针状焦原料要求有较高的热稳定性,即原料中受热激发的高反应活性组分含量要低,从而有利于原料在热转化过程中保持不至于过快的炭化速率,进而形成较好的纤维状中间相结构和大片状中间相结构,这些结构是针状焦的典型显微结构。相较于高温煤焦油沥青,中低温煤焦油沥青所具备的喹啉不溶物少、分子量适宜、杂质较少等特点,对炭质中间相的生长发展以及各向异性焦的形成更有利。然而,国内基本集中于以高温煤焦油沥青为原料进行针状焦研究,对中低温煤焦油沥青原料几乎未涉及,故以精制中低温煤焦油沥青为原料进行高品质针状焦制备技术的开发迫在眉睫,这不仅将有效改善沥青用于燃料油等低附加值产品时所造成的资源浪费局面,提高资源利用效率,减少对国外进口优质针状焦产品的依赖,还将是煤焦油深加工行业的大势所趋[5]。

本文以来源丰富、价廉易得的中低温煤焦油为原料,将中低温煤焦油经原料预处理得到中低温煤沥青,在混合萃取剂的作用下,将中低温煤沥青采用物理分离的方法除去重质组分,得到针状焦原料沥青,再经焦化和煅烧工艺获得针状焦。本方法工艺简单,反应条件温和,无需高温高压,操作性强,成本低。不仅拓展了针状焦原料的范围,降低了针状焦的生产成本,还解决了中低温煤焦油处理及利用提供了一个新途径新方法。

1 实验

1.1 原料性质

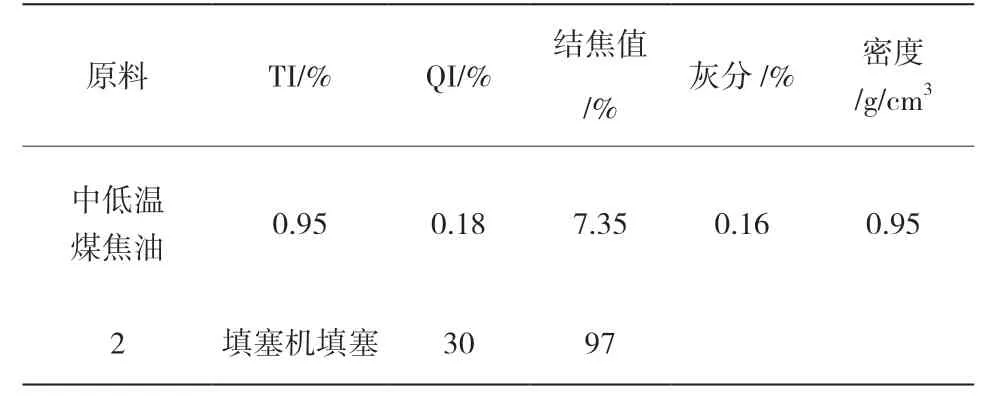

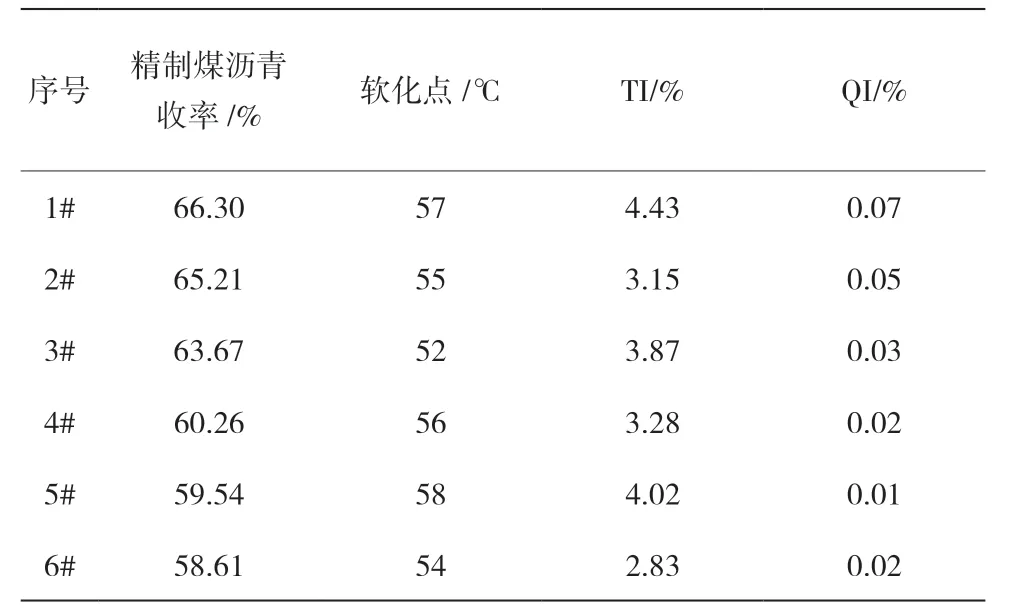

以陕西中低温煤焦油为原料,其性能指标见表1。陕西中低温煤焦油直接焦化、煅烧所制焦炭微观结构见图1。

表1 陕西中低温煤焦油性能指标Table 1 Performance index of Shaanxi medium and low temperature coal tar

图1 陕西中低温煤焦油制得针状焦微观结构Fig.1 Microstructure of needle coke made from medium and low temperature coal tar in Shaanxi

1.2 针状焦的制备

将中低温煤焦油经常压蒸馏得到中低温煤沥青。将中低温煤沥青送入反应釜,加热至80~180℃搅拌均匀,按质量比0.5:1~3:1向反应釜中送入混合萃取剂,在60~190℃搅拌2~6h后静置4~8h,在混合萃取剂的作用下,将中低温煤沥青采用物理分离的方法除去重质组分,得到针状焦原料沥青,再经焦化和煅烧工艺获得针状焦。

1.3 仪器与表征

①甲苯不溶物测定

采用索氏抽提器按照GB/T 2292 焦化产品甲苯不溶物含量的测定。

②喹啉不溶物测定

按照GB/T 2293 焦化沥青类产品喹啉不溶物试验方法测定。

③结焦值测定

按照GB/T 8727 煤沥青类产品结焦值的测定方法测定。

④灰分测定

采用工业分析仪测定原料沥青的灰分含量。

⑤偏光显微镜

采用徕卡DM2700P偏光显微镜观察原料沥青及针状焦的微观结构。

2 结果与讨论

2.1 原料预处理工艺研究

2.1.1 蒸馏脱酚工艺

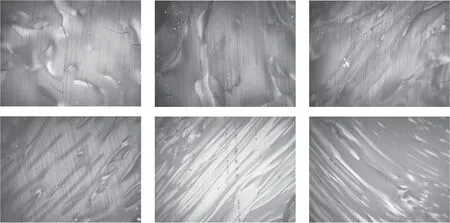

以陕西中低温煤焦油为原料,对其进行常压蒸馏,以釜内液相温度为400℃为标准,气相温度在300℃左右,蒸馏收率在45~55%,脱除低级酚后得到低温煤沥青,其性质分析见表2。以脱除低级酚的中低温煤沥青为原料,进行焦化和煅烧实验,通过偏光显微镜观察所制焦炭的微观结构,见图2,从而评价中低温煤沥青制备针状焦的可行性。

表2 中低温煤沥青性质分析Table 2 Property analysis of medium and low temperature coal tar pitch

图2 陕西中低温煤沥青制得针状焦微观结构Fig.2 Microstructure of needle coke made from medium and low temperature coal tar in Shaanxi

中低温煤沥青主要由多环芳烃类化合物和含 N、O、S 等杂环芳烃类化合物所组成的复杂混合物,其炭含量丰富、杂原子及喹啉不溶物含量相对较低,是炭制品制备过程中的优质基料。按照馏程分布来看,中低温煤沥青约占整个原料的50-60%,故很大程度上中低温煤沥青利用率的大小决定着中低温煤焦油深加工行业的发展方向。

由上述微观结构可知,以脱除低级酚的低温煤沥青为原料,与中低温煤焦油相比,所制焦炭微观结构有所改善,但仍以小片和镶嵌结构为主。研究发现原料分子量适中,适宜组成含量的分布会有效调节针状焦形成过程中炭质中间相生长发育所需的粘度环境,而大分子稠环芳烃类物质含量应控制到最低,因为它会使炭化结焦现象较严重,影响炭制产品性能。故一般来说,制备高品质针状焦的原料应选择芳烃含量适中,含适量饱和烃类分子的物质。故需要对中低温煤沥青进行溶剂萃取反应来调整其芳烃含量及族组成。2.1.2 溶剂萃取工艺

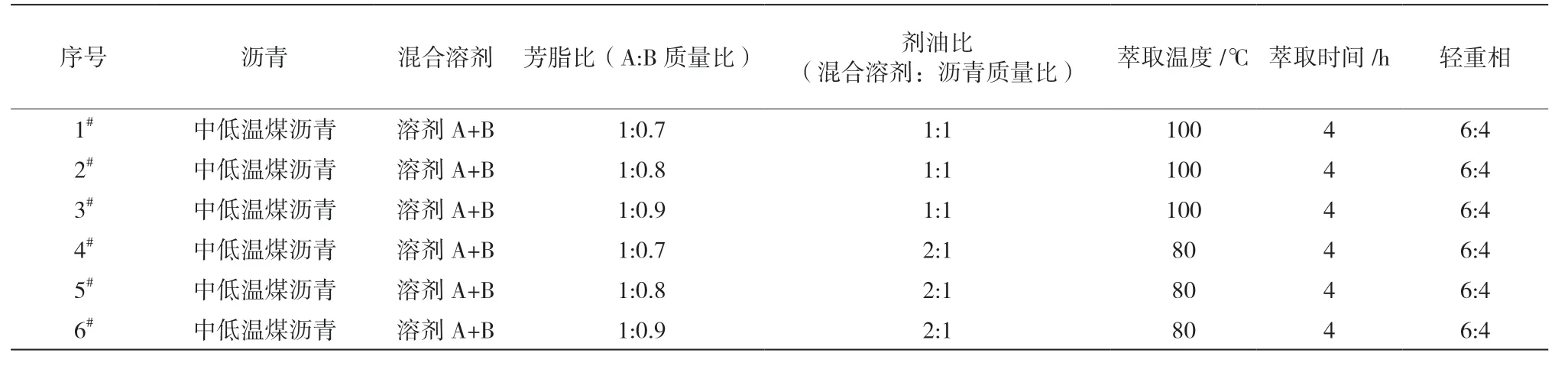

以脱除低级酚的中低温煤沥青为原料,将其送入反应釜加热至80~180℃搅拌均匀,按质量比0.5:1~3:1向反应釜中送入混合萃取剂,在60~190℃搅拌2~6h后静置4~8h,在混合萃取剂的作用下,将中低温煤沥青采用物理分离的方法除去重质组分,得到针状焦原料沥青,溶剂萃取工艺条件见表3。通过溶剂萃取实验,对中低温煤沥青进行萃取反应,调制其组成结构,得到中低温精制煤沥青性质见表4。再对中低温精制煤沥青进行焦化和煅烧实验,通过观察所制焦炭的偏光显微结构,评价其制备针状焦的可行性。

表3 混合溶剂萃取工艺条件Table 3 Mixed solvent extraction process conditions

表4 中低温精制煤沥青性质Table 4 Properties of medium and low temperature refined coal tar pitch

根据针状焦制备的影响因素可知,喹啉不溶物颗粒会妨碍炭质中间相的发育和排列取向,以中低温精制煤沥青QI含量(QI<0.1%)和收率为目标,研究了不同剂油比(混合溶剂与沥青原料质量比)和不同芳脂比(芳香烃与脂肪烃溶剂质量比)对中低温精制煤沥青 QI 含量的影响。从上述结果可知,随着剂油比的增加,精制煤沥青收率和QI 含量有所减小,这主要是由于剂油比增加,混合溶液体系粘度降低,流体流动性增加,加强了小QI分子之间的碰撞频率,以及QI颗粒与体系中重质残渣的聚集频率,使得QI颗粒易于沉淀的同时,带走了原料中的部分重质烃类难溶残渣,故精制煤沥青QI含量和收率降低。随着芳脂比的减小,精制煤沥青收率和QI含量有所减小,这是由于中低温煤沥青主要由多种芳香烃类物质组成,芳烃溶剂占比的减少使得沥青溶解量减小,精制煤沥青收率随之下降。此外,依据相似相溶原理和Stokes定理可知,随着混合溶剂中芳烃溶剂占比的减少,原料沥青体系的溶解能力逐渐减弱,粘度增加,使得体系中颗粒的沉降速度随之减慢,同时,适量脂肪烃类溶剂的存在可加速大分子不溶物的絮凝,更加有益于QI颗粒的沉淀,得到QI含量更低的精制煤沥青。

2.2 焦化工艺研究

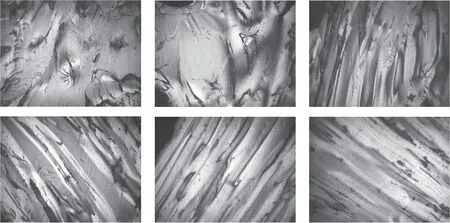

当针状焦的制备原料确定后,高品质针状焦的生成还与焦化工艺参数的协调控制息息相关。焦化工艺是针状焦原料沥青在一定温度和压力条件下进行热解缩聚的过程。基于针状焦成焦过程的影响因素可知,原料组成、焦化温度、焦化时间、焦化压力、升温速率以及体系黏度等都是制备优质针状焦的重要参数,且适宜原料在焦化时必须配以合适的工艺参数范围,才能得到高品质针状焦产品。以中低温精制煤沥青为原料,在焦化温度为400~500℃,焦化时间为2~12h,焦化压力为0.5~2MPa,升温速率为0.5~1℃/min的范围内,将沥青置于小焦化塔内进行焦化反应。并以控制反应气的排放速度和排放量来维持整理密闭体系的预设压力值,探究焦化工艺对中低温煤沥青制备针状焦的影响。中低温精制煤沥青1#~6#所制针状焦半焦的显微结构见图3。

图3 中低温精制煤沥青1#~6#制得针状焦半焦微观结构Fig.3 Microstructure of needle coke prepared by medium and low temperature refined coal tar pitch 1#~6#

由上述偏光显微结构图可知,经过溶剂萃取的中低温精制煤沥青在适宜的焦化工艺条件下可制得微观形貌较好的针状焦。在焦化工艺过程中,体系粘度不断发生变化,适宜炭质中间相发展的环境得到进一步优化,产生了益于中间相发展的母液,在足够母液存在的前提下,中间相的生长、融并、再生长、再融并,形成了高度可塑性的广域体中间相,体中间相再受到“气流拉焦过程”中剪切应力的带动而取向排列,得到规整且有序的大尺寸纤维半焦产物。

2.3 煅烧工艺研究

煅烧工艺是以高温热处理方式对焦化所成物进行热分解和再结晶,从而除去挥发性杂质,提高炭材料机械强度的过程。煅烧工艺决定着针状焦产品质量的优劣,针状焦的质量又是电弧炉炼钢用石墨电极非常重要的因素,故煅烧工艺探究以及其合理优化对制备优质针状焦至关重要。以所制针状焦半焦产物为原料,在煅烧温度为1000~1450℃,煅烧时间为2~10h,以2~5℃/min升温速率在管式炉内进行煅烧反应。针状焦半焦1#~6#所制针状焦煅后焦的显微结构见图4。

图4 针状焦半焦1#~6#制得针状焦煅后焦微观结构Fig.4 Microstructure of needle calcined coke prepared from needle semicoke 1#~6#

由煅烧后针状焦的偏光显微结构图可知,在隔绝空气条件下对半焦进行高温煅烧,使其从元素组成到组织结构发生了挥发分和水分的去除、含杂原子化合物的脱除以及晶体重排等过程,提高了产品的性能,使煅后焦产物结构趋于完善,晶体表面的杂质黏附物消失,层与层之间堆积密度均匀,有序性强,得到广域流线型细纤维结构的针状焦。当煅烧终温较低时,体系中的挥发分逸出不完全,残留在产物纤维结构中,使焦体的有序取向性变差;随着煅烧温度的增加,体系中分子裂化反应和重排反应的程度被加深,芳环上的烷基侧链和氢不断失去,氢含量和杂质含量降低,挥发分逸出完全,有效促进了生焦结构重排,使其分子结构得致密化程度越来越高,所得针状焦煅后焦可石墨化性增强。另外,煅烧速率对煅烧过程影响显著,体系中分子裂化速率和重排反应速率具有一定的竞争关系,当煅烧速率较高时,一方面体系中物质的分解裂化速度增加迅速,使得体系中气体量猛然增多,极易扰乱正在进行的分子结构重排,或者打断已经有序排列的碳架外形,另一方面较高的煅烧速率还会严重造成传热不均,得到结晶性较差且高度疏松的粗纤维状焦炭,故煅烧过程需严格控制煅烧温度和煅烧升温速率。

3 结论

(1)中低温煤焦油经组分调制可制得广域纤维状针状焦。原料预处理后的精制煤沥青因降低了影响中间相发展的喹啉不溶物、硫、氮等杂原子化合物及灰分,使原料分子量减小,体系轻质化程度增加,为炭质中间相后续成焦提供了适宜的条件。

(2)高品质针状焦的生成与焦化工艺控制息息相关。焦化工艺条件是针状焦制备过程中的先驱条件,严重制约着中间相的变化历程。适宜的焦化条件可制得微观形貌更好的广域型纤维半焦产物。

(3)煅烧工艺也是针状焦制备过程中不可忽略的重要过程。通过煅烧处理可以有效促进生焦分子进一步裂解和重排,改善生焦的晶体结构,得到分子致密度较好且有序度高的针状焦。