C/C-SiC-ZrC复合材料抗氧化烧蚀性能研究

2022-07-10杨云鹏

杨 柳,石 林,杨云鹏

(西安航天复合材料研究所,西安 710025)

0 引言

高温弱氧环境下,碳/碳复合材料因其具有低密度、高强度、高比模量及良好的抗热冲击性能,是理想的高温材料之一,被广泛应用于喷管喉衬、飞机刹车盘及飞行器端头帽等领域[1-2]。但由于C/C复合材料抗氧化性能极差,在370℃就开始氧化且氧化速率随温度升高急速增长,因此严重限制了其在有氧环境中的应用范围[3-4]。通过在C/C复合材料中引入陶瓷基体,得到碳陶复合材料,可以有效解决C/C复合材料的易氧化问题。目前,应用较为成熟的C/C-SiC[5-9]陶瓷复合材料氧化环境下的使用温度较低,长时间工作温度为1650℃~1800℃,短时间工作温度不超过1980℃。随着近几年高超声速武器的飞速发展,对燃烧室、尾喷管材料提出了更为苛刻的要求,需满足更长时间(300s~2000s)、更高温度(2200K以上)的使用需求,目前国内外研究方向,主要是通过引入难熔金属碳化物、硼化物(如ZrC、HfC、ZrB2等)进一步提高其更高温度下的抗氧化烧蚀性能[10-13]。但针对不同的烧蚀环境,碳陶复合材料所表现出的烧蚀行为差异很大,故而研究特定烧蚀环境下复合材料中基体组元配比的优化设计,已成为目前陶瓷材料应用的难点之一。王玲玲[14]研究了氧-乙炔烧蚀环境下,不同ZrC含量对C/C-SiC-ZrC复合材料的抗烧蚀性能的影响分析,并得出了ZrC体积分数为12.4%时,烧蚀过程中复合材料表面能形成一个ZrO2外层/SiO2内层的双层结构保护膜,对材料进行保护。

本文通过化学气相渗透(CVI-C)和液相浸渍固化裂解(PIP-SiC、PIP-ZrC)工艺,制备出了C/C-SiC-ZrC双基陶瓷复合材料,重点研究了不同陶瓷相配比复合材料在2200K~2400K液氧煤油超音速火焰烧蚀环境下的抗氧化烧蚀性能及烧蚀机理。

1 实验部分

1.1 原材料

碳纤维针刺缝合预制体:采用T700碳纤维无纬布/网胎+T300碳纤维双向双股缝合,缝合间距为2mm×2mm。

聚碳硅烷:国防科技大学新型陶瓷纤维及其复合材料国防科技重点实验室,在N2气氛中900℃陶瓷产率约为60%。

ZrC有机前驱体:中国科学院过程所,72wt%二甲苯溶液,陶瓷产率为28%~30%。

1.2 材料制备

将针刺缝合预制体进行高温预处理,然后通过化学气相渗透技术制备出低密度C/C复合材料(密度约为1.1g/cm3),最后通过陶瓷前驱体液相浸渍-裂解(PIP)工艺实现基体致密,通过控制含ZrC有机前驱体和聚碳硅烷的浸渍-裂解次数,得到所需的不同陶瓷基体配比的双组元C/C-SiC-ZrC复合材料。

1.3 烧蚀试验及表征

采用液氧煤油超音速火焰对材料进行烧蚀考核,试验条件为:烧蚀时间100s、燃气流速>2Ma,烧蚀温度2200K~2400K。烧蚀试验前后,分别用深度千分表(分辨率: 0.01 mm)测试试样的烧蚀深度,线烧蚀率按下式计算:

式中R1为线烧蚀率;l0和lt分别为烧蚀前后中心深度;t为烧蚀时间。

采用排水法进行体积密度测试及开孔率测试;采用JSM-6460LV型扫描电子显微镜观察材料表面及烧蚀后微观形貌;采用能谱分析(EDS)对烧蚀面进行了元素分析。

2 结果与讨论

2.1 C/C-SiC-ZrC复合材料结构特征

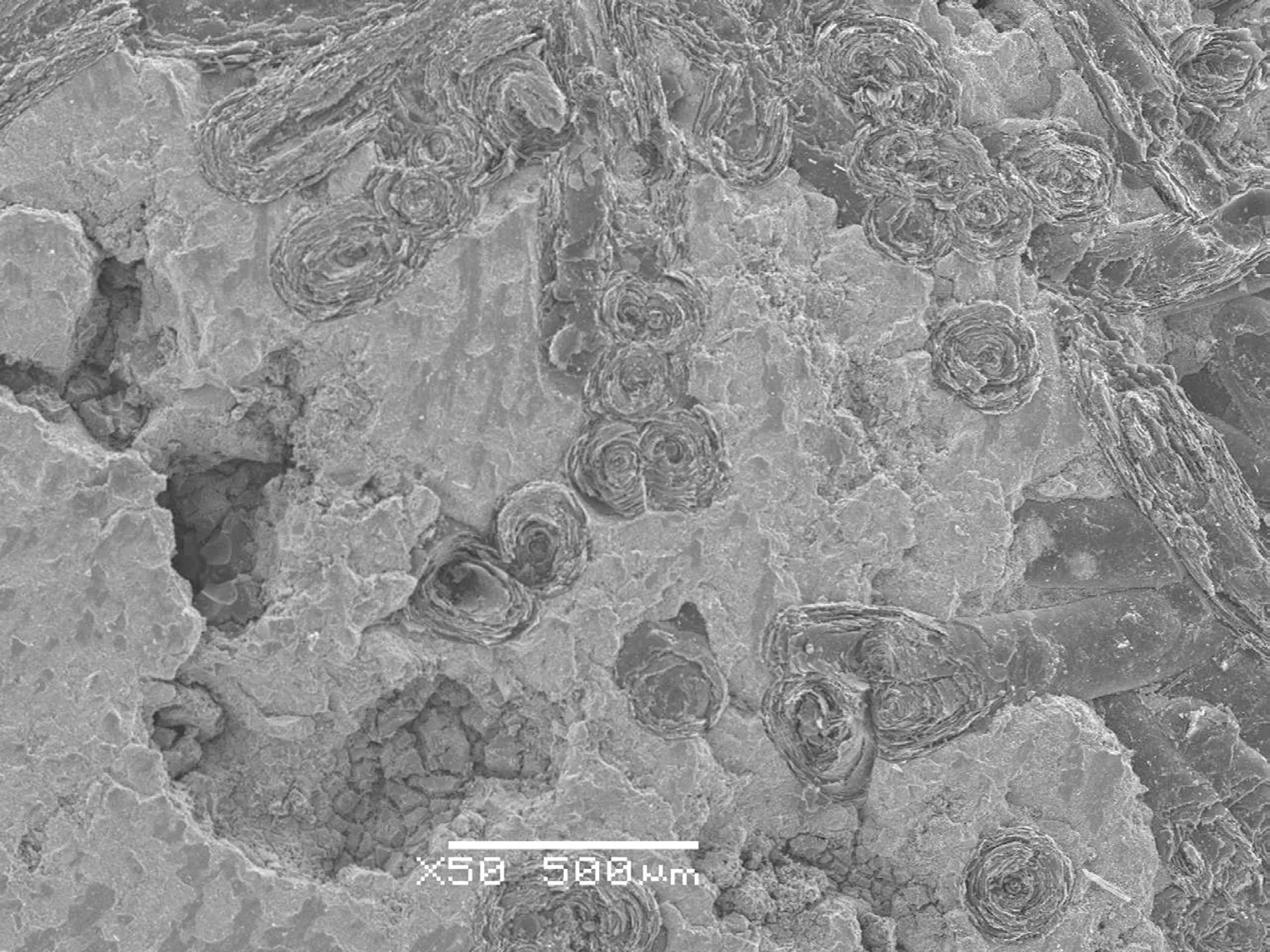

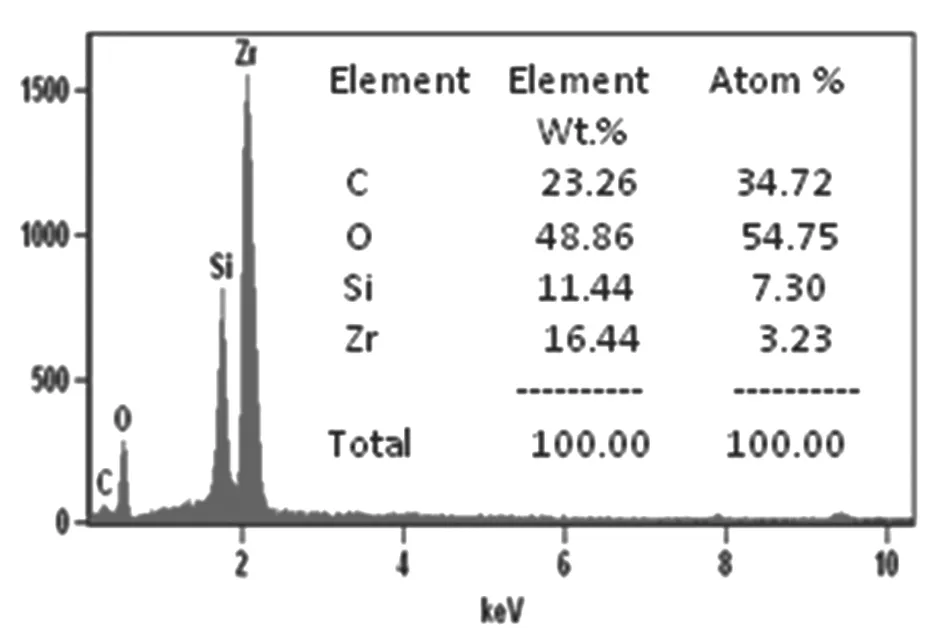

图1为C/C-SiC-ZrC复合材料的SEM图,可以看出材料表面整体致密性较好,纤维束及纤维束间被基体充分填充。材料中CVI-C基体沿纤维束生产,形成明显的热解碳“包鞘”结构,可有效保护纤维不受损伤;其他灰白色片状物为连续致密的陶瓷相基体,结合图2中该区域的EDS分析结果可知,灰白色片状基体成分为SiC和ZrC陶瓷的混合物,陶瓷相基体较为均匀地弥散分布于纤维束间及材料表面,表明SiC和ZrC前驱体具有良好的流动性,能够充分浸渍复合材料的内部孔隙。

图1 C/C-SiC-ZrC复合材料的微观形貌Fig.1 SEM images of C/C-SiC-ZrC materials

图2 C/C-SiC-ZrC复合材料的EDS图谱Fig.2 EDS spectrum of C/C-SiC-ZrC materials

表1列出了制备的C/C-SiC-ZrC复合材料的物理性质及陶瓷相组成。其中试验件1#中SiC∶ZrC质量比=21.8∶78.2,密度为2.34g/cm3,空隙率为0.98%,表明其表面致密度较高;试验件2#SiC陶瓷相的含量明显增高,由21.8%增加到41.3%,其密度为2.31 g/cm3、空隙率为0.86%,表面致密度与试验件1#相当。

表1 C/C-SiC-ZrC复合材料性能及陶瓷相组成Tablel 1 Physical properties and compositions of ceramic phase in C/C-SiC-ZrC materials

2.2 液氧煤油烧蚀试验结果分析

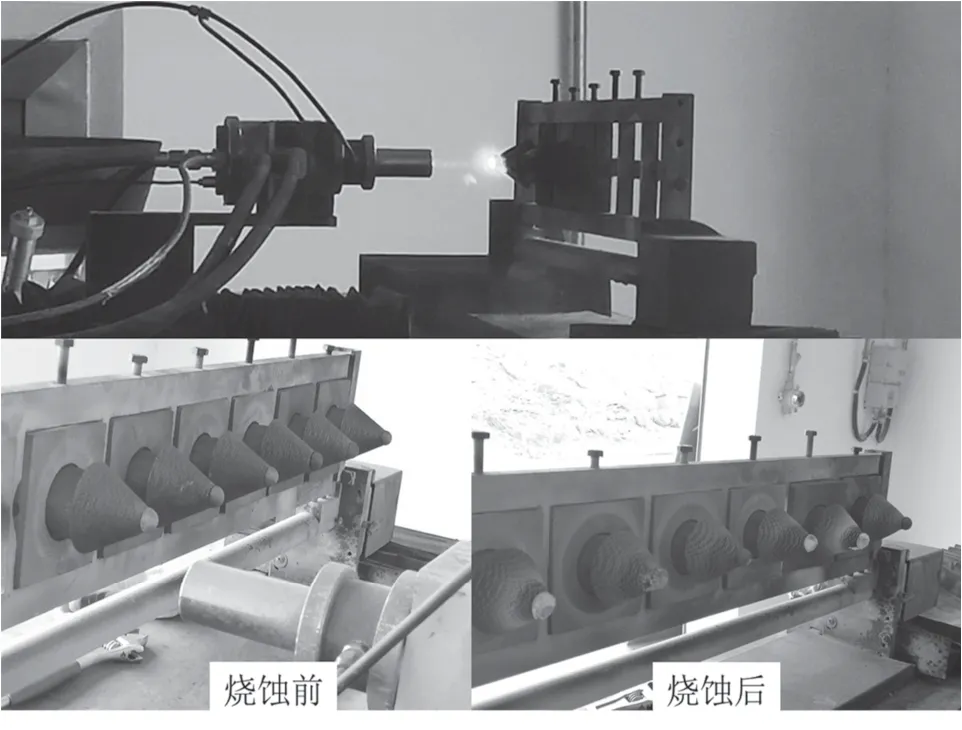

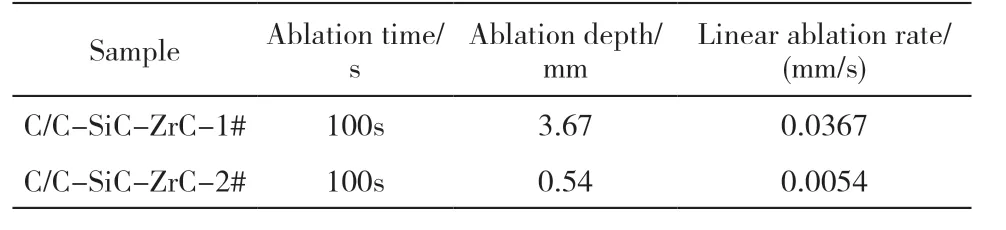

图3为C/C-SiC-ZrC蘑菇头试验件的烧蚀试验现场图片,表2为不同SiC:ZrC质量比C/C-SiC-ZrC复合材料的烧蚀结果。当SiC质量占比由21.8%提高至41.3%时,其线烧蚀率呈现出明显下降趋势,由0.0367mm/s,降低至0.0054mm/s,材料烧蚀性能提升1个数量级。可以看出,在一定范围内,随着SiC含量的增加,C/C-ZrC-SiC烧蚀率呈现出明显减小趋势,当SiC∶ZrC质量比约=41.3∶58.7(约为4∶6)时,在2200K~2400K液氧煤油超音速火焰烧蚀试验环境下C/C-ZrC-SiC复合材料具有较好的抗烧蚀性能。

图3 C/C-SiC-ZrC蘑菇头试验件的液氧煤油烧蚀试验现场照片Fig.3 Photo of liquid oxygen kerosene ablation test site of C/C-SiC-ZiC mushroom head test piece

表2 C/C-SiC-ZrC复合材料的线烧蚀率及烧蚀深度Tablel 2 Linear ablation rate and ablation depth of C/C-SiCZrC materials

图4为试验件1#和试验件2#在液氧煤油烧蚀后的宏观形貌,可以看出试验件1#烧蚀后表面疏松,出现大量烧蚀凹坑,最大烧蚀深度为3.67mm,周围纤维明显被氧化侵蚀,且由于强冲刷作用边缘已出现部分缺失,从缺口处可以看出,材料表面有大量烧蚀孔洞,基体内部的纤维几乎被完全氧化侵蚀,抗冲刷性能急剧降低,在强焰流冲刷作用下基体发生剥蚀掉块;而试验件2#烧蚀后,表面出现少许烧蚀凹坑,整体结构相对完整,未出现明显的侵蚀剥落现象,且在烧蚀中心区域,覆盖一层熔融的白色氧化物质,在焰流作用下呈现出流动铺开状态。

图4 试验件1#和试验件2#在液氧煤油烧蚀后的宏观形貌Fig.4 Macromorphology of C/C-SiC-ZrC-1# and C/C-SiC-ZrC-2# after liquid oxygen kerosene ablation

图5为试验件1#材料烧蚀中心区域的SEM图,可以看出,材料内部呈现出疏松的结构,基体大量被侵蚀消失,未在纤维表面形成有效的氧化层保护,造成纤维裸露,如图5(a-b)所示。进一步放大图(c-d)可以看出,裸露的纤维存在明显的氧化烧蚀以及冲刷痕迹,表现出冲刷烧蚀后的“尖笋状”形貌。

图5 试验件1#烧蚀中心区域的SEM图Fig.5 SEM images of ablation left of C/C-SiC-ZrC-1#

从图6试验件1#烧蚀后的EDS分析结果,可以看出纤维表面附着SiO2和少量的ZrO2,可见在2200K~2400K液氧煤油烧蚀条件下,C/C-ZrC-SiC材料氧化后形成了SiO2和ZrO2。其中SiO2的熔点为1670℃,ZrO2的熔点为2677℃,故而在材料表面会产生熔融态SiO2和颗粒状ZrO2的共存相。试验件1#中陶瓷相中SiC含量较少,仅仅为21.8%,SiC氧化后无法得到足够的SiO2熔融玻璃相,形成以ZrO2颗粒为骨架的熔融层。材料表面主要以少量的SiO2-ZrO2熔融相和ZrO2颗粒为主,在长时间的强焰流烧蚀环境下,少量SiO2-ZrO2熔融相被慢慢冲刷消失,暴露出的新鲜基体被氧化气体迅速通过孔洞、裂纹等缺陷进入材料内部,侵蚀内部纤维和基体,而ZrO2颗粒由于自身附着力小,不断被冲刷掉落,基体和纤维无法得到有效保护,烧蚀随着时间延长逐步变大。蘑菇头边缘内部纤维及基体被大量侵蚀,其抗冲刷力学性能迅速降低,在冲刷作用力下发生剥块掉落。

图6 试验件1#烧蚀区域的EDS图谱Fig.6 EDS spectrum of ablation left of the C/C-SiCZrC-1#

图7为试验件2#烧蚀后的SEM图,可以明显观察到在试样烧蚀中心区域,材料表面形成了较为连续致密的保护膜,纤维和内部基体被完全覆盖,边缘还分布着少量的烧蚀凹坑和小气孔,气孔主要是基体中碳发生氧化生产的CO2、CO等小分子气体溢出产生的。放大图(b)中可以看出,熔融层整体较为连续,为熔融态玻璃层包裹大量小颗粒形貌,对颗粒分布较多的“1”区域进行EDS分析,从图8(a)可以看出元素中以C、O、Si、Zr元素为主,其中Si元素和Zr元素的质量比分别达到了11.44%和16.44%,表明该区域氧化形成的ZrO2和SiO2残留较多;对“2”区域的玻璃态熔融物进行EDS分析,从图8(b)可以看出以Si和O元素为主,表明该区域主要为SiO2;因此可以推断出,该连续熔融层为SiO2熔融物包裹ZrO2颗粒结构。

图7 试验件2#烧蚀中心区域的SEM图Fig.7 SEM images of ablation left of the C/C-SiC-ZrC-2#

图8 试验件2#的区域“1”和区域“2”的EDS图谱Fig.8 EDS spectrum of ablation left of the C/C-SiCZrC-2#

试验件2#中SiC含量增加到41%,SiC氧化后得到足够的SiO2熔融玻璃相,形成以ZrO2颗粒为骨架的连续致密熔融层,填充材料表面的开孔,阻止氧化性气体渗入到基体中,对内部纤维和基体造成氧化侵蚀。ZrO2颗粒与熔融态SiO2结合,类似于“沙子在水泥中”起到的增强作用,可有效提高熔融相的粘附力,抵抗液氧煤油高速气流的冲刷,较好地保护材料表面。同时,粘稠的ZrO2-SiO2熔融层能够有效降低氧化性气氛向材料内部扩散的速率[15-18],在一定程度上抑制了材料的进一步氧化烧蚀,但熔融保护层在超音速火焰冲刷作用下,仍不可避免地被消耗,从而在材料表面形成少量烧蚀凹坑。

3 结论

(1)采用CVI+PIP工艺制备的不同陶瓷组元配比的C/C-ZrC-SiC复合材料,结果表明基体中SiC:ZrC配比能够显著影响材料的抗氧化烧蚀性能。

(2)当SiC∶ZrC质量比约为4∶6的C/C-ZrC-SiC复合材料在2200K~2400K液氧煤油超音速试验环境下具有优异的抗烧蚀性能,100s材料的蘑菇头驻点线烧蚀率仅为0.0054mm /s。C/C-ZrC-SiC复合材料在氧化烧蚀环境中,形成粘稠的以ZrO2颗粒为骨架的SiO2连续致密熔融层,封填材料表面的裂纹、孔洞,有效降低氧化性气氛向材料内部扩散的速率,对材料基体形成了较好的保护。