微型轴承内滚道超声辅助超精研磨系统的设计∗

2022-07-07陈小静李文星徐镜福王泽华白林锋

唐 军 陈小静 李文星 徐镜福 王泽华 白林锋

(1 新乡学院机电工程学院 新乡 453003)

(2 南通山口精工机电有限公司 南通 226000)

(3 河南科技学院信息工程学院 新乡 453003)

0 引言

随着5G 技术的不断发展和成熟,国产5G 基站在全球市场上获得了较高的认可度。相比传统的4G基站,5G基站的功耗和发热量上升了2.5~4 倍,这就给散热系统中关键部件(即微型深沟球轴承)的精度和寿命提出了更严格的要求[1]。

目前,我国对超精密微型轴承的需求呈现快速增长的趋势,但是国产微型轴承在加工精度、生产效率和疲劳寿命方面与发达国家还存在较大差距[2]。超精密微型轴承被德国FAG、瑞典SKF、日本NSK与Minebea 长期垄断,严重制约了我国电信工业的自主发展。

传统深沟球轴承的超精研磨一般安排在精磨工序之后,其主要借助于摆动头上细粒度油石条对其内外圈滚道进行精整,由于油石粒度较小,易发生堵塞和工件烧伤等危害[3]。对于微型深沟球轴承而言,其外圈沟道尺寸一般在1~15 mm,油石条尺寸更小、刚度更弱,加工过程中更易发生油石堵塞和折断等问题。为此,国内外学者提出了浮动磨料研抛[4]、强化研磨[5−6]、在线电解修整(Electrolytic in-process dressing,ELID)磨削[7−10]、砂带[11−12]与电化学砂带磨削[13−15]以及超声超精[16−19]等加工工艺。

王万猛[4]提出一种浮动磨料研抛工艺取代了传统油石超精工艺,其主要是将涂抹了金刚石研磨膏的绒布包裹于尼龙棒上对7005 型轴承的内外圈沟道进行超精研磨,使滚道表面的粗糙度、波纹度、沟形误差以及圆度均得到极大改善。萧金瑞等[5]与刘晓初等[6]基于强化研磨技术,研究分析了喷射压力、喷射时间、喷射距离以及钢珠配比对轴承的内滚道硬度和粗糙度的影响规律,并轴承硬度提高了HRC1.16~HRC2.86,表面粗糙度降至0.28 µm。

在ELID 磨削方面:Zhang 等[7]提出一种基于工件阴极的ELID 氧化膜状态主动控制磨削工艺,并对6206 轴承外圈进行处理获得了0.027 µm 的粗糙度(Ra)和0.0734 µm 的波纹度(Wa)。Yang 等[8]利用电流信号与氧化膜的厚度、表面形貌、组成成分及强度的关系建立了ELID 模糊控制电源。Biswas等[9]研究发现砂轮充分修整时,砂轮磨损量与ELID 磨削的电参数(电压、电流以及占空比)呈线性相关的关系。

在砂带、电化学砂带磨削方面:冯之敬等[11]、云景涛等[12]分别采用精密砂带对6206向心球轴承和7206圆锥滚子轴承的内滚道进行研抛,使得试件表面粗糙度由0.32 µm 降至0.063 µm。马玲[13]提出一种电化学砂带磨削工艺,解决了滚动轴承沟道凸度修形量难以控制的难题。庞桂兵等[14]采用电化学砂带加工工艺对回转沟槽件进行实验研究发现工件光洁度提高了44%,圆度提高了28%。陶彬等[15]基于支持向量机建立了滚动轴承滚道电化学砂带超精加工表面质量预测模型,工件表面粗糙度与平均电流密度的误差为3.33%和2.52%。

在超声振动辅助超精加工方面:王诚德[16]研究发现轴向超声振动与径向超声振动不仅可以降低切削过程的阻抗,提高油石的刚性,而且可以通过超声振动的空化效应提高油石的自锐性。李文博等[17]利用超声振动对油石的空化效应实现了氮化硅陶瓷滚子的超精加工,加工工件表面粗糙度由0.3 µm 降至0.08 µm。王先逵等[18]将超声振动附加在聚脂薄膜砂带上对工件进行研抛,试件表面粗糙降低至0.055 µm,加工效率提高一倍。朱德荣等[19]采用等效声学参数修正法和质量互易法建立了弧齿锥齿轮超声研磨系统,使啮合噪声降低了1.8~1.9 dB。

综上所述,浮动磨料研抛与磁力研磨的加工效率比较低下;强化研磨加工精度无法达到精超加工要求;ELID 磨削会对轴承已加工完成的双端面产生腐蚀作用;受尺寸限制,砂带、电化学砂带磨削无法适应微型轴承内滚道的超精研磨;相对而言,超声辅助超精磨削是在原有超精研油石摆动上附加超声频振动,提高油石的自锐性和磨削系统的刚性,进而达到改善工件粗糙度、波纹度和形状精度的目的。

鉴于前述理论分析,本文针对微型深沟球轴承的结构特征,提出一种超声辅助超精研系统,基于运动合成原理获得了磨粒的运动特性。然后基于一维振动理论和等效电路法建立振动系统的频率方程,研制出一种带有指数过渡复合换能器。最后,通过有限元分析与实验测试对整个超声辅助超精加工装置的振动特性进行了分析测试,证实设计方案的合理性。

1 超声振动辅助超精研运动特性分析

1.1 超声振动系统的组成

由文献[3]可知,超精密级微型轴承沟道超精的方式主要3 种:辊轴无心支承式;端面定位、双滚轮支承式;端面定位液压定心式。本文基于端面定位、双滚轮支承式超精机,建立一种适应6200 型轴承(即:钢球半径2.6 mm,滚道中心回转半径为10 mm)的超声辅助外套圈内滚道超精研装置,结果如图1所示。

图1中上导轮1 与下导轮2 使轴承外套圈实现高速旋转;超声换能器用于对油石施加高频振动;油石摆动杆用于实现油石的加压和周期性摆动。

1.2 运动特性分析

超声辅助微型球轴承外套圈滚道的加工运动特性,如图2所示。

图2 运动特性分析Fig.2 Analysis of motion characteristics

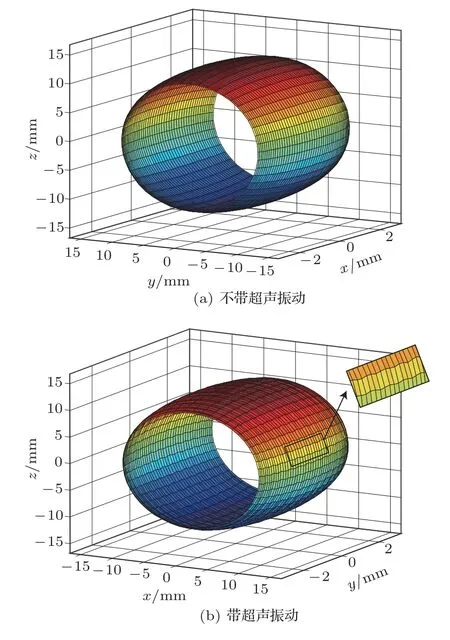

图3为微型深沟球轴承外套圈内滚道超精系统的正交三维坐标系Oxyz。其中,四边形ABCD表示超精油石沟道圆环面;AB和CD表示超精内滚道的两个宽度边界平面截得的圆弧;BC表示yOz平面截得的滚道圆弧;AD为油石厚度+x方向截得的圆弧;O1x1表示油石摆动中心线;R表示内滚道圆弧中心线至套圈轴心线距离;r表示内滚道圆弧半径;Br表示外套圈滚道的宽度;Am表示超声振幅。

图3 内滚道超精系统的三维正交坐标系Fig.3 3D orthogonal coordinate system of inner raceway superfinishing system

整个超精研加工过程可以看成圆弧BC绕y轴旋转而得的不完整圆环面。接下来,以油石中单颗磨粒的运动轨迹为研究对象,由于油石的摆动角度<5◦,所以近似忽略超声振动对x坐标的影响,由此可得超声辅助油石超精内滚道工作面的方程为

其中,ω0表示外套圈旋转的角频率;ω1油石的摆动角频率;ω2超声振动的角频率。

据式(1),在R=10 mm、r=2.5 mm、ω0=1884 rad/s、ω1=20 rad/s、Am=12.95 µm、ω2=218198.6 rad/s 时,利用数学仿真软件绘制带超声振动与不带超声振动油石超精研滚道的工作面轨迹,如图4所示。对比图4(a)与图4(b)可知,在油石单个摆动磨削周期内,超声振动有效延长了油石砂砾的运动轨迹线,提高了磨削效率。

图4 超声辅助超精研滚道的工作面Fig.4 Working face of ultrasonic assisted superfinishing raceway

2 复合振动系统的振动模式及频率方程

2.1 振动模式分析

为了满足微型轴承内沟道超精加工的尺寸要求,本文基于纵波传播理论,提出一种带工具头的超声振动系统。如图5所示,该系统由3 大部分组成:第一部分为1/2 波长指数过渡复合换能器;第二部分为1/2 波长的传输杆;第三部分为1/2 波长的工具头。

图5 振动系统的结构简化图Fig.5 The structure diagram of composite vibration system

第一部分换能器由6 段组成,如图6所示。第一段为空心圆柱体,其长度、面积、外圆半径、内孔半径分别为L1、s1、R1、r1;第二段为空心压电陶瓷组,其长度、面积、外圆半径、内孔半径分别为L2、s2=s1、R2=R1、r2=r1;第三段为空心圆柱体,其长度、面积、外圆半径、内孔半径为L3、s3=s1、R3=R1、r3=r1;第四段为指数过渡段实心圆柱体,其长度、大端和小端面积、大端和小端外圆半径为L4、s4左=s1、s4右=s5、R4左=R1、R4右=R5;第五段为实心圆柱体,其长度、面积、外圆半径为L5、s5、R5;第六段全螺柱长度、面积、外圆半径为L6、s6、R5=R6;其中L6=L1+L2+L3。

图6 复合换能器的结构简化图Fig.6 The structure diagram of assembled transducer

第二部分传输杆与第三部分工具头的纵弯复合振动模式简图,如图7所示。换能器输出的单-纵波在第二段传输杆中是以纵向振动的方式传播,当其传播到第三段工具头时,由于工具头厚度尺寸小于长度尺寸,部分纵波演变为横波,最终形成纵弯复合振动。

图7 传输杆-工具头振动模式简图Fig.7 The vibration mode diagram of transmission rod and tool head

2.2 频率方程

此处,为了简化振动系统的传输杆-工具头设计过程,基于半波叠加原理,将其分别按照1/2纵波波长进行设计计算。同时,基于装配便捷性考虑,将传输杆与复合换能器按一体化加工制造。

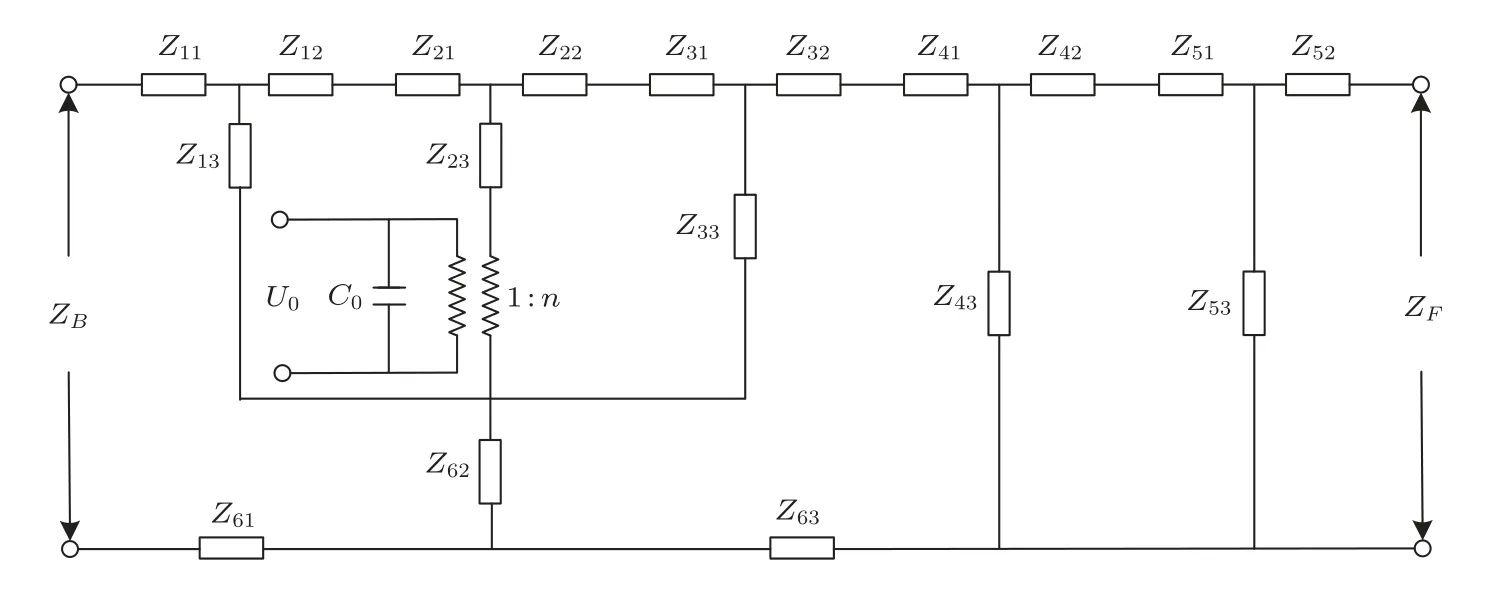

基于一维振动理论中等效电路法,获得换能器等效电路图,如图8所示。

图8 复合换能器的等效电路图Fig.8 Equivalent circuit diagram of the composite transducer

设定换能器为空载状态,所以其前后两段的负载阻抗ZB=ZF=0。各部分的等效机械阻抗为:式中,i=1,2,3,4,5,6表示复合换能器各段编号;Li、ρi、ci、si、ki和Zi表示各段的长度、密度、声速、截面面积、圆波数以及阻抗;圆波数为ki=2πf/ci;频率为f。

换能器中前1/4波长振子共振频率方程为

换能器中后1/4波长振子共振频率方程为

3 有限元分析

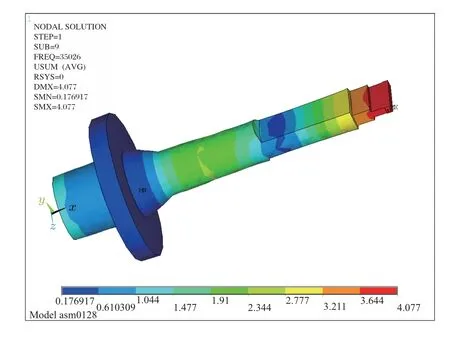

换能器、传输杆与工具头材质选用调质态40Cr,装配体的设计频率为f=35 kHz。材料的特征参数:密度ρ=7850 kg/m3,弹性模量E=2.09×1011Pa;泊松比µ=0.269;纵振声速为c=5184 m/s,圆波数k=30.3。

3.1 超声振动系统设计

基于文献[20]所述方法,获得换能器各部分的外径尺寸分别为R1=R2=R3=19 mm,r1=r2=r3=10 mm,R4左=19 mm;R4右=R5=R6=10 mm;各段的长度尺寸为L1=10 mm;L2=11 mm;L3=16.53 mm;L5=5 mm;L6=37.53 mm;指数过渡段的长度为L4=15.8 mm,蜿蜒指数为β=0.0406。

基于上述技术参数,采用“自顶向下”的3D 建模方法获得复合振动系统的三维模型,并将其导入有限元分析软件中进行模态分析,如图9所示。加工系统的简谐振动频率为35026 Hz,其相对于设计频率35 kHz的偏差为26 Hz,相对误差率为0.74‰。

图9 振动系统的模态Fig.9 The modal of vibration system

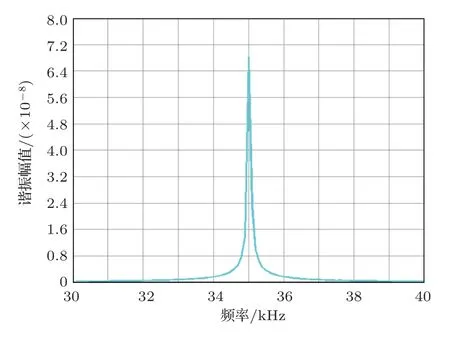

3.2 谐响应分析

之后,基于前述模态分析,选用振型叠加法对模型进行谐响应分析,并应用时间-历程分析法对模型输出侧面31629#节点进行测量获得谐响应分析曲线,结果如图10所示。

图10 谐响应曲线Fig.10 Harmonic response curve

4 试验测试

4.1 振动特性测试

依据前述分析计算结果,加工制作了带工具头的异形超声振动系统,将其与自主研发的超声电源和无线输电装置的连接振动效果与加工现场,分别如图11(a)与图11(b)所示。

图11 带油石的超声振动系统Fig.11 The ultrasonic vibration system with oilstone

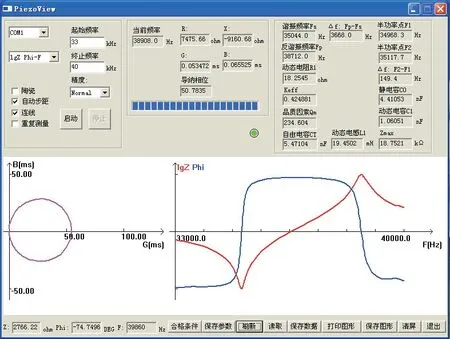

利用北京时代研制的阻抗分析仪对其进行测试,结果如图12所示。由图12可知:整个系统的机械谐振频率Fs=35044 Hz,动态电阻R1=18.2545 Ω,机械品质因数Qm=234.604,导纳圆为规整的单圆,电导曲线仅有一对极大和极小值。相对于设计频率35 kHz 的误差率仅为1.26‰,这完全满足TUR35系列超声电源对振动频率(35±0.5) kHz的使用要求。

图12 阻抗测试结果Fig.12 Impedance measurement results

接下来,在换能器两端施加600 V、频率为35048 Hz 的交流信号,并应用日本基恩士研制的CCD 激光位移传感器LK-G10 对工具头上安装的油石进行振动幅度测试,结果如图13所示。由图13可知:当在A-B 区间时,油石端面上的振幅相对比较稳定,最大振幅和最小振幅分别为13 µm 和12.9 µm,平均幅值为12.95 µm。

图13 振幅测试结果Fig.13 Amplitude measurement results

4.2 加工效果测试

机床选用山口精工自研超精机,油石材质:立方氮化硼(CBN);粒度:8000 目;油石尺寸(R):2.5991 mm。为了模拟现实生产工况,在超精油石研磨30件之后,对试件进行普通超精研磨和超声辅助超精研磨的加工测试,其中粗磨加工试件内沟道的粗糙度为1.613 µm,轮廓度为0.0042 mm。

加工完成后,利用自主研制的超声波清洗机对套圈上面的磨屑和砂砾进行深度清洗,应用苏州格旭研制的SJ5760轮廓测量仪器对其进行测量,测量结果如图14所示。

图14 加工精度测试结果Fig.14 The machining accuracy test results

由图14可知:普通超精加工外套圈沟道的粗糙度为0.633 µm,轮廓度为0.00419 µm;超声辅助超精加工外套圈沟道粗糙度为0.461 µm,轮廓度为0.00318 µm;与普通超精加工相比,超声辅助超精加工表面粗糙度和轮廓度分别降低了27.17%和24.1%。

5 结论

(1) 通过分析微型轴承外套圈滚道的形状特征,提出了一种超声振动辅助研磨微型轴承外套圈沟道的加工工艺,并基于坐标变换和运动合成原理,获得了该加工工艺单砂砾磨削的轨迹面,阐明了高效研磨工艺的本质特征。

(2) 基于一维振动理论中的等效电路法建立了复合超声振动系统的等效电路图与频率方程,并应用有限元法对其进行计算分析,实现了复合换能器的超声振动。

(3) 通过对研制的超声振动系统进行振动特性测试(即阻抗特性测试和超声振幅测试)和加工效果测试,结果表明:超声振动系统的谐振频率准确、可靠,超声振幅12.95 µm;较传统加工方法,超声振动辅助研磨轴承外圈滚道的表面粗糙度和轮廓度分别降低了27.17%和24.1%。