某纯电动汽车驱动轴异响分析与优化

2022-07-07高小清周副权左跃云刘年

张 浩 高小清 周副权 左跃云 刘年

(东风汽车集团股份有限公司技术中心 武汉 430056)

0 引言

驱动轴是汽车的动力传递的重要组成部分。在前驱汽车中,常通过轴向滑移式等速万向节和固定式等速万向节的组合使用,在变速箱输出轴和驱动轴存在一定夹角时实现动力的平稳传递[1]。对于前驱的纯电动汽车,驱动轴等速万向节在全油门工况下的大扭矩传递,对车辆的振动噪声水平有重要影响。

Hayama等[2]建立了由发动机模型、驱动系统、悬架轮胎模型等组成的整车多体动力学仿真模型,研究了万向节振动导致的Y 向抖动现象,得出万向节的3阶振动是影响主观感受的最主要因素。Hazra等[3]通过测试分析产生横向抖动的原因,并通过增加悬置Y 向刚度的方法有效抑制了该现象。文献[4]介绍前置前驱车上变速箱输出轴3 阶抖动,是三销轴式万向节产生的衍生轴向力与发动机刚体模态耦合时出现的。为了降低驱动轴对整车抖动的影响,文献[5]提出结构改进减少滑动和改善润滑方式的方法来降低万向节内部摩擦力。文献[6]提出通过合理的装配方式可以有效地减小等速万向节驱动轴总成的圆周间隙值和间隙波动,进而降低汽车行驶过程中的振动和噪声。文献[7]经过数据分析,验证了不同润滑系数的油脂对抖动的影响,最终采用高润滑系数的油脂降低半轴3阶轴向派生力来解决抖动问题。以上文献,主要围绕驱动轴的低阶振动进行了研究,针对全油门大扭矩输出工况下驱动轴产生的异响问题研究较少。

本文针对某纯电动汽车在全油门加速工况下驱动轴的异响问题,结合主观评价和振动噪声测试,对异响源进行了优先级排序,锁定异响至驱动轴。结合驱动轴的三销轴式万向节和球笼式等速万向节的工作特性,明确异响来自球笼式万向节内部,并提出了采用润滑性和抗磨性能更好的油脂进行改善的途径,有效解决了该问题,为同类型问题处理提供了参考。

1 理论分析

1.1 振动优先级排序

异响源排查过程中,需要对各点振动信号的优先级进行排序,从而确定最高级的振动点和传递路径。希尔伯特变换法在确定测点之间的优先级排序上具有较好的效果,可采用此方法来判断振源和传递路径[8−9]。

对于连续时间实信号x(t),其希尔伯特变换H(x(t))定义为[10]

对于实信号x(t),经希尔伯特变换后为v(t),则定义解析信号z(t)为

则对于解析信号z(t),其实部x(t)和虚部v(t)互为希尔伯特变换对,

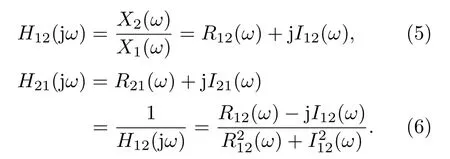

两个信号x1(t)和x2(t)可构成两个传递函数H12(jω)和H21(jω),它们包含实部和虚部,均可看作一个解析信号,其表达式分别为

当x1(t)为输入信号,x2(t)为输出信号,H12(jω)为正确的传递函数,其表示的信号在时域上是存在因果的,因此其实部和虚部之间满足希尔伯特变换,即

根据式(5)~(7),可以得到

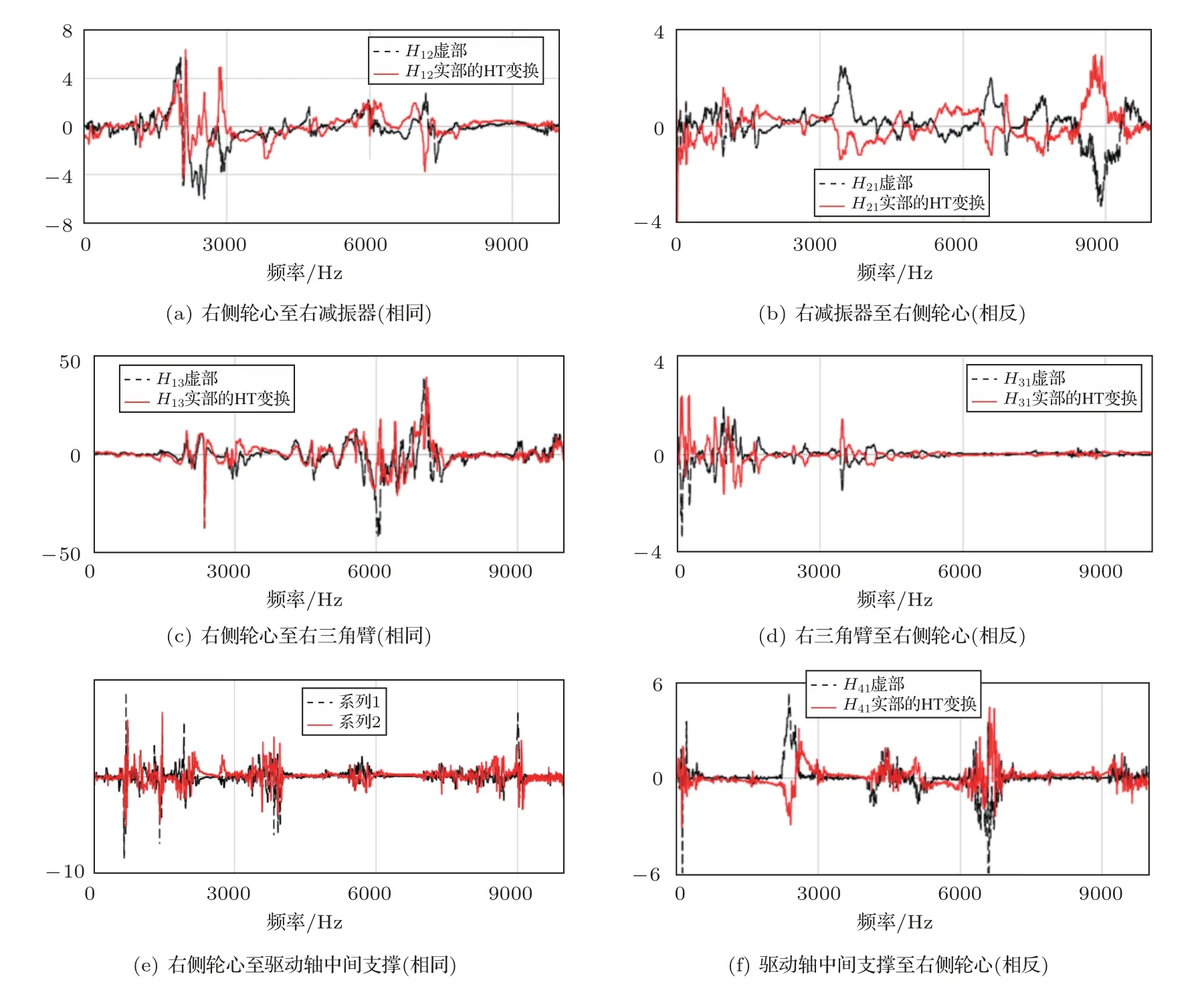

基于上述理论,可以通过式(7)和式(8)来判断两个信号之间的因果关系和排序。当H12(jω)为正确的传递方向时,其虚部I12(ω)等于实部R12(ω)的希尔伯特变换,满足式(7),此时H21(jω)的虚部I21(ω)与的实部R21(ω)希尔伯特变换相反,反之同理。以频率ω为自变量,分别画出两信号之间传递函数H12(jω)和H21(jω)的虚部和实部的希尔伯特变换曲线,若两条曲线之间的走势相近,则说明该传递方向为正确的,若走势相反,则说明传递方向是错误的,以此可确定两信号的优先级。

1.2 驱动轴受力分析

三销轴式等速万向节和球笼式等速万向节是传动轴的常用结构,可实现半轴夹角时的等角速度驱动。此类驱动轴在旋转过程中,因万向节夹角的存在,使得轴向派生力过大,进而导致整车的振动噪声问题[7]。

1.2.1 三销轴式万向节

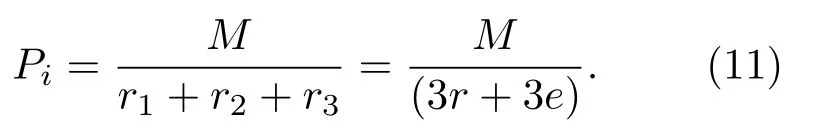

三销轴式等速万向节,通过三销架上的滑环在三柱槽壳内滑槽的运动,实现存在夹角δ时的力矩传递。同时因夹角δ的存在,使得三销轴相对于三柱槽壳的旋转存在偏心距e[1],

其中,r为滑槽半径,δ为三销架轴线和三柱槽壳内滑槽轴向的夹角。

变速箱输出扭矩M通过3 个滑环进行传递,各滑环所受的圆周力Pi(i=1,2,3)与扭矩M的关系为

由于3 个滑环为等角度分布,应有P1=P2=P3,则式(10)可以变为

驱动轴旋转一圈,三销轴上每个滑环在滑槽内完成一个往返运动,其所受到摩擦力是产生轴向力的直接原因[11]。各滑环所受到的摩擦力包含滑动摩擦和滚动摩擦两部分,计算式为

式(12)中,µs为球环与滑槽的滑动摩擦系数;µg为球环与滑槽的滚动摩擦系数;γy为三销架轴向与滑槽平行方向的夹角;βy为三销架径向与滑槽径向的夹角;sign为符号函数。

根据i的取值,式(12)所计算的3 个分力的大小相等,相位分别相差120◦,即合力在驱动轴旋转一圈内周期性变化3 次,这是导致驱动轴3 阶振动问题的原因。

1.2.2 球笼式万向节

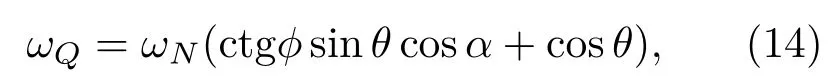

球笼式万向节具有输入轴和输出轴大夹角且承载能力大、驱动效率高等优点,被广泛用于汽车工业[12]。本车型采用的球笼式万向节内部包含6个滚珠,在驱动轴旋转过程中,钢球中心的角速度ωQ与星形套角速度ωN关系为[13]

其中,ϕ为半锥角,θ为星形套端输入轴与钟形壳端输出轴之间的轴间半摆角,α为星形套输入轴转角。

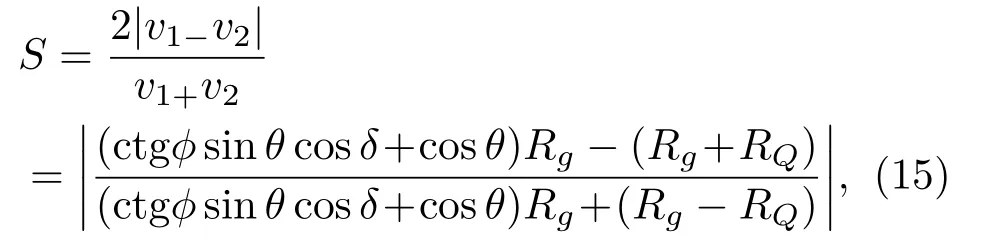

根据钢球的旋转线速度v1=ωQRg与星形套(或者钟形壳)的旋转线速度v2=ωQ(Rg−RQ),可计算运动过程中的滑滚比为

式(15)中,Rg为钢球回转半径,RQ为钢球半径。

基于式(15)可计算得到滑滚比的结果始终在0~2 之间,即钢球在星形套内沟道和钟形壳外沟道的运动为滚滑相结合的摩擦运动,并呈周期性变化,其滑滚比最大时磨损现象也最严重。钢球在沟道内所受到摩擦力包含滑动摩擦和滚动摩擦,合力为

其中,µs和µg分别为滑动和滚动摩擦系数,QNQ为正压力。

由于钢球在运动过程中发生运动方向的改变,会使得一个旋转周期内摩擦力会产生正负的变化。

2 问题描述与测试

2.1 问题描述

某前置前驱纯电动汽车开发过程中,在全油门加速工况下,40~60 km/h 区间机舱右侧靠近轮胎区域出现连续“嘎啦嘎啦”的异响,车内持续时间1~2 s。经5名从事异响评估和诊断的专业工程师采用等级评分法的进行主观评价,参考表1的评分标准,其平均分为3.4分,主观评价不能接受。

表1 异响主观评分标准Table 1 Table title

通过初步排查,发现问题仅在全油门工况下出现,且该车型后续试制车辆均存在此问题,亟待解决。结合经验主观判断异响可能与传动系统上变速箱、驱动轴和车轮边等零部件相关。

2.2 试验测试

为查明异响原因,选取一台新车进行了振动噪声测试。试验基于LMS Test.lab 进行,在驾驶员内耳布置了传声器,在减速箱、右三角臂、右减振器、右轮心和右驱动轴中间支撑点布置了振动传感器,其车辆局部结构和测点位置如图1所示。

图1 各振动测点示意图Fig.1 Schematic diagram of each vibration measuring point

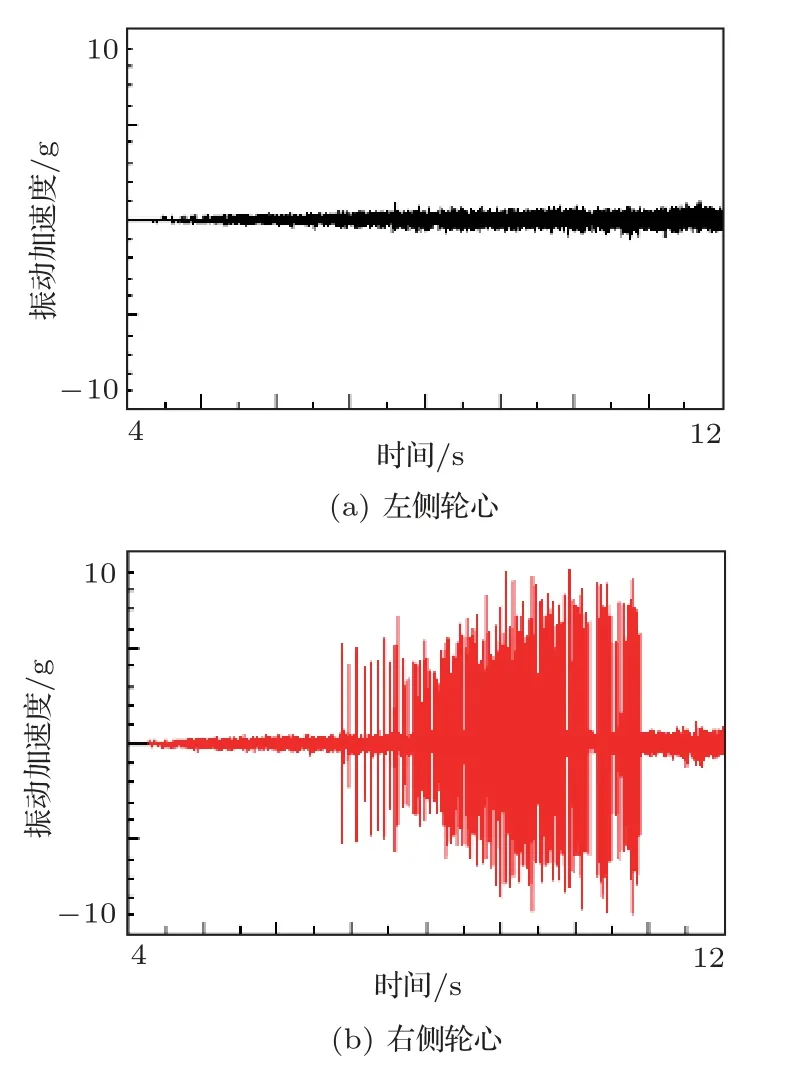

试验在平直路面上、全油门开度下进行,测取了0~70 km/h全油门工况下的数据,其中左右轮心振动如图2所示,右减振器、三角臂和驱动轴中间支撑点数据均与右侧轮心表现类似,但弱于轮心,在6.7~11 s 内出现了异常。右侧轮心振动的时频分析结果如图3所示,其频率成分非常宽泛,无明显阶次等特征,其他测点类似。结合车内噪声时频分析结果(图4)和声音回放,确定车内声音属于宽频成分,可识别时间约1~2 s 且较轻微,初步判断该异响为结构辐射经空气传播至车内。

图2 左右侧轮心振动对比图Fig.2 Comparison of left and right wheel center vibration

图3 右侧轮心振动Colormap 图Fig.3 Colormap of right wheel center vibration

图4 车内噪声Colormap 图Fig.4 Colormap of driver’s ear noise

为明确异响的产生原因,需要对上述试验结果进一步分析,寻找异响的传播顺序,并结合区域零部件工作特性进行异响源识别。

2.3 试验结果分析

2.3.1 优先级排序

根据第1 节的排序方法,得到右侧轮心和右减振器、右三角臂、驱动轴中间支撑之间的优先级排序如图5所示。根据图5中的曲线走势可以判断异响源为轮心测点区域,并分别传递至右减振器、右三角臂和半轴中间支撑点,其他测点之间的结果不再展示。

图5 各振动测点间的优先级排序图Fig.5 Priority ranking of each vibration measuring point

考虑到轮心区域主要为半轴端和轮毂轴承配合,且该轮毂轴承为同级别车型通用件,驱动轴为新设计,后续以驱动轴为对象进一步分析。

2.3.2 驱动轴分析

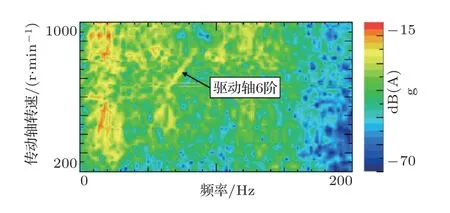

对右侧轮心振动数据进行转速跟踪分析,发现异响车速段(40~60 km/h)驱动轴6阶成分明显,由于该车型三销轴式万向节采用AAR 型,其轴向力导致3 阶振动不明显[7],因此图6在异响车速段无明显3 阶成分,说明三销轴式万向节不是产生该异响的原因。

基于1.2 节中的分析,钢球与内外沟道始终进行滚动和滑动相结合的摩擦运动,且在驱动轴存在一定夹角时,滑滚比和摩擦力随驱动轴旋转角度表现为明显的周期变化[13],每旋转一圈变化一次,因此,本车型所使用的六沟道球笼式万向节会导致驱动轴一周内变化6 次,故表现为图6所示的6 阶。同时当滑滚比增大时,滚珠滑动比例提升,使得润滑脂被挤出接触区,润滑油膜厚度变小,形成直接接触和干摩擦,进而产生异响,轮心振动也表现为如图2所示的宽频特征,为典型的低频挤压摩擦产生的高频振动噪声。

图6 右侧轮心振动阶次分析Fig.6 Order analysis of right wheel center vibration

3 对策改善

根据上面的分析可知,异响是球笼式万向节内滚内部润滑不足、摩擦力过大导致。在全油门加速工况下,驱动轴扭矩较大,随着驱动轴转速增加,高滚珠滑动状态下的滚珠会将油脂挤出接触区,无法形成润滑油膜,产生干摩擦并辐射噪声。随着车速增加,驱动电扭矩下降使得驱动轴扭矩开始降低,万向节内摩擦力也逐渐降低,异响不再产生。

为改善万向节内部摩擦力,可以通过结构改进减少滑动和改善润滑方式的途径[5]。由于车型驱动轴结构形式已经确定,考虑通过改善润滑的方法进行改善。球笼式万向节内滚珠中的润滑油膜最小厚度为[14]

式(17)中,η0为大气压力下润滑油脂动力黏度;u为润滑油脂的带走速度;E为材料的弹性模量;Rx为元件的曲率半径;E∗为简化的弹性模量;α为润滑油脂压力黏度系数;w为承受载荷;k为侧面流动调节系数。

基于式(17),可知油膜厚度一般为纳米级。为确保油膜厚度,通过加入MoS2(二硫化钼)等材料来提升油脂中的颗粒直径,确保接触表面有足够厚度的油膜来分割摩擦对,进而抑制摩擦及其噪声。使用改善后润滑油脂方案的万向节,进小批量装车验证,测试结果表明驱动轴6 阶成分明显降低,如图7所示。参考表1的评分标准,主观评价的平均分为7.2分,达到满意效果。

图7 改善后右侧轮心振动阶次分析Fig.7 Order analysis of improved right wheel center vibration

4 结论

本文针对某纯电动前驱汽车急加速时驱动轴异响问题,测试了传动轴及其周边零部件振动,利用希尔伯特变换确定振动优先级至轮心,结合驱动轴的三销轴式万向节和球笼式万向节的工作特性,进而确定异响为球笼式万向节内部摩擦力导致。通过更改润滑油脂的配方,改善万向节内的润滑,在实车上进行了有效性验证。结果表明,通过改善万向节内部润滑,可有效解决驱动轴在大扭矩传递时内部的异响问题。简短总结如下:

(1) 希尔伯特变换可用来识别结构振动传递的优先级和排序。

(2) 零部件之间的低频撞击和摩擦会产生高频的振动和噪声。

(3) 润滑油脂对球笼式万向节内部摩擦力有重要影响,合理化配比润滑油脂是改善内部摩擦的一种高效方法。