面向传递路径分析方法研究的实验系统设计∗

2022-07-07杨星瑶卢炽华刘志恩杨忠礼朱亚伟

杨星瑶 卢炽华 刘志恩 杨忠礼 朱亚伟

(1 武汉理工大学现代汽车零部件技术湖北省重点实验室 武汉 430070)

(2 汽车零部件技术湖北省协同创新中心 武汉 430070)

0 引言

在发动机工作过程中,气缸内可燃气体燃烧形成气体压力动载荷,使燃烧室壁面受到激励并传递到缸体结构表面,引起发动机振动与噪声响应[1−2]。由于发动机通过悬置系统直接与车身相连,发动机产生的激励经悬置传递到副车架、车身,最终会造成驾驶室内的噪声问题。

为了提高乘车的舒适性,有效合理地降低车内噪声,工程师常采用传递路径分析(Transfer path analysis,TPA)方法对发动机的各传递路径贡献量进行定量分析,排查主要路径从而进行针对性的优化整改。通常,发动机传播的噪声可分为结构传播噪声与空气传播噪声两种类型,而在工程中常关注结构噪声。经典TPA 允许用悬置被动端连接界面的载荷来表征激励源,将激励源从结构传递特性中分离出来,但其要求在传递函数测量过程中移除激励源,即需要将发动机从整车结构中拆除[3]。在实际工程应用中,为了避免进行复杂的拆装工作,学者们研究出了多种以经典TPA 为基础的分析方法,如工况传递路径分析(Operational transfer path analysis,OTPA)、扩展工况传递路径分析(Operation path analysis with exogenous inputs,OPAX)等[4−7]。但上述方法适用频率范围有限,并对于各路径的贡献量分析可能会产生误导[8]。为了进行工作量和准确性之间的折衷,学者们仍需以经典TPA方法作为评价基准,以寻求更简便精准的TPA 方法。

发动机作为整车一大重要激励源,体积庞大且质量较大,在TPA 理论实验研究中不便进行拆装,为简化操作,有必要设计一种简化的激励源模型作为研究性实验的分析对象,既要保留发动机作为激励源的主要激励特征,又需减少拆装过程工作量。目前作为研究性实验的发动机多为仿真模型,在有限元分析过程中通常将发动机缸压信号作为激励信号施加[9−13]。由于激振器可激振实验子结构引起相应的结构噪声响应[14],而目前国内研究中没有针对发动机设计专门的激振及信号测量实验系统,因此将缸压信号作为激振器的主要激励特征对于实现发动机运行过程的结构噪声模拟有着重要指示。

由于在现有国内外文献中,学者们在TPA方法前期理论研究验证阶段通常使用的为简单的台架模型,搭建的传递路径极为简单,使用的激励信号也多为常见白噪声信号,因此本文面向TPA理论研究设计一套实验系统。实验系统中的台架装置作为TPA方法研究的实验载体,包括简化的车身模型与简化的发动机模型,发动机模型通过真实车辆上拆卸的悬置安装于车身模型中,台架装置在保留发动机激励特征的情况下最大程度简化机体结构。整个实验系统将NI公司的Compact RIO 平台作为控制核心,以激振器为作动器,以缸压信号和机体振动信号为激励信号对机体加载,模拟发动机运行时的激励源特征。在台架装置上进行信号采集实验,对通过悬置结构传递的振动与噪声信号进行评价,验证实验系统的有效性。

1 系统设计

1.1 实验系统的构成

本文设计的实验系统由控制系统、台架装置和传感系统组成,如图1所示。台架装置包括简化车身模型与简化发动机模型,两者通过真实车辆的发动机悬置连接。车身模型参考真实车辆结构分为驾驶舱与发动机舱,整体通过铝型材连接而成,驾驶舱中设有座椅作为TPA实验的目标响应位置,发动机舱用于放置简化发动机模型,如图2所示。整个台架装置坐标系定义为车尾指向车头为x正向,车头右侧指向左侧为y正向,垂直向上为z正向。

图1 实验系统示意图Fig.1 Scheme of test system

图2 简化车身结构示意图Fig.2 Scheme of simplified body

简化发动机模型的机体如图3所示,机体由10 mm 厚度铝板拼接而成,为了减轻重量、节约材料,机体内部为空心。由于发动机机体需要通过悬置安装于车身模型中,为了便于连接真实车辆上拆卸的发动机悬置,设计对应结构的吊耳。在忽略吊耳的情况下,机体整体沿z方向最大高度为200 mm,沿y方向最大长度为380 mm,沿x方向最大宽度为180 mm。

图3 简化发动机机体结构示意图Fig.3 Scheme of simplified engine body

为了保留发动机作为激励源的主要激励特征,本文选择利用激振器对机体施加激励信号,用于模拟发动机运行时产生的结构噪声。由于激振器只能提供单方向激励,对于发动机结构噪声需考虑3 个方向的振动传递,因此在气缸压力信号作为激励信号的基础上需加入真实发动机运行过程中机体表面x、y向的振动信号,气缸压力信号作为z向激振器的激励信号,x、y向的机体振动信号作为x、y向激振器的激励信号。

由于本文选择的简化发动机模型为直列四缸发动机,即通过4 个激振器模拟4 个气缸的冲击,所以z向激振器需要在机体顶板直线均匀分布,安装位置大约位于图3中机体顶板的4 个红点位置。为了更均匀施加x、y向振动信号,x、y向激振器尽量靠近在机体x、y方向侧板的中部分布,安装位置大约位于图3中机体x、y向侧板的红点位置。

1.2 工作原理

整个实验系统的工作流程框图如图4所示,根据实验系统的结构大体分为控制系统、台架装置和传感系统3 部分。在系统工作前,首先需要进行发动机信号采集实验,本文拟采集某直列四缸四冲程汽油机在加速工况下的各缸缸压信号及机体表面振动信号。

图4 实验系统工作流程框图Fig.4 Workflow chart of test system

控制系统用于控制台架装置实现发动机主要激励特征的模拟,包括计算机、信号发生器与功率放大器。信号发生器作为控制系统的核心元件,包含编程控制器与电压输出接口,用于向台架装置稳定输出激励信号。

整个台架装置作为TPA 方法研究的实验载体,其中的激振器与机体共同组成发动机模型,通过悬置安装于车身中,悬置用于结构振动传递,同时支承整个台架装置。激振器作为作动器,接收经功率放大器放大的激励信号,并将其传递至机体产生结构噪声。

传感系统部分主要用于发动机激励模拟信号的采集实验,其中加速度传感器用于测量台架装置内座椅上的振动加速度信号,传声器用于测量座椅旁的声压信号,信号通过数据采集装置进行收集并传回计算机用于后续的数据处理分析。

2 系统软硬件设计

2.1 软件设计

本实验系统需要实现多个激励信号的同步输出,即需要一种有效的方法同时控制多个激振器,因此本文借助NI 公司的Compact RIO 平台,设计了基于LabVIEW的信号发生器。

为提高整个实验系统的可靠性,并使控制系统具有较好的实时性,控制系统采用上下位机结构。控制系统的上位机基于Windows PC 计算机,应用LabVIEW 中的实时控制模块开发了相应的有源控制程序,创建用户操作界面,实现多个激振器信号的同步输出。LabVIEW 中实现了通道配置与输出信号的实时显示,通道配置包括物理通道的选择,输出信号的选择,采样率、输出模式以及信号幅值。图5为对应的用户操作界面,为所用通道选择特定的输出信号后,即可启动信号输出,并通过音量大小旋钮无极调节输出音量,同时在下方实时查看各通道输出信号的波形图。由于上述实验采集的激励信号经LMS.Test.Lab 14.0软件采集,为了保证系统能够真实地还原原始工况,采样率需要与采集原信号时的采样率保持一致。

图5 LabVIEW 用户操作界面Fig.5 The user interface of LabVIEW

2.2 硬件设计

实验系统的硬件部分主要是配合软件系统实现激励信号的加载与采集,主要包括信号发生器、功率放大器、激振器、数据采集装置、加速度传感器、传声器、传声器标定器等。各硬件的规格型号以及主要参数如表1所示。信号发生器作为控制系统的下位机,以Compact RIO作为控制核心,如图6所示。

图6 NI Compact RIO 结构图Fig.6 Structure diagram of NI Compact RIO

表1 实验所需各硬件设备Table 1 Equipment required for testing

本文所用NI Compact RIO配备NI cRIO-9040编程控制器与NI 9269 四通道C 系列输出板卡,组成紧凑型可重复配置I/O(Input/Output)的硬件平台,输入端口连接至Windows PC 计算机端实现用户交互,两个NI 9269 输出端口分别对应缸压信号与机体振动信号,整体可实现对各激振器驱动信号的同步稳定输出。

3 实验验证

为验证实验系统的有效性,设计信号采集实验,对实验系统模拟出的振动信号与结构噪声信号进行评价。如图7所示,实验在发动机半消声室内进行,背景噪声为22.5 dB(A)。

图7 实验系统布置示意图Fig.7 Scheme of test system arrangement

简化发动机的实体模型如图8所示,机体顶端z向4 个激振器沿直线均匀分布,分别输出4 个气缸的缸压信号。考虑到单激振器激励能量不足,因此在x向与y向分别设置2 个激振器,分别输出机体x向与y向的振动信号,同方向的2 个激振器所接收的激励信号相同,布置位置尽量靠近该方向侧板的中心。整个机体采用3 点支撑,左悬置1、抗扭悬置2 和右悬置3 分别拆卸于某汽车的真实发动机舱中,通过机体吊耳将机体固定于简化车身的驾驶舱中,激振器提供的振动能量经悬置传入车身,可引起车身驾驶舱内部的振动加速度响应及结构噪声响应。

图8 简化发动机模型示意图Fig.8 Scheme of simplified engine

传感器具体布置位置如图9与图10所示,座椅表面z向振动加速度信号由加速度传感器测量;传声器灵敏度经传声器标定器标定后,布置于座椅上方,对应于实车中的驾驶员耳旁处,进行声压信号的采集。

图9 加速度传感器布置示意图Fig.9 Scheme of acceleration sensor arrangement

图10 传声器布置示意图Fig.10 Scheme of microphone arrangement

本文实验选择发动机在满负荷、100 N·m负荷和20 N·m 负荷下180 s 从1000 r/min 加速到5200 r/min 的加速工况,以上工况加速时间长度适中,加速过程车内振动及噪声可以得到较好的复现。对于真实发动机信号采集实验,需要分别获取发动机对应的4 个气缸内压力信号及机体表面x、y方向的振动信号。

真实发动机信号采集实验在某公司发动机半消声室内进行,采集对象为该公司某款直列四缸四冲程汽油机。各气缸内缸盖上有通过螺纹连接的缸压传感器,实时采集发动机运行工况下的缸压信号。发动机主动端机体表面x、y方向中部设有PCB 三轴加速度传感器,用于实时采集机体表面的振动加速度信号。发动机机体正上方一定距离处设有传声器,用于实时采集发动机运行的声压信号。由于涉及公司产品保密信息,本文不做实验的布置示意图展示。图11与图12展示了该发动机满载加速工况的缸压曲线与机体x、y方向表面采集的振动加速度信号曲线。

图12 机体表面振动加速度曲线片段Fig.12 Fragment of vibration acceleration on the surface of the engine body

为使曲线清晰分辨,图11仅展示0.5 s 内的信号曲线,其中各曲线的波峰代表压缩上止点,相邻两个缸压曲线之间代表一个完整的发动机循环,即进气、压缩、做功及排气,可清晰看出该发动机的着火顺序为1-3-4-2。对于实验系统可模拟发动机主要激励特征的验证,需要进行实验系统运行时的信号采集实验,即分别对激振器输出上述3 个加速工况下的激励信号,以模拟发动机在满负荷、100 N·m负荷和20 N·m 负荷的加速工况下产生的结构噪声。上述实验所用数据采集软件均为LMS.Test.Lab 14.0,采样频率设定为4096 Hz,采集时间为180 s。

图11 发动机满载加速工况缸压曲线片段Fig.11 Fragment of cylinder pressure curve under full load and acceleration of engine

4 实验结果及讨论

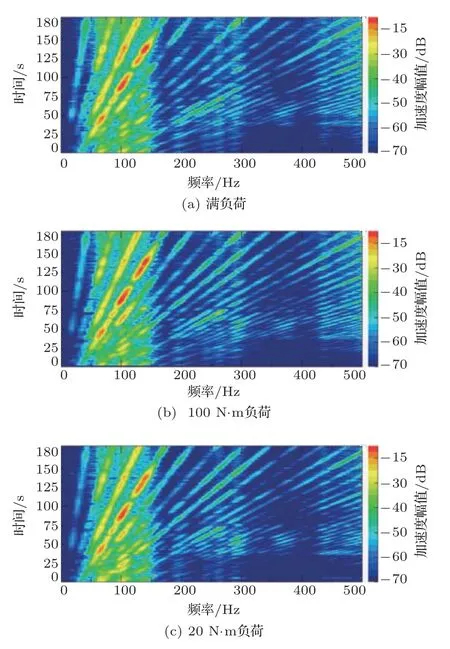

图13显示了一组加速度传感器测量的振动加速度信号频谱,关心频率为0~500 Hz,对应的实验工况分别为满负荷加速、100 N·m 负荷加速和20 N·m负荷加速。由图13可见,实验系统模拟出的发动机振动响应所反映的阶次成分明显,对于四缸四冲程发动机最为重要的2阶成分极为突出。其中,满负荷加速工况、100 N·m 负荷加速工况下的阶次成分与20 N·m负荷加速工况相比更为突出。

图13 各加速工况下加速度传感器信号频谱Fig.13 Acceleration sensor signal spectrum under various acceleration conditions

图14显示了对应的传声器实测声压信号频谱,同样可见实验系统模拟出的发动机结构噪声所表现出的阶次成分明显,并以1.5 阶和2 阶为主,主要噪声均集中在30~160 Hz。

图14 各加速工况下传声器信号频谱Fig.14 Microphone signal spectrum under various acceleration conditions

根据转速计算,加速初转速1000 r/min 对应2 阶噪声响应频率约为33.3 Hz,加速截止转速5200 r/min 对应2 阶噪声响应频率约为173.3 Hz,与主要噪声覆盖频段基本吻合。另外,还可对实验所测传声器信号在2 阶噪声成分进行转速提取。从满负荷加速工况下传声器信号图谱最为突出的2 阶信号中提取转速,提取的转速与原信号转速对比如图15所示。

图15 转速对比图Fig.15 Comparison diagram of rotate speed

原始信号转速从1000 r/min加速至5200 r/min,提取的转速信号957 r/min 加速至5163 r/min,与原始转速范围基本重叠。图13中约160 s 处提取转速信号出现抖动,根据计算可知160 s 时的转速约为3733 r/min,此时对应发动机2 阶振动频率约为124 Hz,与实验车架固有频率重合引起共振,因此信号出现波动。由于3 个工况数据量较大,虽然满负荷加速工况下的阶次成分较为突出,但3个工况对2阶信号提取转速的结果相当,因此本文不逐一呈现。综上,可认为实验系统真实模拟出了发动机实际运行工况下的结构噪声。

根据上述从传声器信号提取的转速信息,可进行满负荷加速工况下转速相关频谱特征提取,由图16同样可知,实验系统模拟出的发动机结构噪声各阶次成分明显,其中2 阶噪声成分最为突出。由于在真实发动机信号采集实验中,发动机机体正上方设有传声器采集声压信号,为了更好地验证本实验系统运行下采集的阶次谱精度,从该传声器信号提取的转速信息,也可进行满负荷加速工况下转速相关频谱特征提取,如图17所示。对比图16与图17可看出,图17中各阶次成分声压级较高,主要是因为真实发动机运行工况下的声压级远大于实验系统激振器激励工况,但实验系统模拟出的发动机结构噪声各阶次成分与真实发动机基本一致,各阶次对应的频率范围相差不大。

图16 转速相关频谱特征图Fig.16 Frequency spectrum characteristic diagram related to rotate speed

图17 真实发动机转速相关频谱特征图Fig.17 Frequency spectrum characteristic diagram related to rotate speed in real engine

由此可见,本实验系统所需要的功能基本实现,在满足激励源方便拆装的要求下,作为激励源的简化发动机模型能够保留发动机主要激励特征,激励信号中阶次成分明显,整个实验系统可为TPA方法的研究提供实验平台。

5 结论

(1) 有效利用了激振器振动发声的特点,以缸压信号与机体振动信号作为激励信号,设计一种可保留发动机主要激励特征但简化机体的模拟发动机模型。在满足激励源方便拆装的要求下,开发一套面向TPA方法研究的实验系统,有利于在实验室内进行TPA方法研究。

(2) 借助NI 公司的CompactRIO 平台,设计了基于LabVIEW 的信号发生器,使用cRIO-9040 编程控制器与NI 9269 四通道电压输出板卡,实现了实验系统控制信号的同步输出,提高了实验系统模拟发动机主要激励特征的有效性与稳定性。但这样也导致了整套实验系统成本较高,为了增强实用性,后期考虑遵循同样的思路可替换其他硬件实现相同功能。

(3) 基本验证了该实验系统用于模拟发动机激励特征的可行性,但是由于实验设备和时间的限制,仅进行了直列四缸四冲程发动机各加速工况的结构噪声模拟,对其他复杂工况的验证实验还有待进一步补充完善,对于激振器布置的位置及数量的影响还需进一步研究。由于激振器布置位置的特殊性,导致本实验系统仅能用作直列式发动机的模拟,对于V 型等其他形式的发动机激励特征的模拟还需进一步研究。