渣浆泵叶片结构形式对其水力性能的影响分析

2022-07-07王艳春

王艳春

(晋能控股煤业集团大地选煤工程(大同)有限责任公司, 山西 大同 037003)

引言

渣浆泵是进行煤炭洗选的常用设备,目前渣浆泵的效率普遍较低,这是由于对渣浆泵的设计尚没有成熟的基础理论[1],多采用经验公式、速度比等方法进行设计。随着计算机仿真技术和流体力学的发展,针对渣浆泵的结构采用流体仿真的形式进行优化,成为重要的结构优化方式[2]。叶轮叶片作为渣浆泵的关键部件,针对不同结构形式的叶轮叶片对渣浆泵的水力性能进行分析,从而优化渣浆泵的结构,以提高其性能指标,提高洗选煤的质量[3]。

1 不同结构形式渣浆泵叶轮叶片设计

以进行洗选煤作业的某型号渣浆泵为例,其水力参数为额定流量400 m3/h、额定扬程为47 m、额定转速980 r/min,叶轮的主要参数为进口直径210 mm、出口直径540 mm、出口的宽度70 mm、叶片数量5、蜗壳的直径553 mm、进口宽度140 mm。渣浆泵的叶片入口安装角由固体的颗粒粒度确定,不同的颗粒粒度对入口边造成不同的磨损。渣浆泵的水力损失主要由叶轮及蜗壳的损失组成[4],叶片进口的安装角对渣浆泵的水力性能具有重要的影响。叶片出口安装角对渣浆泵的扬程具有直接的影响作用,提高叶片的出口安装角可以增加泵的扬程[5],但会引起叶片间的流道变短,增加水力损失,容易引起扬程-流量曲线的驼峰,影响泵运行的稳定性。

依据现有的叶轮叶片结构对渣浆泵的叶轮叶片结构进行优化设计,在保持原始结构优点的基础上,改变叶轮叶片的结构及叶型来提高渣浆泵的水力性能[6]。针对叶轮叶片的结构参数及叶型进行优化设计,为更好对比优化设计的效果,进行两种方案的优化设计。

由于渣浆泵在运行过程中存在着一定的损失,在进行叶轮优化时,保证渣浆泵具有一定的扬程裕量,为提高渣浆泵的扬程,将叶轮的直径设计增加为556 mm,将叶轮的出口宽度减小为60 mm,叶轮的进口安装角由24°增加为28°,出口安装角由19°减小为13.9°,由此得到的叶轮定为A 方案。针对A 方案优化过程中的不足,增加叶轮的直径后会导致泵轴的功率增加,容易造成运行过程中资源的浪费,采用B 方案优化时,保持原有的叶轮直径不变,修改其他的叶型参数进行结构优化[7],对叶片的进口安装角由24°增加为28°,出口安装角由19°减小为14.9°,叶片头部的倒圆由5 mm 减小为4 mm,由此得到的叶轮定为B 方案。

2 不同叶轮叶片结构的渣浆泵水力性能分析

2.1 模型的建立

针对渣浆泵的原始叶轮叶片及优化设计的A、B两种结构形式的叶轮叶片,采用有限元流体分析的形式对渣浆泵的水力性能进行分析。依据叶轮叶片的结构参数,在三维建模软件中分别建立三种叶轮的模型[8],并建立叶轮的蜗壳模型,将其导入到ANSYS CFD 分析软件中进行网格划分处理。由于叶轮的结构较为复杂,采用适用性较强的非结构化四面体网格对模型进行网格划分处理,并对叶片的头部进行网格加密处理[9]。渣浆泵的入口段及出口段是进行分析所需的计算域,对计算域采用结构化的六面体网格进行划分[10]。经网格无关性验证之后,得到渣浆泵的计算模型如下页图1 所示,其中三种方案中仅需更换叶轮的模型即可。

图1 渣浆泵数值分析模型示意图

对渣浆泵进行计算分析中,设定内部为不可压缩的流体进行湍流,控制方程采用质量守恒连续方程,湍流模型采用N-S 方程。进口边界为质量流量的进口,出口为自由流体,模拟介质采用清水,室温20 ℃,叶轮水体为旋转域[11],不同的计算域之间采用常规交界面,内部设定为光滑的水力壁面[12],对不同的叶轮叶片结构形式的渣浆泵水力性能进行模拟。

2.2 模拟结果分析

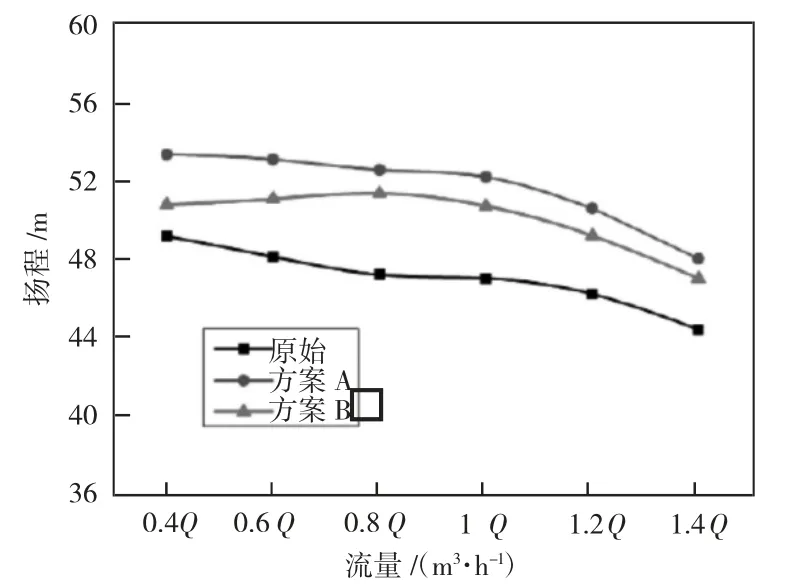

对三种不同结构形式叶轮叶片的渣浆泵性能在不同的工况下进行模拟分析,选取六种分析工况(设定工况流量分别占额定流量Q 的0.4、0.6、0.8、1、1.2及1.4 倍)对渣浆泵的水力性能进行定常数模拟计算,得到三种不同结构形式渣浆泵的能量特性,进行后处理作图得到渣浆泵的扬程-流量曲线如图2 所示。

图2 渣浆泵扬程-流量曲线

从图2 中可以看出,优化后的叶轮叶片结构扬程相对原始叶片结构均有所提高,在标准工况下,扬程分别提高5.1 m 和3.7 m,方案A 的扬程增加量较大,且随流量的变化呈一致性的下降趋势;方案B 的扬程在0.8Q 之后呈较好的下降趋势,在流量较小时,出现一定的驼峰,扬程整体的变化数值较小,对渣浆泵的运行稳定性影响较小。

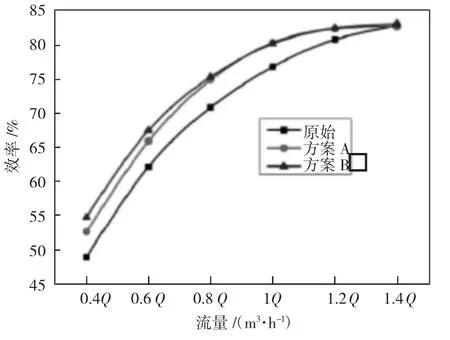

在不同的工况下对渣浆泵的效率进行分析,得到三种不同结构形式渣浆泵的效率-流量曲线如图3所示。从图3 中可以看出,经过优化后的叶轮叶片效率相对原始叶片结构分别提高了3.5%和3.3%,在0.4Q 的工况下,方案B 的效率最高,相对原始叶片结构提升5.9%;随着流量的增加,三条曲线的变化趋势一致,均呈上升趋势,优化后的曲线具有较高的高效区,且方案B 在小流量下的效率最高。随着流量的增加,效率的上升趋势减弱,三者的效率区域一致。

图3 渣浆泵效率-流量曲线

在不同的工况下对渣浆泵的轴功率进行分析,得到三种不同结构形式渣浆泵的轴功率-流量曲线如图4 所示。从图4 中可以看出,随着流量的增加,轴功率呈直线上升的趋势,且优化后的叶轮叶片结构轴功率均大于原始叶片结构的轴功率。在三种结构形式中,A 方案的轴功率在不同的工况下均最大,在标准流量下比原始叶片结构轴功率高6%。这是由于叶轮直径的增加使得圆盘间的摩擦损失增加,在渣浆泵的运行过程中消耗的轴功率较大。

图4 渣浆泵轴功率-流量曲线

3 结论

渣浆泵是进行煤炭洗选的重要设备,在渣浆泵的使用过程中,叶轮叶片的结构对泵的水力性能具有重要的影响,从而影响洗选煤的质量。针对渣浆泵的原始叶轮叶片结构进行一定的优化设计,分别改变不同的结构参数,得到A、B 两种不同的优化结构。对三种不同结构的叶轮叶片渣浆泵的性能进行分析,结果表明:

1)经过优化设计后的扬程及效率相对原始叶片均有所提高,其中,A 方案的扬程和效率提高5.1 m 和3.5%,B 方案的扬程和效率提高3.7 m 和3.3%。

2)优化后的叶轮叶片消耗的轴功率也有所提高。