钻柱旋转滑动控制工具的研制与应用

2022-07-06郑德帅陈丽萍

郑德帅, 陈丽萍

1中国石化石油工程技术研究院 2中国石油川庆钻探工程有限公司钻采工程技术研究院

0 引言

随着页岩气、页岩油、致密气等非常规油气资源开发力度的加大,长水平段的水平井越来越受重视。同时,由于受重力影响、井眼及地质条件限制等,长水平段水平井在钻井时存在井下摩阻扭矩大、托压严重等问题,导致水平段长度受限以及机械钻速低等[1- 2]。为突破上述难题,行业内诸多学者提出了具有针对性的解决措施,如水平段钻进时使用油基钻井液以降低井下摩阻[3- 5],研制了旋转导向、水力振荡器等井下工具,并取得了良好的效果,尤其是旋转导向工具已在国内各大油田广泛应用,将水平井钻井技术向前推进了一大步[6- 8]。但上述工具仍未从根本上解决井下摩阻扭矩大、托压严重等问题,国外有学者研发了Swiveling管柱旋转工具[9],可以实现管柱分段旋转控制,但仅用于大位移井固井时旋转下套管,不具备平衡螺杆反扭矩的功能,无法用于定向钻井作业;国内西南石油大学研发的扭矩离合器,只具备离合功能,没有扭矩产生,仅靠钻柱摩擦力无法平衡螺杆反扭矩[10- 11]。

笔者借鉴旋转导向降阻原理,提出了钻柱旋转滑动控制工具(以下简称RSD工具),与螺杆钻具配合使用时,产生与旋转导向接近的功能,同时钻柱旋转运动,可有效解决托压问题,提高机械钻速,大幅度降低钻井成本。RSD工具的研发对于长水平段水平井钻进具有重要意义。

1 RSD工具基本原理

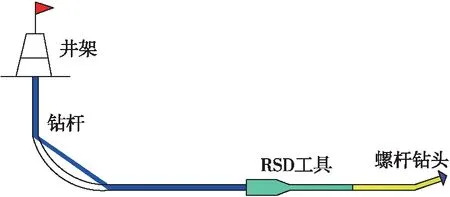

RSD工具安放在螺杆钻具后一定的位置,功能上类似于一个带开关的离合器,可以连接或脱开两端的钻柱(见图1)。通过特定的钻井泵开关次序来打开和关闭工具,控制工具两端钻柱的连接或脱开。

图1 RSD的安放位置示意图

当工具开启时,工具两端的钻柱脱开,转盘带动RSD工具上端的钻柱旋转,见图2,通过RSD工具产生一定顺时针的正扭矩,当该扭矩与螺杆钻具钻进时由外壳产生逆时针反扭矩及工具下端管柱与井壁的摩擦扭矩达到平衡,就可实现RSD工具上端钻柱旋转、下端螺杆外壳不旋转的目的,满足定向钻井时,工具完成滑动定向作业时工具上端钻柱旋转、摩阻降低要求,达到提高钻速的效果,类似于旋转导向功能。实现定向作业时工具上端钻柱由转盘控制产生旋转运动,工具下端钻柱由螺杆控制产生滑动运动,避免螺杆定向作业时由于钻柱不旋转、只能滑动钻进且部分钻柱紧贴井壁产生较大的滑动摩擦阻力。

图2 RSD扭矩平衡示意图

当RSD关闭时,RSD前后的管柱连为一体一同旋转,转盘带动钻柱、螺杆一起旋转或静止,可进行复合钻进或常规的滑动定向钻进,螺杆的反扭矩由钻柱摩擦扭矩和转盘扭矩来平衡。

2 RSD工具结构

根据定向功能的要求,RSD工具包含开关总成和扭矩产生总成,见图3。开关总成的功能是在地面控制下连接和脱开钻柱,扭矩产生总成的作用是产生扭矩与钻柱摩擦扭矩一同平衡螺杆的反扭矩。

图3 RSD结构三维图

2.1 RSD开关结构

开关总成包含钻井液驱动的活塞控制结构和锁定执行结构,外壳内部加工有花键槽,执行结构的花键插销与花键槽的啮合完成芯轴与外壳的锁定,加工的样机见图4。

图4 开关结构实物图

活塞受到钻井液的节流压力Fh、弹簧的反弹力Ft的作用:

(1)

式中:Q—钻井液排量,L/s;ρ—钻井液密度,g/cm3;A—活塞孔眼的面积,cm2;S—压力的有效作用面积,cm2。

Ft=KL

(2)

式中:K—弹簧的劲度系数,N/mm;L—弹簧的压缩长度,mm。

经过设计,正常钻进钻井液排量工况下节流压力Fh总是大于弹簧的反弹力Ft,活塞受到行程开关的约束,正常钻井排量时只能处于高位或低位。行程开关可以进行拉伸和压缩,压缩时存在两个状态:完全收缩和微量收缩。每次拉伸至最大长度后,再对其进行压缩时,其压缩状态都会改变一次,从而实现活塞位置的控制。

活塞中间安装的顶杆随着活塞上下运动,顶杆向高位运行时弹簧的反弹力Ft克服运动部件之间的阻力Ff推动花键插销进入外壳的花键槽,使上下钻柱连接为一体,从而实现关闭的状态,此时RSD就像一个普通的转换短节,只能进行常规的滑动钻进或复合钻进。因此节流压力Fh、弹簧的反弹力Ft及阻力Ff之间的关系须满足:

Fh>Ft>Ff

(3)

根据式(3)及式(1)、式(2),结合实际的钻井参数,可对弹簧及活塞的节流孔进行设计计算,原则是满足运行要求的同时尽量降低工具的压耗。对于Ø215.9 mm井眼,最终确定的弹簧刚度是1.1 N/mm,节流孔面积为8.54 cm2,相当于节流孔直径3.3 cm。

当顶杆位于下部位置时花键插销从外壳的花间槽中退回,实现上下钻柱的脱开,进入开启状态。转盘或顶驱带动钻柱旋转,定向短节及以下的螺杆钻具不旋转,可以在滑动导向钻进的同时旋转钻柱,从而达到提高机械钻速的目的。

啮合花键需要满足最大工作扭矩条件下的强度要求,花键的剪切面积设计公式为:

(4)

式中:T—井下最大工作扭矩,N·m;R1—花键的作用半径,m;σ—花键材料的抗剪许应力,MPa。

插销在顶杆下撤后,要保证花键从外壳的花间槽中自动退回,花键的斜角要满足以下关系:

ctgθ-μ≤0

(5)

式中:θ—花键的倾斜角,(°);μ—花键与花键槽的摩擦系数。

2.2 扭矩产生结构

扭矩产生结构主要为硬质合金摩擦部件,采用硬质合金可保证有良好的耐磨性和较长的工作寿命,硬质合金两部分,分别通过销钉连接在芯轴和外壳上,在钻压作用下产生摩擦力,当外壳与芯轴产生相对旋转时,摩擦力转换为摩擦扭矩:

TR=nWOB·μ1R1

(6)

式中:n—硬质合金组数;WOB—钻压,N;μ1—硬质合金之间的摩擦系数,数值为0.1左右,无因次;R1—硬质合金旋转作用半径,m。

结合实际钻进时螺杆钻具的反扭矩和钻压、井眼尺寸及工具的强度,利用式(6)可对硬质合金组数和硬质合金的尺寸进行设计。对直径Ø215.9 mm的井眼,正常PDC钻头在6~8 t钻压作用下螺杆的反扭矩为3 000 N·m左右,经过计算,设计3组硬质合金,硬质合金内外半径分别为90 mm和160 mm,7 t钻压时产生2 625 N·m扭矩。

3 RSD安放位置计算

由于硬质合金组数及尺寸的限制,RSD产生的扭矩难以与螺杆的反扭矩完全一致,且螺杆的反扭矩为复杂的振动状态,因此还需要借助螺杆钻具与RSD之间钻柱的摩擦扭矩TF以达到平衡。影响摩擦扭矩TF的因素主要为钻柱规格和钻柱长度,受到钻井工艺的影响,底部钻具组合规格有常用使用标准,可调节的是钻柱长度,也就是RSD的安放位置。

正常钻进时,螺杆钻具反扭矩受到钻压的振动及地层的非均质性的影响,呈现为剧烈的振动状态,难以进行理论推导,根据现场井下实测数据,对螺杆钻具的反扭矩(Ø216 mm PDC钻头)反演如下:

(7)

式中:t—时间,s。

式(7)是基于Ø216 mm PDC钻头正常钻进(钻压6~8 t)测得的数据进行总结的,揭示了破岩扭矩振动的平均值、振幅及频率等基本特征,可基本反映破岩扭矩的振动状态。

钻柱的摩擦扭矩可通过式(8)计算[8]:

TF=∑LiqiRiμ2

(8)

式中:Li—第i段钻柱的长度,m;qi—第i段钻柱的线重,N/m;Ri—第i段钻柱与井壁的摩擦半径,m;μ2—钻柱与井壁的摩擦系数,一般为0.25。

要达到平衡螺杆反扭矩的效果,必须使RSD扭矩TR与螺杆振动反扭矩TP(t)的差值低于钻柱摩擦扭矩:

TF≥|TR-TP(t)|

(9)

以Ø216 mm PDC钻头为例,螺杆反扭矩最高值达到了3 500 N·m。分析常规水平段钻具组合,可使用以下钻具组合:Ø216 mm PDC钻头+Ø172 mm螺杆+Ø127 mm无磁承压钻杆×2根+Ø127 mm加重钻杆×6根+Ø172 mmRSD+Ø127 mm钻杆。

RSD与钻头之间的钻柱长度总计83 m,摩擦扭矩为1 000 N·m,达到了式(9)的要求,对1 000 m的水平段而言,旋转部分钻柱超过91.7%,且水平段越长,旋转钻柱的比例越大,降阻提速效果越明显。

4 RSD工具测试

4.1 RSD室内测试

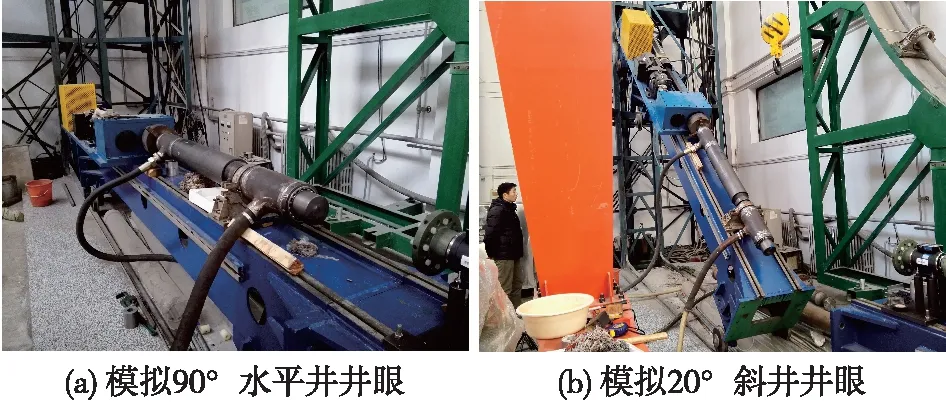

加工的RSD样机在多功能管柱实验平台上进行测试。平台可模拟钻机和井眼,模拟的转速为0~1 000 r/min,轴向力0~10 t,扭矩0~1 500 N·m。由步进电机提供扭矩和转速;可模拟垂直井眼、斜井眼以及水平井眼三种类型(见图5),采用防锈乳液模拟钻井液,考虑到实验泵的规格,活塞孔眼直径设计为1.2 cm,模拟钻井液排量4 L/s时产生的泵压0.6 MPa左右,轴向力模拟钻压,实验时模拟钻压为2 t,RSD样机产生的扭矩约为200 N·m。

图5 RSD样机不同井斜角测试

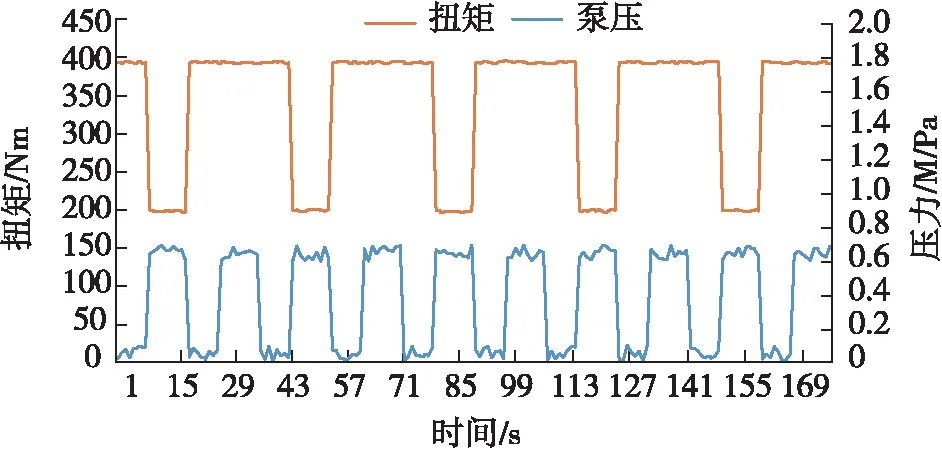

RSD一端连接模拟转盘,一端用扭矩保持器固定,扭矩限制值设置为400 N·m,当扭矩高于400 N·m时开始打滑,扭矩保持在400 N·m,当扭矩低于400 N·m时保持不动。测试时,模拟转盘一直旋转,连续开泵、关泵,当RSD工具处于锁死状态时,模拟转盘的扭矩为400 N·m;当RSD工具处于打开状态时,模拟转盘的扭矩为200 N·m。

刚开始测试时泵处于关闭状态,泵压为0,此时RSD工具处于锁死状态;第一次开泵时RSD处于打开状态,第二次开泵时RSD再次关闭,第三次开泵时RSD再次打开,见图6。经过测试,开关结构可以通过关泵、开泵的操作实现关闭和开启的功能,能适应斜井和水平井井段,结构设计达到预期功能,成功率达到100%,经反复测试寿命超过200次。

图6 RSD泵压-扭矩测试结果

4.2 现场试验

在焦页某井进行现场入井试验。试验井井眼直径Ø215.9 mm,钻进井段3 010~3 083 m,钻进进尺73 m,井斜角30°,试验时间60.5 h。

钻具组合:Ø215.9 mm混合钻头+Ø172 mm螺杆钻具(1.5°)+Ø168 mm浮阀+Ø127 mm无磁承压钻杆×1根+Ø166 mm无磁悬挂短节+Ø127 mm加重钻杆×13根+Ø178 mmRSD工具+Ø127 mm钻杆。

钻井参数:钻压80~100 kN、顶驱转速10~40 r/min、排量28~32 L/s。

RSD入井后可通过开关泵对RSD进行开启和关闭。当关闭RSD时,进行常规的复合钻进和定向钻进,钻井参数及钻井工艺与正常钻井相同。

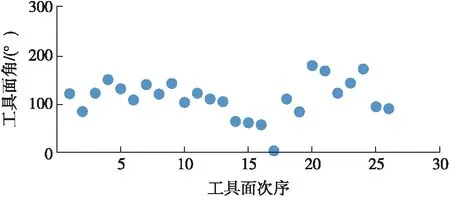

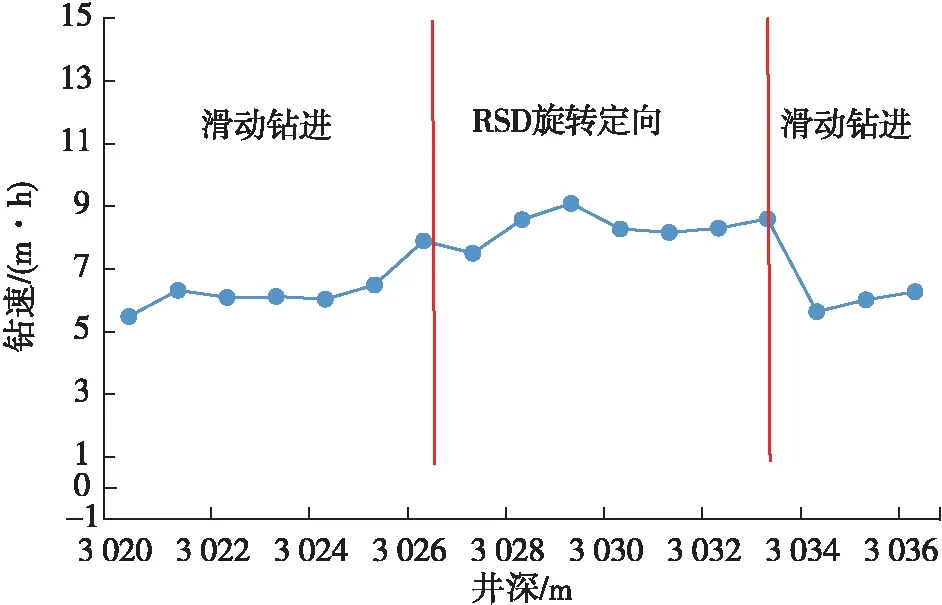

RSD进入开启状态后,钻井液排量28 L/s,顶驱转速12 r/min,井下工具面保持基本稳定(见图7),实现了钻柱旋转-螺杆定向的功能,旋转-定向段完成后,方位角从308.54°增加至312.15°,狗腿度达到4.98°/30 m,达到了井眼轨迹的设计要求。由于钻柱旋转降低了托压,相对于常规滑动定向段,旋转-定向段的机械钻速提高了22.5%(见图8)。

图7 旋转定向条件下的工具面统计

图8 不同钻进状态机械钻速对比

通过测试也发现了RSD的技术缺陷。开启进入旋转定向时,工具面摆动的幅度相对于常规滑动定向偏大,需要进一步提高控制精度;开关泵控制的方式也容易受到干扰。

5 结论与建议

(1)RSD工具是一种利用旋转钻柱降低轴向摩阻、利用螺杆钻具进行导向的新思路,可解决钻压传递摩阻大的问题,提高机械钻速,水平段越长工具降阻提速的效果越好。

(2)RSD工具利用开关泵的方式进行钻柱的旋转控制,产生一定的扭矩与钻柱摩擦扭矩共同作用平衡螺杆钻具的反扭矩。

(3)RSD还需要进一步优化开关的控制方式和结构设计,避免正常开关泵作业干扰工具的开关;优化设计RSD摩擦结构,缩小与螺杆钻具反扭矩差值,以降低钻头与RSD之间长度,提高旋转钻柱比例。