B4C-SiC复合陶瓷的制备及其物理力学性能研究

2022-07-05郝文慧高东强李秀青

陈 威,郝文慧,高东强,李秀青

(1.陕西科技大学机电工程学院,陕西 西安 710021)(2.河南科技大学 金属材料磨损控制与成型技术国家地方联合工程研究中心,河南 洛阳 471000)

1 前 言

碳化硼(B4C)是一种重要的特种陶瓷工程材料,具有高硬度、耐高温、耐酸碱腐蚀、比重轻、热中子吸收能力强等特点,是很多工程领域重要的候选材料之一,并被广泛应用于普通工业领域的喷嘴、密封环,国防领域的防弹背心以及核工业领域的核反应堆控制棒等[1-5]。同时,碳化硼材料也是一种共价键很强的材料,具有较低的扩散系数,晶界移动阻力大,很难烧结致密,并且碳化硼材料的脆性较大,这些特点在一定程度上限制了碳化硼陶瓷的工程应用[6-8]。目前,学者们通过添加第二相材料来改善碳化硼陶瓷材料的力学性能,进而获得具有优异力学性能的致密化碳化硼陶瓷[9-13]。

SiC陶瓷具备高硬度、低密度和高弹性模量等特点,常被作为增强增韧相添加到陶瓷基体中[14-16]。尤其是,SiC陶瓷具有较低的烧结温度,在复合陶瓷烧结过程中可以提高烧结活性,降低烧结温度、细化晶粒,从而提高陶瓷材料的物理力学性能[17, 18]。国内外学者尝试将SiC添加至B4C陶瓷基体中。Zhang等[19]利用热压烧结法制备了B4C-SiC复合陶瓷,在烧结压力为30 MPa、烧结温度为1700~1950 ℃时,陶瓷试样的断裂韧性达到6.1 MPa·m1/2,维氏硬度达到34.3 GPa。So等[20]同样采用热压烧结法制备了B4C-SiC复合陶瓷,在烧结压力为40 MPa、烧结温度为1900~2000 ℃时,复合陶瓷的断裂韧性仅为3.6 MPa·m1/2,弯曲强度为645 MPa。Zhang等[21]利用冷等静压与无压烧结相结合的方法同样制备了B4C-SiC复合陶瓷,结果显示,在烧结温度为2300 ℃、无压烧结条件下,复合陶瓷的断裂韧性为3.7 MPa·m1/2,维氏硬度可达33 GPa。由此可见,烧结压力和烧结温度对B4C-SiC复合陶瓷的力学性能影响显著,而烧结压力对复合陶瓷力学性能的影响规律尚不清楚。因此,在一定的烧结温度下,系统地研究在不同烧结压力下B4C-SiC复合陶瓷的力学性能,对于优化B4C-SiC复合陶瓷的制备工艺及强韧性具有良好的指导意义。

基于此,本研究利用热压烧结工艺在不同压力条件(30,35,40 MPa)下制备了B4C-20%SiC(质量分数)复合陶瓷。利用多种测试手段分析复合陶瓷的微观组织结构、物相组成以及物理力学性能,以揭示烧结压力对B4C-SiC复合陶瓷力学性能的影响规律。

2 实 验

2.1 复合陶瓷材料的制备

以B4C粉末(平均粒径0.8 μm,纯度99.9%)和SiC粉末(平均粒径0.45 μm,纯度98.5%)为原料,以Al2O3粉末(平均粒径1.17 μm,纯度99.9%)和Y2O3粉末(平均粒径0.37 μm,纯度99.9%)为烧结助剂(总质量分数10%),采用ZT-40-21Y高温热压烧结炉制备B4C-SiC陶瓷复合材料,其中SiC的质量分数为20%。陶瓷试样中各物质的质量占比详见图1。

图1 陶瓷试样中各物质的质量占比Fig.1 Mass proportion of each substance in the ceramic sample

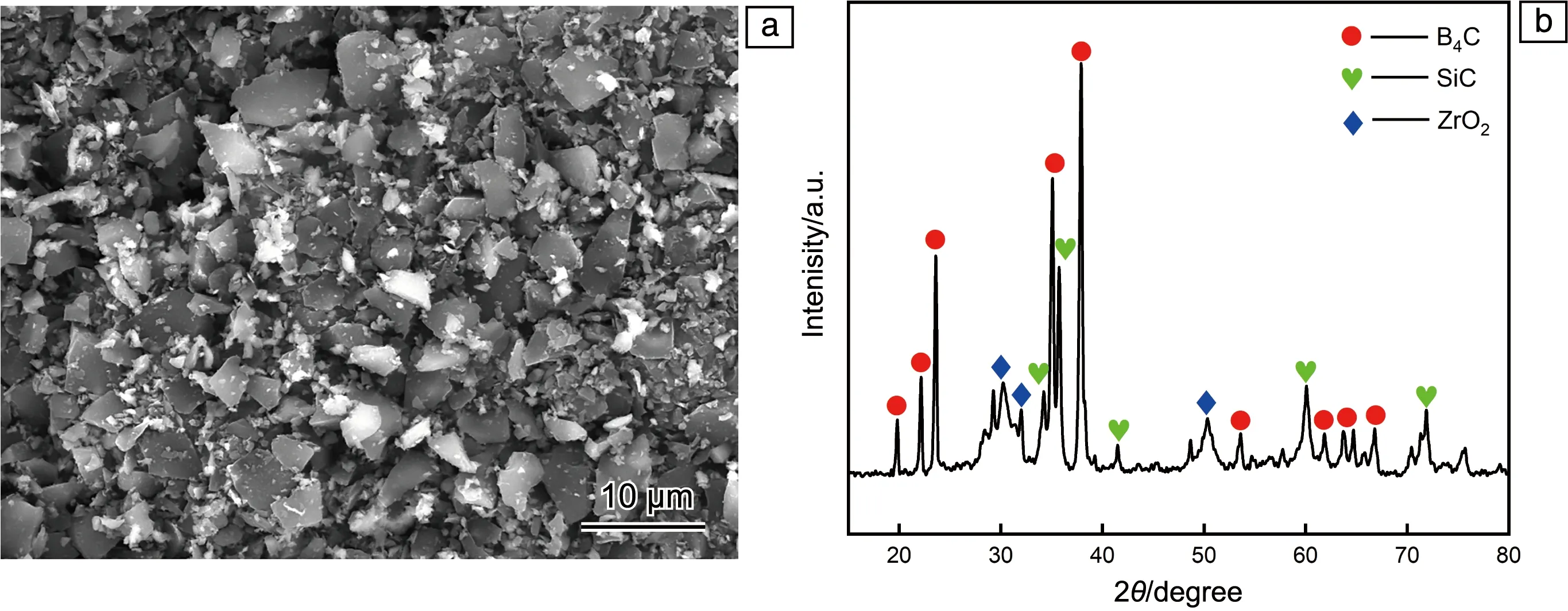

将原始粉末按比例称取并置于球磨罐中,倒入酒精(加入量约为粉料质量的2倍),调节流体粘度,同时放入ZrO2球(加入量同为粉料质量的2倍),在BM40行星式球磨仪内充分混匀,速度为90 r·min-1,球磨时间为12 h。随后,将复合粉体置于烘箱中80 ℃干燥3 h。将干燥好的混合粉体用最大孔径为212 μm的筛网过筛,获得的原始粉体的形貌和物相组成如图2所示。

图2 原始粉体的SEM照片(a)与XRD图谱(b)Fig.2 SEM image (a) and XRD pattern (b) of original powder morphology

随后,将复合粉体装入石墨模具(直径45 mm),将装好粉料的模具置于高温热压烧结炉中进行烧结。烧结工艺如表1所示:氮气气氛保护,温度1900 ℃,压力分别为30,35和40 MPa,保温保压时间30 min。烧结试样为盘试样,尺寸为Ф45 mm×6 mm。利用金刚石外圆切割机将复合陶瓷试样切割成试块以进行微观组织观察以及力学性能测试,试块尺寸分别为5 mm×5 mm×15 mm,5 mm×5 mm×20 mm和2.5 mm×5 mm×20 mm。

表1 热压烧结工艺参数

2.2 微观组织观察与物理力学性能测试方法

将复合陶瓷试块(5 mm×5 mm×15 mm)浸入熔融NaOH中保持2 min,随后置于稀硝酸中清洗10 min,再利用蒸馏水进行清洗,然后用烘箱干燥,并利用VEGA Ⅱ XMU型扫描电子显微镜(SEM)观察其微观组织结构;利用D/max2200PC型X射线衍射仪(XRD)分析复合陶瓷的物相组成。

利用阿基米德排水法测定陶瓷复合材料的密度和开口气孔率,共测试3个试样(5 mm×5 mm×15 mm),求平均值;采用HV-1000A型维氏硬度计测量陶瓷复合材料的维氏硬度,测量使用顶角为120°的金刚石压头,载荷选定为9.8 N,保压时间为10 s,共测试5次,求平均值;利用单边切口梁(single edge notched beam,SENB)法测量试块(2.5 mm×5 mm×20 mm)的断裂韧性,共测试3个试样,求平均值,加载速度选定为0.05 mm·min-1,跨距为16 mm,缺口深度为2.5 mm,断裂韧性的计算公式为:

(1)

式中,KIC为断裂韧性,单位为MPa·m1/2;P为断裂时的最大负载,单位为N;L为支点跨距,单位为mm;a为切口深度,单位为mm;B为试样宽度,单位为mm;W为试样高度,单位为mm。Y为试样的形状因子,由式(2)计算:

(2)

采用三点弯曲法在1036PC万能试验机上测定复合陶瓷试样(5 mm×5 mm×20 mm)的弯曲强度,共测试3个试样,求平均值,其中试样跨距为16 mm,加载速度为0.5 mm·min-1,弯曲强度的计算公式为:

(3)

式中,σw为弯曲强度,单位为MPa;P为断裂载荷,单位为N;L为支点跨距,单位为mm;B为试样宽度,单位为mm;h为试样高度,单位为mm。

3 结果与讨论

3.1 微观组织与物相组成

B4C-SiC复合陶瓷在不同烧结压力下的微观组织结构如图3所示,由图3可见,当烧结压力为30 MPa时,陶瓷颗粒较为粗大,组织疏松,陶瓷颗粒间有明显的空隙(图3a);随着烧结压力的增大,陶瓷颗粒变得细小,陶瓷颗粒间的间隙变少(图3b);当压力增至40 MPa时,组织变得更为致密,陶瓷颗粒间的间隙进一步减少(图3c)。由此可以看出,随着烧结压力的增大,B4C-SiC复合陶瓷的陶瓷颗粒的粒径发生细化,致密度有所提升。

图3 不同烧结压力下B4C-SiC复合陶瓷微观组织的SEM照片:(a)30 MPa,(b)35 MPa,(c)40 MPaFig.3 SEM images of microstructures for B4C-SiC composite ceramics under different sintering pressures: (a) 30 MPa, (b) 35 MPa, (c) 40 MPa

不同烧结压力下B4C-SiC复合陶瓷的XRD分析结果如图4所示,由图4可见,B4C-SiC复合陶瓷主要由B4C、SiC和ZrB2组成,烧结压力未对其物相组成造成显著的影响。其中,ZrB2的形成源于球磨球ZrO2与B4C之间的反应[22, 23]。ZrB2含量较低,不会对B4C本身的性能产生影响,故可忽略不计。由XRD分析结果可以看出,在本研究中,B4C-SiC复合陶瓷在制备过程中没有新相形成。烧结助剂(Al2O3和Y2O3)在烧结过程中形成液相,且部分液相会变成气相物质从坯体中逸出[24, 25],因而复合陶瓷试样的XRD分析结果中未能检测到烧结助剂。

图4 不同烧结压力下B4C-SiC复合陶瓷材料的XRD图谱Fig.4 XRD patterns of B4C-SiC composite ceramic materials under different sintering pressures

3.2 物理力学性能分析

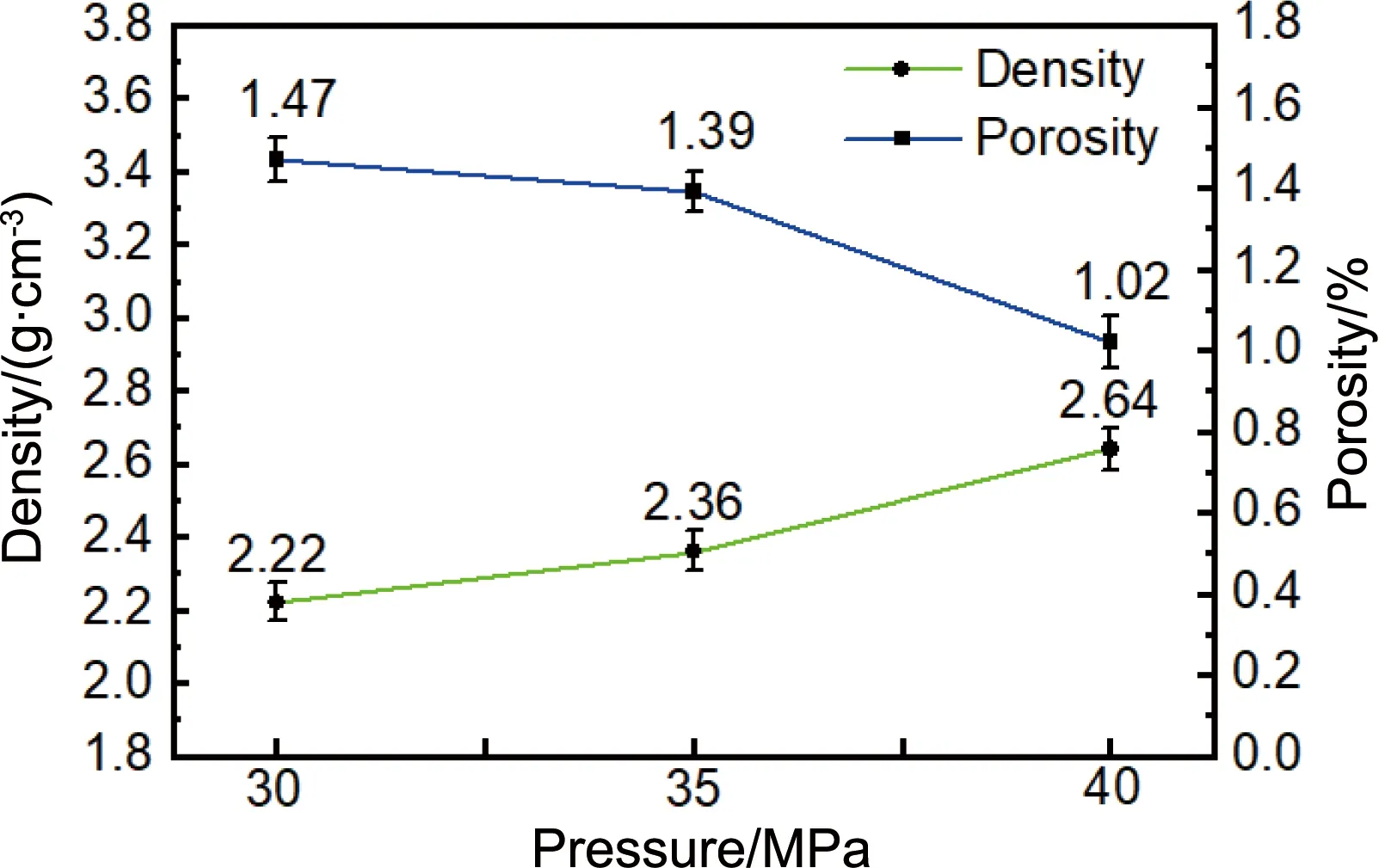

B4C-SiC复合陶瓷在不同烧结压力下的相对密度和开口气孔率测试结果如图5所示。由图5可见,随着烧结压力由30增至40 MPa,B4C-SiC复合陶瓷的密度由2.22增至2.64 g·cm-3。相应地,复合陶瓷的气孔率也由1.47%降至1.02%。该实验结果与观察到的微观组织(图3)一致,随着烧结压力的增大,复合陶瓷的微观组织变得致密,晶粒间的空隙有所减少。

图5 B4C-SiC复合陶瓷在不同烧结压力时的密度与气孔率Fig.5 Densities and porosities of B4C-SiC composite ceramics under different sintering pressures

B4C-SiC复合陶瓷的维氏硬度测试结果如图6所示。由图6可见,随着烧结压力由30增至40 MPa,复合陶瓷材料的维氏硬度由17.0增至32.6 GPa,增大了91.8%。复合陶瓷材料的维氏硬度随烧结压力的变化趋势与密度的变化规律一致,这也印证了致密度是决定复合材料硬度的重要因素之一[26]。

图6 不同烧结压力下B4C-SiC复合陶瓷的维氏硬度Fig.6 Vickers hardness of B4C-SiC composite ceramics under different sintering pressures

B4C-SiC复合陶瓷的弯曲强度如图7a所示,由图可知,随着烧结压力由30增至40 MPa,复合陶瓷的弯曲强度由312.7增至447.6 MPa,提升了43.1%。该复合陶瓷的断裂韧性如图7b所示,随着烧结压力由30增至40 MPa,复合陶瓷的断裂韧性由4.79增至7.21 MPa·m1/2。

图7 不同烧结压力下B4C-SiC复合陶瓷的弯曲强度(a)和断裂韧性(b)Fig.7 Bending strength (a) and fracture toughness (b) of B4C-SiC composite ceramics under different sintering pressures

B4C-SiC复合陶瓷弯曲强度试样的断口形貌如图8所示。由图8a可知,当烧结压力为30 MPa时,断裂形式主要以穿晶断裂为主,大量的空隙清晰可见,可以观察到一些脆裂的晶粒出现在不够致密的断口上;当烧结压力增至35 MPa时(图8b),断裂形式依然以穿晶断裂为主,空隙显著减小,未观察到显著的裂纹偏转;当烧结压力增至40 MPa时(图8c),断口更加致密,断裂形式虽然以穿晶断裂为主,但在晶粒的边缘可以清晰地观察到裂纹偏转的痕迹(如箭头所指区域)。

图8 不同烧结压力下B4C-SiC复合陶瓷弯曲强度试样的断口形貌照片:(a)30 MPa,(b)35 MPa,(c)40 MPaFig.8 Bending strength fracture morphologies of B4C-SiC composite ceramics under the different sintering pressures: (a) 30 MPa, (b) 35 MPa, (c) 40 MPa

根据Rahaman等[27]的研究,陶瓷在热压过程中的致密化速率可通过式(4)进行表述:

(4)

式中,ρ为致密化速率,H为数值常数,D为速率控制物质的扩散系数,φ为增强因子,Pa为施加压力,G为晶粒度,k为玻尔兹曼常数,T为绝对温度。

由式(4)可以看出,当其他因素恒定时,致密化速率与烧结压力呈指数关系。在本研究中,随着烧结压力的升高,SiC和B4C晶粒的长大被抑制,达到了细化晶粒的目的(图3)。在较高压力的作用下,SiC和B4C晶粒之间结合更为致密,材料的气孔率显著降低(图5),维氏硬度显著提升。在热压烧结过程中,B4C和SiC陶瓷晶粒因具有不同的热膨胀系数而产生残余应力[28],通常会导致在B4C和SiC弱界面处产生微裂纹,当断裂裂纹延展至微裂纹处时,将优先取向于微裂纹的方向,从而使裂纹发生偏转、分叉(图9),进而提升复合陶瓷材料的强度和韧性(图8c)。当烧结压力较低时,组织较为疏松(图3a),晶粒之间结合不够紧密,很难形成裂纹偏转(图8a和8b),故其弯曲强度和断裂韧性相对较低(图7a和7b)。

图9 B4C-SiC复合陶瓷裂纹扩展的SEM照片Fig.9 SEM image of indentation crack deflection in B4C-SiC composite ceramics

4 结 论

本研究在不同压力条件(30,35,40 MPa)下热压烧结制备了B4C-SiC复合陶瓷,对其物理力学性能进行测试分析,得出如下结论:

(1) B4C-SiC复合陶瓷的微观组织随烧结压力的增大而变得致密,且复合陶瓷主要由B4C和SiC两相组成,未有新相形成。

(2) 随着烧结压力由30增至40 MPa,B4C-SiC复合陶瓷的密度由2.22增至2.64 g·cm-3,复合陶瓷的气孔率由1.47%降至1.02%。

(3) 随着烧结压力由30增至40 MPa,B4C-SiC复合陶瓷材料的维氏硬度由17.0升至32.6 GPa;弯曲强度由312.7升至447.6 MPa,提升了43.1%;断裂韧性由4.79增至7.21 MPa·m1/2。

(4) 当压力为40 MPa时,B4C-SiC复合陶瓷的组织致密,在断裂过程中,裂纹偏转现象明显。