纳米叠层金属基复合材料的力学行为

2022-07-05郑思婷

郑思婷,赵 蕾,郭 强

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

1 前 言

向超细晶/纳米晶金属基体中引入纳米颗粒(陶瓷、非晶)或纳米碳材料(碳纳米管、石墨烯及其衍生物)形成的金属基纳米复合材料(metal matrix nanocomposites, MMNCs)由于具有优异的综合力学和功能特性,受到了研究者的广泛关注[1-5]。然而,与传统金属基复合材料(metal matrix composites,MMCs)的发展瓶颈相似,超细晶/纳米晶基体有限的加工硬化能力,以及界面附近的应变局域化导致了MMNCs强度的提高通常伴随着均匀延伸率的下降,即存在强度-塑(韧)性倒置关系,很大程度上制约了其进一步的发展与应用[6-8]。复合构型化(即不改变基体和增强体成分,仅仅改变基体和增强体的尺寸和空间分布)是解决MMNCs强韧化矛盾、提升其综合性能的有效途径[9-12]。纳米叠层结构是自然界硬质生物材料广泛采用的复合构型。通过组分相的纳米尺度,叠层构型提供的几何约束效应,以及各种内在和外在韧化机制,能够破解强韧性倒置的难题[13, 14]。受此启发,研究者们开发了具有优异力学性能的金属-陶瓷[15]、金属-非晶[16]、金属-纳米碳[17]等纳米叠层金属基复合材料(nano-laminated metal matrix composites, NLMMCs)。

对于传统单一均匀的MMCs,研究者通常采用宏观的单轴拉伸[18]、压缩[19]和三点弯曲[20]等测试方法表征复合材料的力学性能,并结合断口的形貌来推测复合材料的强韧化机制[21]。然而,相比于传统的MMCs,NLMMCs中复合界面占比显著增加,界面在其强化、变形和断裂过程中发挥了极为重要的作用,上述宏观力学测试方法很难准确地评价界面对NLMMCs强韧化机制的影响。另外,部分NLMMCs以薄膜的形式存在,宏观的力学测试方法难以对其性能开展研究。近年来发展起来的微纳力学测试方法(如纳米压痕[22]、微柱压缩与拉伸[23-25]、微悬臂梁弯曲[26])结合精确“定点”(site-specific)的透射电子显微镜(transmission electron microscope, TEM)分析[27],为研究NLMMCs的力学性能、探索其强韧化机制提供了新思路和新方法,尤其是其满足了纳米叠层金属基复合薄膜材料力学行为研究的需求[28, 29]。特别地,扫描电子显微镜(scanning electron microscope, SEM)和TEM中的原位微纳力学测试方法可以实时获得材料变形过程中的力学性能数据和显微结构变化,更加准确地阐释界面-结构-性能关系,为NLMMCs性能优化设计提供了强有力的支撑。因此,本文重点综述近年来NLMMCs的制备工艺,并聚焦于微纳力学方法探究NLMMCs的强韧化和变形机制的研究新进展,最后展望NLMMCs的发展趋势和其面临的挑战。

2 纳米叠层金属基复合材料的制备方法

2.1 磁控溅射法

磁控溅射法是目前金属-陶瓷、金属-非晶型NLMMCs最常使用的制备方法,其制备原理如图1a所示[29]:在电场作用下,工作气体氩气(Ar)发生电离,离子化气体进入暗空间鞘层(靠近靶材的较薄区域)时会因电压降而强烈加速,之后以很高的速度撞击目标靶材,使原子、分子或原子团簇从靶材表面溅射出来。这些溅射出的靶材粒子沉积在基板表面,形成薄膜。在制备过程中,通过调节电源功率、沉积速率和挡板闭合时间等工艺参数交替溅射2种不同材料,可以获得所需层厚和层厚比的金属-陶瓷和金属-非晶纳米叠层复合薄膜,如图1b和1c中的Cu-非晶CuZr[30]和Al-SiC[31]纳米叠层复合薄膜所示。磁控溅射法具有沉积温度低、组元成分和厚度易控制、成膜质量好等优点,但溅射速率低的缺点限制了其在宏量化制备方面的应用,故常用于制备薄膜和模型材料。

图1 磁控溅射法制备叠层薄膜的示意图(a)[29],Cu-非晶CuZr纳米叠层薄膜(插图为Cu的选区电子衍射图谱)(b)[30]和Al-SiC纳米叠层薄膜(c)的TEM照片[31]Fig.1 Schematic diagram of the fabrication of one layer film using magnetron sputtering (a)[29], TEM image of Cu-amorphous CuZr nanolaminates (the inset is selective area electron diffraction image of Cu) (b)[30] and Al-SiC nanolaminates (c)[31]

2.2 逐层累积法

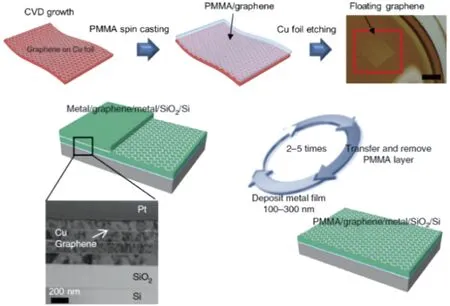

Kim等[32]采用纳米级金属层和单层石墨烯逐层累积组装的方法制备了具有纳米叠层结构的石墨烯增强铜基和镍基复合材料薄膜,制备过程如图2所示。首先,采用化学气相沉积(CVD)方法在铜箔上生长出高质量的单层石墨烯,并通过湿法转移过程(聚甲基丙烯酸甲酯(PMMA)旋涂以及铜箔刻蚀等)将石墨烯转移到通过真空蒸镀法沉积的金属(铜或镍)薄膜上;然后,通过多次循环金属纳米层沉积和石墨烯转移过程,制备出金属-石墨烯纳米叠层复合材料薄膜。在薄膜制备过程中,石墨烯的CVD生长和转移过程需要严格控制工艺参数,以免产生表面缺陷和残留有机污染物,降低复合材料的力学和物理性能。该制备方法通用性强,适合制备模型材料以研究石墨烯增强金属基复合材料中的界面效应、强化和变形机制、内外尺寸效应等基础性科学问题。

图2 逐层累积法制备纳米叠层石墨烯增强铜基和镍基复合材料的制备路线图[32]Fig.2 Fabrication process of graphene reinforced Cu- and Ni- matrix nanolaminated composites based on the layer-by-layer approach[32]

在此基础上,Yang等[33]采用辊间(roll-to-roll,R2R)CVD法累积多层Cu-石墨烯复合薄膜,并结合热等静压(hot isostatic pressing, HIP)技术(图3)制备了石墨烯层数可控且平行分布的石墨烯增强Cu基复合材料。这种方法的优点是易于实现NLMMCs中石墨烯大面积、高覆盖率和高度平行取向分布。同时,通过调整石墨烯生长参数可精确控制石墨烯的结晶度和层数。

图3 辊间累积化学气相沉积法结合热等静压法制备石墨烯-Cu纳米叠层复合材料块体的示意图[33]Fig.3 Schematic diagram of the fabrication process of graphene-Cu nano-laminated bulk composites via Roll-to-Roll CVD combined with hot isostatic pressing (HIP)[33]

2.3 片状粉末冶金法

启迪于自然界中贝壳珍珠层的“砖砌”结构,作者课题组开发了片状粉末冶金(flake powder metallurgy, FPM)工艺,制备了多壁碳纳米管(multi-walled carbon nanotubes, MWCNTs)-Al砖砌结构纳米叠层复合材料块体,获得了优异的强韧性[34, 35]。典型的片状粉末冶金工艺如图4所示:首先,通过球磨获得纳米厚度的片状Al粉末,并对其表面进行聚乙烯醇(PVA)溶液包覆,同时在分散剂的辅助下对MWCNTs团簇进行超声分散形成均匀的MWCNTs分散液;然后,将片状Al粉与MWCNTs分散液均匀混合,使得MWCNTs均匀吸附到Al片表面;最后通过冷压、烧结和热挤压等致密化过程,获得MWCNTs-Al纳米叠层复合材料块体。

图4 片状粉末冶金(FPM)法制备MWCNTs-Al纳米叠层复合材料示意图[34]Fig.4 Fabrication process for MWCNTs-Al nanolaminated composites by the flake powder metallurgy (FPM) method[34]

在此基础上,作者课题组进一步改进了FPM工艺,制备了具有纳米叠层结构的石墨烯-Al[17, 36-39]、石墨烯-Cu[40-42]、单壁碳纳米管(single-walled carbon nanotubes, SWCNTs)-Al复合材料[43]。该制备工艺过程中,纳米碳材料没有经过高能球磨,因此制备的复合材料可以保持纳米碳材料结构的完整性。另外,此方法通用性强,适合于大规模制备复合材料块体。

2.4 共沉积法

共沉积法是将纳米碳材料分散到金属材料中的有效方法,主要包括物理喷涂沉积法和电化学沉积法。例如,Meng等[44]通过把均匀分散的石墨烯溶液以一定的压力喷涂到酸洗的Mg箔片表面获得复合单元,然后将复合单元层层堆叠,通过后续的热压和热轧工艺制备了石墨烯-Mg叠层复合材料。该方法通过控制喷涂时间可以控制石墨烯的体积分数。

电化学沉积工艺中,在阴极与阳极之间施加的电流(直流、脉冲或脉冲反向电流)作用下,通过电解液中金属离子(Cu2+、Ni2+等)的还原作用,将金属膜沉积在阴极(镀有纳米碳的金属箔)表面上,并形成叠层结构[45]。该方法操作简单,但纳米碳与金属是非共价键结合,界面结合强度较弱。此外,未经处理的CNTs具有疏水性,使得金属盐很难穿透CNTs之间的缝隙,从而会在沉积层内形成缺陷[12]。另外,Kang等[46]将选择性浸涂(selective dip-coating)和电沉积技术相结合,制备了MWCNTs-Cu叠层复合材料。首先,采用阴离子表面活性剂(SDS)对MWCNTs进行表面官能团化,获得带负电的MWCNTs溶液;然后把基体浸入MWCNTs溶液中后以3 mm/min的速度取出;最后,在酸性电解液中电沉积Cu层。由于电解液中的Cu2+与带负电荷的官能团化MWCNTs层之间的电荷吸引作用,Cu层电沉积在MWCNTs层表面,并填充了MWCNTs层的间隙;多次循环浸涂和电沉积过程,最终形成叠层结构Cu-MWCNTs复合材料。

2.5 累积叠轧法

累积叠轧(accumulative roll-bonding, ARB)法是将表面经过处理、尺寸相等的2块薄板材料在一定温度下叠轧并使其自动焊合,然后反复叠片、轧制获得叠层复合材料的工艺。ARB后材料微观结构细化,力学性能得到大幅度提升。例如,Yao等[47]以铜和石墨为原料,在室温下通过ARB工艺循环30次(每次循环厚度减少50%)制备Cu-石墨烯叠层复合材料,如图5所示。该研究表明,ARB能把原始的石墨转化为仅有5层的石墨烯,且在Cu基体中良好分散,从而获得了高的硬度和电导率。

图5 累积叠轧法制备石墨烯-铜纳米叠层复合材料的示意图[47]Fig.5 Schematic diagram of the fabrication process for graphene-Cu nanolaminated composites via accumulative roll-bonding(ARB)process[47]

3 纳米叠层金属基复合材料的强韧化机制

3.1 纳米叠层金属基复合材料的强化机制

3.1.1 界面结构特性及其对NLMMCs强化机制的影响

纳米叠层结构的金属及其复合材料含有高密度的异质界面,这些界面通常作为位错形核源、位错湮灭阱、位错运动的障碍和位错存储和反应的择优位点[48],进而显著影响材料的力学行为。对于金属-金属纳米叠层材料,其界面结构包括共格界面、半共格界面和非共格界面[49],如图6所示。共格界面中界面上下的2种材料具有相同的晶体学结构和较小的晶格失配(通常为百分之几的量级)。由于较小的晶格失配导致界面具有高的共格应力,阻碍了位错穿过界面转移至相邻层,从而提高了材料强度。对于半共格界面,相邻两层之间存在较大的晶格失配,从而导致界面具有相对较低的抗剪强度。为了减少晶格畸变,在半共格界面上通常会产生失配位错[50]。界面通过剪切以响应失配位错的应力场,并吸引位错至界面处。半共格界面成为位错滑移传输的障碍,从而实现材料的强化。而非共格界面是指相邻两层的界面由不同的晶体结构组成,其具有相对较大的晶格失配。在这种界面上,相邻层的滑移系统之间没有连续性,其具有较低的抗剪强度,使得位错核沿界面扩展,被界面吸收,阻碍了滑移传递至相邻层,从而使材料获得了高强度[51, 52]。金属-金属纳米叠层材料界面结构对强化机制的影响详见综述论文[48, 50, 53, 54]。

图6 金属-金属纳米叠层材料的3种界面结构示意图[49]Fig.6 Schematic illustration of the three kinds of interface structures in metal-metal nanolaminates[49]

金属-陶瓷(主要指晶体陶瓷)型NLMMCs的界面结构类似于金属-金属非共格界面,其界面强化机制也与之相似。对于金属-非晶(包括金属玻璃、非晶陶瓷和C或Si族元素玻璃)型NLMMCs,其金属-非晶界面(crystalline-amorphous interfaces, CAIs)由基于位错调控塑性变形的金属层和基于剪切过渡区(shear transition zones, STZs)或剪切带(shear bands, SBs)调节塑性变形的非晶层组成[48]。CAIs中很容易形成剪切滑移,导致材料的屈服强度降低;此外,CAIs也是加载过程中位错形核和位错发射的择优位点[55]。对于金属-纳米碳型NLMMCs,其界面结构也类似于非共格界面,该类复合材料强度的提高主要来自于载荷从基体到纳米碳的跨界面传递、纳米碳抑制基体晶粒生长引起的细晶强化,以及纳米碳通过界面阻碍位错运动引起的位错强化和背应力强化[56, 57]。结合强度大小合适的界面才能有效传递载荷并抑制材料发生破坏性变形[58]。然而,通常由于大的表面能差异和低润湿性,纳米碳材料与金属基体之间形成弱的范德华力或机械结合[59],使纳米碳层的承载强化未能充分发挥。研究者们通过形成强共价键[60, 61]、表面金属化[62]和界面反应[63]等方法,解决界面不相容和润湿性差的问题,形成具有高结合强度的界面,从而显著提高界面强度,进一步提高材料强度。

3.1.2 内在特征尺寸对NLMMCs强化机制的影响

随着微纳力学测试方法的快速发展,纳米叠层金属及其复合材料的力学行为得以深入研究。除了各组分材料的本征强度以外,各组分的内在特征尺度也显著地影响纳米叠层金属及其复合材料的强度[64-68]。类似于金属-金属纳米叠层材料,NLMMCs的强度随软相金属层厚度的变化规律可以用以下3种强化机制来描述。当金属层厚度h相对较大(亚微米到微米尺度)时,NLMMCs的强度σ与金属层厚度h遵循Hall-Petch关系[31],即σ∝h-0.5,此时,软相金属层中产生大量位错并在界面处塞积,引起材料强化。当金属层厚度h减小到某一临界尺寸(通常不大于200 nm)时,材料强度仍然单调增加,但明显偏离Hall-Petch关系,此时NLMMCs的强度变化规律符合约束层滑移(confined layer slip, CLS)模型[31, 68-70],这是因为层厚的减小使得单个金属层内难以形成位错塞积,而是以单个位错约束在金属层内滑移的形式来调节塑性变形进而影响材料强度。然而,对于金属-金属纳米叠层材料,当叠层厚度进一步降低至1~2 nm时,位错源开动困难,界面不再具有阻碍位错运动的能力,单个位错能够穿过界面,此时材料强度达到饱和甚至有所降低,对应于界面势垒强度(interface barrier strength, IBS)模型[71]。

特别地,对于非连续纳米碳增强的NLMMCs,除金属基体特征尺寸以外,纳米碳材料的横向尺寸也会通过影响纳米碳的承载强化和纳米碳阻碍位错运动影响复合材料的强度。例如,Zhao等[56]对Al基体层厚为200 nm、石墨烯(reduced graphene oxide,RGO)横向尺寸分别为(186±7)nm和(603±58)nm的RGO-Al纳米叠层复合材料开展了基于单次和多次加载-卸载循环的微柱压缩实验,发现RGO尺寸较小的RGO-Al复合微柱具有更高的强度。通过对强化机制的分析发现,RGO尺寸较小的复合材料承载强化贡献小于RGO尺寸较大的复合材料;而RGO尺寸较小的复合材料中石墨烯与位错相互作用引起的各向同性硬化和动力学硬化的贡献远远大于RGO尺寸较大的复合材料。

3.1.3 外在尺寸对NLMMCs强化机制的影响

另一方面,除了内在尺寸效应以外,采用微纳力学方法研究NLMMCs力学行为所制备的微纳试样外在尺寸也会显著影响其力学行为[72-76]。例如,Zhang等[77]制备了调制比(非金属层与金属层厚度比η)相同,单层厚度h从5 nm变化到150 nm的Cu-CuZr金属-非晶多层膜,采用聚焦离子束(focus ion beam, FIB)加工了直径D从350 nm变化到1425 nm的微柱,并对其开展了单轴压缩实验。研究结果表明,当h或D发生单一变化时,微柱的强度符合“越小越强(smaller is stronger)”的规律。当h在10~150 nm范围内时,位错活动主要受晶粒控制,微柱的强度仅依赖于内在特征尺度,而与外在直径无关,且强度与层厚的关系符合CLS模型;当h≤10 nm时,较小样品体积内包含位错的概率大大降低,样品外表面对位错行为的影响达到了与内界面相当的程度,导致样品强度受内在和外在尺寸共同影响。

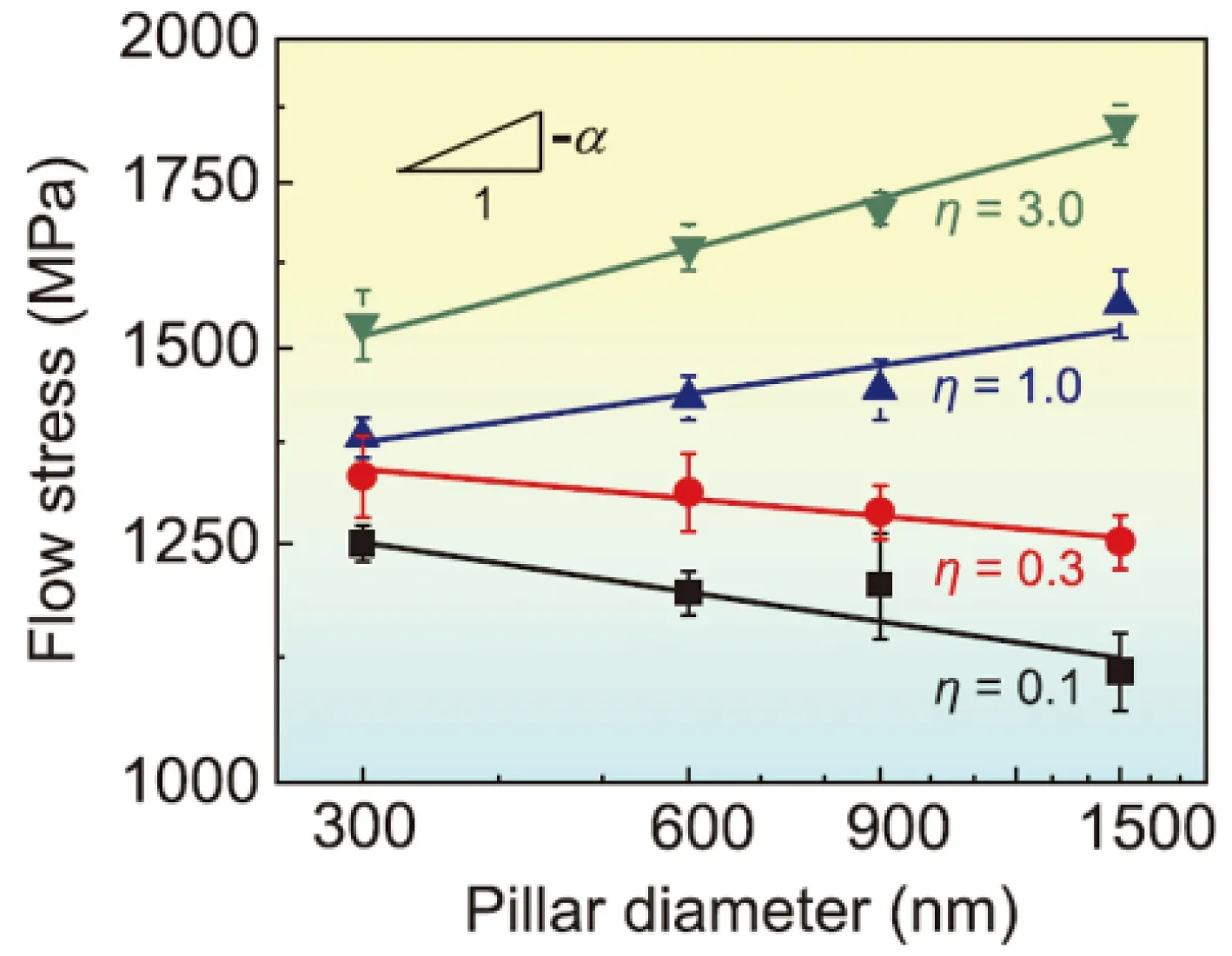

此外,Wang等[75]从不同调制比(η=0.1~3.0)的Cu-CuZr金属-非晶多层膜上切割不同直径(D=300~1500 nm)的微柱开展单轴压缩测试,结果如图7所示。可以看出,在给定微柱直径时,微柱强度随着调制比的增加而增大;当调制比一定且小于0.5(η=0.1和0.3)时,微柱强度随直径的增大而降低,呈现“越小越强”的趋势;而当调制比大于0.5时,微柱强度随直径的增大而增大,呈现“越大越强”的趋势。这主要是由于复合薄膜在小的调制比(0.1)时,非晶的层厚小于剪切带形成需要的临界尺寸,剪切带(shear bands, SBs)难以形成,因此,更厚的软相金属层主导微柱的塑性变形。随着微柱直径的减小,金属层中位错源的数量减少,而且微柱中含有大晶粒的概率降低,因此,位错活动需要在较高的应力下进行,因此,微柱尺寸越小,其强度越高。当调制比大时(η=3.0),非晶层(<100 nm)通常包含一定数量的内部缺陷,在这些缺陷处可以轻松激活剪切过渡区(shear transformation zones, STZs)并聚集形成SBs。随着直径减小,单个SBs形成引起的软化更容易发生在较小的微柱中。

图7 不同调制比η下Cu-CuZr微柱2%流变应力与微柱直径的关系图[75]Fig.7 The flow stress at 2% strain offset of Cu-CuZr micro-pillars obtained from the true stress vs strain curves as a function of pillar diameter with different modulation ratio η[75]

在纳米碳-金属型NLMMCs中,Zhao等[36]和Hu等[76]分别研究了90°(叠层方向垂直于加载方向)和0°(叠层方向平行于加载方向)RGO-Al纳米叠层复合微柱的外在尺寸效应。研究结果表明,直径大小对90° RGO-Al复合微柱的强度没有明显的影响。而对于0° RGO-Al复合微柱,当微柱直径比铝层厚度(~200 nm)大一个数量级时,微柱直径对其强度没有明显的影响,微纳米尺度下材料的力学性能能够反映宏观复合材料的力学性能。

3.1.4 叠层取向对NLMMCs强化机制的影响

叠层取向与加载方向之间的相对角度会影响NLMMCs中的应力状态,进而影响其强度。例如,Mayer等[78]对0°、45°和90°的Al-SiC纳米叠层复合微柱开展单轴压缩实验,发现0°微柱中增强相SiC层处于承载方向,强度最高;45°微柱由于协调剪切变形更容易,强度最低;90°微柱中SiC层出现的裂纹限制了其强度提高。

另外,Fu等[79]从RGO-Al宏观块体材料中切割0°和90°纳米叠层RGO-Al复合微柱,并对其开展了单轴微拉伸实验(图8a)。结果表明,0° RGO-Al微柱的屈服强度显著高于90oRGO-Al微柱,且都高于相应的纯铝微柱,如图8b所示。经计算分析得知,90° RGO-Al微柱强度的提高主要来自于RGO/Al界面对位错的阻碍作用,而0° RGO-Al复合微柱的强化来自于RGO显著的承载强化以及RGO/Al界面对位错的阻碍作用。

图8 0°和90°纳米叠层RGO-Al复合微拉伸试样示意图和SEM照片,其中拉伸方向由黑色箭头标出(a);0°和90°纳米叠层RGO-Al和纯Al的屈服强度对比图(b)[79]Fig.8 Schematic illustration and SEM images of as-fabricated microtensile composite specimens with 90° and 0° RGO laminate orientations (a); summaries of the 0.2% offset yield strength of 90° and 0° RGO-Al composite and pure Al samples (b)[79]

3.2 纳米叠层金属基复合材料的韧化机制

NLMMCs由于纳米尺度、叠层构型以及大量异质界面的存在,被认为具有比传统单一均匀MMCs更加优异的断裂韧性。特别是,近些年随着微纳力学技术的发展,NLMMCs的韧化机制得到了更加深入的阐释。在金属-陶瓷型NLMMCs领域,界面的存在使脆性陶瓷层中产生的裂纹发生偏转,改变了裂纹扩展的路径,并且陶瓷层中也有可能产生位错[80],实现与韧性金属层的塑性共变形,从而增加复合材料的韧性。Yang等[81]采用微柱劈裂法(micro-pillar splitting,图9a)和缺口悬臂梁弯曲法(图9b)研究了叠层厚度和叠层取向对Al-SiC纳米叠层复合薄膜断裂韧性的影响。结果发现,Al-SiC纳米叠层复合薄膜在载荷平行于叠层时的断裂韧性高于其在垂直于叠层时的断裂韧性。当载荷平行于叠层时,裂纹扩展沿着金属/陶瓷界面发生,并且由于Al层塑性变形的作用,断裂韧性随层厚的增加而增加,在层厚为100 nm时达到最大。当载荷垂直于叠层时,裂纹扩展到界面处出现了偏转,断裂韧性随着层厚的减小而增加,在层厚为25 nm时达到最大,这归因于层厚减小导致了更高的界面密度。

图9 微柱劈裂法(a)和缺口悬臂梁弯曲法(b)研究Al-SiC纳米叠层复合材料断裂韧性的加载示意图[81]Fig.9 Schematic diagrams of the load directions for the fracture toughness testing of Al-SiC nanolaminates via micro-splitting (a) and notched cantilevers bending methods (b)[81]

在金属-非晶型NLMMCs领域,非晶层具有力学不稳定性,而叠层结构限制了非晶层中裂纹和剪切带的形成和扩展,并且在一定条件下可以实现非晶层和金属层之间产生塑性共变形,提高复合材料的塑韧性[48]。为了揭示金属-非晶纳米叠层复合薄膜的韧化机制和潜在的破坏机理,Wang等[82]制备了层厚为50 nm、宽度B为500~3500 nm的Ag-CuZr和Mo-CuZr多层膜悬臂梁(图10a),并通过SEM中的原位弯曲实验研究多层膜组分和悬臂梁外在尺寸对断裂行为的影响。结果如图10b所示,当悬臂梁宽度在500~3500 nm范围内变化时,Ag-CuZr多层膜的断裂韧性总是高于Mo-CuZr多层膜。另外,Ag-CuZr多层膜的断裂韧性随悬臂梁宽度的增加而增加;而Mo-CuZr多层膜的断裂韧性随悬臂梁宽度的增加而减小,当悬臂梁宽度超过~1500 nm时保持不变。对其断裂机理的分析发现,Ag-CuZr悬臂梁中非晶CuZr层中开动的微裂纹在多层结构中出现了互连(图10c),而Mo-CuZr悬臂梁中的裂纹破坏性地穿过多层薄膜扩展(图10d),导致了Ag-CuZr悬臂梁表现为韧性断裂,而Mo-CuZr悬臂梁表现为脆性断裂,且Ag-CuZr断裂韧性高于Mo-CuZr多层薄膜。非晶纳米叠层复合薄膜的断裂韧性随成分和悬臂梁尺寸的变化主要归因于韧性相的塑性能耗散,裂纹尖端钝化、裂纹桥接以及塑性区应变梯度对裂纹扩展的影响等韧化机制。

图10 金属-非晶纳米叠层复合薄膜的断裂韧性及断裂机制[82]:(a)典型的多层膜悬臂梁的SEM照片,(b)Ag-CuZr和Mo-CuZr悬臂梁的断裂韧性随宽度B的变化规律,(c,d)Ag-CuZr(c)和Mo-CuZr(d)悬臂梁的断裂机制示意图Fig.10 Fracture toughness and fracture mechanisms of metal-amorphous nanolaminated composite films[82]: (a) typical SEM image of the Ag-CuZr micro-cantilevers,(b) cantilever width B-dependent fracture toughness KQ in Ag-CuZr and Mo-CuZr nanolaminates,(c,d) schematic diagrams of fracture mechanisms in Mo-CuZr (c) and Ag-CuZr (d) micro-cantilevers

另外,Zhang等[83]采用三点弯曲实验研究了叠层厚度为50 nm的Cu-CuZr 多层膜的断裂行为,发现了多层膜中存在的自增韧机制:由金属/非晶界面协调大量剪切带滑动来屏蔽裂纹扩展(即外在韧化),同时,非晶纳米层的脆-韧转变能够通过变形来诱导去玻璃化。

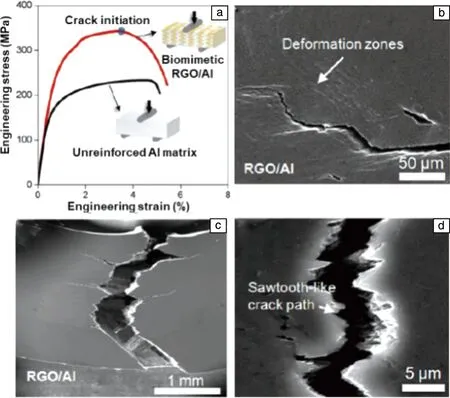

在金属-纳米碳型NLMMCs领域,由于纳米碳材料具有超高的强度,裂纹通常在金属层中或金属/纳米碳界面靠近金属一侧产生,界面处纳米碳的存在使裂纹扩展受阻而产生裂纹偏转和裂纹桥接现象,实现复合材料在提高强度的同时不损失韧性[12, 14]。研究者们采用了从宏观到微观的跨尺度方法研究了复合材料在不同尺度下的断裂行为。例如,李赞[84]采用SEM中的原位三点弯曲实验研究了纳米叠层RGO-Al复合材料的断裂韧性,结果如图11所示。RGO-Al复合材料的抗弯强度显著高于纯铝基体,且其断裂时的应变仍略高于纯铝基体,显示了更优异的断裂韧性(图11a)。通过对断口及其附近SEM形貌分析发现,裂纹尖端塑性形变(图11b)引起的本征韧化机制和裂纹在界面偏转(图11c和11d)引起的外在韧化机制共同导致了纳米叠层RGO-Al复合材料优异的断裂韧性。另外,李赞[84]通过TEM中原位拉伸实验进一步阐明了界面在复合材料断裂中的作用机制。结果发现,随着形变的进行,首先在具有较大应力集中的石墨烯/铝界面处产生微孔,而后续形变过程中在主裂纹后部产生明显的裂纹桥接现象,裂纹后部跨连的铝基体通过塑性变形消弱了裂纹尖端的应力集中、减弱了裂纹扩展趋势与速率,进而裂纹传播路径呈现锯齿状结构。

图11 纳米叠层RGO-Al复合材料的韧化机制[84]:(a)纳米叠层RGO-Al复合材料及铝基体三点弯曲实验对应的工程应力-应变曲线,(b)RGO-Al复合材料中裂纹尖端的SEM照片,(c)RGO-Al复合材料弯曲断口的SEM照片,(d)RGO-Al复合材料裂纹扩展过程中较高放大倍数下的SEM照片Fig.11 Toughening mechanism of nanolaminated RGO-Al composites[84]:(a) engineering stress-strain curves for nanolaminated RGO-Al composite and Al matrix samples,(b) SEM image of crack tip in RGO-Al composites,(c) SEM image of fracture morphology for RGO-Al composites,(d) magnified SEM image of localized crack for RGO-Al composites during loading

在此基础上,刘志颖[85]采用原位微悬臂梁弯曲实验,研究了叠层取向对纳米叠层RGO-Al复合材料断裂行为的影响。结果发现,90°取向(预制裂纹垂直于叠层取向)RGO-Al悬臂梁的断裂韧性显著高于0°取向(预制裂纹平行于叠层取向)RGO/Al悬臂梁。这主要是由于0°取向悬臂梁中裂纹从RGO/Al弱界面直接扩展,而90°取向悬臂梁中裂纹从铝晶粒内部扩展到界面处时发生了偏转。

4 纳米叠层金属基复合材料的变形机制

大量的研究表明,NLMMCs的塑性变形可以通过将其中的异质界面作为位错源或位错阱阻碍位错运动来实现[80, 86]。因此,异质界面的类型(金属-陶瓷型、金属-非晶型、金属-纳米碳型)以及界面密度(即叠层厚度)显著地影响着NLMMCs的变形行为。

对于金属-陶瓷型NLMMCs,在层厚较大的情况下(大于几十纳米),当对其微尺度试样施加单轴压缩载荷时,由于金属的屈服强度较低,金属层首先发生塑性变形,并在界面处沉积位错,产生残余应力,即陶瓷层中的拉应力和金属层中的压应力,两者都随界面处位错密度的增加而增加。进一步提高载荷,残余应力也随之增大,陶瓷层开始断裂,同时金属层继续进行塑性变形而被挤出[74]。最后,多个陶瓷层发生断裂,直到材料整体不能承受此载荷时微尺度试样出现破坏性的断裂。另外,随着层厚的减小,金属和陶瓷可以进行塑性共变形。例如,Li等[80]通过对叠层厚度分别为50,5和2.7 nm的Al-TiN纳米多层膜开展TEM下原位纳米压痕实验,研究其变形行为。结果发现,当层厚减小到5和2.7 nm时,叠层薄膜中Al层和TiN层出现了明显的共变形。原因如下:金属层产生的位错受金属/陶瓷异质界面约束而在金属层中滑移,并堆积在界面处。由金属层和陶瓷层塑性不相容引起的残余应力、相邻界面中堆积位错之间的相互作用力和外加应力导致了陶瓷层中切应力的产生。由于TiN层中的应力远高于Al层,因此叠层薄膜承受的最大应力由金属Al层中的约束层滑移应力决定。减小金属层厚度可以有效提高金属层的强度,进而提高最大施加应力。因此,当金属层层厚减小至几纳米时,由于外加应力高、相互作用力强,陶瓷层与金属层发生塑性共变形行为。

对于金属-非晶型NLMMCs,非晶层(特别是金属玻璃)中的塑性变形主要由较小应变下的STZs和较大应变下的SBs来调节[87, 88]。在变形过程中,金属层首先发生塑性变形,并在CAIs处沉积位错,使非晶层中的STZs被激活,随着变形量的增加,STZs的密度提高,导致非晶层中产生SBs。金属-非晶型NLMMCs的变形方式主要包括均匀塑性变形和剪切局域化,并且二者在某一临界层厚时可发生转变。Cui等[88]研究了Cu层厚度一定(18 nm)、CuZr层厚度变化(4~100 nm)的Cu-CuZr多层膜的变形机制。结果发现,在CuZr层厚度小于20 nm时,多层膜均匀变形,无剪切带的形成;当CuZr层厚度大于20 nm时,多层膜出现了塑性诱导的剪切失稳,变形与剪切带的形成、扩展有关。这种由非晶层厚度引起的变形机制转变可通过图12进行阐明。当CuZr层厚度小于20 nm时(图12a),塑性变形在Cu层中通过{111}平面上滑移位错的形核和扩展进行。在垂直于层的压应力作用下,位错在Cu中扩展并堆积在Cu/CuZr界面。此时非晶CuZr层承受了来自Cu层和CuZr层塑性不相容产生的拉应力、相邻界面之间位错相互作用力以及外在施加应力,从而在非平行于CuZr层的平面上产生剪应力。非晶层越薄,产生的剪应力越大,从而使得非晶层中形成STZs,并扩展通过该非晶层。另外,在界面处沉积的位错作为应力/应变集中点,促进了STZs在CuZr层界面形成,实现了塑性变形从Cu层传递到CuZr层。因此,多层膜显示出了塑性共变形的特点。而当非晶CuZr层厚度大于20 nm时(图12b),CuZr层中的拉应力和相邻界面位错间的相互作用力减小,使得在界面处形成的STZs扩展速度因剪应力的减小而减慢。当增加外在压应力时,CuZr层中产生的剪应力使得STZs聚集并形成剪切带,在剪切带向相邻界面扩展过程中触发Cu层塑性变形。为了适应相邻CuZr层中的局部剪切变形,Cu层中位错在{111}平面上滑移并形成滑移带,从而限制了平行于Cu{111}平面的CuZr层中的剪切带扩展,最终剪切带可能终止于Cu/CuZr界面。

图12 不同CuZr层厚下Cu-CuZr多层膜的变形模式示意图[88]Fig.12 Schematics of plastic deformation modes in Cu-CuZr multilayers with different CuZr layer thickness[88]

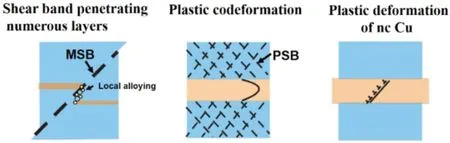

另一方面,Guo等[30]采用微柱压缩的方法研究了非晶层厚一定(100 nm),而金属层厚度变化(10,50和100 nm)的Cu-CuZr的变形行为。结果发现,随着金属层厚度的减小,多层膜的变形方式由均匀塑性变形转变为高度剪切局域化变形。图13显示了金属层厚度对金属-非晶多层膜变形机制的影响示意图。当Cu层的厚度仅为10 nm(样品编号为MS10)时,纳米晶Cu层内部的位错滑移不能承受施加的应变。因此,这些薄的Cu层难以阻止源自非晶CuZr层的剪切带跨相传播。作用在非晶/晶体界面上的应力集中导致沿着剪切带路径产生局部大量的位错。当这些位错穿过CuZr/Cu界面时,会将Cu原子拖入CuZr层,导致化学混合,甚至使晶体层局部非晶化。因此,MS10样品的变形主要受到非晶中剪切带及其相间的化学混合的影响。当Cu层的厚度增加到100 nm(MS100)时,由于与非晶CuZr层相比,其初始流变应力较低,因此微柱初始变形仅由Cu层承担。传统的塑性变形机制,如:位错增殖、晶内位错滑移和塞积引起的加工硬化,首先会主导Cu变形。随着变形的进行,Cu层中的流变应力因应变硬化迅速接近非晶层的流变应力。当Cu层为“理想”厚度(如50 nm,MS50)时,2种类型材料的强化作用耦合在一起,Cu和CuZr层发生塑性共变形,导致其强度的提高超过了其它厚度的复合薄膜。而CuZr非晶层能够抑制其内部的剪切带从而保持良好的本征塑性。Cu层可以通过其内部非局域化的塑性变形进一步消散非晶层中剪切带引起的局部载荷。由于Cu层和非晶层的耦合变形机制,在MS50样品中实现了强而韧的力学响应。

图13 Cu-CuZr多层膜中变形机制随Cu层厚度变化的示意图(MSB:成熟剪切带;PSB:初始剪切带)[30]Fig.13 Schematic diagram of the deformation mechanisms in the Cu-CuZr nanolaminates as a function of Cu layer thickness (MSB: mature shear band; PSB: preliminary shear band)[30]

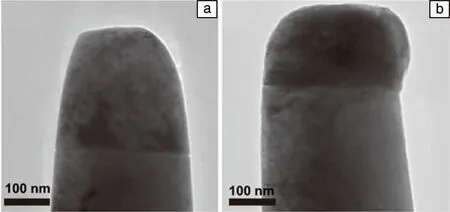

对于金属-纳米碳型NLMMCs,其变形方式主要是金属层的塑性变形及纳米碳层对其的约束,即通过界面与位错的相互作用来调节复合材料的变形。金属-纳米碳界面能够阻碍位错穿过界面,从而影响复合材料的力学响应[32, 37, 40, 56]。例如,Kim等[32]采用离位和TEM中原位微柱压缩的方法研究了石墨烯-Cu和石墨烯-Ni复合材料的力学行为(图14),发现由于界面对位错的阻碍作用,在Cu层中形核的位错最终堆积在界面处,导致微柱塑性变形主要发生在其顶部(图14b),同时提高了复合材料的强度。在此基础上,Zhao等[37]通过对铝层厚度为200 nm的纳米叠层RGO-Al复合微柱开展不同应变速率下的单轴压缩测试,结合应变速率敏感性指数m值和激活体积V*值,以及精确定点的微柱横截面显微结构分析,进一步证实了RGO/Al界面比Al/Al晶界对位错的阻碍更有效,进而使得在没有石墨烯承载的情况下RGO/Al复合材料仍然比纯铝材料有更高的强度。另外,发现了与应变速率有关的变形机制:低应变速率下(<5×10-2s-1),约束层滑移主导微柱的塑性变形;高应变速率下(≥5×10-2s-1),位错被内层界面阻碍主导了微柱的塑性变形。

图14 含有单个石墨烯界面的Cu-石墨烯纳米柱变形前(a)和变形后(b)的TEM照片[32]Fig.14 TEM images of a Cu-graphene nanopillar with a single layer of graphene before (a) and after (b) compression testing[32]

5 结 语

纳米叠层金属基复合材料(NLMMCs)因其优异的综合特性,成为近年来的研究热点。由于大量异质界面的存在,NLMMCs的力学行为不是简单地遵循混合法则,而是取决于内在与外在特征尺度、叠层取向以及界面特性等诸多因素。采用微纳力学研究方法结合精确定点的显微结构分析,能够深入探究NLMMCs的强韧化和变形机制。为了把NLMMCs推广应用于工程各个领域,亟需对其在特定服役条件下的力学行为和功能特性进行系统深入的基础研究和应用研究。目前,已有研究组对NLMMCs在循环加载[38, 89]、辐照[39, 90]、高温[91, 92]以及高速冲击[93, 94]等条件下的力学行为开展了探索性的研究。相应地,材料领域科学家和设备工程师应合作开发适用于多物理场下工作的微纳尺度材料测试和表征系统,以满足研究需要,推动材料科学的发展。