锆合金的研发历史、现状及发展趋势

2022-07-05贾豫婕林希衡邹小伟韩卫忠

贾豫婕,林希衡,邹小伟,韩卫忠

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710016)

1 前 言

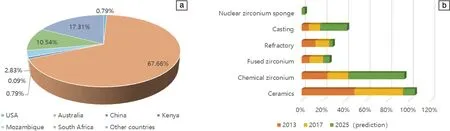

锆元素的地壳丰度约为1.30×10-4,处于第18位。然而,锆矿石全球储量分布不均,如图1a所示,供需市场严重错位[1]。锆的熔点为1852 ℃,具有低毒、耐腐蚀、热中子吸收截面小、高温力学性能优良、与人体相容性好等优点;其化合物如氧化锆、氯氧化锆等具有独特的化学和物理性能。因此,锆及锆制品被广泛应用于核工业、化学工业、陶瓷工业、耐火材料工业、铸造业、航空航天、医疗行业等。目前,我国锆产业的生产和发展主要有2个特点:一是锆矿石严重依赖进口(图1a);二是主要消费品集中在陶瓷等领域,初级产品占比高、产能过剩,整体产业污染高、效益低、高端产品占比少、自主化程度低[2-4](图1b)。因此,亟需合理规划和布局锆行业的发展,提高锆相关产品的技术含量和附加值,打破锆合金高端市场的国际垄断,在国内建立完整高效的锆合金供应链,对整个锆合金行业进行深入思考和规划。

图1 锆资源分布及生产分析:(a)全球锆矿资源分布[1],(b)国内锆合金产业结构分析及预测[2-4]Fig.1 Zr reserves and production: (a) world Zr reserves[1], (b) analysis and forecast of China Zr industry[2-4]

2 核用锆合金的研发现状

2.1 国外锆合金研发历程

核燃料包壳材料选择的多重设计约束包括抗蠕变性能、强度、韧性、抗中子辐照、热中子吸收截面、高温性能、化学兼容性等各种综合性能的限制[5]。锆合金在高温材料中具有较低的热中子吸收截面和较为优良的抗辐照能力,自20世纪50年代开始作为核反应堆中重要的结构材料延用至今。美国、俄罗斯、法国及德国等国家自20世纪50年代起先后研发出一系列锆合金。受当时的冶炼条件限制,高纯锆在冶炼及加工过程中会不可避免地引入Ti,C,Al,N,Si等有害杂质,降低了合金的耐腐蚀性能。Sn作为α相稳定元素,能吸收合金中有害杂质[6]。因此,美国于1951年研发出了Zr-2.5Sn合金,即Zr-1合金[7-9]。并在Zr-1合金基础上调整合金成分研制出了Zr-2合金(Zr-1.7Sn-0.2Fe-0.1Cr-0.05Ni),但Ni元素的加入导致Zr-2合金吸氢量增加。于是,在Zr-2合金基础上去掉Ni元素,增加Fe元素,研制出了Zr-4合金[10]。锆合金中较高含量的Sn不利于进一步提高合金的耐腐蚀性能,之后,随着冶炼技术的发展,通过将Zr-4合金中的Sn含量控制在较低水平,并通过增加Fe和Cr的含量,改进型Zr-4合金得到了发展。此外,不同于美国侧重于研发Zr-Sn系合金,依据Nb元素较小的热中子吸收截面和强化合金的作用,前苏联发展了E110等Zr-Nb系合金[11],加拿大开发了Zr-2.5Nb合金用作CANDU重水反应堆的压力管材料[12]。随着各国不断提高燃料能耗、降低循环成本,改进型Zr-4合金已不能满足50 GWd/tU以上的高燃耗要求[13],各种新型高性能锆合金相继被研发并且部分合金已投入生产,如法国的M5合金[14]、美国西屋公司的Zirlo合金[15]、前苏联的E635合金[16]、日本的NDA合金[6]、韩国的HANA合金[6]等。

2.2 我国锆合金研发历程

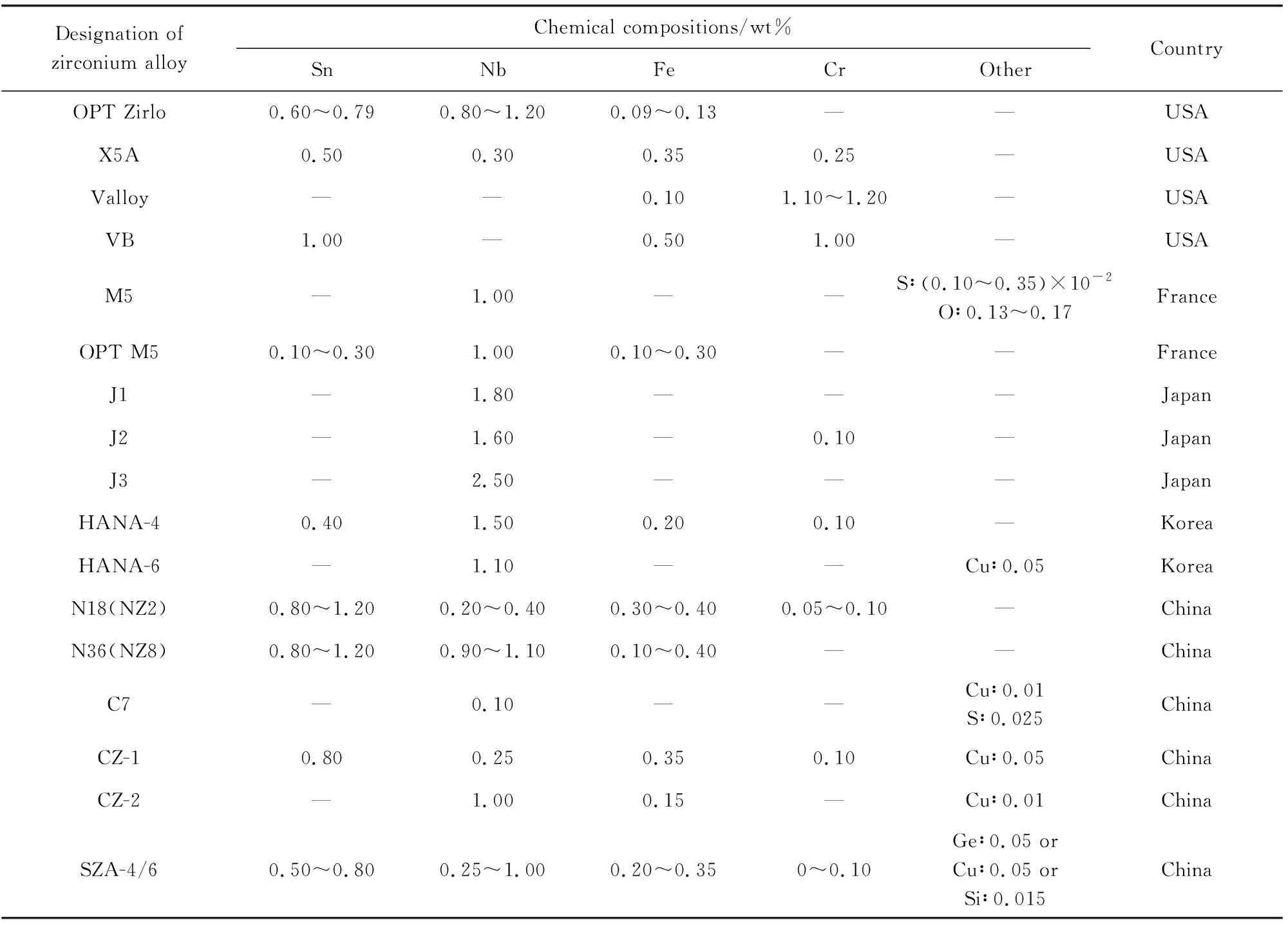

面对国外长期的技术封锁及国家核工业发展的急需,我国从20世纪60年代初开始了锆合金的研究及工业化生产,期间成功制取了原子能级海绵锆,建设了西北锆管有限责任公司等具有先进水平、与中国大型核电站配套发展的现代化企业,生产制造的国产Zr-4合金完全满足工程要求。自20世纪90年代初开始,我国研制了以N18(NZ2)和N36(NZ8)合金为代表的具有自主知识产权的第三代锆合金[17, 18]。21世纪初开始,一批性能优异的CZ系列、SZA系列锆合金先后启动研发。国内外几种典型核用锆合金的成分对比如表1所示[19]。

表1 几种典型核用锆合金的成分[19]

作为核工业的重要材料,核级锆材的国产化生产至关重要。将国内外重要的锆合金牌号及其相应的研发年份汇总至图2中[6-17],可以发现我国目前已经具备了各类核级锆材的供应能力,建立了较为完整的自主化核级锆材产业体系,但产能较低、自主化水平较弱。据中国核能行业协会《2021年核电行业述评及2022年展望》可知,截至2021年12月底,我国大陆地区商运核电机组53台,总装机容量为5463.695万千瓦;在建核电机组16台,总容量是1750.779万千瓦。因此,我国的核电产业每年所需锆材约为1071.6~1268.4 t,海绵锆约为2143.2~2536.8 t[20]。目前国核宝钛锆业、中核晶环锆业、东方锆业的海绵锆年产能分别约为1500,500和150 t,总体产能低于每年海绵锆的需求量。总体来看,通过加强锆矿石进口海外布局,推动核用锆合金自主化,提高锆合金企业研发能力和生产效益,是突破我国核工业关键材料卡脖子问题、确保我国能源安全的关键一步。

图2 国内外锆合金研发历程[6-17]Fig.2 Research history of Zr alloys[6-17]

2.3 核用锆材发展趋势

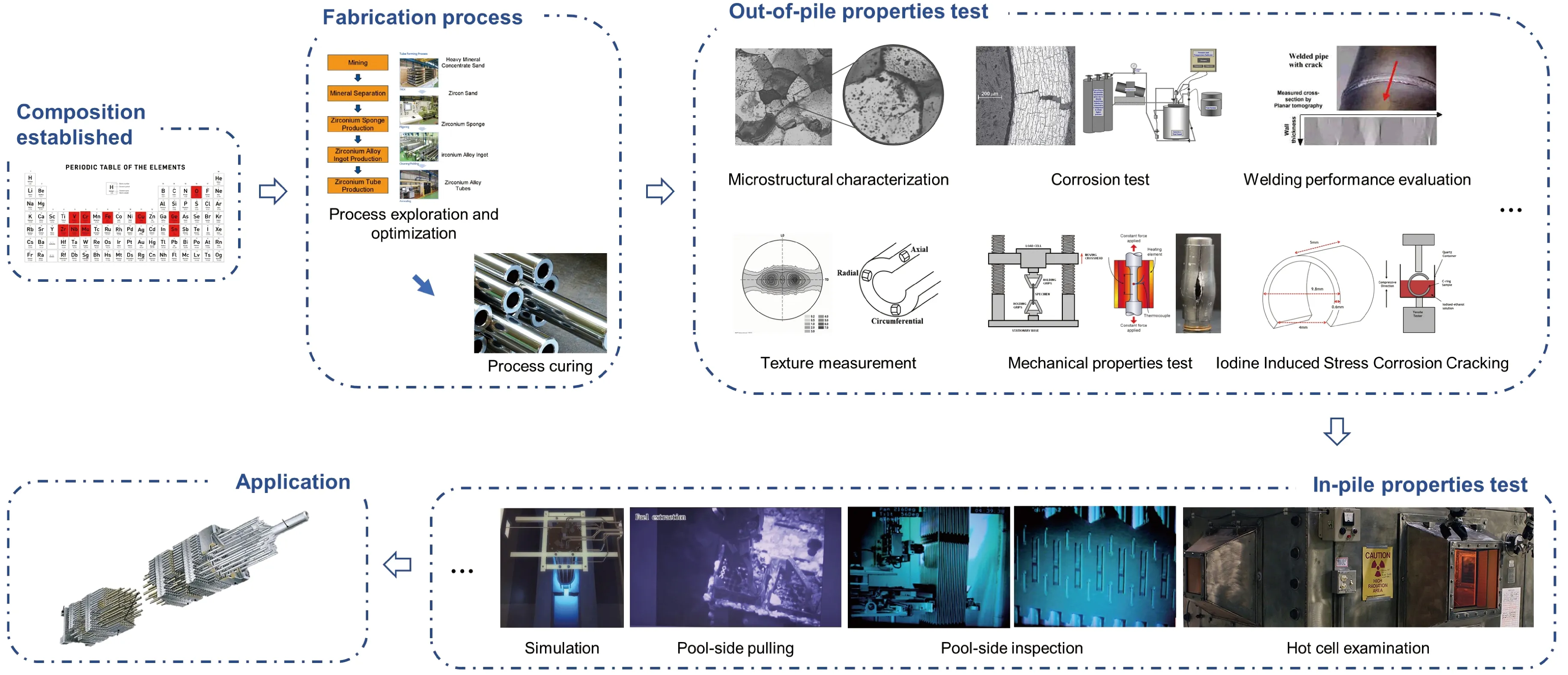

锆合金的研发周期长、服役要求高,从研发到批量化生产需要经过大量的性能测试和工序调整(见图3),因此,近20年内核反应堆服役的锆合金种类及应用结构部件近乎不变[21-23],目前核反应堆常用锆合金应用情况如表2所示[21-25]。但随着三代核反应堆的逐渐发展及应用,在保证核反应堆安全、高效、经济的前提下,其燃耗、服役寿命及可用性需求不断提升[24],如华龙一号平均燃耗达到45 000 MWd/tU以上、CAP1400的目标燃耗为60 000 MWd/tU、锆合金的换料周期从12个月延长至18个月及以上,这些要求使得各国密切关注锆合金服役性能的提升。其中,拟采取的主要措施为多元合金化和改进加工工艺[25]。同时,在现有锆合金的基础上进行成分调整也是发展方向之一,如美国西屋电气公司通过将Zirlo中Sn的含量从1%下调至0.6%~0.8%,从而得到耐腐蚀性能和抗蠕变性能更加优异的Optimized Zirlo (OPT Zirlo)[26]。

图3 新型锆合金的研发历程[22]Fig.3 The research and development route of a new zirconium alloy[22]

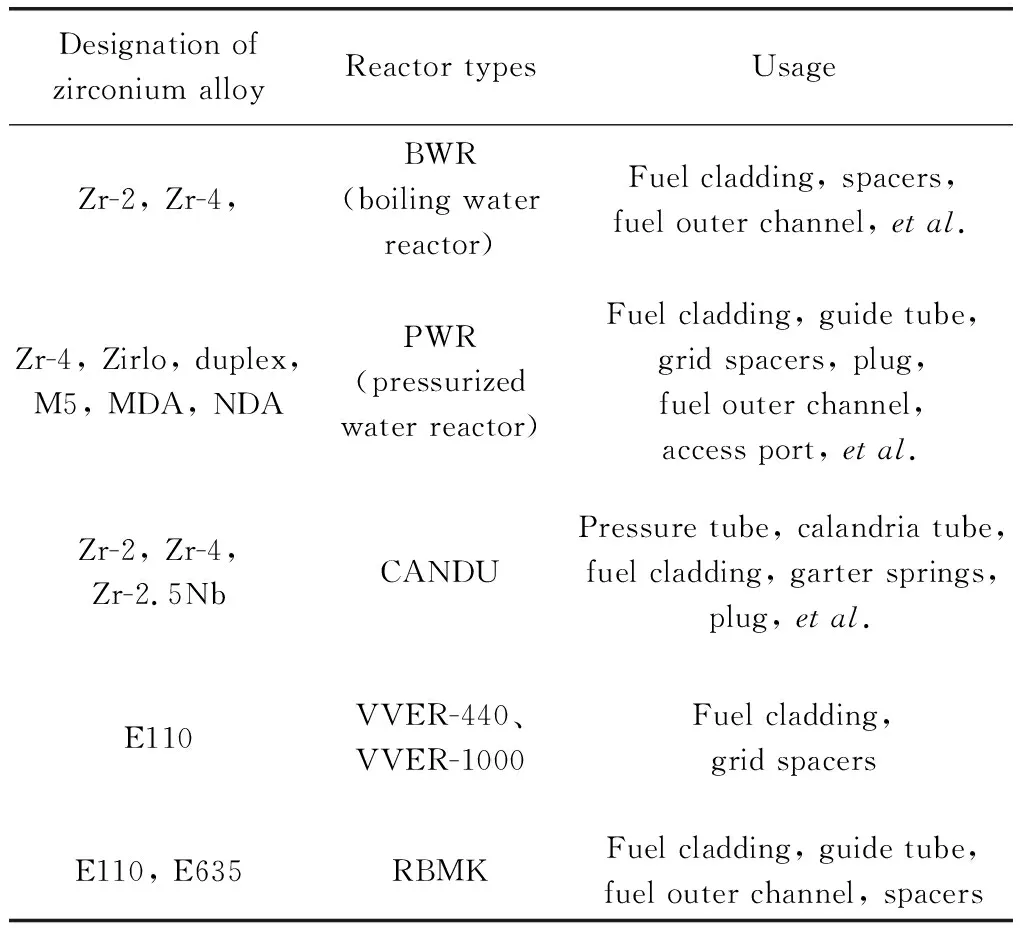

表2 核反应堆常用锆合金应用情况[21-25]

我国核用锆合金发展现阶段的目标是实现先进压水堆燃料组件用锆合金结构材料的自主产业化。目前,我国的锆合金研发及应用现状如下:不同型号核反应堆所用的Zr-4合金、M5合金和Zirlo合金已经具备全流程的国产化制造能力,其中Zirlo合金的入堆服役标志着我国核级锆材国产化目标的实现;国内自主研制的SZA系列和CZ系列锆合金堆内测试基本完成,工程化生产及性能评价已进入尾声,预计在2025年之前完成该系列新型锆合金的工程化应用;N36作为“华龙一号”中CF3核燃料组件的指定包壳材料,已在巴基斯坦卡拉奇核电站2号机组运行使用[27, 28]。

在自主产业化目标即将实现的同时,我国核用锆合金发展的部分问题仍未解决,例如自主研制的核用锆合金种类少,堆内测试地点少,堆内模拟数据库急需建立,针对锆材加工工艺、组织分析与堆内外服役性能之间的机理联系研究尚有不足等。

2.4 核用锆材的生产加工技术进展及新型锆合金的开发

改进锆合金的生产加工工艺与研制新型锆合金是发展核用锆材的关键。近年来,国内外在锆合金的生产加工技术以及合金成分优化方面都取得了重要进展。

2.4.1 锆合金的加工技术进展

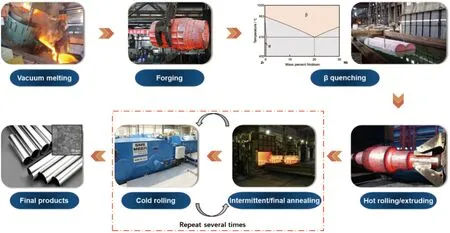

核用锆合金管件的加工一般采用如图4所示的工艺流程[29],依次包括锆合金铸锭的熔炼、铸锭锻造、β相区淬火、热轧、反复的冷轧及退火,最终达到尺寸要求。改进锆合金的加工工艺是推动锆合金国产化的重要方面。目前,各个核发达国家均建成了从原子能级海绵锆到核级锆合金结构材料的完整产业链。其中,美国的华昌、西屋电气,法国的法玛通等公司代表了锆合金产业化的世界先进水平。

图4 锆合金管件常规的加工热处理工艺流程图[29]Fig.4 Conventional processing and heat treatment process of Zr alloy tube [29]

近年来,我国在锆合金的加工工艺方面取得了极大进展。在锆合金的熔炼工艺方面,采用非自耗真空电弧熔炼法可以得到组织均一、性能良好的锆合金,且铸锭的实际化学成分与预期的成分也相吻合;在锆合金的生产方面,通过工程化研究,我国已系统解决了Zr-4合金大规格铸锭(Φ=650 mm及以上)的熔炼技术及成分的均匀化调控技术、铸锭低温开坯技术、管材低温加工技术及织构调控技术、管材的表面处理技术、精整及检测技术等;在锆合金的热加工工艺方面,累积退火参数A为锆锡合金管的加工提供了有效指导[30]。

国内多家锆合金企业在生产加工技术方面也取得了很大的进步[31]。2010~2013年,中国核动力研究设计院联合西北有色金属研究院研制了采用国产两辊轧机两道次轧制、配合进口KPW25轧机生产Φ9.5 mm×0.57 mm管材的生产工艺,攻克铸锭均匀化熔炼、挤压感应加热等技术难题,推动了N36合金科研成果的转化。此外,国核锆业股份公司通过消化吸收美国西屋公司Zirlo合金生产技术,成功熔炼得到核级Zr-4铸锭、R60702铸锭及Zirlo返回料铸锭,实现了锆合金铸锭大规模国产化的新突破,建立了完整自主化的锆材加工生产线。

综上所述,在锆合金生产加工工艺改进方面,国家还需加大投入力度,强化生产条件建设,加快具有自主知识产权锆合金的产业化生产步伐,实现核用锆合金研发生产加工的自主化,积极参与国际市场竞争。

2.4.2 新型锆合金的研究与开发

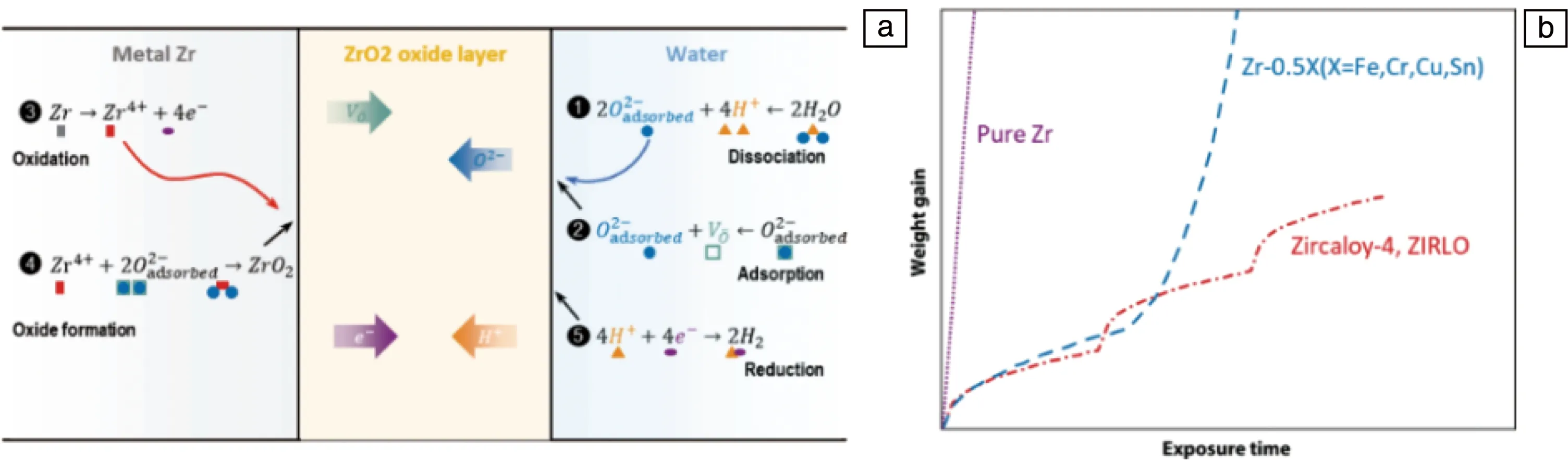

新型锆合金研发的主要趋势是开发多元合金,在Zr-Sn-Nb系合金的基础上通过加入多种合金元素,同时提高锆合金的耐腐蚀性能及力学性能等。国内外新型核级锆合金的牌号及详细成分详见表3[31, 32]。由表3可知,近20年来,随着核电技术的进一步发展,各国在新型锆合金成分筛选方面继续探索,美国、法国、韩国等在已经成功应用的锆合金基础上,开展了成分优化及新合金成分锆合金的研究。

表3 国内外新型锆合金牌号及成分[31, 32]

为打破国外核级锆合金厂商对锆合金成分的垄断,以中国核工业集团有限公司、国家核电技术有限公司、中国广核集团、西北有色金属研究院等为代表的核电材料龙头企业及研究机构从20世纪90年代初开始注重开发具有自主知识产权的锆合金。在前期研究的基础上,西北有色金属研究院进行了锆合金中试研究,确定了新一代锆合金的合金成分范围和加工工艺,研制出2种新型锆合金NZ2(N18)和NZ8(N36)。2009~2011年,西北有色金属研究院依托国家“863”计划项目成功研发了一种Zr-Nb系锆合金——C7合金。2016年,由中广核集团自主研发设计的4组STEP-12核燃料组件和4组高性能核级锆合金(CZ锆合金)样品管组件正式装入岭澳核电站二期1号机组,随反应堆进行辐照考验,这也标志着中广核集团全面掌握了核燃料组件的研究、设计、制造和试验技术。同时,国核宝钛锆业股份公司自主研发的SZA新型锆合金紧跟锆合金发展趋势,在Zr-Sn-Nb系合金的基础上添加微量合金元素Ge, Si和Cu。试验结果表明,SZA系列合金具有优良的耐腐蚀、吸氢和力学性能,有望用于CAP1400燃料组件中。2018年,在经过8年的技术攻关之后,我国突破了N36锆合金制备的核心技术环节,成功掌握了具有自主知识产权的完整N36锆合金工程化制备技术,已实现批量化生产,并成功应用于“华龙一号”CF3燃料组件的制造,打破了国外长期垄断的局面,解决了我国长期的锆合金出口受限问题[27, 28]。

2.5 锆合金的微观组织演化

锆合金的再结晶行为,第二相粒子的种类、尺寸及分布对锆合金的抗腐蚀性能、力学性能有很大的影响。此外,锆合金在加工过程中形成的强织构不仅影响锆合金中氢化物的分布特征,还是辐照生长、应力腐蚀开裂等的重要诱因。因此,锆合金的合金成分和加工工艺对其微观组织和织构演化有重要影响,系统研究锆合金的微观组织演化规律与加工工艺之间的关系是优化锆合金综合性能的基础。

2.5.1 锆合金的微观组织特征

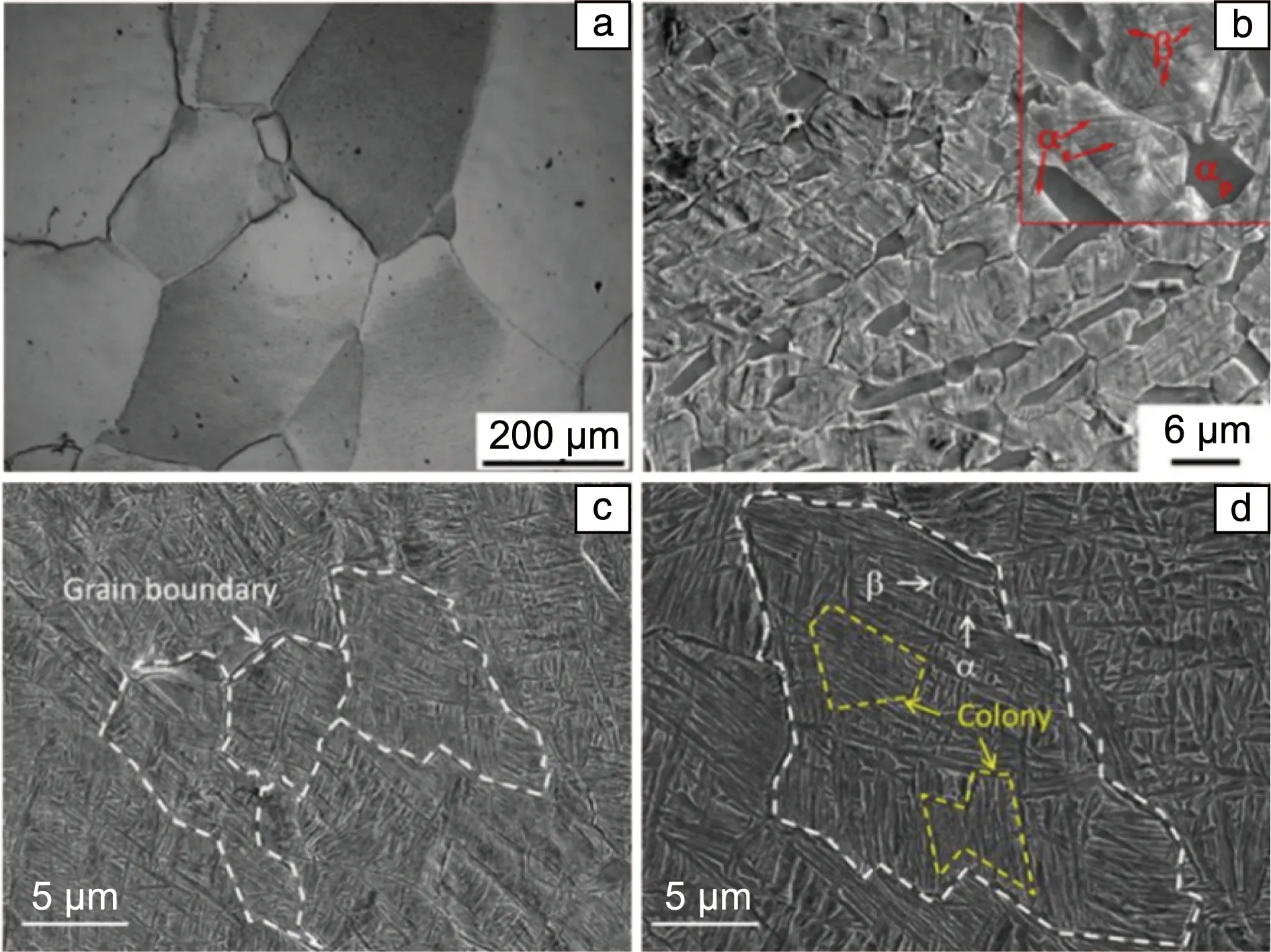

核反应堆的极端服役条件要求加工后的锆合金具有均匀的微观组织、充分再结晶的晶粒和弥散分布的第二相颗粒等。研究表明,通过增加加工变形量或提高热处理温度都会加速Zr-1Nb合金的再结晶进程[33](见图5)。合金元素Mo的添加大大延缓了Zr-Nb合金的再结晶过程[34],并且会显著降低Zr-Nb合金的晶粒尺寸,进而降低合金的塑性。含Nb锆合金的第二相大小及弥散程度与累积退火参数的相关性不强。因此,如何在Zr-Nb合金中获得均匀弥散分布的第二相成为生产加工的重点问题。实验表明,N36(NZ8)锆合金中第二相粒子的尺寸、数量、分布与终轧前热处理的保温温度和保温时间相关[35]。经580 ℃保温的N36(NZ8)锆合金具有细小且分布均匀的第二相粒子,其耐腐蚀性能较好。反之,保温温度的升高或保温时间的延长导致第二相粒子逐渐演化为带状分布,颗粒尺寸增加,耐腐蚀性能显著降低。此外,亦有研究发现在650~800 ℃保温时,Zr-Nb-Fe第二相粒子因结构不稳定发生溶解,同时基体析出β-Zr相[36](见图6)。

图5 Zr-1Nb合金在580 ℃下保温不同时间后的显微组织结构[33]:(a) 冷轧变形态, (b) 10 min, (c) 30 min, (d)180 min;(e)再结晶Zr-1Nb试样在不同加工变形量、热处理温度及退火时间条件下的平均晶粒尺寸Fig.5 Microstructures of Zr-1Nb alloy annealed at 580 ℃ for various time[33]: (a) as-deformed, (b) 10 min, (c) 30 min, (d) 180 min; (e) average grain size of the recrystallized Zr-1Nb specimens subjected to different rolling stain, annealing temperature and annealing time

图6 Zr-Sn-Nb 合金在不同温度保温后淬火得到的显微组织[36]:(a) 原始组织, (b) 590 ℃保温50 h, (c) 650 ℃保温15 h, (d) 800 ℃保温40 min, (e) 900 ℃保温10 min, (f) Zr-Nb二元合金相图富Zr端Fig. 6 Microstructure of Zr-Sn-Nb alloy after different temperature of heat preservation[36]: (a) as-received microstructure, (b) 590 ℃/50 h, (c) 650 ℃/15 h, (d) 800 ℃/40 min, (e) 900 ℃/10 min, (f) rich Zr zone of Zr-Nb binary alloy phase diagram

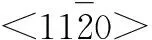

2.5.2 锆合金的织构

图7 锆合金管材冷轧变形中织构组分的演化[39]:(a) 管材变形锥体示意图, (b) 织构组分变化曲线Fig.7 Variation of texture component in Zr cladding tube during cold rolling[39]: (a) deformation cone of Zr-Sn-Nb-Fe cladding, (b) texture components evolution with strain[39]

Zr-4合金带材是重要的核燃料组件定位格架结构材料,其织构影响辐照生长的倾向,进而影响格架的夹持力[40],因此,如何在生产中控制锆合金带材的织构是一个重要的课题。研究发现,β淬火板坯厚度、热轧总变形量、热轧温度等均会影响Zr-4合金板带材的织构,但热轧变形量的影响最显著[41-43],因此在工业生产中,应主要考虑通过调整热轧变形量来控制锆合金板带材的织构。此外,热轧变形量也会对锆合金板材的织构因子,即轧面法向织构因子fn、轧向织构因子f1以及横向织构因子ft产生影响。增大板材的热轧总变形量能够增大织构因子fn,同时减小织构因子f1和ft[43]。

2.6 核用锆合金的堆内(外)性能

锆合金在服役过程中始终处于高温、高压、高应力、强辐照的服役环境,且锆合金在高温下极易与用作冷却剂的水发生反应,进而引发腐蚀、吸氢等一系列问题,因此锆合金的堆内外性能研究受到了广泛的关注。

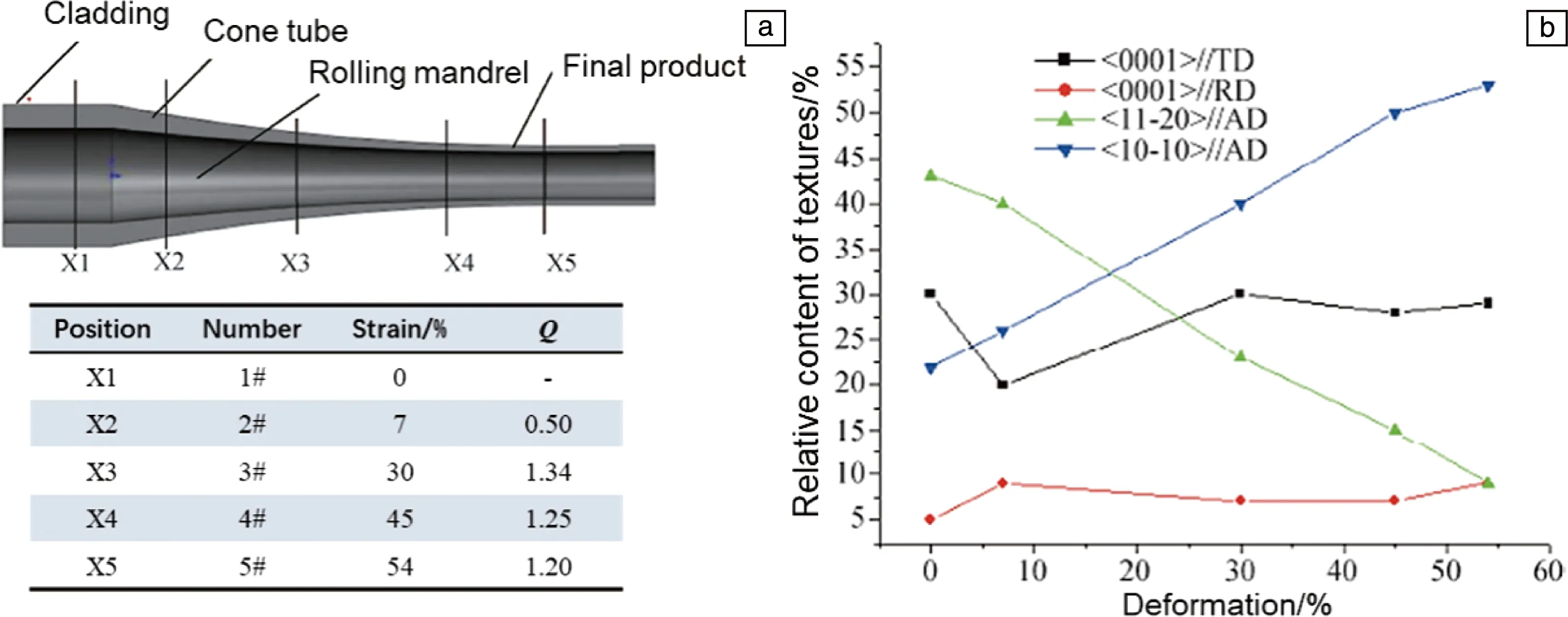

2.6.1 锆合金的腐蚀性能

金属材料的腐蚀反应包括扩散、迁移、吸附、解吸、氧化还原和相变等步骤,如图8a所示,其中,影响腐蚀速度的关键因素是氧离子在氧化层中的扩散速率[44]。因此,依据Wagner-Hauffle假说[21],可以初步确定锆合金的合金化元素。随着锆合金合金成分多元化的发展趋势,腐蚀增重从单一的转折过程变成了复杂的多阶段性过程,如图8b所示,因此,阐明不同成分第二相粒子的耐腐蚀机理变得非常重要。

图8 锆的腐蚀过程示意图[44]:(a)腐蚀中的物质传输,(b)不同合金的整体腐蚀增重曲线Fig.8 Illustration of corrosion mechanisms in Zr alloy[44]: (a) ions transportation in corrosion, (b) corrosion weight gain curves of different Zr alloys

通常,第二相的腐蚀速率比基体慢[45, 46]。当基体被氧化时,内部的第二相被氧化锆包围,均匀弥散分布的第二相可以释放四方相氧化锆内应力,稳定致密柱状晶结构,减缓腐蚀增重转折点的出现。而在复杂的服役环境中,中子辐照会造成第二相的溶解和重新分布[47],基于此,有研究[48]建议选择尺寸较大的第二相,从而增加致密氧化层的稳定时间,提高合金耐腐蚀性能。

下面以含Nb(Nb>0.6%,质量分数)锆合金为例简要分析第二相对其腐蚀行为的影响。对于含β-Nb的锆合金,延长保温时间以增加β-Nb的析出不一定能够提高基体的耐腐蚀性能,因此,关于β-Nb对基体耐腐蚀性能的影响存在争议[49-52]。这种争议的主要原因在于,当合金中含有Fe,Cr,Cu等元素时,其扩散系数比Nb元素高,第二相析出更快,长时间的时效反而会导致其余第二相的析出长大,从而抵消β-Nb的抗腐蚀作用,最终基体的耐腐蚀性能升高不明显。总体而言,均匀弥散的β-Nb是具有耐腐蚀作用的,退火参数的选择需要综合不同的合金成分和加工工序进行调整,最终使β-Nb保持弥散、均匀的分布。近期的研究[53]阐明了β-Zr抗腐蚀能力提高的原因,由于β-Zr会发生共析反应,逐步分解为α-Zr和抗腐蚀性较好的β-Nb,保障了氧化层结构中致密而稳定的四方相氧化锆不断形成,从而降低了基体腐蚀速率。

除却整体的腐蚀规律,局部腐蚀特征也是研究人员关注的重点,如疖状腐蚀和横向裂纹的产生。目前,关于疖状腐蚀的微观机理主要有2种:KUWAE氢聚集模型[54]和周邦新形核长大模型[55](如图9所示)。KUWAE氢聚集模型的机理解释为氢聚集在Zr/ZrO2界面上之后巨大的氢压导致氧化膜的破裂,从而使得腐蚀的进一步加剧。该模型主要适用于沸水堆[56],这一理论也可以解释大粒径的第二相粒子如何通过影响局部氢传输速度从而导致疖状腐蚀的产生[56]。周邦新形核长大模型的机理解释是表面取向、合金元素、析出相局部不均匀导致了氧化膜的局部增厚现象,而氧化膜与基体的内应力不协调使得氧化膜的进一步长大,从而形成了疖状腐蚀。而氧化膜与基体的不协调也是横向裂纹产生的主要诱因。基于此,研究者[57, 58]认为在ZrO2/Zr界面上由于晶体取向的各向异性,引发了第二相的偏聚及氧化层的各向异性生长,从而导致疖状腐蚀的形成[58]。随着锆合金合金化元素种类的增加,在今后的研究中,需重点关注不同合金元素带来的腐蚀性能差异,进而建立全面的腐蚀调控理论。

图9 疖状腐蚀机理整体认知:(a) KUWAE氢聚集模型[54],(b)周邦新形核长大模型[55]Fig.9 The mechanisms of nodular corrosion: (a) KUWAE model[54], (b)Zhou Bangxin model[55]

此外,随着核反应堆向更高堆芯功率密度和更长服役寿命方向发展,对包壳和堆芯结构材料的服役可靠性提出了更高要求,尤其是对锆合金的超高温耐腐蚀性能提出了需求。日本福岛核事故中锆包壳与高温水蒸气反应引发氢爆,对现有核燃料组件的安全可靠性敲响了警钟,同时加速推动新型包壳和核燃料组件的研发。因此,研发事故容错燃料组件,预防失水事故(LOCA)时锆包壳与高温水蒸气反应引发重大安全事故,是当前的研究热点之一。目前,事故容错燃料领域主要包括3种研发思路[59]:① 在现有包壳材料表面涂覆涂层,包壳涂层需具备抗氧化性、高附着性、热膨胀系数匹配、耐辐照、自我修复、高保护性以及制造工艺的稳定性等指标[60],目前的研究主要集中在铬涂层、SiC陶瓷涂层、高熵合金涂层等;② 研究新型燃料包壳材料替换当前的锆合金。经过多年的研究,研究者们普遍认为钼合金、先进不锈钢[61]、SiC基陶瓷复合材料[62]、高熵合金[63]等具备代替锆合金的潜力;③ 研发新型核燃料组件以替代目前的整体UO2基燃料组件,从而大幅度提升核燃料组件的传热效率,降低堆芯温度。目前高性能燃料组件的设计思路主要包括美国提出的环形燃料组件[64]和“麻花型”扭转组件[65]等,其中环形燃料组件的发展较为成熟。

2.6.2 锆合金的抗辐照损伤性能

核用锆合金在核反应堆中的服役周期一般为12个月及以上,长时间高剂量中子辐照对锆合金的结构和性能产生重要影响,因此,锆的辐照损伤行为是评价其服役可靠性的关键问题之一。如图10所示,锆合金在中子辐照下容易引发辐照生长[66]、辐照硬化[67]和辐照蠕变[68]等。这些辐照效应会使锆包壳产生一系列服役安全问题,澄清其微观机制是调控锆合金抗辐照性能的关键。

图10 锆合金的辐照效应:(a)辐照生长[66],(b)辐照硬化[67],(c)辐照蠕变[68]Fig.10 The irradiation damage of Zr alloy: (a) irradiation growth[66], (b) irradiation hardening[67], (c) irradiation creep[68]

界面工程是提高材料抗辐照性能的重要方法。界面的引入可以加速辐照缺陷的湮灭,降低辐照缺陷的聚集,提高材料的抗辐照性能[70]。此外,界面还具有吸收辐照缺陷[71]、通过“空位泵”[72]机制调控辐照点缺陷分布的作用。如何在锆合金设计中引入大量相界面是一个重要的挑战。研究者曾采用连续叠轧[73]和磁控溅射[74]技术制备层状锆合金,然而这些方法得到的材料各向异性强、加工成本高、工艺重复性差。近期,研究者采用热机械相变法[75],成功制备出了多级三维纳米层状双相锆铌合金,该合金具备优异的力学性能和抗辐照损伤能力。

锆合金在服役过程中的辐照蠕变和辐照生长等严重影响其服役安全性。通常入堆后的锆材放射性较强,难以进一步细致表征,因此,模拟计算成为了研究和评价新型锆合金抗辐照性能的重要手段[76]。在宏观尺度上,一般采用有限元方法进行模拟。在介观尺度上,研究者通过VPSC(Visco-Plastic Self-Consistent)方法评估多晶蠕变和生长行为[77, 78],通过速率理论[79]模拟缺陷演化并预测辐照硬化。在原子尺度上一般采用第一性原理计算和分子动力学模拟的方法研究点缺陷及其复合体的性质。最终,通过建立模拟平台实现对锆合金服役性能的跨尺度预测。

综上所述,加强锆合金辐照损伤机理的研究,有利于促进新型抗辐照锆合金的设计。此外,加强多功能测试用核反应堆设施的建设,建立全面的堆内辐照数据库对于新型锆合金和其他关键结构材料的研发具有重要意义。

2.6.3 锆合金的吸氢性能

在服役过程中,锆合金包壳会吸氢形成氢化物。氢的来源包括腐蚀氢、溶解氢、射解氢和加入氢[21]。常温下氢在锆中的固溶度极低,易于形成脆性相氢化物,引发氢致延性开裂[80],显著降低锆合金的力学性能。因此,锆的吸氢及氢脆问题是威胁核燃料元件服役安全性的重要隐患。研究者通过判断氢化物的含量、尺寸、形貌、分布和取向等参数,对锆合金的抗氢脆能力进行初步研判。

通过优化锆合金的成分或调整热处理制度,可以在提高锆合金耐蚀性的同时减少吸氢量。法国法玛通公司开发的M5锆合金吸氢量显著少于Zr-4合金[81];研究发现[82],锆合金样品中的氢含量与Zr(Fe, Cr)2第二相的大小、数量、分布密切相关[83]。一般认为锆合金中的第二相对锆合金腐蚀时的吸氢行为有影响,但其作用机理没有统一的结论。此外,腐蚀环境以及辐照也会影响锆合金的吸氢性能。腐蚀环境的温度越高,腐蚀的速率越大,氢在锆合金中的溶解度也就越高。在反应堆中,由于中子辐照的作用,冷却剂会分解出氢和氧,也会大大加速锆合金的腐蚀速率与吸氢速率[84]。

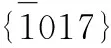

氢化物的再取向对锆合金的力学性能有重要影响。如图11[91]所示,在周向拉应力的作用下,氢化物由沿轴向分布转变为了沿径向分布。研究发现,再取向的氢化物显著降低了基体的韧脆转变温度[92],这对锆合金的服役和乏燃料的安全储存均有一定的危害性。因此,氢化物取向因子是检测锆合金安全性的一项重要指标。大量研究测量了在不同应力状态下氢化物再取向的应力阈值[93, 94],而氢化物再取向过程中应力的作用尚不明确。部分模拟工作证实了应力能够选择氢化物的形核方向[95],并且影响微观尺度氢化物的堆垛方式[96],这些微观尺度氢化物的择优生长和堆叠方式的改变有利于解释介观尺度氢化物的转向,然而关于宏观尺度氢化物转向的研究较少。

图11 不同应力状态下氢化物的取向[91]Fig.11 Hydrides in Zr under different stress condition[91]

2.6.4 锆合金的力学性能

纯锆在室温下具有密排六方(HCP)结构,其c/a值为1.593,小于1.63的HCP金属标准值,使得纯锆的延性高于其他密排六方金属,但加工硬化能力不足。在室温下,锆中柱面滑移易于启动,在高温下基面滑移协调变形。由于其滑移系较少,锆在室温下的形变由滑移和孪生协同完成。而高温下纯锆变形机制增多,塑性变形能力提高。此外,纯锆的抗拉强度较低(~300 MPa),不能直接作为结构件来使用[21, 97],一般通过固溶强化和第二相强化制备性能优异的核用锆合金。

由于合金元素种类和含量的不同,以及微观结构的差异,不同核用锆合金的力学性能存在较大差异。通过对Zr-4(Zr-Sn系)、M5(Zr-Nb系)、Zirlo(Zr-Sn-Nb系)这3类典型的核用锆合金包壳管材在室温和385 ℃下的拉伸性能进行研究[98],发现M5合金由于合金元素含量低于另外2种合金,室温和高温强度较低;Zirlo合金管材去应力退火的工艺使其强度高于再结晶退火的Zr-4合金。

此外,核用锆合金处于高温服役环境,锆合金的高温力学性能,如高温疲劳、蠕变等的研究十分重要。研究表明[99],纯锆和Zr-4合金的应力-寿命(S-N)曲线由循环硬化、随后饱和再逐渐循环软化3部分组成。高应变幅时,饱和阶段占疲劳寿命大部分;低应变幅时,短暂饱和后即软化断裂。Zr-4合金在循环加载时,位错密度迅速增加,位错与位错、位错与间隙原子等缺陷间的交互作用阻碍位错滑移,表现出循环硬化;随着循环变形持续进行,外加应力进一步提升,位错脱钉,表现出循环软化。在高温下,间隙原子扩散能力加强,位错脱钉更容易,因此,高温下合金循环软化更快。相同循环应变幅下,实验温度越高,相应的疲劳寿命越低;循环应变幅越小,实验温度的提高对疲劳寿命的降低效果越明显。此外,对SZA-4和SZA-6两种国产新型核用锆合金进行了320,343和385 ℃下的疲劳试验,结果表明[100],随着温度升高,合金的疲劳极限均明显下降。当实验温度进一步增加到385 ℃时,两种合金的疲劳极限不变,进入了动态应变时效温区。

通过以Zr-4合金为代表研究锆合金的高温蠕变机制[101],发现在不同应力条件下,Zr-4合金中的蠕变机制不同,低应力时,由位错滑移控制蠕变;高应力时,由位错攀移控制。此外,对退火态的Zr-Nb-O包壳管和无应力的Zr-Nb-Sn-Fe包壳管材料在室温和高温下的蠕变性能进行研究[102],结果表明,Zr-Nb-O合金的堆外稳态蠕变速率要高于Zr-Nb-Sn-Fe合金。Sn元素的存在[103]会影响位错滑移和空位扩散,降低Zr基体的层错能,使位错攀移或交滑移更加困难,降低合金的蠕变速率。同时,由于Zr-Nb-O合金晶粒尺寸更大,晶界扩散较弱,对蠕变的贡献较小,使其蠕变激活能更高。

3 非核用新型高性能锆合金

锆合金早期主要应用于核工业领域,作为包壳和压力管等结构部件材料。近年来,随着锆合金研究的不断深入,伴随着各种高性能新型锆合金的开发,新型锆合金在合金成分、制备工艺及结构优化等方面逐渐得到改进,使得新型锆合金的性能不断提升,在化工、医用、航空航天、电子信息等领域得到了更广泛的应用。

3.1 生物医用锆合金

锆具有优良的耐蚀性能、良好的组织相容性,且无毒性,是一类有潜力的生物医用合金。

3.1.1 Zr-Ti系合金

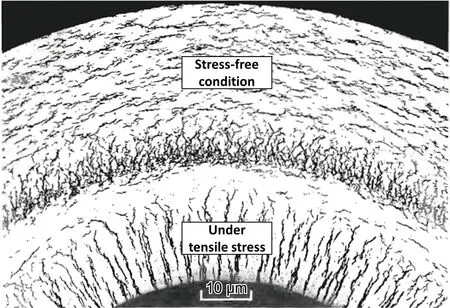

Zr与Ti位于同一族,均具有较高的生物相容性且可以形成无限互溶的固溶体,为生物医用合金的设计提供了便利[104]。马氏体α′结构的Zr-10Ti[105, 106]合金硬度、弯曲强度、比强度较高,可作为口腔种植材料。Zr-40Ti合金[107, 108]以及Zr-Ti-Nb[109]等合金可以被设计加工成多孔结构,有效提高骨和骨内植入体的结合,有利于骨的内向生长,而且其模量与骨骼相近,可以有效减少应力屏蔽作用,提高了骨和骨内植入体的结合能力。目前主要的Zr-Ti系合金的成分、加工过程以及力学性能指标如表4所示[104]。

表4 Zr-Ti合金的成分和力学性能数据[104]

3.1.2 Zr-Nb系合金

金属Nb具有优异的生物相容性,作为添加元素能够有效强化Zr合金并提高其抗腐蚀能力,因此,Zr-Nb系合金是制备生物硬组织的替代材料。在Zr-Nb系合金中,Zr-2.5Nb合金(质量分数,%)已广泛用作骨科植入使用的合金材料,其合金成分、组织结构以及力学性能已写入ASTM (American Society for Testing and Materials)标准[110]。Zr-2.5Nb合金晶格热氧化后,外表面形成致密的ZrO2陶瓷,制备的人工关节产品OXINIUM具备金属良好的塑韧性,同时兼具氧化锆的高硬度、耐磨损的特点[104]。同时,在Zr-Nb体系的基础上添加Ti,Ta等合金元素得到的新型合金具有更高的塑性、弹性、弹性模量[111]及更好的耐腐蚀性能和体外生物相容性[112]。

磁共振成像(magnetic resonance imaging, MRI)是一项重要的医疗成像技术。对于生物医用材料来说,磁化率越低,磁兼容性越好,越容易得到精确的诊断结果。Zr-Nb系合金具有较低的磁化率,能够满足MRI检测的需求。Nomura课题组设计了系列Zr-xNb(x=3, 6, 9, 12, 14, 16, 18, 20, 22和24,质量分数,%) 合金,研究并揭示了铸态Zr-Nb合金的微观组织与力学性能及磁化率的关系[113]。此外,通过冷变形可以对Zr-14Nb合金的力学性能和磁化率进行优化[114]。

3.1.3 Zr-Mo系合金

Mo是低毒性的生物安全元素[115],对一系列的Zr-xMo(x=0.5, 1, 2, 3, 4, 7.5, 10和15,质量分数,%)合金[116]的研制表明,具有α′相的Zr-0.5Mo铸态合金和时效处理的Zr-3Mo合金具有优异的综合性能,有望用于MRI环境下使用的结构材料[117]。Zr-12Mo-xTi合金(x=0,3,7和11,原子分数,%)三元β型铸造合金[118]由等轴的β-Zr相组成,合金中Ti的含量越高,合金的组织就越细小。因此Zr-12Mo-xTi具有高压缩强度、高塑性应变、高弹性能和低杨氏模量,可以作为硬组织替代物的备选材料。

3.2 化工用耐蚀锆合金

目前,锆作为一种优秀的化工耐蚀结构材料[119, 120],已成熟应用于热交换机、洗堤塔、反应器、泵、阀门和腐蚀介质管道等领域[121]。化工设备常用的耐蚀性锆合金包括Zr702、Zr704、Zr705和Zr706合金[122, 123]。Zr702的成分中加入了少量的O,H和N等元素,耐蚀性较高,力学性能不佳,可用于含FeCl3的硫酸介质中的化工管道。Zr705为Zr-Nb系合金,其力学性能是Zr702的2倍。因此,对强度和延伸率要求较高的设备,如栅栏式换热器等通常使用Zr705合金[97]。此外,核反应堆乏燃料后处理需要大量的耐腐蚀合金作为反应容器,耐蚀锆合金是重要的候选材料。随着我国化学工业的飞速发展,工业级锆材的需求量也逐年上升,因此,性能更加优异的耐蚀锆材具有广阔的应用前景。

3.3 高强高韧锆合金

纯锆有2种主要的相结构,密排六方(HCP)结构的α-Zr相和体心立方(BCC)结构的β-Zr相,此外,还可能形成ω等亚稳相[124]。室温下纯锆强度较低,需进行合金化或变形强韧化处理才能满足使用需求。目前,基于固溶强化、细晶强化、界面强化等原理已设计开发出了多种新型高强高韧锆合金,部分高强韧锆合金的力学性能如表5所示[97, 125]。

表5 高强韧锆合金成分、组织、处理工艺及力学性能[97, 125]

锆合金中合金元素的添加及固溶处理能够控制组织相结构,提升合金力学性能。系统研究Ti,Al,V,Cr,C,Sn,Mo的固溶强化效果发现,与Zr具有相似物理化学性质的Ti的固溶强化效果最好,二者可形成无限固溶体,其余元素固溶强化效果依次为Al>V>C>Cr[21, 97]。基于此,开发出了一系列新型ZrTiAlV合金[126-129],组织结构以β相为主,表现出良好的强度-塑性匹配。

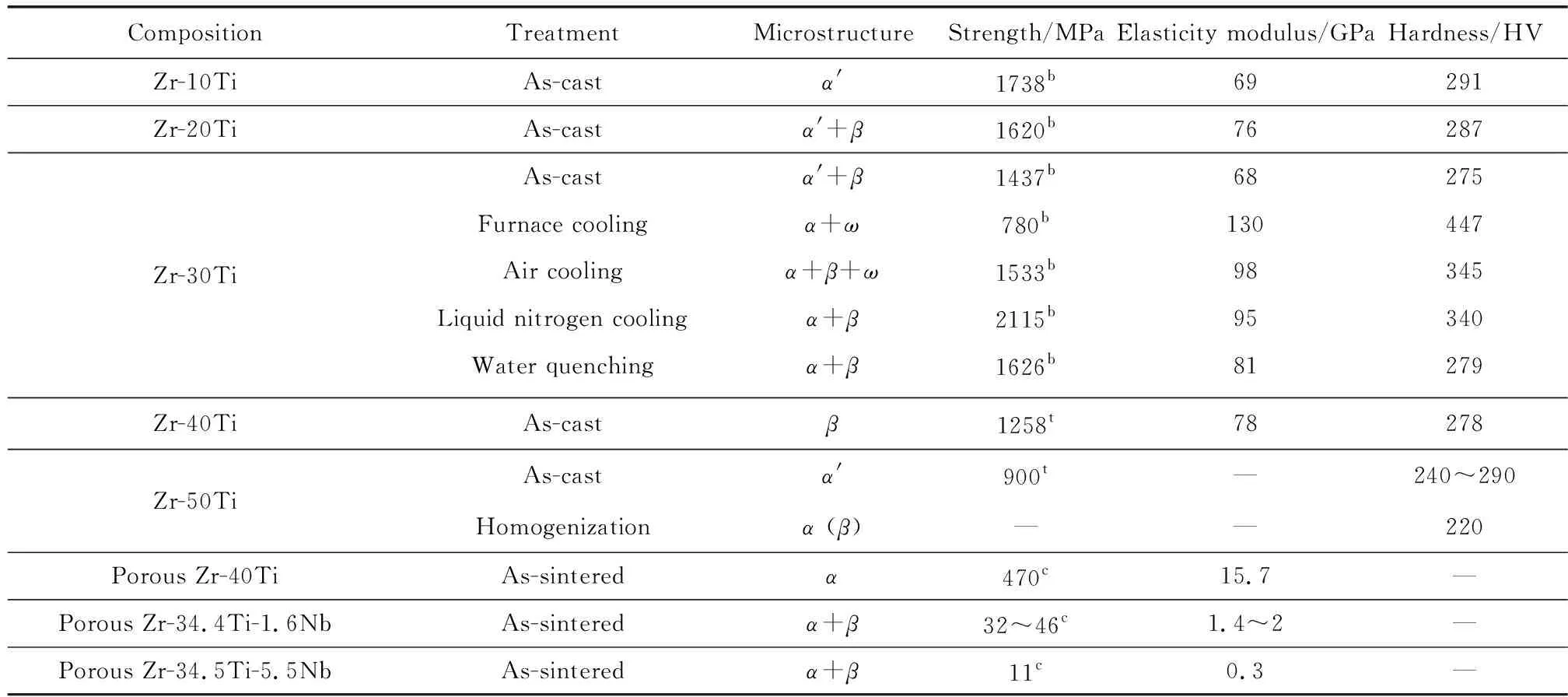

此外,双相组织的强韧化结构设计也是优化锆合金力学性能的重要方法。一方面,由α相和β相组成的双相结构通过激发锥面滑移保证合金的塑性变形能力;另一方面,大量的α/β相界面能够阻碍位错运动,达到强化合金的效果[97]。通过对Zr-2.5Nb合金板材进行室温轧制,一种等轴状的一次α相、层片状的二次α相和β相共存的双态结构形成,如图12b所示[130]。力学性能测试结果表明,这种特殊的双态组织同时具备高强度和良好的塑性变形能力。另外,将这种双态锆合金在300 ℃下退火1 h后,纳米层状的β相中还将析出球状的等温ω相,使其强度进一步提高。通过热机械相变法制备出的一种多级三维纳米层状双相锆铌合金[125],其α相片层厚度约220 nm,β相层厚仅有几十纳米,大量相界面使纳米层状锆铌合金具备更好的强度和塑性匹配,突破了强度-塑性倒置关系。热机械相变法工艺简单,易于推广至工业生产。

图12 3种锆合金组织形貌SEM照片:(a)Zr-24.2Ti-4.0Al-2.6V合金[126],(b)双相锆合金[130],(c)多级三维纳米层状双相锆铌合金低倍照片[125],(d)图12c的高倍照片[125]Fig.12 SEM images of microstructure morphology of three Zr alloys: (a) Zr-24.2Ti-4.0Al-2.6V alloy[126], (b) duplex-phase Zr alloy[130], (c) low magnification image of hierarchical 3D nanolayered duplex-phase Zr alloy[125], (d) high magnification of fig.12c[125]

新型高强高韧锆合金的开发打破了传统锆合金在力学方面的限制,进一步扩大了锆合金的应用范围。

3.4 锆基非晶合金

锆基非晶合金的高强度、高硬度、良好的抗磨损能力可使其用于航空航天、高精度仪器、电子信息等行业[131]。此外,锆基非晶合金较低的弹性模量及较高的弹性极限,使其相比于传统的316L不锈钢和Ti-6Al-4V合金[132]能达到更好的医用效果。Zr55Co30Ti15[133]和Zr39.5Cu50.5Ag4Ti6[134]等锆基非晶合金在不同的人工模拟体液条件下的测试结果表明,该类合金具备良好的生物相容性。因此,锆基非晶合金在医疗行业也具备广阔的应用前景。锆基非晶合金优异的玻璃形成能力(GFA)[135]使其工业化生产及应用成为可能。

然而,由于位错和晶界的缺失,锆基非晶合金中的变形通常局限在剪切带内,在载荷作用下裂纹沿剪切带快速扩展并最终断裂,大大降低了均匀塑性变形能力。为了克服锆基非晶合金这种本征脆性,研究人员尝试了多种方法以提高其韧性,如引入晶体相增韧[136]、微合金化增韧[137, 138]、第二相颗粒/纤维增韧[139, 140]、控制冷却速率[131, 141]、热处理增韧[142]、表面处理[143]等方法。常见的增韧方法及锆基非晶合金性能如表6所示[131-145]。通过以上措施,锆基非晶合金的塑性变形能力得到明显提升,使其成为工程领域及生物医用领域等的重要备选材料。

表6 锆基非晶合金增韧方法及力学性能[131-145]

4 未来发展趋势

未来一段时间,我国核用锆合金的主要发展趋势为通过改进加工工艺、降低生产成本和积极研发新型锆合金推动核用锆材全面自主化,加快中国锆材进入国际市场。事故容错核燃料组件的发展、锆合金镀层技术的成熟以及核反应堆发展重心的转移使得锆合金的研发具有一定的时效性。因此,在加强研制新型锆合金的同时,也应当注重内在机制的研究并加快配套研究设施的建设,如国内辐照实验堆、辐照后热室检测等,同时注重发展辐照过程的计算机模拟方法,为先进核用合金的研发奠定基础。此外,应当进一步加强锆合金在生物医疗、航空航天、电子信息、化学化工等领域的应用,为未来锆合金的发展拓宽方向。

5 结 语

我国新型锆合金的研发和产业化生产较发达国家起步较晚、工业生产技术滞后、生产成本较高、高端产品占比少、效益低,需通过加大研发力度、增加创新能力和加快基础配套设施建设进行追赶。在核用锆合金方面,需要进一步加强核用锆合金的基础研究,发展新型核用锆合金,改善国产锆合金种类少、工艺-组织-机理三者关系认知不足的局面,进一步完善并最终实现全部核用锆合金的自主化,并逐步推向国际市场。此外,在非核领域用锆合金方面,要通过拓展优化锆合金的各方面性能、研发新型高性能锆合金,使其广泛应用于生物医疗、化学工业、航空航天等领域。总之,需加大高端锆合金材料的研发支持力度,为保障我国核电安全高效发展和实现核电“走出去”战略奠定坚实基础,为非核用锆合金的发展提供广阔机遇。