高熵合金耐腐蚀性能研究进展

2021-04-19黄海罗胡云杰赵娜娜王佳乐崔恩星

黄海罗,胡云杰,李 歆,赵娜娜,王佳乐,崔恩星,高 渊

(东北大学秦皇岛分校 资源与材料学院,河北 秦皇岛 066004)

Yeh等人[1]提出高熵合金的设计理念以来,高熵合金就引起了众多学者的广泛关注。高熵合金含有五种或五种以上的元素,每种元素的含量在5%~35%之间。高熵合金作为一种多主元新型合金,打破了传统合金单一主元的设计观念,为合金设计领域开创了新思路。传统合金理论认为,主元数越多越容易形成金属间化合物等复杂相,导致合金性能严重下降。高熵合金虽然由多主元构成,但它却能形成单一固溶体结构。因此,高熵合金呈现出诸多不同于传统合金的独特性能。尤其在力学行为方面显示出高强、高硬、耐磨、抗高温等优异的性能[2, 3]。目前,高熵合金已经成为新的研究热点。

已开发研究的合金体系大体可以分为两类:一类是以Al及第IV周期元素Fe、Co、Ni、Cr、Cu、Mn、Ti为主的合金系,如FeCoNiCrMn、AlCoCrFeNi等;另一类是以难熔金属元素Mo、Ti、V、Nb、Hf、Ta、W等为主的难熔高熵合金系,如TaNbHfZrTi、NbMoTaW等。这两类合金的力学性能和强韧化方面的研究已经取得了很多高质量成果[4]。相比之下,对高熵合金耐腐蚀性能的研究还是远远不够的。作为一种新型结构材料,高熵合金的耐蚀性能必须引起足够的重视。

目前,研究人员主要通过真空熔炼或者粉末冶金方法制备高熵合金块体材料,以及用激光熔覆或磁控溅射方法在基体材料表面制备高熵合金涂层。其耐腐蚀试验的环境涉及常温或高温;NaCl溶液、H2SO4溶液或一些特殊介质。高熵合金腐蚀行为的研究内容主要集中在影响因素、腐蚀特征以及腐蚀机理方面。

1 高熵合金在常温介质中的腐蚀

1.1 合金元素对高熵合金耐蚀性的影响

1.1.1 Al

在AlCoCrFeNiTi合金中,Al有助于提高其耐腐蚀性能。Qiu等人[5]研究了AlxCoCrFeNiTi合金在0.6M NaCl水溶液中的耐蚀性能。随着Al含量的增加,合金组织从单相FCC组织转变为FCC相+BCC相+B2相。极化曲线表明,当x=0.6和x=0.9时,合金的耐腐蚀性能增强,表面氧化物以Al2O3为主,并存在Cr2O3、Fe2O3、Co3O4和NiO。Lu等人[6]研究了AlxCoCrFeNiTi0.5(x=0, 0.5, 1.0)合金在0.5M H2SO4中的耐腐蚀性能。结果表明,Al含量增加会抑制合金的点蚀倾向。当x=0.5和x=1时,合金的耐蚀性能好于304不锈钢,如图1所示。

图1 AlxCoCrFeNiTi0.5合金在0.5M H2SO4溶液中的极化曲线

此外,Ryu和Hong等[7]研究了AlxCrFeMoV合金(x=0,0.2,0.6,1)在3.5%NaCl溶液中的点蚀。Al的加入降低了合金钝化区的电流密度,没有降低点蚀电位。Al的加入对合金的耐蚀性没有明显的不利影响,但是在一些高熵合金中,Al的加入会降低其耐蚀性能。在不含Ti的AlCoCrFeNi合金中,Liaw和Yang等人[8]的研究表明,随着Al含量的增加,合金在3.5% NaCl溶液中的耐蚀性降低。原因是随着Al含量的增加,合金显微组织由单一固溶体向多相转变,富Al相体积分数的增加,这导致了钝化膜的均匀程度和保护能力下降。Shih等[9]研究了AlxCrFe1.5MnNi0.5合金的腐蚀行为,发现在0.5M H2SO4中,无铝合金比含铝合金具有更宽的钝化区间和更小的维钝电流密度。在1M NaCl溶液中,含铝合金的点蚀电位明显低于无铝的CrFe1.5MnNi0.5合金。

1.1.2 Ti

目前的研究表明,钛元素有利于高熵合金的钝化。Liu等人[10]采用激光熔覆方法,在AISI1045钢上制备了AlCoCrFeNiTix(x=0,0.2,0.4,0.6,0.8,1.0)高熵合金涂层。在3.5% NaCl溶液中,AlCoCrFeNiTi1.0涂层的腐蚀性能最好。Ti的加入有利于涂层在NaCl溶液中的钝化行为。钝化膜成分为Al2O3、TiO2、Ti2O3、Cr2O3和Cr(OH)3。

Chen和Yao等[11]研究了AlCrFeNiMo0.5Tix合金在3.5%NaCl溶液中的腐蚀行为。该合金组织为FeCr型BCC相和NiAl型金属间相。Ti元素富集于NiAl型相中,腐蚀反应主要发生在NiAl型相中。随着Ti含量的增加,合金表面钝化膜具有更强的保护作用。

Qiu等人[12]采用激光熔覆法在Q235钢表面制备了Al2CoCrCuFeNiTix(x=0,0.5,1.0,1.5)高熵合金涂层。与Q235钢相比,高熵合金涂层在0.5mol/L H2SO4溶液中的腐蚀电流密度明显降低。除Ti1.0合金涂层外,其它合金层均出现再钝化现象。

1.1.3 Mo

王等[13]研究了Mo元素对Ni2CrFeMox高熵合金在3.5% NaCl溶液中耐蚀性能的影响。铸态Ni2CrFeMox合金的耐蚀性能明显好于316L不锈钢,其中Ni2CrFeMo0.2合金具有最小的维钝电流密度和腐蚀电流密度,耐蚀性能最好。Mo元素含量再增加,合金中析出了σ相,引起了电偶腐蚀,反而降低了合金的耐蚀性能,如图2的电化学阻抗谱所示。

图2 Ni2CrFeMox高熵合金在3.5% NaCl溶液中EIS

对(CoCrFeNi)100-xMox合金的研究显示[14],其在3.5%NaCl溶液中的耐蚀性随着Mo含量的变化和Ni2CrFeMox合金类似。CoCrFeNiMo1和CoCrFeNiMo2合金的极化曲线表明,Mo含量的增加改善了合金耐腐蚀性。然而,对于CoCrFeNiMo3合金,其晶界处析出了Cr和Mo构成的S相,导致其耐腐蚀性降低。此外,在0.5M H2SO4溶液中,合金极化曲线有明显钝化特征。随着Mo含量的增加,腐蚀电流密度逐渐降低。

Chou等人[15]测量了Co1.5CrFeNi1.5Ti0.5Mox合金在H2SO4和NaOH水溶液中的动电位极化曲线,显示无Mo合金的耐蚀性优于含Mo合金。另外,在NaCl溶液中,循环极化试验和扫描电镜观察表明,含Mo合金不容易发生点蚀。

Zhang等人[16]研究了TiZr0.5NbCr0.5VxMoy合金的耐腐蚀性能,结果显示Mo的加入提高了合金在NaCl溶液中和H2SO4溶液中的耐蚀性。合金由BCC基体相和Cr2Zr相组成,可观察到明显的枝晶结构。BCC相主要集中在枝晶,枝晶间为有序的Cr2Zr相。而对于Zr0.5NbCr0.5Mo合金,Mo元素富集的枝晶处耐蚀性较差。

1.1.4 Cu

Cu元素含量增加,通常会对减弱高熵合金的耐蚀性。Liu等人[17]研究了CuCrFeNiMn合金在1M H2SO4溶液中的腐蚀行为,发现Cu含量低、元素偏析程度低的CuCr2Fe2Ni2Mn2合金具有较好的抗腐蚀性能。相反,Cu含量高、元素偏析程度高的Cu2CrFe2NiMn2合金的耐蚀性较差。Wu等[18]发现,Cu含量的增加,FeCoNiCrCux合金的在3.5% NaCl溶液中的局部腐蚀的趋势增大。这是由于合金中富Cu的枝晶间相和贫Cu的枝晶相形成了一个具有明显电位差的电偶腐蚀电池。

1.1.5 Co

Huang等人[19]用激光熔覆方法在Q235钢上制备了Al2CrFeCoxCuNiTi(x=0,0.5,1.0,1.5,2.0)高熵合金涂层。随着Co含量的增加,涂层在H2SO4和HCl溶液中具有优良的耐蚀性,这是由于Co含量增加,涂层组织更加均匀,合金表面形成的钝化膜更致密。循环极化曲线显示,Al2CrFeCo2CuNiTi合金涂层在0.5mol/L H2SO4溶液中无点蚀现象,而在0.5mol/L HCl溶液中有点蚀发生。

Qiu等人[20]对该合金涂层在1mol/L NaOH和3.5% NaCl溶液中的耐蚀性能也进行了研究,发现合金同样具有优异的耐蚀性。随着Co含量增加,合金的耐腐蚀性能变化没有明显规律。其中,Al2CrFeCo1.5CuNiTi合金涂层在NaCl溶液中无点蚀现象,但在NaOH溶液中有轻微点蚀。

1.1.6 Cr

Cr作为不锈钢中的重要元素,其电位高,易钝化,含量增加会提高不锈钢的耐蚀性能,但在一些高熵合金中情况有所不同。

Li等人[21]用激光熔覆法在45钢表面制备了AlCoCrxFeNi(x=0.5,0.75,1.0,1.5,2.0)涂层,在0.1mol/L HCl和3.5% NaCl溶液中,随着x的增加,涂层的耐蚀性能先增加后降低。当x=1.5时合金的耐蚀性能最好;当x=1.0和x=1.5时,涂层由FCC单相固溶体构成;当x=0.5、x=0.75和x=2.0时,涂层中除固溶体相外,还有少量分布在枝晶间的细小颗粒相FeAl3。

1.1.7 其它元素

目前的研究表明,Nb[22]、 W[23]、 Ta[24]的加入都利于提高高熵合金的耐腐蚀性能,而Sn和B元素的作用不同。对FeCoNiCuSnx(x=0,0.02,0.03,0.04,0.05,0.07,0.09)合金耐蚀性的研究[25]表明,在NaCl溶液中,x=0.04的合金耐腐蚀性能最好;在NaOH溶液中,x=0.03的合金耐腐蚀性能最好,Sn含量再增加,合金耐蚀性就会减弱。Lee等人[26]研究了B元素含量对Al0.5CoCrCuFeNiB合金在H2SO4中的耐蚀性的影响,发现随着B含量增加,合金的耐蚀性降低,这与合金中生成的Cr、Fe和Co的硼化物有关。

1.1.8 元素的复合作用

以上的研究都是合金中一种元素含量变化的影响,但某种元素在合金中的作用通常会受到其它元素的影响,以及造成的合金组织结构的变化,这对合金耐蚀性的影响就更加复杂。目前,这方面的研究还比较缺乏。

Qiu等人[5]研究了AlxCoCrFeNiTiy合金在0.6M NaCl水溶液中的耐蚀性能。从图3可看出,合金中不含Ti元素时,随着Al含量增加,其耐蚀性显示出增强的趋势。但是当合金中同时加入Ti和Al时,其腐蚀电流增大,腐蚀电位降低,耐蚀性明显减弱。这与Ti加入后,合金中析出Fe-Cr相有关。

图3 AlxCoCrFeNiTiy合金在0.6M NaCl溶液中的极化曲线

王等人[27]研究了单相CoCrFeNi高熵合金的组成元素对其在NaCl溶液中耐蚀性能的影响。当Co、Cr含量相同时,增加Fe含量的同时减少Ni含量,能够降低该合金体系的维钝电流密度;当Fe、Cr含量相同时,增加Co含量的同时减少Ni含量,也能够降低该合金体系的维钝电流密度,从而提高其耐蚀性;当Cr含量相同时,减少Co含量,同时增加Fe和Ni的含量,能够提高合金的自腐蚀电位,降低合金发生腐蚀的倾向。

1.2 合金组织结构对其耐蚀性的影响

热处理可以改变金属材料的微观组织和结构,调整合金元素的分布,从而会影响合金的腐蚀行为。目前,相关研究大多是关于AlCoCrFeNi系高熵合金。

铸造态合金Al0.5CoCrFeNi合金基体组织是面心立方结构,在350℃~950℃进行时效处理后,基体组织转变为面心立方相和体心立方相。时效后合金在3.5%NaCl溶液中的极化曲线显示,其耐腐蚀性能不如304不锈钢和铸态合金。这与时效过程形成的Al-Ni相和Al-(Ni,Co,Cr,Fe)相有关,如图4所示[28]。

(a)铸造态;(c)500℃时效态

Liaw和Yang等人[29]对AlxCoCrFeNi(x=0.3,0.5,0.7)合金在1250℃均匀化热处理,提高了合金在3.5% NaCl溶液中的耐腐蚀性能,这是由于热处理使合金中的元素分布更加均匀。

蒋等人[30]比较了AlCoCrFeNi合金铸态样品与退火态样品的耐蚀性能。铸态及600℃、800℃退火态的AlCoCrFeNi合金微观组织由BCC单相固溶体组成,呈树枝晶形态;1000℃退火态的合金组织中树枝晶消失,微观组织转变为BCC+FCC两相。在3.5%的NaCl溶液中,1000℃退火态的合金耐蚀性最好。在0.5 mol/L的NaOH溶液中,4种状态的合金耐蚀性相差不大。在0.5mol/L H2SO4溶液中,4种状态的合金都发生了钝化。1000℃退火态合金的维钝电流密度最小,击穿电位最高,耐蚀性最好,因为1000℃退火态合金中的Cr、Al分布最均匀,钝化膜不存在薄弱区域。

张等人[31]研究了AlCoCrFeNiTi0.5高熵合金在600℃、700℃、800℃、900℃、1000℃回火后的耐蚀性变化。铸态AlCoCrFeNiTi0.5高熵合金由简单体心立方相与ω相组成。随回火温度的升高,晶粒长大,共晶组织增多。在3.5% NaCl溶液中,合金发生孔蚀,主要集中在树枝晶与共晶组织α相的交接处。回火后合金的耐蚀性均优于铸态合金,这与回火后组织缺陷的减少有关。700℃回火后合金的耐腐蚀性能比铸态及其它状态的合金更强。

铸造态AlCrFeCoNiCu合金[32]在3.5%NaCl溶液中的耐腐蚀性能好于304不锈钢。合金经过600℃退火后,其耐蚀性能降低。但在1000℃退火后,耐蚀性能得到提高,此时合金的腐蚀电位最高,腐蚀电流最小。这与合金在1000℃退火过程中晶格原子的重排有关。Guo和Zhang等人[33]也研究了该体系的高熵合金,其组织包含面心立方相和体心立方相。1000℃退火后合金在3.5%NaCl溶液中的耐腐蚀性能好于铸造态合金。退火后,腐蚀形式从晶间腐蚀和点蚀转变为单一的点腐蚀,这与退火后组织中枝晶间的铜元素偏析区域减少有关。

Fujieda等人[34]对CoCrFeNiTi合金固溶处理后,合金的成分更均匀。在3.5% NaCl溶液中的点蚀电位提高,耐腐蚀性能增强。

王等人[13]对Ni2CrFeMox合金进行了固溶处理,经过1200℃保温1h后,合金中的σ相溶解,元素的分布更均匀,限制了电偶腐蚀的发生,耐蚀性能明显提高。

Liu等[35]通过低能和高能球磨以及随后的真空热压制备Al2NbTi3V2Zr合金,研究了合金在10% HNO3溶液中的腐蚀行为。高能球磨制备的合金比低能球磨制备的合金具有更好的耐蚀性。低能球磨样品的耐蚀性取决于第二相的含量,而高能球磨样品的耐蚀性取决于第二相和基体的晶粒尺寸。

Cui等[36]对两种不同凝固状态的FeCoNiCrAl合金在3.5% NaCl溶液中的动电位极化行为进行了比较,结果表明,定向凝固合金的耐蚀性优于非定向凝固合金。因为前者更容易钝化并且在定向凝固期间在初始生长界面和淬火界面之间没有横向晶粒边界。

2 高熵合金在高温介质中的腐蚀

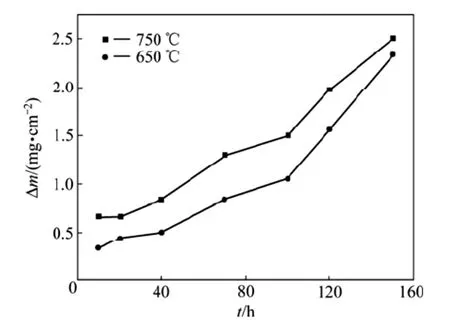

李等人[37]研究了CoCrFeNiTi0.5高熵合金在熔融的Na2SO4-25%NaCl介质中的腐蚀行为。CoCrFeNiTi0.5合金在650℃和750℃时的腐蚀动力学曲线相似,呈“指数”增长规律,如图5所示。合金在Na2SO4-25%NaCl介质中的高温腐蚀归因于氧化、硫化以及氯化的综合作用。还研究了该合金在650℃和750℃在0.75% SO2气氛中的腐蚀[38],其动力学曲线遵循抛物线规律。合金表面生成由Ti、Cr2Fe氧化物、尖晶石结构复杂氧化物AB2O4以及(FeNi)硫化物组成的腐蚀产物。升高温度显著增加氧化膜厚度以及腐蚀影响区的孔隙密度,这使得氧化层与基体结合程度变差甚至剥离,腐蚀深度增大。CoCrFeNiTi0.5高熵合金在含硫气氛下的腐蚀归因于腐蚀初期合金元素的氧化,以及随后发生的金属氧化物的硫酸盐化、三元共晶复合盐的形成以及合金元素Fe在熔盐中的溶解反应。

图5 CoCrFeNiTi0.5高熵合金在650℃和750℃时的腐蚀动力学曲线

Kai等人[39]研究了FeCoNiCrMn合金在高温CO2/CO的混合气体中的氧化特点。在700℃和950℃两种温度下,合金的氧化均遵循抛物线规律。在不同温度下,合金表面氧化物的结构不同。

CoCrCuFeNiAl0.5Bx合金是FCC结构。在500℃下,在含0%和0.01% H2S的合成气中,合金无明显腐蚀,而在含0.1%和1% H2S的合成气中,合金则发生明显的腐蚀。低硼合金中的多相富Cu区易发生腐蚀,Cu1.96S是低硼合金腐蚀的主要硫化物。在高硼合金中,FeCo4Ni4S8是主要硫化物[40]。

3 高熵合金在特殊介质中的腐蚀

高熵合金中的元素含量通常较高,并且一些元素价格也很贵,相对传统合金,高熵合金的成本是其一大劣势,因此研究高熵合金在极端服役环境中的腐蚀具有很现实的意义。

韩等人[41]研究了几种高熵合金在核电高温高压水中的腐蚀行为。Co1.5CrFeNi1.5Ti0.5Mo0.1合金是FCC结构,AlCoCrFeNiSi0.1合金和TaNbHfZrTi合金为BCC结构。TaNbHfZrTi和Co1.5CrFeNi1.5Ti0.5Mo0.1比AlCoCrFeNiSi0.1和传统的690TT合金具有更好的耐应力腐蚀能力。这类高熵合金制备的核电部件或者涂层材料在核电高温高压水环境中具有更高的安全性。

Yang等人[42]用磁控溅射方法在Si基体上制备了AlCrMoNbZr/(AlCrMoNbZr)N高熵合金涂层,该涂层是面心立方结构。在高剂量He辐照下,与每层厚度为5 nm的Alcrmonbzr/(Alcrmonbzr)N多层膜相比,单层厚度为50 nm的涂层具有更好的界面稳定性、力学性能和耐蚀性能。该研究展示了高熵合金涂层作为轻水反应堆耐事故燃料包覆涂层的潜在应用前景。

Csaki等人[43]研究了AlCrFeNiMn合金在地热蒸汽中的腐蚀情况。该合金具有体心立方结构,在200℃,1.65MPa压力的地热蒸汽中,腐蚀速率约3.25mm/a。表面腐蚀产物主要成分为MnS和Ni2S3。可见,该高熵合金不适用于富含H2S和CO2的地热蒸汽。

4 高熵合金的空泡腐蚀

当流体与金属构件作高速相对运动时,在金属表面局部地区产生涡流,伴随有气泡在金属表面迅速生成和破灭,呈现与点蚀类似的破坏特征,称为空泡腐蚀。

Grewal等人[44]研究了Al0.1CrCoFeNi合金在NaCl溶液中的抗空泡腐蚀性能。合金组织是面心立方结构,其抗空蚀能力好于316不锈钢。这与Al0.1CrCoFeNi合金具有更好的加工硬化能力和更稳定的表面钝化膜有关。

Zhang等人[45]在304不锈钢上用激光熔覆方法制备了FeCoCrAlNiTix合金涂层。在蒸馏水中,涂层的抗空蚀能力随着Ti元素含量的增加而增强,这主要是由于Ti2Ni和NiAl两种金属间化合物的硬度和均匀分布,它们具有较好的抗变形能力和较高的抗断裂性能。但是,在3.5% NaCl溶液中,合金的抗空蚀能力随着Ti元素含量的增加而减弱,可能由于在氯离子环境中Ti2Ni和NiAl减弱了钝化的稳定性。

5 相图计算与动力学模拟在高熵合金耐蚀性研究中的应用

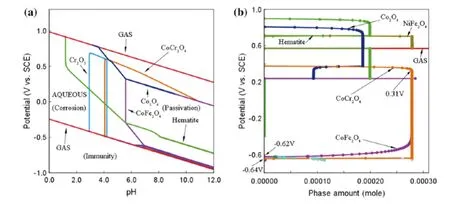

Zhang等人[46]采用热力学CALPHAD(相图计算)方法,对CoCrFeNi基高熵合金体系的基体相结构和腐蚀行为进行了预测。CALPHAD模拟还可以生成合金的Pourbaix图,测定合金的腐蚀区、钝化区和抗蚀区,可以对合金在不同pH值的介质中的腐蚀行为进行评价,如图6所示。Lu等人[47]也应用CALPHAD方法设计了Ni38Cr21Fe20Ru13Mo6W2合金,经过实验验证,该合金具有极好的耐腐蚀性能。

(a) Pourbaix图;(b)pH=7时的相特征图

Song和Liaw等人[48]通过实验结合分子动力学模拟方法研究了Cr和Ti的加入对AlCoCuFeNi合金的显微组织和腐蚀性能的影响。在合金中加入Cr元素,有利于合金中BCC固溶体的形成。Ti的加入促进了FCC相的形成。Ti的加入降低了合金的耐蚀性,而Cr的加入提高了不含Ti的合金的耐蚀性。

6 高熵合金和传统合金的耐蚀性比较

目前,高熵合金的腐蚀性能测试大都在NaCl水溶液或者H2SO4水溶液这两种介质中进行。

在NaCl溶液中,合金腐蚀形式大多是点蚀。从图7中可以看出,高熵合金的点蚀电位远高于Al合金、Cu合金和部分Ti合金,与不锈钢和Ni合金相当。高熵合金的腐蚀电流密度远低于Cu合金和大部分Ti合金[49, 50]。

在H2SO4溶液中,高熵合金的腐蚀电流密度小于大部分钢,其腐蚀电位高于钢、Ti合金、Ni合金和大部分Cu合金,如图8所示[50]。

图7 高熵合金和传统合金在3.5%NaCl溶液中的腐蚀电流密度和点蚀电位的比较

可见,与很多传统金属材料相比,高熵合金对氯离子和酸有更强的抵抗力。而且,通过优化组织结构,高熵合金可以兼具优异的强韧性和耐蚀性[51]。

7 结束语

本文简要回顾了高熵合金耐腐蚀性能研究的一些进展,结论如下:

(1)选择有效的合金元素, 并通过制备方式和热处理等方法调整合金的组织结构,能够不断改善高熵合金的耐腐蚀性能;

(2)高熵合金在极端服役环境中有着良好的应用前景;

(3)采用第一性原理、分子动力学模拟方法是加快高熵合金性能研究的有效途径。

然而,高熵合金的成分-组织-耐蚀性能的关联性研究目前还不系统,特别是合金元素的相互作用方面的研究较少。在各种环境中的腐蚀机理还需要进一步研究,这方面也需要进一步加强热力学相图和计算手段的指导。另外,在保证力学性能和耐蚀性的基础上,开发更高效的制备加工工艺也是需要解决的问题。

高熵合金打破了传统合金以单一元素作为主元的限制,应用前景十分广阔。因此,对高熵合金耐蚀性进行更深入的研究,对于促进高熵合金的工程化应用具有重要意义。