火炮身管内膛表层温度及其梯度规律研究

2022-07-05刘朋科杨雕许耀峰宁变芳王军刘欢

刘朋科,杨雕,许耀峰,宁变芳,王军,刘欢

(西北机电工程研究所,陕西 咸阳 712099)

0 引言

火炮射击过程中身管承受非常复杂的瞬态载荷环境,包括高温、高压、高速气流冲刷、弹炮摩擦、化学侵蚀等,主要涉及热因素、化学因素及机械因素。身管在上述因素耦合下产生烧蚀、磨损、裂纹等,使得内膛几何形状发生改变、径向尺寸逐渐扩大,其中膛线起始部最严重,通常以膛线起始部向前 25.4 mm 处的内膛径向扩大量作为评判身管寿命的标准,当此处径向扩大量达到某一临界值时,判定身管寿命终止。在影响身管内膛径向扩大量的因素中,热是一个起主导、控制作用的因素,火药气体的高温可以使身管表面熔化、产生相变,使膛壁材料的机械强度,硬度降低、进而促使磨损、变形、产生热裂等。因此,研究火炮射击过程中身管温度及梯度规律,对优化身管结构、身管寿命机理具有重要意义。

文献[9]对某火炮连续射击过程中的身管温度场进行了仿真,获得身管内外壁的分布规律及其影响因素。文献[10]采用热- 结构耦合的方法,对连发射击过程身管等效应力和温度分布进行研究,发现身管最大膛压点附近吸收热量最多、温度最高,距内壁深0.3 mm的范围全等效应力最大。文献[11]对某大口径转管机枪身管温度及应力进行研究,获得了身管在高频循环动态热载荷和瞬态膛压载荷共同作用下的温度场及应力场分布。文献[12]建立了自动步枪身管三维传热模型,模型中包含内壁镀铬层,获得了连续射击过程中的身管温度场。文献[13]采用有限元方法建立了某大口径火炮身管三维数值模型,定义了热力载荷边界随弹丸运动而变化的动态过程,得到了首发弹丸射击条件下身管温度分布演化过程。然而从已有文献来看,对于膛线结构及表面微米级的温度分布及传递规律研究工作还相对较少。

本文针对155 mm火炮身管在高温火药气体作用下膛线表层温度及其梯度规律问题,以膛内燃烧及传热过程计算获得膛线起始部内壁面温度载荷为输入,结合身管样件镀铬层沿膛线横截面厚度分布检测结果,建立膛线起始部向前25.4 mm处有、无镀铬层的身管热- 结构耦合动力学模型,研究温度沿身管膛线结构、内膛表层分布;对比不同阳线棱边倒角、内膛镀铬等对膛线温度分布规律的影响,定量掌握膛线表层温度的分布及影响规律,为揭示身管寿命机理及内膛镀铬优化提供支撑。

1 身管热- 结构耦合模型

1.1 身管轴对称平面应变模型

以155 mm身管为研究对象,根据身管结构特点,身管长为8 060 mm,是典型的厚壁圆筒结构,身管热- 结构耦合模型可简化为1/4平面应变模型。考虑到膛线深度仅1~2 mm,火药气体高温导致的身管内膛表层温度梯度极大等因素,对膛线局部进行细化,选用高阶单元、内膛表面尺寸为10 μm,细化后的身管热- 结构耦合轴对称平面应变计算模型如图1所示。

图1 身管热- 结构耦合平面应变计算模型Fig.1 Plane strain computational model of thermal and structure coupling for barrel

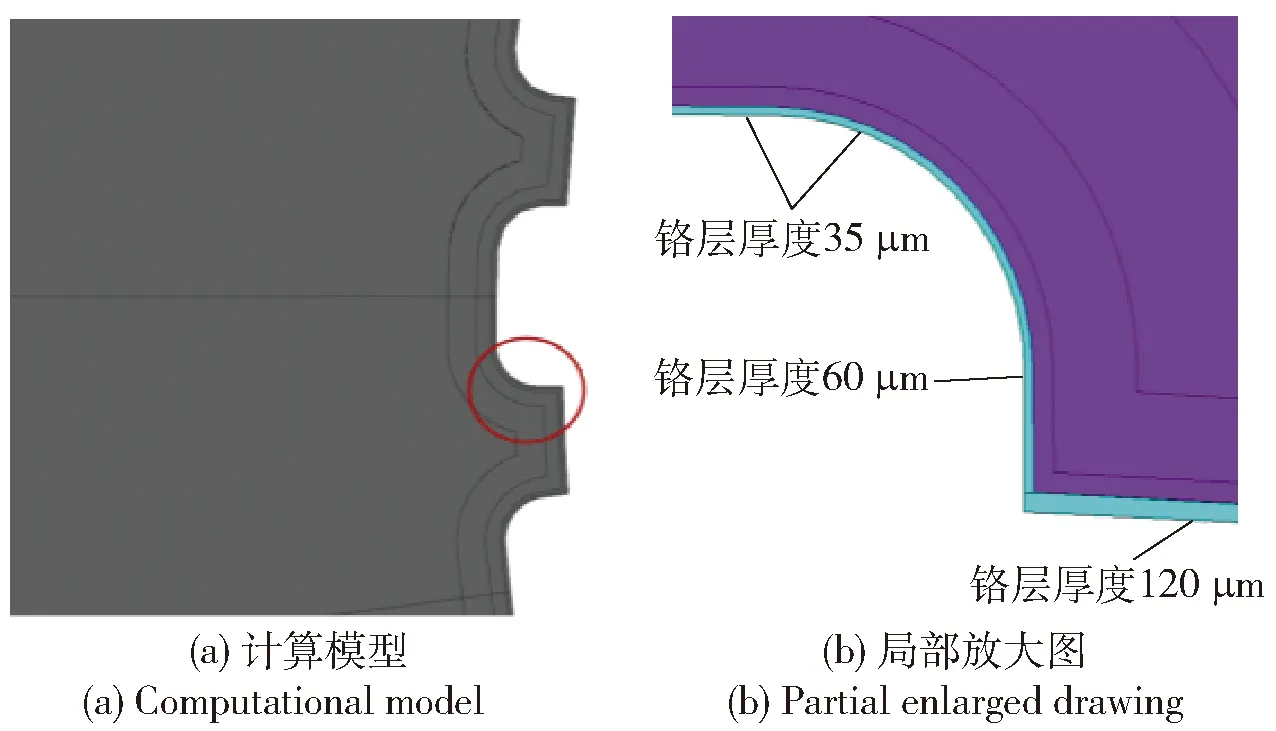

1.2 内膛镀铬身管轴对称平面应变模型

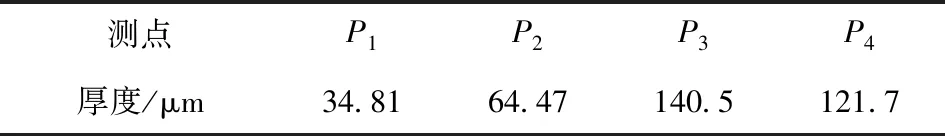

由于镀铬工艺存在铬层沉积尖端效应,同时身管内膛阴、阳线表面离阳极距离不同,导致镀层沿膛线截面不同位置厚度分布存在一定的差异,且膛线越深、厚度差越大,若在膛线横截面采用相同的镀铬层厚度将影响身管温度仿真结果。因此首先参考现役坦克炮身管镀铬工艺,对一段155 mm身管进行内膛镀铬研究,如图2所示。然后对身管取样进行金相分析,采用扫描电子显微镜(SEM)检测铬层厚度沿膛线截面的分布规律。测量位置点~如图3所示,镀层厚度测量结果如表1所示。

图2 155 mm短身管Fig.2 Short barrel of 155 mm gun

图3 SEM测量厚度位置Fig.3 Position of thickness measurement in SEM

表1 铬层厚度沿膛线截面分布Tab.1 Distribution of chromium layer thickness along rifling section

依据表1中实测镀铬层沿膛线横截面厚度分布规律,建立铬层与基体热—结构耦合轴对称平面应变计算模型(见图4)。

图4 镀铬身管热- 结构耦合平面应变计算模型Fig.4 Plane strain computational model of thermal and structure coupling for chromium plated barrel

1.3 材料参数

身管基体材料及铬层常温下热、力学参数如表2所示。

表2 身管基体及铬层热、力学参数Tab.2 Thermal and mechanical parameters of barrel substrate and chromium material

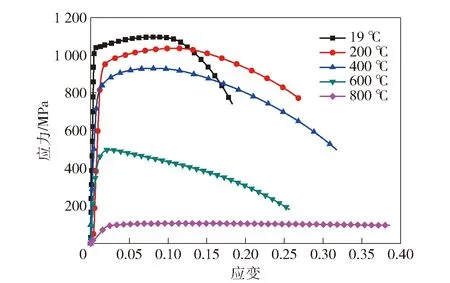

不同温度下身管材料的实测力学性能变化曲线如图5所示。铬层材料力学性能变化关系根据强度、弹性模量等简化为双线性模型,如图6所示。

图5 不同温度下身管材料应力- 应变曲线Fig.5 Stress-strain curves of barrel material at different temperatures

图6 不同温度下铬层应力- 应变曲线Fig.6 Stress-strain curves of chromium material at different temperatures

1.4 边界条件

以155 mm火炮膛内燃烧及传热过程计算获得膛线起始部内壁面温度及膛压载荷为输入。身管传热模型采用轴对称非稳态热传导方程,其中火药气体对身管的热输入主要考虑火药气体旺盛湍流对流换热。身管热传导微分方程如(1)式所示:

(1)

式中:为温度;为时间;为热扩散率;为半径;为轴向距离。

边界条件如下:

(2)

式中:表示换热系数;、分别表示身管内半径、外半径;为火药气体与身管内壁之间的热流密度,=·2·(-),为努塞尔数,=008·08·04,为雷诺数,为普朗特数,为身管内表面温度,为火药气体温度;为周围空气与身管外壁之间的热流密度,=·2·(-),=0480404,为格拉晓夫数,为身管外表面温度,为周围介质温度。

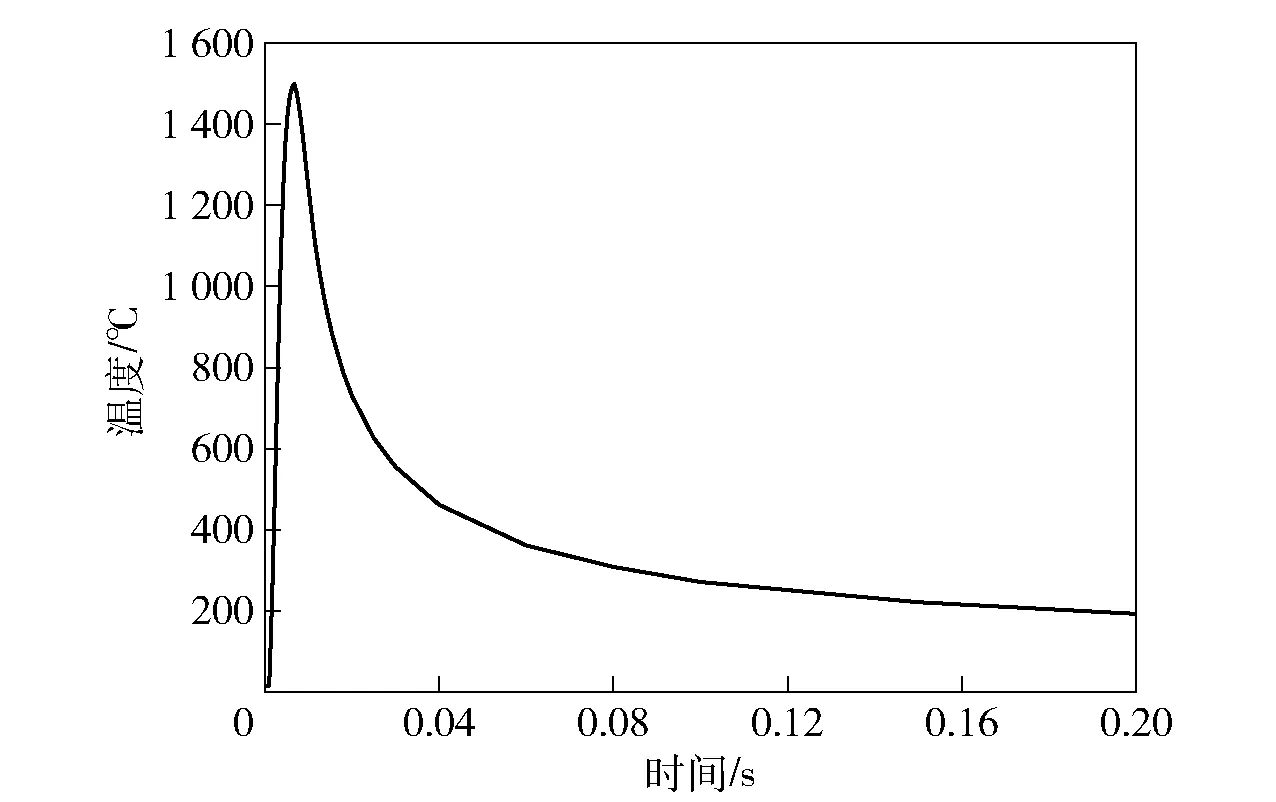

通过计算获得身管内壁面温度曲线如图7所示。

图7 身管内壁面温度- 时间曲线Fig.7 Temperature curve of inner surface of barrel

从图7中可以看出,身管内膛表面温度的最高值接近1 500 ℃。这是因为温度高达3 000 K的燃气流作用于身管,与内膛表面发生强烈的湍流对流换热,身管内膛表面温度取决于该位置处火药气体的温度与速度。弹丸膛内运动时期燃气流温度、速度较大,使得内膛表面迅速升温至1 500 ℃,但由于弹丸膛内时间仅十几毫秒,弹丸出炮口后膛内燃气流速度、温度急剧下降,身管不再有热输入,仅存在温度沿身管径向的热传导,产生较大的径向温度梯度。因此,身管内膛温度具有大幅值、窄脉宽的瞬态特征。

基于射击试验,采用盲孔测温法结合温度外推的方法,对火炮射击过程坡膛处内壁温度进行了测试和仿真计算,温度测试与仿真计算结果最大值误差为34,验证了计算模型的准确性。

2 膛线表层温度仿真结果

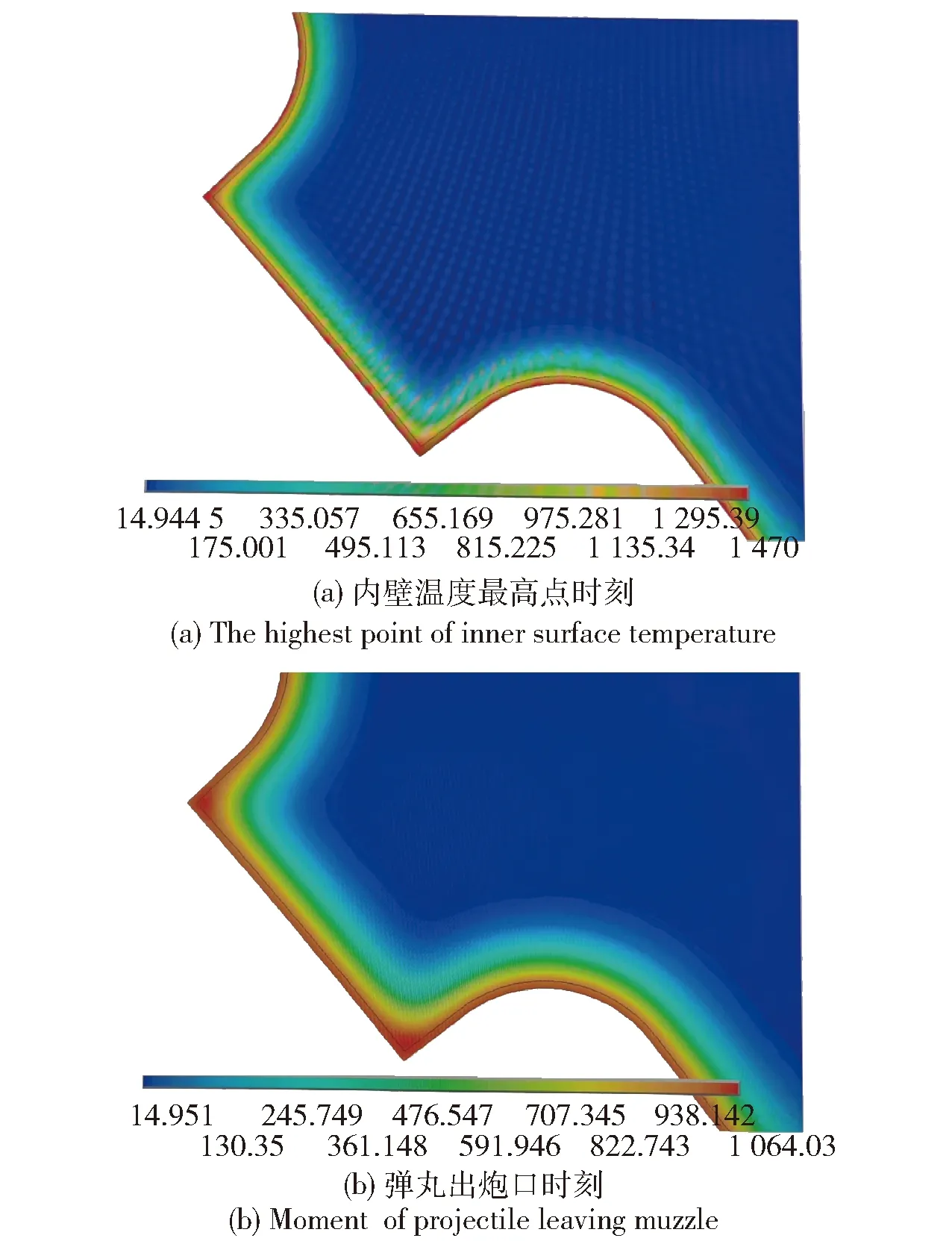

不同时刻膛线温度分布如图8所示。距阳线表面不同位置处温度随时间的变化曲线如图9所示。距阳线表面不同位置处温度最大值随壁厚的衰减规律如图10所示。

图8 不同时刻身管温度分布云图Fig.8 Temperature distribution of rifling at different time

图9 距阳线表面不同位置温度- 时间曲线Fig.9 Change of temperature with time at different positions on the surface of rifling

图10 距阳线表面不同位置处温度最大值衰减规律Fig.10 Attenuation law of maximum temperature at different positions on rifling surface

从图8~图10中可以看出:火炮发射过程中,身管温度响应呈现典型的冲击特性,沿身管壁厚方向梯度非常大,随时间和身管径向近似以指数规律衰减,其中身管内壁面温度约1 498 ℃,距离内壁150 μm处温度约830 ℃,距离内壁190 μm处温度约727 ℃,距离身管内壁350 μm处温度仅剩余470 ℃;身管在1 498 ℃下接近于材料熔点,830 ℃下材料强度约100 MPa,而470 ℃下材料强度相对较高,约800 MPa。由此可见,火炮射击过程中身管内膛表面温度梯度可能导致几百微米表层材料相变、软化等,加速身管烧蚀、磨损、开裂等缺陷,在弹炮摩擦和燃气冲刷下形成微剥离,逐发射击累积造成内径扩大。

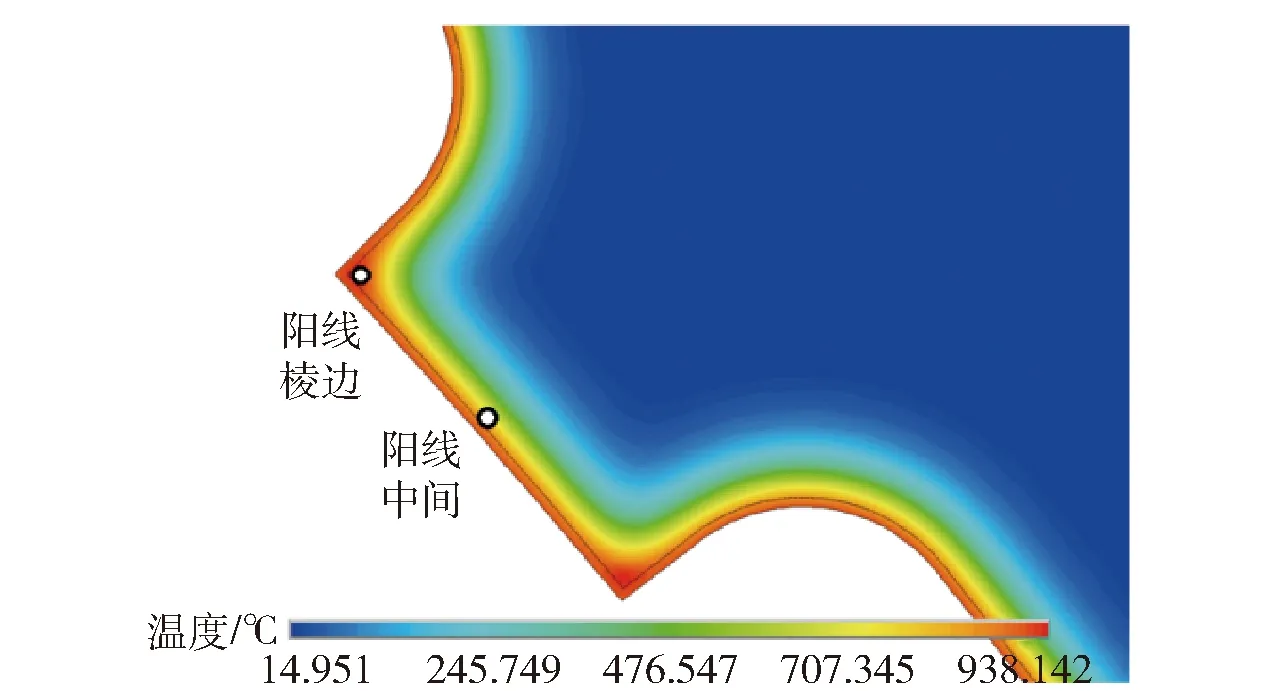

图11所示为阳线不同位置温度提取点。一定厚度处阳线棱边及中间位置温度随时间变化曲线如图12所示。

图11 阳线不同位置处温度提取点Fig.11 Temperature extraction points at different positions of rifling

图12 阳线棱边及中间位置处温度- 时间曲线Fig.12 Changing curves of temperature with time at the edge and middle positions of rifling

从图11和图12中可以看出:阳线棱边处存在明显的热累积现象,相比于同样厚度处的阳线上表面位置,温度可高出300 ℃以上。这是因为结构尖端热效应,温度向阳线棱边积聚而导致的。因此在火炮射击过程中身管阳线棱边表层材料强度相比阳线表面低,故棱边相比阳线表面在弹带磨损和气流冲刷下更易出现烧蚀磨损。

3 内膛镀铬对膛线表层温度分布的影响

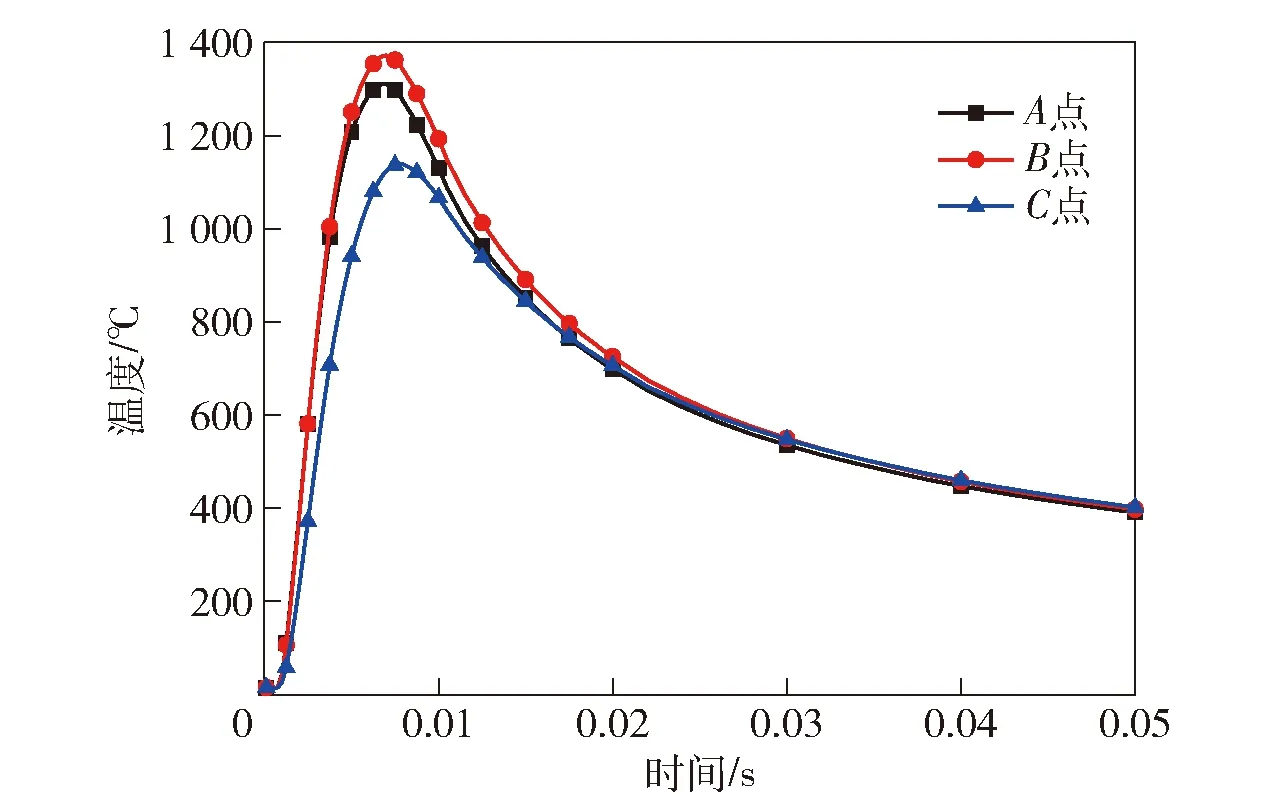

图13所示为铬层与基体结合面温度提取位置。图13中,点为阴线倒角处铬层与基体结合位置,点为膛线侧面中间处铬层与基体结合位置,点为阳线表面中间处铬层与基体结合位置。膛线截面不同位置铬层与基体结合面处的温度曲线如图14所示。

图13 铬层与基体结合面温度提取位置Fig.13 Temperature extraction points at the interface between chromium layer and substrate

图14 铬层与基体结合面温度曲线Fig.14 Changing curves of temperature at the interface between chromium layer and substrate

从图13和图14中可以看出,膛线侧面中间处铬层与基体结合位置温度最高,阳线表面中间处铬层与基体结合位置温度最低,相差约230 ℃。这是因为膛线截面不同位置的铬层厚度不同,其中阳线倒角处铬层厚度最厚,温度主要由铬层承受,铬层与基体结合面温度最低;而阳线侧面中间虽然铬层厚度相比阴线倒角处厚,但由于阳线棱边的热累积影响,导致该处温度最高。

镀铬身管距阳线表面不同位置处温度最大值随壁厚的衰减规律对比如图15所示。

图15 镀铬身管距阳线表面不同位置处温度最大值衰减规律对比Fig.15 Attenuation law of maximum temperature at different positions on rifling surface of chrome plated barrel

从图15中可以看出:镀铬身管相比无镀身管,其内膛高温环境主要由铬层承受,使得基体温度可降低约400 ℃;铬的熔点(1 875 ℃~1 920 ℃)高于炮钢(1 538 ℃);相同温度下铬的强度也高于炮钢(见图5、图6),因此镀铬层可起到较为明显的隔热作用。

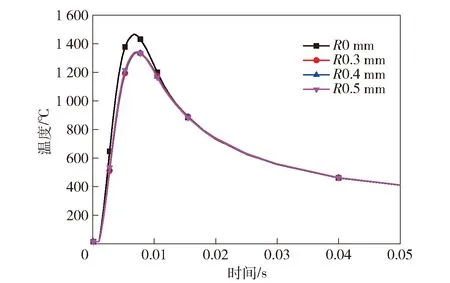

4 不同阳线棱边倒角对膛线表层温度分布的影响

为降低阳线棱边热累积及铬层堆积,研究了阳线棱边倒角分别为03 mm、04 mm、05 mm情况下膛线温度的分布规律。不同阳线棱边倒角如图16所示。

图16 阳线棱边不同倒角Fig.16 Chamfering of rifling edge

阳线棱边不同倒角位置处温度随时间变化曲线如图17所示。

图17 阳线棱边不同倒角位置温度随时间变化曲线Fig.17 Changing curves of temperature at different chamfering positions of rifling edge

从图17中可见,阳线棱边倒角后热累计现象有明显减弱,约降低100 ℃左右,温度的降低可有效减缓身管材料强度的下降,提高阳线棱边的抗弹带磨损和气流冲刷能力,但倒角大小对棱边温度影响较小。

5 计算结果与身管内膛损伤状态对比分析

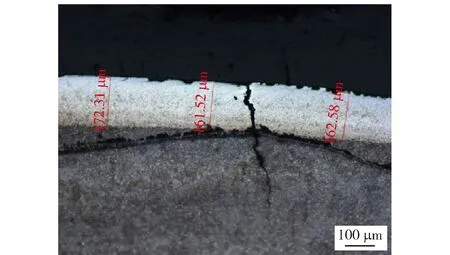

通过对射击一定发数的155 mm火炮身管取样进行微观组织分析,发现内膛由于高温作用导致表层形成厚度约100~200 μm、硬度约700 HV的热影响硬化层。根据金属材料铁碳合金相图,身管材料含碳量约03,当温度大于恒温转变线(727 ℃)时开始发生相变,使得铁素体至奥氏体转变,当温度约大于830 ℃时为铁素体完全转变为奥氏体。因此从膛线表层热影响层厚度分析,基体与热影响层交界处的温度约在727 ℃~830 ℃附近。由图10的计算结果可以看出,727 ℃时对应的位置为190 μm、830 ℃时对应的位置为150 μm,与图18中测量的热影响层厚度165 μm接近。

图18 阳线表面热影响层厚度Fig.18 Thickness of heat affected layer on rifling surface

从温度在阳线棱边存在热累积现象分析,阳线棱边的热影响层会明显加厚,检测结果如图19所示。阳线棱边在弹带磨损和气流冲刷下将首先出现损伤,检测结果如图20所示。

图19 阳线棱边热影响层分布Fig.19 Thickness of heat affected layer on rifling edge

图20 阳线棱边损伤图Fig.20 Edge damage of rifling

6 结论

本文以155 mm火炮身管为研究对象,建立了热- 结构耦合动力学模型,对膛线表层温度及其梯度进行了仿真研究。得出以下主要结论:

1) 身管温度响应呈现典型的瞬态特性,随时间和身管径向快速衰减。由内表面接近1 500 ℃迅速衰减到距离内壁190 μm左右的727 ℃以上。

2) 阳线棱边存在明显的热累积现象,比阳线上表面温度高出300 ℃以上,是造成阳线棱边首先出现损伤的重要原因;阳线棱边倒角后热累计现象明显减弱,约降低100 ℃左右。

3) 内膛镀铬后阳线基体表面温度可降低约400 ℃,可起到较好的隔热效果。