对硫酸厂尾气实现超低排放的探讨

2022-07-04肖保正

肖保正

(扬州金圆化工设备有限公司,江苏扬州225002)

随着环保要求日益提高,国内工业领域的各个行业积极遵循、推进超低排放政策。目前,硫酸工业污染物排放执行GB 26132—2010《硫酸工业污染物排放标准》。该标准关于气体污染物的检测项目有SO2、硫酸雾和颗粒物,其中硫酸工业尾气排放口的监控项目有SO2和硫酸雾,颗粒物的监控部位为破碎、干燥及排渣等工序的排放口。

1 硫酸行业污染物排放现状分析

1.1 SO2

硫酸是SO3与水反应生成的,制酸所需的SO3来自SO2气体的氧化。排放尾气中的SO2主要是未完全反应的SO2,故提高转化工序SO2的氧化率是实现硫酸尾气SO2达标排放的首要措施。SO2转化率与转化器进口、转化器末段出口气体中SO2浓度的对应关系见表1。

由表1可见:当转化器进口的气体中φ(SO2)为11.5%,转化率为99.80%时,其对应的转化器末段出口气体中的ρ(SO2)<800 mg/m3,而当转化率为99.20%时,维持同样的转化器进口SO2浓度其对应的转化器末段出口气体中的ρ(SO2)高达3 171.2 mg/m3,同转化率为99.80%时相比,转化器末段出口气体中的SO2浓度增加到近4倍。这说明硫酸厂维持高转化率对实现尾气超低排放的优势明显。以产能100 kt/a的硫酸厂计算,当转化率由99.80%下降至99.20%时,将会多排放SO249.5 kg/h,如果维持相同的尾气排放口SO2浓度,所需的尾气处理吸收剂的消耗势必相应增加。

表1 SO2转化率与转化器进口、转化器末段出口气体中SO2浓度的对应关系 ρ: mg/m3

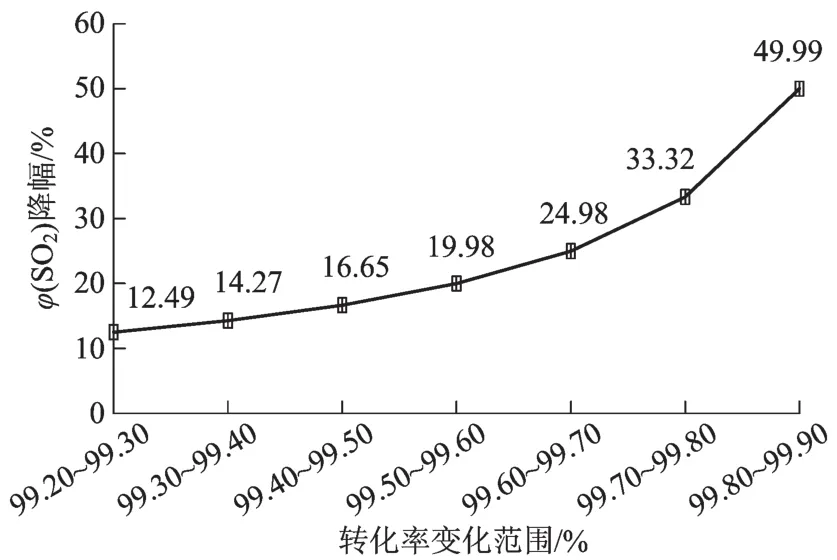

以表1的数据为依据,分析当转化率每提高0.1个百分点时,对应的转化器末段出口气体中SO2浓度降幅的变化,结果见图1。

图1 转化率与转化器末段出口气体中SO2浓度降幅的关系

由图1可见,当转化率超过99.70%时,随着转化率的升高,转化器末段出口气体中SO2浓度降幅显著增高,提高SO2转化率对超低排放有利。

提高转化率的途径主要有:

1)优化系统设计,为硫酸装置获得长周期的高转化率提供先决条件:①优化转化器的布气设计,使待转化的SO2气体尽可能地沿催化剂床层的截面实现均匀分布;②优化转化器各段转化率的分配;③优化装置净化系统的设计,改善炉气的净化效果,为保持催化剂活性提供条件。

2)选用高活性和高稳定性的催化剂,使装置能达到的转化率尽可能地接近对应的平衡转化率,并保持催化剂的活性不衰退或微衰退。

3)优化操作并有规划地定期更换催化剂,保证转化率不因催化剂原因出现下降。

目前的硫铁矿制酸装置,当进转化器的气体中φ(SO2)为8.5%时,对应的转化率一般在99.7%以上,其对应的转化器末段出口气体中ρ(SO2)≤835 mg/m3。高氧硫比的制酸系统,如富氧冶炼、硫黄制酸等,转化率可维持在99.8%以上,当转化器进口气体中φ(SO2)为10%时,对应的转化器末段出口气体中的ρ(SO2)≤672 mg/m3。超低排放一般要求尾气排放口的尾气中ρ(SO2)≤100 mg/m3,甚至有的要求排放口的尾气中ρ(SO2)≤50 mg/m3。因此,不增设尾气吸收设备回收SO2,仅通过提高转化率的单一手段难以稳定、长期地实现SO2的超低排放。

1.2 硫酸雾

二吸塔出口气体中的硫酸雾的来源主要有[1]:①SO3吸收过程未被吸收的SO3与水汽结合形成硫酸雾;②以w(H2SO4)98%的硫酸为吸收剂吸收SO3生产硫酸的过程中,当SO3气体向上通过吸收塔时,会对向下喷淋的硫酸产生裹挟夹带,气体夹带的雾、沫成为硫酸雾的来源之一;③干燥塔内硫酸蒸气的凝聚;④干燥塔的干燥效果偏差时,残余的水分会与转化后的SO3气体在低温下结合成硫酸雾;⑤净化工序未除掉的残余硫酸雾。

文献[2]认为,尾气中的硫酸雾(ρ)在70 mg/m3以下时,吸收塔的烟囱看不见白烟(白烟的主要成分是硫酸雾),当硫酸雾为70~140 mg/m3时,白烟隐约可见。在相当长的时间内,国内硫酸厂并不检测吸收塔出口气体中的硫酸雾含量,仅通过肉眼观察的方法来确定SO3的吸收效果。

目前,国内的环保政策趋于完善、严格,所有的硫酸生产企业都实现了尾气排放的在线监测,脱除硫酸雾使其实现超低排放还有诸多工作要做。

2 SO2的脱除

如前所述,硫酸工业排放尾气中ρ(SO2)一般在835 mg/m3以下,不经过尾气硫回收装置处理几乎无法实现尾气中SO2的超低排放。目前,硫酸厂尾气吸收多以钠碱或过氧化氢作为SO2的吸收剂,还有部分硫酸厂采用氨法、钙法或离子液等工艺方法脱硫。

2.1 吸收剂的选取

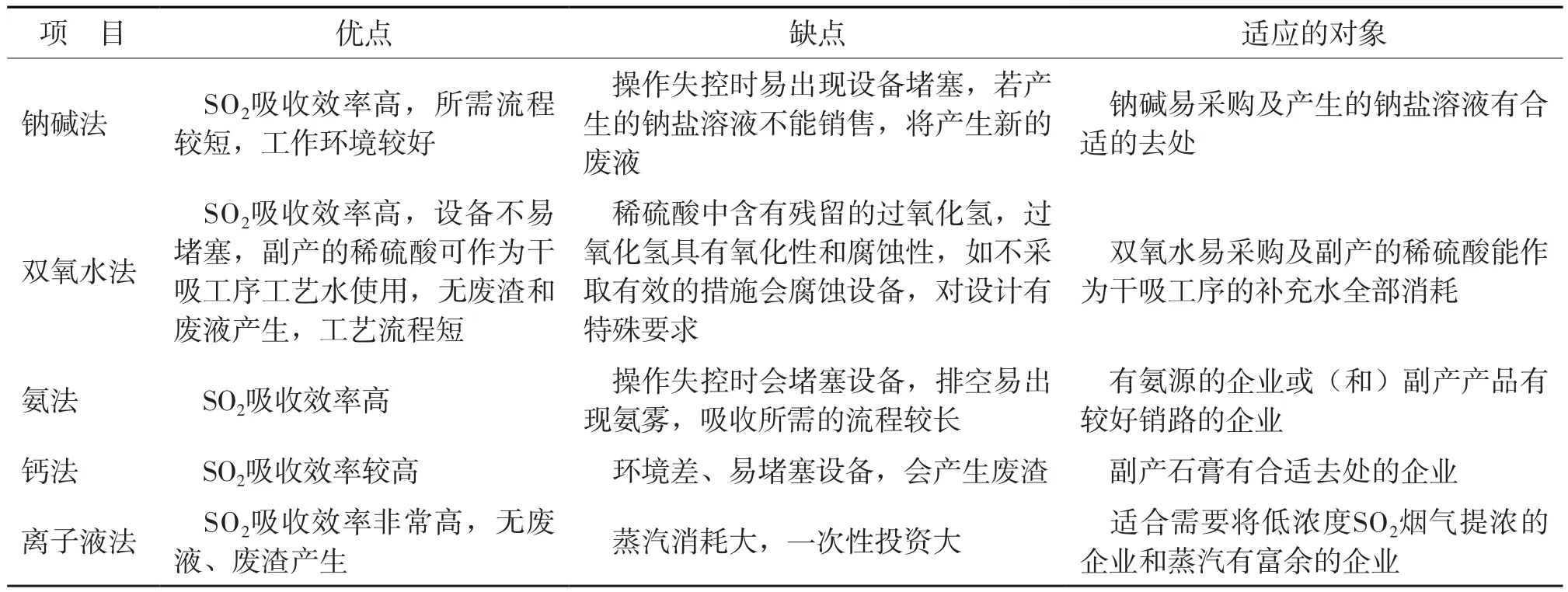

硫酸厂常见的脱硫工艺优缺点见表2。

表2 脱硫工艺的优缺点

2.2 吸收设备的选取

不同SO2吸收设备的优缺点见表3。

表3 不同SO2吸收设备的优缺点

2.3 吸收工艺流程的选取

2.3.1 钠碱法

钠碱法工艺适宜采用两级吸收,第一级吸收塔吸收液成分中Na2SO3的含量宜稍低,Na2SO3和NaHSO3的总含量应适当升高,以减少盐溶液的排放量并避开溶液的结晶区。

第二级吸收设备的吸收液宜控制较低的Na2SO3和NaHSO3总含量以及较高的Na2SO3含量,以提高吸收效率。Na2SO3是吸收SO2的活性成分,提高Na2SO3的含量可以提高SO2的吸收率。降低Na2SO3和NaHSO3总含量可降低溶液液面上的SO2分压,故亦可提高SO2的吸收率。钠碱法尾气回收的流程建议采用动力波洗涤器+空心塔两级吸收工艺。第一级设备用动力波洗涤器目的是利用气液两相的接触,使硫酸雾微粒增大进而利于被除雾设备去除。

2.3.2 双氧水法工艺

双氧水法工艺利用双氧水氧化SO2生成硫酸,副产的稀硫酸可用作干吸工序的工艺水,可避免新的废液产生并回收硫资源。建议双氧水尾气吸收的吸收塔采用单级动力波洗涤器+填料塔的组合洗涤塔,既可增大硫酸雾的粒径,又可提高对SO2的吸收率。

因双氧水脱硫在SO2的吸收过程中会有新的硫酸雾形成,故采用该工艺时SO2吸收塔的除雾、除沫设计至关重要。

2.3.3 氨法

氨法工艺存在吸收溶液易结晶堵塞设备和易发生氨逃逸的缺陷,此外,氨易燃、易爆、易中毒的特点增加了系统作业的危险性。除企业自有氨源或产品能实现较好的销售外,一般不建议采用氨法尾气吸收工艺。

氨法尾气吸收宜采用三级吸收工艺:

第一级吸收段称为产品段。第一级吸收设备的吸收液宜维持较低的(NH4)2SO3含量和较高的(NH4)2SO3和NH4HSO3总含量,有效避开溶液的过饱和区,并为获得较多的产品提供条件。

第二级吸收设备称为吸收段。第二级吸收设备的吸收液宜维持较低的(NH4)2SO3和NH4HSO3总含量以及较高的(NH4)2SO3含量。较高的(NH4)2SO3含量有利于提高SO2的吸收率,较低的(NH4)2SO3和NH4HSO3总含量可使溶液在维持高吸收率的同时避开溶液的结晶区。

第三级吸收段为除害段。第三级吸收设备的吸收液应维持低的(NH4)2SO3含量以降低吸收液液面上的氨分压,减少氨逃逸,同时维持低的(NH4)2SO3和NH4HSO3总含量以降低溶液液面上的SO2分压来提高SO2的吸收率。

氨法尾气吸收设备建议采用复喷管+复挡除沫器、泡沫塔或高气速的填料塔等形式。

2.3.4 钙法

钙法工艺以氢氧化钙为活性成分吸收SO2,因副产石膏无法有效处理及作业环境差等缺陷已较少采用。钙法尾气吸收因容易发生堵塞,故建议吸收设备采用空心塔。

2.3.5 离子液法

单纯考虑SO2的脱除,离子液法脱硫是一种非

常高效的脱硫工艺,当进吸收塔的气体φ(SO2)为3.0%时,出吸收塔的气体中ρ(SO2)可以降低到50 mg/m3以下,SO2的吸收效率高达99.94%。离子液法脱硫的另一特点是清洁生产,生产过程无废渣、废液产生。但该工艺的缺点是蒸汽消耗高(处理1 kg SO2,需消耗蒸汽7~10 kg)和一次性投资大。

3 硫酸雾的脱除

硫酸装置常以填料塔作为SO3的吸收塔。填料塔的塔顶设丝网除沫器或纤维除雾器以去除硫酸雾和沫。一般认为丝网除沫器仅能过滤粒径在3.0 μm以上的硫酸雾,而对小于3.0 μm的硫酸雾只有通过纤维除雾器去除。硫酸雾的粒径越大越容易去除,对于粒径10 μm以上的硫酸雾,丝网除沫器的去除率达100%,而对于大于3.0 μm的硫酸雾,纤维除雾器的去除效率达100%[3]。出纤维除雾器的硫酸雾的粒径一般在 0.5~1.0 μm。

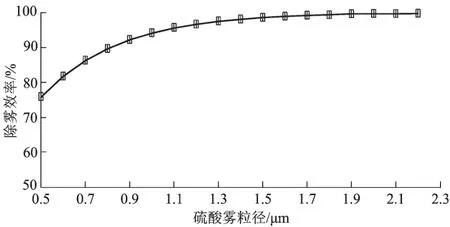

脱除尾气中的硫酸雾,可采用纤维除雾器或(和)电除雾器。纤维除雾器的缺陷是气体阻力大和空隙率小,易发生堵塞。因此建议以电除雾器实现排放尾气中硫酸雾的超低排放。在极管内切圆300 mm、极管长 4 500 mm、电场电压 55 kV、操作气速0.75 m/s、极线比电流0.4 mA/m条件下,硫酸雾粒径对除雾效率的影响见图2。

图2 硫酸雾粒径与除雾效率的关系

由图2可见,随着硫酸雾粒径的增大,设备除雾效率提高。当硫酸雾的粒径在1.6 μm以下时,随硫酸雾粒径增大除雾效率提高明显;当硫酸雾粒径在1.6 μm及以上时,增大粒径对提高除雾效率的影响趋缓。这也是笔者主张第一级尾吸设备采用动力波洗涤器的考量之一。硫酸厂出二吸塔纤维除雾器的硫酸雾粒径一般在0.5~1.0 μm,而净化工序的硫酸雾粒径一般在1.25 μm左右,所以套用净化电除雾器的经验来设计、选择尾吸电除雾器的做法是错误的。在出二吸塔纤维除雾器的硫酸雾(ρ)为70 mg/m3、电除雾器的极管内切圆 300 mm、极管长 4 500 mm、电场电压 55 kV、操作气速 0.75 m/s、硫酸雾粒径0.7 μm、极线比电流0.4 mA/m条件下,除雾效率为86.19%,出电除雾器的气体中硫酸雾(ρ)为 9.67 mg/m3。由于极线比电流 0.4 mA/m 较难达到,因此单级尾吸电除雾器实现硫酸雾(ρ)<5 mg/m3的超低排放限值存在难度(即使采用极管长6 000 mm的加长版电除雾器),较为稳妥的做法是采用串联设置的两级电除雾器工艺脱除尾气中的硫酸雾。

在极管内切圆 300 mm、极管长 4 500 mm、电场电压55 kV、硫酸雾粒径0.6 μm、极线比电流0.4 mA/m条件下,电除雾器操作气速对除雾效率的影响见图3。

图3 电除雾器操作气速对除雾效率的影响

假设二吸塔出口气体中的硫酸雾(ρ)为70 mg/m3,要实现尾排硫酸雾 (ρ)< 5 mg/m3的超低排放限值,电除雾器的除雾效率需大于92.86%,从图3可以看出,单级电除雾器难以实现。采用两级电除雾器时,建议尾吸电除雾器的操作气速在0.8 m/s以下。

在极管内切圆 300 mm、极管长 4 500 mm、操作气速 0.75 m/s、硫酸雾粒径 0.6 μm、极线比电流 0.4 mA/m条件下,电除雾器电场电压对除雾效率的影响见图4。

图4 电除雾器电场电压对除雾效率的影响

电除雾器大部分采用恒流源高压直流发生器,恒流源高压直流发生器的特点是电场电流稳定,可根据硫酸雾负荷的大小自动调整电场电压。两级串联设置的电除雾器一般第一级设备电场电压较高,第二级设备的电场电压偏低。因此,电除雾器的选型设计需考虑这一工艺特性,以使设计贴近工艺实际。

在极管内切圆 300 mm、极管长 4 500 mm、电场电压55 kV、操作气速0.75 m/s、硫酸雾粒径0.6 μm条件下,极线比电流对除雾效率的影响见图5。

图5 极线比电流对除雾效率的影响

电除雾器的除雾效率与极线的比电流成正相关,在一定的范围内,极线的比电流越大,电除雾器的除雾效率就越高。所以一般选择比电流大的极线来提高电除雾器的除雾效率。

4 氮氧化物的脱除

目前,石油炼制行业已经开始关注废硫酸再生装置及酸性气制酸装置氮氧化物的排放,硫黄制酸及其他通过1 000 ℃以上高温制取SO2的装置尚未对氮氧化物进行监控。

氮氧化物指 NO、NO2、N2O、N2O3、N2O4、N2O5等,但在燃烧过程产生的氮氧化物中90%以上是NO,其次是NO2,人们通常把这两种氮的氧化物称为NOx。燃烧过程产生的NOx主要有热力型、快速型和燃料型几种[4]。目前常见的脱硝工艺有选择性非催化还原(SNCR)、选择性催化还原(SCR)、氧化吸收脱硝等。对硫酸厂脱硝,接入现有脱硝工艺存在以下技术难点:

SNCR工艺不用催化剂,还原剂喷入炉膛内温度为 930~1 090 ℃的区域,迅速热分解生成 NH3,与烟气中的NOx反应生成N2和水。NH3能迅速与SO2反应,且产生的水是硫酸生产的有害物质,对于制酸这是明显的工艺缺陷。

SCR工艺适合的工作温度在350~400 ℃,用于含有SO2的烟气中,SCR反应的温度应至少要高于300 ℃[5]。对硫酸厂来说,SO2的制取工序至净化工序之间的某一部位及转化工序的相应部位能满足温度需求。但该工艺有两大问题:一是SO2是SCR催化剂的毒性物质;二是反应产生的水是干法制酸工艺的严重制约因素。

氧化吸收脱硝是以臭氧或次氯酸钾等为氧化剂将NOx氧化,而后形成的硝酸与钠盐或钙盐结合生成硝酸盐完成脱硝[6]。

以臭氧为例,对O3与NO的关键反应进行探讨。

当O3/NO摩尔比小于1时,发生的反应为:

NO+O3→NO2+O2

SO2+O3→SO3+O2

当O3/NO摩尔比大于等于1时,发生的反应为:

NO2+O3→NO3+O2

NO2+NO3→N2O5

当O3/NO摩尔比大于等于1、反应温度小于100 ℃时,发生的反应为:

SO2+NO3→SO3+NO2

NO+NO2+H2O→2HNO2

N2O5+H2O→2HNO3

NO3+HNO2→HNO3+NO2

HNO2+O3→HNO3+O2

当O3/NO摩尔比大于等于1、反应温度大于100 ℃时,发生的反应为:

NO3→NO+O2

2NO3→2NO2+O2

N2O5→NO2+NO3

NO+NO3→2NO2

O3氧化氮氧化物的反应机理中NO2、N2O5的生成速率都大于O3氧化NO2生成NO3的速率,且O3氧化NO2形成的NO3很容易与NO2结合生成N2O5,因此O3氧化NO的最终氧化产物为NO2和N2O5。与气相中的其他化学物质如SO2等相比,NOx可迅速被臭氧所氧化,这就使得NOx的臭氧氧化具有极高的选择性。因为气相中的NOx被转化成溶于水溶液的离子化合物,这就使得氧化反应更加完全,从而不可逆地脱除了NOx,而不产生二次污染。经过氧化反应,加入的臭氧被反应所消耗,过量的臭氧可以在尾气吸收塔中分解。

臭氧的加注部位在一级尾气吸收塔的气体进口。该工艺NOx的脱除率在70%以上,用于ρ(NOx)<330 mg/m3的情况,简单可行。因该工艺位于整体制酸工艺的出口位置,故此处脱硝仅对环保有利,而对氮氧化物含量高给制酸带来的其他危害(如影响硫酸品质)无减轻作用。

目前,石油炼制行业排放的氮氧化物执行GB 31570—2015《石油炼制工业污染物排放标准》特别排放限值ρ(NOx)≤ 100 mg/m3。

5 结语

脱除硫酸装置尾气中二氧化硫的同时应考虑后序硫酸雾的脱除,因此,建议一级尾气吸收塔采用动力波洗涤器,吸收剂可根据各工艺特点结合自身条件进行选取。硫酸雾的脱除采用串联的两级电除雾器工艺更为稳妥。随着环保政策的日趋严格,采用1 000 ℃以上高温制取二氧化硫的硫酸生产装置和硫原料中含有铵盐的硫酸生产装置应前瞻性地谋划烟气的脱硝事宜。

致谢:本文承我公司总工张素月同志审阅,在此谨致谢意!